1.本技术涉及钻孔技术的领域,尤其是涉及一种刀盘钻孔工装。

背景技术:

2.刀盘的外周需要钻孔,一般采用将刀盘安装于刀塔上,通过蜗轮蜗杆的配合带动刀盘转动,进而在刀盘的外周进行钻孔作业,需要人工控制蜗轮蜗杆的运行以控制刀盘的转动或停止。

3.采用上述加工方式,加工得到的刀盘外周的孔之间的间距难以保持一致,加工精度较差,有待改进。

技术实现要素:

4.为了改善在刀盘上钻孔精度较差的问题,本技术提供一种刀盘钻孔工装。

5.本技术提供的一种刀盘钻孔工装采用如下的技术方案:

6.一种刀盘钻孔工装,包括底座和转动连接于所述底座上的转轴,所述底座上还设置有驱动件,所述驱动件驱动所述转轴转动,所述转轴远离所述驱动件的端部用于刀盘安装,所述转轴上同轴设置有调节齿环,所述底座内滑移连接有定位齿环,所述定位齿环套设于所述转轴外侧并与所述调节齿环啮合,且所述定位齿环的滑移方向朝靠近或远离所述调节齿环设置。

7.通过采用上述技术方案,设置定位齿环和调节齿环,当对转轴上的刀盘进行钻孔时,移动定位齿环使定位齿环和调节齿环脱离,然后控制驱动件驱动转轴转动,转轴带动调节齿环和刀盘转动,根据调节齿环上转过的齿的数量来确定刀盘转过的距离,进而确定刀盘上需要钻孔的位置,再朝靠近调节齿环的方向移动定位齿环使定位齿环和调节齿环相互啮合,从而对转轴上的刀盘进行定位,由于定位齿环和调节齿环上的齿之间的间距一致,通过定位齿环和调节齿环的啮合配合可控制刀盘上钻出的孔之间的间距相同,并减少了转轴发生偏转的情况,相比于通过蜗轮和蜗杆的配合控制刀盘转动,钻孔精度更高。

8.可选的,所述底座上还设置有固定齿环,所述固定齿环套设于所述调节齿环的外侧,且所述固定齿环与所述定位齿环啮合,当所述定位齿环和所述调节齿环完全脱离时,所述定位齿环和所述固定齿环未完全脱离。

9.通过采用上述技术方案,设置固定齿环,当定位齿环和调节齿环完全脱离后,通过固定齿环上的齿抵接于定位齿环上的齿从而对定位齿环进行限位,并以固定齿环上的齿作为参照,以确定调节齿环上的齿是否和定位齿环上的齿相互错开,减少了定位齿环与调节齿环之间位置错误导致定位齿环无法和调节齿环很好啮合的情况,有利于对转轴上的刀盘进行定位。

10.可选的,所述底座上设有进油孔一和进油孔二,所述底座内设有进油腔一和进油腔二,所述进油腔一位于所述定位齿环靠近所述调节齿环的一侧,所述进油腔二位于所述定位齿环远离所述调节齿环的一侧,所述进油孔一和所述进油腔一连通,所述进油孔二和

所述进油腔二连通,所述进油孔一和所述进油孔二用于油液进入以控制所述定位齿环滑移。

11.通过采用上述技术方案,设置进油孔一、进油孔二、进油腔一和进油腔二,当需要移动定位齿环时,往进油孔一通入油液,油液进入进油腔一内并推动定位齿环朝远离调节齿环的方向移动使得定位齿环脱离调节齿环,往进油孔二通入油液,油液进入进油腔二内并推动定位齿环朝靠近调节齿环的方向移动使得定位齿环与调节齿环相互啮合,使得移动定位齿环更加方便。

12.可选的,所述定位齿环包括滑移连接于所述底座内的啮合块、滑移连接于所述啮合块上的连接块以及设置于所述啮合块上的弹性件,所述啮合块与所述调节齿环啮合,所述连接块位于所述啮合块远离所述调节齿环的一侧,且所述连接块的滑移方向平行于所述啮合块的滑移方向设置,所述弹性件位于所述啮合块和所述连接块之间并连接所述啮合块和所述连接块。

13.通过采用上述技术方案,设置啮合块、连接块和弹性件,当往进油孔一或进油孔二内通入油液以控制定位齿环移动时,通过啮合块、连接块和弹性件之间的配合对定位齿环进行缓冲,减少了定位齿环移动时直接撞击调节齿环或底座导致调节齿环或定位齿环磨损的情况,使得调节齿环和定位齿环更加耐用,且当油液从进油孔二通入并推动定位齿环移动使得定位齿环与调节齿环相互啮合时,通过弹性件将啮合块抵紧于调节齿环上,使得啮合块和调节齿环之间的啮合更加紧密,定位齿环对刀盘的定位效果更佳。

14.可选的,所述啮合块和所述连接块均套设于所述转轴的外侧,所述啮合块包括啮合部和设置于所述啮合部上的连接部,所述啮合部与所述调节齿环啮合,所述连接部位于所述啮合部远离所述调节齿环的一侧,所述连接部远离所述啮合部的端面开设有滑槽,所述弹性件位于所述滑槽内,所述连接块包括安装部和设置于所述安装部上的滑移部,所述安装部靠近所述啮合部的端面开设有限位槽,所述限位槽供所述连接部卡入,所述滑移部位于所述限位槽内,所述滑槽供所述滑移部卡入,所述弹性件连接所述滑槽的槽底内壁和所述滑移部。

15.通过采用上述技术方案,设置啮合部、连接部、安装部和滑移部,通过滑移部抵接于滑槽的内壁、连接部抵接于限位槽的内壁,从而对连接块进行限位,提高了连接块在啮合块上滑移的稳定性,并延长了油液的渗透路径,减少了油液渗入滑槽内腐蚀弹性件的情况,进而减少了对定位齿环的缓冲效果的影响。

16.可选的,所述滑槽设置有若干,若干所述滑槽沿所述转轴的轴线呈周向间隔分布,所述弹性件和所述滑移部对应所述滑槽设置。

17.通过采用上述技术方案,通过滑移部抵接于对应滑槽内壁从而对连接块进行限位,减少了啮合块和连接块之间发生相对转动的情况。

18.可选的,所述底座上设置有挡板,所述挡板位于所述底座靠近所述转轴上的刀盘的一侧。

19.通过采用上述技术方案,设置挡板,当对刀盘进行钻孔作业时,通过挡板对钻孔产生的废屑进行阻挡,减少了废屑飞溅至底座上并进入底座内部的情况,进而减少了废屑对底座内部零件运行的影响。

20.可选的,所述挡板包括第一板体和第二板体,所述第一板体和所述第二板体拼接

形成有通孔,所述通孔供所述转轴穿设,所述挡板上设置有限位块,所述限位块的其中一个外侧壁上开设有容纳槽和两个卡槽,两个所述卡槽分别位于所述容纳槽的相对两侧并与所述容纳槽连通;所述第一板体上设置有第一凸块,所述第二板体上设置有第二凸块,所述容纳槽供所述第一凸块和对应所述第二凸块卡入,两个所述卡槽分别供所述第一板体和第二板卡入。

21.通过采用上述技术方案,设置第一板体、第二板体和限位块,当安装挡板时,将第一板体和第二板体套设于转轴外侧,然后将第一凸块和第二凸块卡入限位块上的容纳槽内,且第一板体和第二板体分别卡入限位块上的两个卡槽内,通过第一凸块和第二凸块抵接于容纳槽的内壁,且第一板体和第二板体抵接于对应卡槽的内壁,从而实现第一板体和第二板体之间的相对限位,然后通过扭转螺栓将第一板体和第二板体固定于底座上,无需手动扶正和对准第一板体和第二板体,使得安装第一板体和第二板体更加方便,并减少了螺栓扭转过程中第一板体和第二板体之间发生偏移导致产生缝隙的情况,使得挡板对废屑的阻挡效果更好。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.通过设置定位齿环和调节齿环,通过定位齿环和调节齿环的啮合配合可控制刀盘上钻出的孔之间的间距相同,并减少了转轴发生偏转的情况,相比于通过蜗轮和蜗杆的配合控制刀盘转动,钻孔精度更高;

24.2.通过设置固定齿环,当定位齿环和调节齿环完全脱离后,通过固定齿环上的齿抵接于定位齿环上的齿从而对定位齿环进行限位,并以固定齿环上的齿作为参照,以确定调节齿环上的齿是否和定位齿环上的齿相互错开,减少了定位齿环无法和调节齿环很好啮合的情况,有利于对转轴上的刀盘进行定位;

25.3.通过设置啮合块、连接块和弹性件,通过啮合块、连接块和弹性件之间的配合对定位齿环进行缓冲,减少了定位齿环移动时直接撞击调节齿环或底座导致调节齿环或定位齿环磨损的情况,使得调节齿环和定位齿环更加耐用,且当定位齿环与调节齿环相互啮合时,使得啮合块和调节齿环之间的啮合更加紧密,定位齿环对刀盘的定位效果更佳。

附图说明

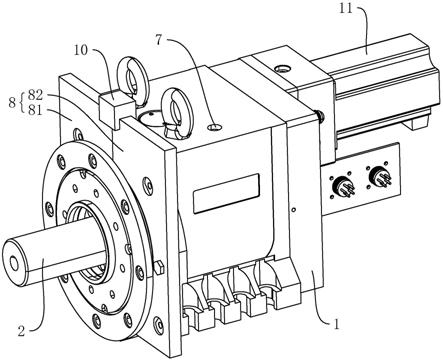

26.图1为本技术实施例的整体示意图;

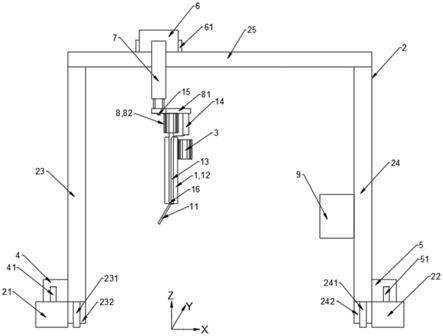

27.图2为本技术实施例局部的爆炸结构图,主要展示调节齿环、固定齿环和定位齿环的结构;

28.图3为本技术实施例在底座处剖开的结构图,主要展示进油腔一和进油腔二的结构;

29.图4为本技术实施例局部在定位齿环处剖开的结构图,主要展示啮合块和连接块的结构;

30.图5为本技术实施例局部的爆炸结构图,主要展示滑槽的结构;

31.图6为本技术实施例局部的爆炸结构图,主要展示限位块的结构。

32.附图标记说明:1、底座;11、驱动件;2、转轴;3、调节齿环;4、固定齿环;5、定位齿环;51、啮合块;511、啮合部;512、连接部;5121、滑槽;52、连接块;521、安装部;5211、限位槽;522、滑移部;53、弹性件;6、进油孔一;61、进油腔一;7、进油孔二;71、进油腔二;8、挡板;

81、第一板体;811、第一凸块;82、第二板体;821、第二凸块;9、通孔;10、限位块;101、容纳槽;102、卡槽。

具体实施方式

33.以下结合附图1

‑

6对本技术作进一步详细说明。

34.本技术实施例公开一种刀盘钻孔工装。参见图1,刀盘钻孔工装包括底座1和转轴2,转轴2穿设于底座1并转动连接于底座1上,底座1的外侧壁上固定有驱动件11,驱动件11通过齿轮传动驱动转轴2转动。本实施例中,驱动件11为电机。转轴2远离驱动件11的一端位于底座1的外侧,转轴2位于底座1外侧的端部用于刀盘安装。

35.参见图2,转轴2上同轴固定有调节齿环3,调节齿环3位于转轴2上刀盘靠近底座1的一侧。底座1上固定有固定齿环4,固定齿环4套设于调节齿环3的外侧并抵接于调节齿环3的外侧壁。

36.参见图2和图3,底座1内滑移连接有定位齿环5,定位齿环5位于调节齿环3远离转轴2上刀盘的一侧并套设于转轴2的外侧,且定位齿环5抵接于转轴2的外侧壁,定位齿环5的滑移方向朝靠近或远离调节齿环3设置。

37.参见图2和图4,定位齿环5包括啮合块51、连接块52以及若干弹性件53,啮合块51和连接块52均套设于转轴2的外侧,且连接块52位于啮合块51远离调节齿环3的一侧,啮合块51包括啮合部511和连接部512,啮合部511位于连接部512靠近调节齿环3的一侧,啮合部511靠近调节齿环3的端面与调节齿环3、固定齿环4相互啮合。

38.当啮合部511朝远离调节齿环3的方向移动至与调节齿环3完全脱离时,啮合部511和固定齿环4未完全脱离。本实施例中,调节齿环3、固定齿环4和啮合部511上的齿数均相同,且调节齿环3上的齿数为转轴2上的刀盘可装刀具总数的整数倍。

39.参见图2和图5,连接部512与啮合部511固定连接,且连接部512和啮合部511均套设于转轴2的外侧,啮合部511抵接于转轴2的外侧壁,连接部512与转轴2的外侧壁间隔设置。连接部512远离啮合部511的端面开设有若干滑槽5121,若干滑槽5121沿转轴2的轴线呈均匀间隔分布。本实施例中,连接部512与啮合部511呈一体设置。

40.参见图2和图4,若干弹性件53与若干滑槽5121一一对应设置,每个弹性件53均位于对应滑槽5121内并与对应滑槽5121的槽底内壁固定连接。本实施例中,弹性件53为弹簧。

41.参见图2和图4,连接块52包括安装部521和若干滑移部522,安装部521套设于转轴2的外侧并抵接于转轴2的外侧壁。安装部521靠近啮合块51的端面上开设有限位槽5211,限位槽5211为环槽,且限位槽5211围绕转轴2的外周设置,限位槽5211供连接部512卡入,若干滑移部522均位于限位槽5211内并与限位槽5211的槽底内壁固定连接,若干滑移部522的数量和位置与若干滑槽5121一一对应设置,滑槽5121供对应滑移部522卡入,且滑移部522靠近啮合块51的端部与对应滑槽5121内的弹性件53固定连接。弹性件53位于啮合块51和连接块52之间,且弹性件53连接对应滑槽5121的槽底内壁和对应滑移部522。

42.当啮合块51、弹性件53和连接块52之间处于平衡状态时,安装部521与啮合部511之间呈间隔设置,且连接部512远离啮合部511的端部与限位槽5211的槽底内壁之间呈间隔设置。

43.参见图2和图3,底座1的外侧壁上开设有进油孔一6和进油孔二7,进油孔一6和进

油孔二7均用于油液进入,底座1内开设有进油腔一61和进油腔二71,进油腔一61位于啮合部511环靠近调节齿环3的一侧并与进油孔一6连通,进油腔二71位于安装部521环远离调节齿环3的一侧并与进油孔二7连通。

44.在实际使用中,当往进油孔一6通入油液,油液进入进油腔一61内并推动啮合部511朝远离调节齿环3的方向移动,啮合部511通过弹性件53和滑移部522的配合带动安装部521移动,使得啮合部511脱离调节齿环3,当往进油孔二7通入油液,油液进入进油腔二71内并推动安装部521朝靠近调节齿环3的方向移动,安装部521通过其上滑移部522和弹性件53的配合带动啮合部511移动,使得啮合部511与调节齿环3相互啮合,同时弹性件53将啮合部511抵紧于调节齿环3上,使得啮合部511和调节齿环3之间的啮合更加紧密,实现对转轴2以及转轴2上刀盘的定位。

45.滑移部522通过啮合部511、连接部512、弹性件53和安装部521配合滑移连接于对应滑槽5121内,进而实现连接块52在啮合块51上的滑移,连接块52的滑移方向平行于啮合块51在转轴2上的滑移方向设置。

46.当往进油孔一6或进油孔二7内通入油液以控制定位齿环5移动时,通过弹性件53和对应滑移部522之间的配合对定位齿环5进行缓冲,减少了定位齿环5移动时直接撞击调节齿环3或底座1导致调节齿环3或定位齿环5磨损的情况。

47.参见图3和图6,底座1上还固定有挡板8,挡板8位于底座1靠近转轴2上的刀盘的一侧,挡板8包第一板体81和第二板体82,第一板体81和第二板体82分别位于转轴2的相对两侧,且第一板体81和第二板体82均通过螺栓固定于底座1上,第一板体81和第二板体82拼接形成有通孔9,通孔9用于转轴2穿设。

48.参见图6,第一板体81的外侧壁上固定有两个第一凸块811,两个第一凸块811分别位于第一板体81的相对两侧,且两个第一凸块811均位于第一板体81靠近第二板体82的一端。第二板体82的外侧壁上固定有两个第二凸块821,两个第二凸块821分别位于第二板体82的相对两侧,且两个第二凸块821均位于第二板体82靠近第一板体81的一端。

49.参见图6,挡板8上还插接有两个限位块10,两个限位块10分别位于第一板体81的相对两侧,且两个限位块10与第一板体81上的两个第一凸块811一一对应设置,每个限位块10的其中一个外侧壁上均开设有容纳槽101和两个卡槽102,容纳槽101供位于同一侧的第一凸块811和第二凸块821卡入,两个卡槽102分别位于容纳槽101的相对两侧并对齐设置,且两个卡槽102沿其分布方向贯穿于对应限位块10并与容纳槽101连通,两个卡槽102分别供第一板体81和第二板体82卡入。容纳槽101的槽深大于卡槽102的槽深。

50.当安装挡板8时,将第一板体81和第二板体82套设于转轴2外侧,然后将位于同一侧的第一凸块811和第二凸块821卡入对应限位块10上的容纳槽101内,且第一板体81和第二板体82分别卡入对应限位块10上的两个卡槽102内。需要指出的是,限位块10可通过与第一板体81和第二板体82之间的摩擦阻力定位于第一板体81和第二板体82上。

51.然后通过扭转螺栓将第一板体81和第二板体82固定于底座1上,即可完成挡板8在底座1上的安装,当对刀盘进行钻孔作业时,可通过挡板8对钻孔产生的废屑进行阻挡。

52.本技术实施例一种刀盘钻孔工装的实施原理为:

53.当需要对刀盘进行钻孔时,将刀盘安装于转轴2上,往进油孔一6通入油液,油液推动啮合部511移动使啮合部511和调节齿环3完全脱离,此时,啮合部511和固定齿环4未完全

脱离。

54.然后控制驱动件11驱动转轴2转动,转轴2带动调节齿环3和刀盘转动,根据调节齿环3上转过的齿的数量来确定刀盘转过的距离,进而确定刀盘上需要钻孔的位置,待钻孔位置确定好后,往进油孔二7通入油液,油液推动安装部521移动带动啮合部511移动使啮合部511和调节齿环3相互啮合,从而对转轴2上的刀盘进行定位,再进行钻孔作业。

55.由于定位齿环5和调节齿环3上的齿之间的间距一致,通过定位齿环5和调节齿环3的啮合配合可控制刀盘上钻出的孔之间的间距相同,并减少了转轴2发生偏转的情况,相比于通过蜗轮和蜗杆的配合控制刀盘转动,钻孔精度更高。

56.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。