1.本技术涉及太阳能电池技术领域,尤其涉及一种承托装置和等离子体增强化学气相沉积设备。

背景技术:

2.在太阳能电池制作过程中,需要对电池片镀膜,常用的镀膜方式为pecvd(plasma enhanced chemical vapor deposition,等离子体增强化学气相沉积)镀膜,pecvd分为管式pecvd和板式pecvd,对于板式pecvd而言,其电极的形状呈平板状,托盘承托电池片,电池片随托盘一起放置到两块平板状的电极之间形成放电回路,气体在电场作用下形成等离子体,最终完成电池片的镀膜。在使用过程中,承托电池片的托盘可能发生较大的变形导致托盘的形位公差和控制精度超出了允许的范围。

技术实现要素:

3.有鉴于此,本技术实施例期望提供一种承托装置和等离子体增强化学气相沉积设备,以缓解托盘的变形。

4.为达到上述目的,本技术实施例一方面提供一种承托装置,包括:

5.托盘,配置为承托电池片,所述电池片与所述托盘沿托盘厚度方向叠置;以及

6.骨架,形成有多个容纳腔,每个所述容纳腔内设置有与所述骨架连接的托盘,任意两块托盘沿所述托盘厚度方向相互错开。

7.一实施例中,所述骨架包括:

8.边框;以及

9.分隔网,位于所述边框围设成的区域内以将所述边框围设成的区域分隔成多个所述容纳腔,所述分隔网与所述边框连接。

10.一实施例中,所述分隔网包括相互连接的第一分隔条和第二分隔条,所述第一分隔条与所述第二分隔条相交。

11.一实施例中,所述骨架的材质的弹性模量大于所述托盘的材质的弹性模量。

12.一实施例中,所述托盘形成有承托槽,所述承托槽配置为承托所述电池片,所述承托槽的深度为0.1mm~2mm。

13.一实施例中,所述托盘的形状呈矩形,多块所述托盘呈矩阵分布,每块所述托盘形成有多个承托槽,所述承托槽配置为承托所述电池片,所述承托槽的形状为矩形,多个所述承托槽呈矩阵分布。

14.一实施例中,所述容纳腔为通孔,所述骨架形成有托钩,每个所述通孔对应设置有所述托钩,所述托盘设置在所述托钩上。

15.一实施例中,所述容纳腔为通孔,所述托盘露出于所述通孔,所述托盘形成有承托槽,所述承托槽配置为承托所述电池片,承托槽位于托盘沿托盘厚度方向的一侧,托盘背离承托槽的一侧与承托槽隔离。

16.本技术实施例第二方面提供一种等离子体增强化学气相沉积设备,包括:

17.多块电极板;以及

18.上述对应的承托装置,所述承托装置配置为能够移入或移出相邻两块所述电极板之间;当所述承托装置位于相邻两块所述电极板之间,相邻两块所述电极板分别位于所述托盘沿所述托盘厚度方向的两侧。

19.一实施例中,所述容纳腔为通孔,所述骨架形成有托钩,每个所述通孔对应设置有所述托钩,所述托盘设置在所述托钩上;相邻两块所述电极板的其中一块电极板为接触电极板,当所述接触电极板与所述托盘抵接,所述托钩位于所述骨架朝向接触电极板的一侧。

20.本技术实施例承托装置,由于任意两块托盘沿托盘厚度方向相互错开,骨架上的多块托盘大致沿平面分布。当承托装置位于相邻两块电极板之间,相邻两块电极板分别位于托盘沿托盘厚度方向的两侧,骨架上的多块托盘在相邻两块电极板之间大致沿平面分布,相当于将现有技术中的相邻两块电极板之间的整块托盘分割成了骨架和设置在骨架上的多块相对较小的托盘。相对于现有技术中相邻两块电极板之间的整块托盘而言,本技术实施例的单块托盘的面积较小,能够在一定程度上提高托盘的抗变形能力,缓解甚至消除托盘在搬运过程中的变形,使得托盘的形位公差和控制精度能够基本上处于允许的范围内。单块托盘的面积虽然减小,骨架上的多块托盘的总面积仍然足够大,能够放置足够数量的电池片,使得相邻两块电极板每进行一次pecvd镀膜能够完成对足够数量的电池片的镀膜处理,能够确保单台设备的产能。零散的托盘设置在骨架上,可以通过对骨架的搬运实现对骨架上的所有托盘的搬运,从而使得多块托盘以及托盘上的电池随骨架一起移入或移出相邻两块电极板,能够较为快速地实现对多块托盘以及托盘上的电池片的搬运,提高生产效率。本技术实施例中,位于相邻两块电极板之间的承托装置包括骨架和设置在骨架上的多块托盘,骨架和托盘是两个分离的零部件,相对于现有技术中位于相邻两块电极板之间的整块托盘而言,骨架和托盘的材料可以分别进行针对性的选择,骨架和托盘的材料的选择更为灵活,不像现有技术中的相邻两块电极板之间的整块托盘只能选用一种材料。由于本技术实施例的单块托盘面积较小提高了单块托盘的抗变形能力,即使骨架的抗变形能力一般,托盘也不会发生较大的变形,托盘的形位公差和控制精度基本上仍能够处于允许的范围内,对托盘上的电池片也不会有太大的影响,这就使得骨架的形状和材料可以有较多的选择。

附图说明

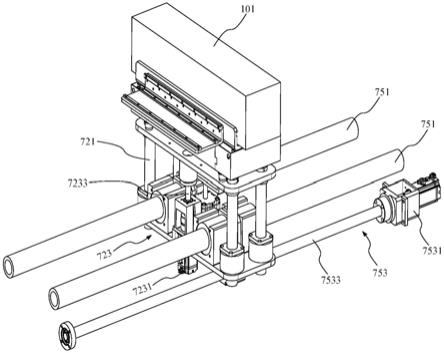

21.图1为本技术一实施例的等离子体增强化学气相沉积设备的电极板和承托装置的结构示意图;

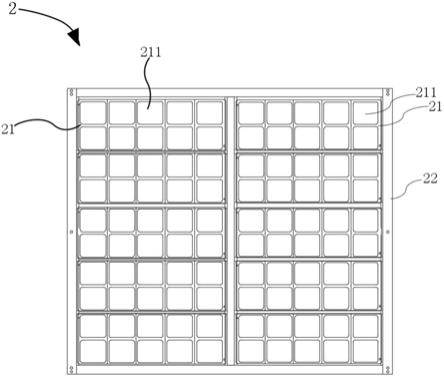

22.图2为本技术一实施例的承托装置的结构示意图;

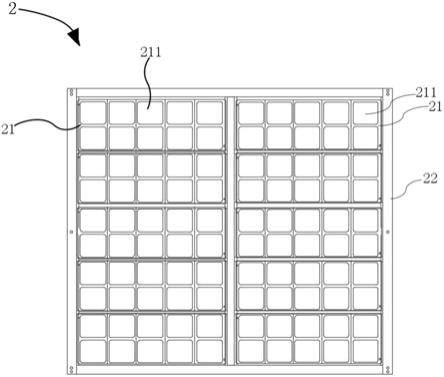

23.图3为本技术一实施例的骨架的结构示意图;

24.图4为本技术一实施例的托盘的结构示意图;

25.图5为图4中的位置a

‑

a处的剖视图;

26.附图标记说明:电极板1;承托装置2;托盘21;承托槽211;骨架22;容纳腔221;边框222;分隔网223;第一分隔条2231;第二分隔条2232;托钩224。

具体实施方式

27.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的技术特征可以相互组合,具体实施方式中的详细描述应理解为本技术宗旨的解释说明,不应视为对本技术的不当限制。

28.在本技术实施例的描述中,“上”、“下”、“顶”、“底”、方位或位置关系为基于附图1所示的方位或位置关系。在本技术实施例的描述中,请参阅图5,托盘厚度方向为图中箭头b所示的方向。需要理解的是,这些方位术语仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

29.作为本技术创造性构思的一部分,在描述本技术的实施例之前,需对现有技术中,托盘发生变形的原因进行分析,通过合理分析得到本技术实施例的技术方案。

30.对于板式pecvd而言,现有技术中,通常将一整块托盘移入两块电极板之间,并对整块托盘上的所有电池片一起进行pecvd镀膜,每次进行pecvd镀膜,两块电极板之间仅有一块托盘,镀膜完成后,需要将电池片随整块托盘一起从电极板之间移出。随着技术的发展,电极板的面积越来越大,为了充分利用面积增大的电极板对更多数量的电池片进行pecvd镀膜,放入两块电极板之间的整块托盘的面积也相应地越来越大,整块托盘的面积大到一定程度使得托盘在搬运过程中会发生较大的变形导致托盘的形位公差和控制精度超出了允许的范围。

31.鉴于此,本技术实施例提供一种等离子体增强化学气相沉积设备,请参阅图1,包括承托装置2和多块电极板1。承托装置2配置为能够移入或移出相邻两块电极板1之间。

32.一实施例中,请参阅图1,相邻两块电极板1通常沿上下方向排列。

33.一实施例中,相邻两块电极板1还可以沿上下方向以外的其它方向排列。

34.需要解释的是,当电极板1对承托装置2上的电池片进行pecvd镀膜处理,承托装置2通常处于真空状态。

35.需要解释的是,真空状态也即为负压状态,在对电池片镀膜过程中,负压程度较大,空气较为稀薄。

36.一实施例中,等离子体增强化学气相沉积设备还包括多个工艺腔室,至少一个工艺腔室内设置有电极板1。当电极板1对承托装置2上的电池片镀膜,工艺腔室被抽成真空,以使承托装置2处于真空状态。

37.一实施例中,等离子体增强化学气相沉积设备还包括夹具,夹具拾取承托装置2并将承托装置2移入或移出相邻两块电极板1之间。

38.一实施例中,夹具拾取承托装置2并将承托装置2从其中一个工艺腔室传送到另一个工艺腔室。需要解释的是,此处其中一个工艺腔室可以是带电极板1的工艺腔室,也可以不带电极板1的用于传送承托装置2的工艺腔室。另一个工艺腔室可以是带有电极板1的工艺腔室,也可以是不带电极板1的用于传送承托装置2的工艺腔室。

39.一实施例中,夹具可以为机械手、吸盘或连杆机构等。

40.本技术实施例的承托装置2,请参阅图2,包括托盘21以及骨架22。托盘21配置为承托电池片,电池片与托盘21沿托盘厚度方向叠置。骨架22形成有多个容纳腔221,每个容纳腔221内设置有与骨架22连接的托盘21,任意两块托盘21沿托盘厚度方向相互错开。

41.当承托装置2位于相邻两块电极板1之间,相邻两块电极板1分别位于托盘21沿托盘厚度方向的两侧。

42.由于任意两块托盘21沿托盘厚度方向相互错开,骨架22上的多块托盘21大致沿平面分布。当承托装置2位于相邻两块电极板1之间,相邻两块电极板1分别位于托盘21沿托盘厚度方向的两侧,骨架22上的多块托盘21在相邻两块电极板1之间大致沿平面分布,相当于将现有技术中的相邻两块电极板1之间的整块托盘21分割成了骨架22和设置在骨架22上的多块相对较小的托盘21。相对于现有技术中相邻两块电极板1之间的整块托盘21而言,本技术实施例的单块托盘21的面积较小,能够在一定程度上提高托盘21的抗变形能力,缓解甚至消除托盘21在搬运过程中的变形,使得托盘21的形位公差和控制精度能够基本上处于允许的范围内。单块托盘21的面积虽然减小,骨架22上的多块托盘21的总面积仍然足够大,能够放置足够数量的电池片,使得相邻两块电极板1每进行一次pecvd镀膜能够完成对足够数量的电池片的镀膜处理,能够确保单台设备的产能。零散的托盘21设置在骨架22上,可以通过对骨架22的搬运实现对骨架22上的所有托盘21的搬运,从而使得多块托盘21以及托盘21上的电池随骨架22一起移入或移出相邻两块电极板1,能够较为快速地实现对多块托盘21以及托盘21上的电池片的搬运,提高生产效率。本技术实施例中,位于相邻两块电极板1之间的承托装置2包括骨架22和设置在骨架22上的多块托盘21,骨架22和托盘21是两个分离的零部件,相对于现有技术中位于相邻两块电极板1之间的整块托盘21而言,骨架22和托盘21的材料可以分别进行针对性的选择,骨架22和托盘21的材料的选择更为灵活,不像现有技术中的相邻两块电极板1之间的整块托盘21只能选用一种材料。由于本技术实施例的单块托盘21面积较小提高了单块托盘21的抗变形能力,即使骨架22的抗变形能力一般,托盘21也不会发生较大的变形,托盘21的形位公差和控制精度基本上仍能够处于允许的范围内,对托盘21上的电池片也不会有太大的影响,这就使得骨架22的形状和材料可以有较多的选择。

43.可以理解的是,通过减小单块托盘21的面积以提高托盘21的抗变形能力,不需要为了提高托盘21的抗变形能力而增加托盘21的厚度,甚至还可以在一定程度上减小托盘21的厚度,减小了热量在托盘21上的消耗,有利于电极板1通过托盘21较为快速地向电池片传递热量,使电池片快速加热,提高生产效率。单块托盘21的面积较小且不需要增加托盘21的厚度使得托盘21的制作较为方便,能够降低托盘21的工艺成本,托盘21较薄能够降低托盘21的材料成本。

44.需要解释的是,托盘21设置在骨架22上随骨架22一起移动,通常通过对骨架22的搬运以实现对托盘21的搬运。托盘21的搬运过程包括骨架22和托盘21一起移入或移出相邻两块电极板1的过程。

45.当承托装置2从其中一个工艺腔室传送到另一个工艺腔室,托盘21的搬运过程还包括骨架22和托盘21一起从其中一个工艺腔室传送到另一个工艺腔室的过程。

46.需要解释的是,任意两块托盘21沿托盘厚度方向相互错开,也就是任意两块托盘21沿托盘厚度方向不重叠。

47.可以理解的是,电池片放置在托盘21上,通过托盘21的搬运达到搬运电池片的目的,托盘21能够起到保护电池片的作用,避免直接对电池片进行搬运造成电池片的损伤,提高设备的良率。

48.一实施例中,太阳能光伏电池的电池片可以为硅片。

49.一实施例中,电池片的尺寸为125mm~300mm。

50.一实施例中,夹具拾取骨架22,并将骨架22及骨架22上的所有托盘21移入或移出相邻两块电极板1之间。

51.一实施例中,夹具拾取骨架22,并将骨架22及骨架22上的所有托盘21从其中一个工艺腔室传送至另一个工艺腔室。

52.一实施例中,托盘21的材质可以为铝合金、碳

‑

碳复合材料、石墨、钛合金、碳纤维、不锈钢或玻璃等。

53.一实施例中,骨架22的材质可以为铝合金、碳

‑

碳复合材料、石墨、钛合金、碳纤维、不锈钢或玻璃等。

54.一实施例中,骨架22的材质的弹性模量大于托盘21的材质的弹性模量。如此结构形式,骨架22的材质的弹性模量较大使得骨架22具有较大的抗变形能力,在通过骨架22搬运托盘21的过程中,骨架22不会发生较大的变形,骨架22因变形而作用在托盘21上的载荷较小,因而即使托盘21采用弹性模量相对较小的材质,托盘21的抗变形能力仍然能够大致满足要求,托盘21的形位公差和控制精度能够基本上处于允许的范围内。弹性模量较大的材质通常比弹性模量较小的材质贵,相对于相邻两块电极板1之间的整块托盘21采用同一种材质而言,这种结构一方面能够确保托盘21不发生较大的变形,使托盘21的形位公差和控制精度能够基本上处于允许的范围内,另一方面,托盘21的材质的弹性模量较小,能够降低材料成本。

55.一实施例中,骨架22的材质为碳

‑

碳复合材料,托盘21的材质为铝合金。

56.一实施例中,请参阅图3,容纳腔221可以为通孔。如此,托盘21能够通过通孔向电极板1露出,电极板1能够与托盘21直接抵接,电极板1可通过托盘21将热量传递至放置在托盘21上的电池片,有利于提高传热效率。避免电极板1的热量先传递到骨架22,再通过骨架22传递到托盘21,然后再传递到托盘21上的电池片。容纳腔221为通孔,使得骨架22的用材相对较少,能够在一定程度上节约成本。

57.一实施例中,容纳腔221可以位于骨架22一侧,骨架22背离容纳腔221的一侧与容纳腔221隔离。即容纳腔221一侧具有供电池片进出的开口,另一侧是封闭的。

58.一实施例中,请参阅图3,骨架22包括边框222和分隔网223。分隔网223位于边框222围设成的区域内以将边框222围设成的区域分隔成多个容纳腔221,分隔网223与边框222连接。如此结构形式,通过边框222和分隔网223连接成放置托盘21的骨架22,通过分隔网223将边框222内的空间分隔成多个容纳腔221,以便于放置托盘21。

59.一实施例中,请参阅图3,分隔网223包括相互连接的第一分隔条2231和第二分隔条2232,第一分隔条2231与第二分隔条2232相交。如此结构形式,第一分隔条2231和第二分隔条2232纵横交错,将边框222围设成的区域分隔成多个容纳腔221。

60.可以理解的是,由于分隔网223位于边框222围设成的区域内,也就是说边框222围设在分隔网223的周围,边框222围设成的区域被第一分隔条2231和第二分隔条2232分隔成多个容纳腔221,容纳腔221实际上为通孔。

61.一实施例中,请参阅图3,部分容纳腔221通过边框222、第一分隔条2231和第二分隔条2232围设而成。

62.一实施例中,第一分隔条2231的数量为多根,多根第一分隔条2231平行且间隔设置。

63.一实施例中,请参阅图3,第二分隔条2232的数量为多根,多根第二分隔条2232平行且间隔设置。

64.一实施例中,当多根第一分隔条2231平行且间隔设置,多根第二分隔条2232平行且间隔设置,部分容纳腔221通过相邻两根第一分隔条2231和相邻两根第二分隔条2232围设而成。

65.一实施例中,请参阅图3,第一分隔条2231和第二分隔条2232相互垂直。如此,能够较好地适应矩形形状的托盘21。

66.一实施例中,请参阅图3,容纳腔221为通孔,骨架22形成有托钩224,每个通孔对应设置有托钩224,托盘21设置在托钩224上。如此,位于容纳腔221内的托盘21被托钩224托住,使托盘21能够承托在骨架22上,避免托盘21从通孔穿过。

67.一实施例中,请参阅图3,第一分隔条2231和边框222均形成有托钩224。

68.一实施例中,请参阅图3,每个容纳腔221内的托钩224相对设置。

69.一实施例中,请参阅图3,每个容纳腔221内的托钩224沿容纳腔221的周向设置。

70.一实施例中,相邻两块电极板1的其中一块电极板1为接触电极板1,当接触电极板1与托盘21抵接,托钩224位于骨架22朝向接触电极板1的一侧。如此结构形式,使得托盘21在骨架22上的位置较为靠近骨架22朝向接触电极板1的一侧,有利于托盘21与接触电极板1接触。

71.一实施例中,请参阅图1,当相邻两块电极板1沿上下方向设置,位于下方的电极板1为接触电极板1,托钩224位于骨架22的下侧。

72.一实施例中,请参阅图2、图4以及图5,托盘21形成有承托槽211,承托槽211配置为承托电池片。如此,将电池片放置在承托槽211内,使电池片在托盘21上有序排列摆放。

73.可以理解的是,承托槽211的深度h不宜过深或过浅,过浅则不利于承托槽211对电池片限位,电池片可能会滑出承托槽211,过深则不利于等离子体薄膜沉积到电池片表面。一实施例中,请参阅图5,承托槽211的深度h为0.1mm~0.2mm。如此,承托槽211的深度h较为合适,即能够达到对电池片限位的目的,又能够对电池片较好地进行pecvd镀膜。

74.可以理解的是,太阳能光伏电池的电池片的形状通常呈矩形。一实施例中,请参阅图2和图4,承托槽211的形状呈矩形。如此,承托槽211的形状能够与其承托的电池片的形状相适应。

75.一实施例中,请参阅图2和图4,当承托槽211的形状呈矩形,托盘21的形状呈矩形。如此,能够充分利用托盘21的空间平铺较多的承托槽211,避免浪费托盘21的空间。

76.一实施例中,请参阅图2和图4,托盘21的形状呈矩形,多块托盘21呈矩阵分布。承托槽211的形状呈矩形,每块托盘21上的多块承托槽211呈矩阵分布。如此结构形式,使得承托槽211的分布和托盘21的分布均较为紧凑,相邻承托槽211的边缘能够较好地吻合,相邻托盘21的边缘能够较好地吻合,有利于充分利用相邻两块电极板1之间的空间铺设较多的电池片,避免相邻两块电极板1之间的空间浪费。

77.一实施例中,请参阅图2和图4,托盘21的形状呈矩形,10块托盘21呈5行2列的矩阵分布。承托槽211的形状呈矩形,每块托盘21上具有10个承托槽211,10个承托槽211呈2行5

列的矩阵分布。

78.可以理解的是,骨架22上的多块托盘21的矩阵分布可以有多种形式。示例性地,骨架22上的多块托盘21可以呈1行2列的矩阵分布、1行3列的矩阵分布、2行2列的矩阵分布、2行3列的矩阵分布、2行4列的矩阵分布、3行3列的矩阵分布、3行4列的矩阵分布、3行5列的矩阵分布、或10行10列的矩阵分布等。

79.可以理解的是,每块托盘21上的多个承托槽211的矩阵分布可以有多种形式。示例性地,每块托盘21上的多个承托槽211可以呈1行1列的矩阵分布、1行2列的矩阵分布、1行3列的矩阵分布、2行2列的矩阵分布、2行3列的矩阵分布、2行4列的矩阵分布、3行3列的矩阵分布、3行4列的矩阵分布、3行5列的矩阵分布、或10行10列的矩阵分布等。

80.一实施例中,相邻两块电极板1之间的所有承托槽211可以呈8行8列的矩阵分布、9行9列的矩阵分布、或10行10列的矩阵分布等。

81.需要解释的是,当相邻两块电极板1对位于相邻两块电极板1之间的电池片进行pecvd镀膜,电极板1以及承托装置2均处于真空状态。

82.可以理解的是,在pecvd镀膜过程中需要对电池片加热,由于pecvd镀膜过程中,电极板1和承托装置2均处于真空状态,即使容纳腔221为通孔,平板状的电极板1难以直接与电池片接触,电极板1与从通孔露出的托盘21接触以便于电极板1通过托盘21向电池片传递热量。一实施例中,请参阅图5,容纳腔221为通孔,托盘21露出于通孔,承托槽211位于托盘21沿托盘厚度方向的一侧,托盘21背离承托槽211的一侧与承托槽211隔离。如此结构形式,增加了托盘21与电极板1的接触面积,位于承托槽211内的电池片能够整面与托盘21接触,增加了电池片与托盘21的接触面积,因而使得电极板1能够较为快速地向电池片传递热量,使电池片快速加热,提高生产效率。

83.一实施例中,请参阅图1,当相邻两块电极板1沿上下方向设置,通常位于下方的电极板1与从通孔露出的托盘21底部抵接。

84.可以理解的是,由于单块托盘21提高抗变形能力不需要增加托盘21的厚度,甚至能够减小托盘21的厚度,较薄的托盘21有利于电极板1通过托盘21较为快速地向电池片传递热量,减少托盘21的热量损耗,使电池片快速加热,提高生产效率。

85.本技术实施例的等离子体增强化学气相沉积设备,单工艺腔室进行一次pecvd镀膜,可完成对100~400片的电池片镀膜处理。

86.本技术实施例提供一种等离子体增强化学气相沉积设备的使用方法,等离子体增强化学气相沉积设备为上述任一种的等离子体增强化学气相沉积设备,使用方法包括以下步骤:

87.将电池片放置在所述托盘21上;

88.移动所述骨架22以使所述承托装置2移入相邻两块所述电极板1之间;

89.对相邻两块所述电极板1之间的电池片进行等离子体增强化学气相沉积镀膜。

90.通过移动骨架22,使骨架22上的多块托盘21一起移入相邻两块电极板1之间,使得多块托盘21能够快速地移入相邻两块电极板1提高了生产效率。

91.本技术提供的各个实施例/实施方式在不产生矛盾的情况下可以相互组合。

92.以上仅为本技术的较佳实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、

等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。