1.本发明涉及着色剂生产技术领域,尤其涉及一种有机硅制品专用着色剂的生产系统及生产工艺。

背景技术:

2.目前工业化生产上的有机硅制品着色,多通过将色粉与增塑剂混合来制备着色剂,典型的生产过程包括投料、搅拌和研磨等工序,不同工序需要使用不同的设备,劳动量较大、产能及产品稳定性有待提升,且存在粉尘污染防范方面的问题。

3.专利cn103230756b公开了一种连续生产方法及自动生产线,具有提高生产效率的技术效果,其主要技术特征包括:1.将粉料由高位粉仓输送至粉料计量器;2.对所述粉料进行计量并向喂料机连续输送预设重量的粉料;3.向所述喂料机加入液料,并将所述粉料与所述液料混合,得到混合料;4.将所述混合料输送至双螺杆挤出机进行处理;5.向所述双螺杆挤出机加入调整液,得到成品。

4.然而,该生产方法及自动生产线在实际运行中仍然存在一些不足之处:其一,其喂料机的使用存在粉料的扬尘和吸潮问题,一方面造成粉尘污染,一方面影响产品质量稳定性,同时,该方法向喂料机中先送粉料再送液料,存在部分粉料下沉而未被混匀的情况,且可能致使喂料机向双螺杆挤出机输送混合料时出现卡滞;其二,其双螺杆挤出机未经预热,没有分区精确控温,由于物料在生产线中停留时间较短而未经调整液调整的混合料稠度较大,不加热不能取得理想的分散剪切及脱水效果,影响成品分散性能、水分含量,尤其水分含量影响有机硅制品的粘结、密封和耐候等性能,致使该方法不适用于有机硅制品专用着色剂的生产;其三,该生产线通过调整液调整得所需稠度的色浆,但是调整液的配比与原料存在差异,同时未于两次液料输送中进行准确计量,导致最终所得产物的含水量和稠度不够精确,不利于物料损耗和产品质量的自动化控制,同时未对生产数据进行实时监控收集,不利于问题排查和后续产品改进。

技术实现要素:

5.针对现有技术中所存在的不足,本发明提供了一种有机硅制品着色剂的生产系统及生产工艺,其解决了现有技术中存在的物料混合不均匀、主机无预热控温、两次液料输送不精确,最终导致产品质量不稳定、含水量不合格以及自动化程度低的问题。

6.根据本发明的实施例,一种有机硅制品着色剂的生产系统,包括粉料进料组件、硅油进料组件、混合分散组件、二级分散组件、过滤组件以及出料组件,所述粉料进料组件和硅油进料组件同时连接至混合分散组件,再依次与二级分散组件、过滤组件以及出料组件连接,所述硅油进料组件还单独与二级分散组件相连,还包括集成控制装置,所述集成控制装置控制上述各组件的开关及性能参数,并实时显示各组件的信息状态。

7.进一步的,所述粉料进料组件包括依次连接的粉料储存仓和粉料计量仓,所述粉料储存仓和粉料计量仓的输出端均连接有螺旋输送机,所述粉料储存仓、粉料计量仓内还

设置有搅拌器。

8.进一步的,所述硅油进料组件包括硅油储罐和分别与硅油储罐相连的第一液料计量罐、第二液料计量罐,其中第一液料计量罐连接至混合分散组件,第二液料计量罐连接至二级分散组件,所述硅油储罐输出端设有出料泵,第一液料计量罐、第二液料计量罐输出端设有硅油输送泵。

9.进一步的,所述混合分散组件包括混合分散机,所述混合分散机包括震荡混合器和搅拌混合器,混合分散机输出端设有加料泵。

10.进一步的,所述二级分散组件为双螺杆挤出机,所述双螺杆挤出机包括依次连通的若干个温区,还包括具有加热和冷却功能的温控装置,所述温控装置对应每一温区设有调节机构,双螺杆挤出机内还设有真空系统,其中双螺杆挤出机的首端与混合分散组件相连,双螺杆挤出机的中间段与第二液料计量罐相连。

11.进一步的,所述过滤组件包括由两根支管并列设置组成的管道,分别为第一支管和第二支管,其中第一支管上设有过滤器,所述过滤器前后分别设有截止阀,第二支管上设有截止阀。

12.进一步的,所述出料组件包括依次连接的均质泵、快速冷却器和分装器,所述分装器内设有料温检测器,同时分装器输出端设有多向阀,所述多向阀分别通过管道连接至成品储存罐。

13.进一步的,所述粉料储存仓、硅油储罐内部设置有体积式计量设备,所述粉料计量仓与第一液料计量罐、第二液料计量罐内部设置有失重式计量设备。

14.另一方面,根据本发明实施例,还提供了一种制备有机硅制品着色剂的生产工艺,包括如下步骤:

15.(1)设定二级分散组件内部不同区域所需的温度,二级分散组件开始预热。

16.(2)粉料进料组件、硅油进料组件运行,向混合分散组件中连续输送预设份量的色粉粉料和硅油液料,所述硅油与色粉的配比为(3~5):1;

17.(3)混合分散组件启动,粉料与液料于混合分散组件中初步混合分散;

18.(4)混合分散组件将混合完成的物料输送入二级分散组件进行加热分散剪切,并进行抽真空处理;

19.(5)间隔预定时间后,硅油进料组件向二级分散组件中部输送预设份量的液料,进行二次混合,继续分散剪切;

20.(6)过滤组件对物料进行过滤;

21.(7)出料组件对物料进行分散研磨,然后将物料冷却至35℃以下,进行分装输出。

22.优选的,所述步骤(2)中第一次输送液料与步骤(5)中第二次输送液料之比为(0.6~2):1;双螺杆挤出机内4~10温区的温度范围为110℃~135℃,5~8温区抽真空,真空值为

‑

0.08~

‑

0.1mpa。

23.相比于现有技术,本发明具有如下有益效果:

24.1、本发明中的粉料进料组件包括依次连接的粉料储存仓和粉料计量仓,硅油进料组件包括硅油储罐和分别与硅油储罐相连的第一液料计量罐、第二液料计量罐,上述全部的原料储存、运输、加工部件均为封闭式一体化结构,从而确保原料始终处在封闭环境中,不会引入杂质,也不会导致粉料在厂房中扬尘,污染工作环境;

25.2、加入粉体原料的粉料计量仓和加入液体原料的第一液料计量罐同时连接至混合分散机,从而同时将所需配比的液料和粉料加入到混合分散机内部,在保证进料精确度的同时,维持粉料和液料的进料平衡,不会出现粉料堆积在底部的情况,使得搅拌后混合料分布更为均匀,不仅可以避免双螺杆挤出机进料时发生堵塞,还可以提升物料在双螺杆挤出机内的混合程度,提升产品质量;

26.3、双螺杆挤出机内部划分为多个不同的温区,同时设置了具有加热和冷却功能的温控装置,温控装置对应每一温区设有调节机构,从而可以精确控制每一温区内的温度,使得物料在双螺杆挤出机内移动时得到最佳的加热效果,极大的提升了产品质量;另外,通过正式工作前的预热步骤,可以保证第一批加入的物料即达到预定加工条件,维持了产品的质量稳定性;

27.4、硅油储罐分别与第一液料计量罐、第二液料计量罐相连,其中第一液料计量罐连接至混合分散机,第二液料计量罐连接至双螺杆挤出机中部,从而将同一成分的硅油液料分别作为原料和调整液来使用,可以更好地把握原料内各物质的成分,同时也可以简化生产流程,避免需要额外准备调整液;

28.5、本发明中具有集成控制装置,通过集成控制装置整体控制各组件的开关及性能参数,并实时显示各组件的信息状态,对生产数据进行实时监控收集,随时保持各生产设备处于良好的运行状态,不仅降低了人工成本和能耗、提升了生产效率,还确保生产过程得到精确控制,同时可以及时发现和排查生产问题,有利于后续的产品改进,提升产品质量;

29.6、所述过滤组件包括由两根支管并列设置组成的管道,分别为第一支管和第二支管,其中第一支管上设有过滤器,所述过滤器前后分别设有截止阀,第二支管上设有截止阀;在正常生产时、排查不合格物料或者出现生产错漏步骤时、排查维修过滤器时,可通过关闭不同支管上的截止阀调整物料流通,从而达到不同的效果,更为灵活的进行生产或者设备维护等工作;

30.7、粉料储存仓、硅油储罐内部设置有体积式计量设备,所述粉料计量仓与第一液料计量罐、第二液料计量罐内部设置有失重式计量设备,即本系统的送料部分采取二级计量双重控制,从而更为精确地掌握生产过程中各组件中物料的含量,确保生产工作稳定、高效的进行;另外,粉料储存仓、粉料计量仓内部还装有搅拌器,可以避免落粉不均导致的输送堵塞。

附图说明

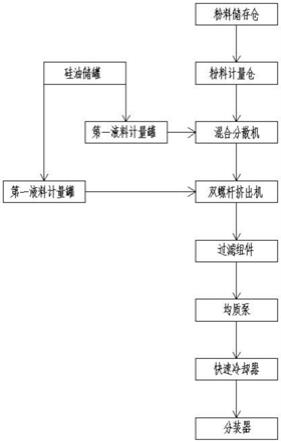

31.图1为本发明实施例的整体结构示意图。

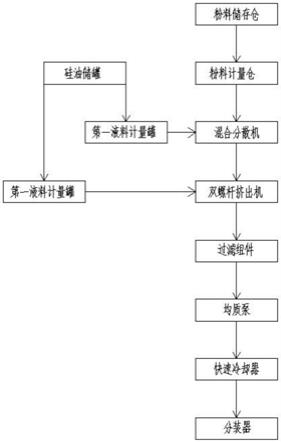

32.图2为本发明的工艺流程图。

33.上述附图中:1、粉料储存仓;1.1、螺旋输送机;1.2、粉料调节阀;

34.2、粉料计量仓;3、硅油储罐;3.1、出料泵;3.2、液料调节阀;

35.4、第一液料计量罐;4.1、硅油输送泵;4.2、进料调节阀;

36.5、混合分散机;5.1、加料泵;

37.6、双螺杆挤出机;6.1、真空系统;6.2、出料阀;7、第二液料计量罐;

38.8、过滤器;8.1、第一截止阀;8.2、第三截止阀;8.3、第二截止阀;

39.9、均质泵;10、快速冷却器;11、分装器。

具体实施方式

40.下面结合附图及实施例对本发明中的技术方案进一步说明。

41.如图1所示,本发明实施例提出了一种有机硅制品着色剂的生产系统,包括粉料进料组件、硅油进料组件、混合分散组件、二级分散组件、过滤组件以及出料组件,所述粉料进料组件和硅油进料组件同时连接至混合分散组件,再依次与二级分散组件、过滤组件以及出料组件连接,所述硅油进料组件还单独与二级分散组件相连,还包括集成控制装置,所述集成控制装置控制上述各组件的开关及性能参数,并实时显示各组件的信息状态。本实施例中集成控制装置包括电控主板和人机交互装置,其中电控主板与各组件依次连接,从而控制开关并采集参数,人机交互装置则通过显示屏显示相关数据,并供操作人员对个组件的开关进行控制。

42.具体的方案中,所述粉料进料组件包括依次连接的粉料储存仓1和粉料计量仓2,粉料储存仓1置于高处,用于粉料保存,粉料计量仓2则是在将粉料加入混合分散机5之前实时监测加入量。所述粉料储存仓1和粉料计量仓2的输出端均连接有螺旋输送机1.1,其中粉料储存仓1后方螺旋输送机1.1与粉料计量仓2之间设有粉料调节阀1.2。其中粉料储存仓1和粉料计量仓2均为全封闭式仓体结构,从而确保粉体物料在内不会引入杂质或污染外界空间。本实施例优选的方案中,所述粉料储存仓1、粉料计量仓2内设置有搅拌器,从而避免落粉不均导致部分区域物料沉积板结,最终出现输送堵塞的情况。

43.进一步的,所述硅油进料组件包括硅油储罐3和分别与硅油储罐3相连的第一液料计量罐4、第二液料计量罐7,其中第一液料计量罐4连接至混合分散组件,第二液料计量罐7连接至二级分散组件,所述硅油储罐3输出端设有出料泵3.1,在出料泵3.1分别与第一液料计量罐4和第二液料计量罐7连接的管道上设有液料调节阀3.2,将经过实时监测的液体物料分别送入后续设备,第一液料计量罐4、第二液料计量罐7输出端设有硅油输送泵4.1,该硅油输送泵4.1的后方管道上还设有进料调节阀4.2。

44.混合分散组件包括混合分散机5,所述混合分散机5包括震荡混合器和搅拌混合器,混合分散机5输出端设有加料泵5.1。两者结合使用从而将同时加入的粉料和液料混合分散,将固相和液相混合为均匀的悬浊相,便于后续加工。

45.本实施例中优选的,二级分散组件为双螺杆挤出机6,所述双螺杆挤出机6包括依次连通的若干个温区,还包括具有加热和冷却功能的温控装置,所述温控装置对应每一温区设有调节机构,双螺杆挤出机6内还设有真空系统6.1,其中双螺杆挤出机6的首端与混合分散组件相连,双螺杆挤出机6的中间段与第二液料计量罐7相连,双螺杆挤出机6的尾端则设有出料阀6.2控制产品输出。进一步的,所述双螺杆挤出机6内共设有14个温区,其中5、8温区内与真空系统6.1相连,所述第二液料计量罐7与10温区连接。因每一温区中均设有可进行加热或冷却的调节机构,因此可以根据需要调整每一温区中具有不同的温度,进而配合物料在整个分散、剪切、挤出过程中所需的不同温度。

46.需要说明的是,本发明中第二液料计量罐7与双螺杆挤出机6的10温区连接,即可以将液料作为调整液直接加入到双螺杆挤出机6内部,不仅可以调节产品的含水量、稠度,还可以用低温的液料直接对加热完成的产品降温,使其在出料时迅速降低到较低温度状态,避免持续高温反应下影响其质量。

47.过滤组件包括由两根支管并列设置组成的管道,分别为第一支管和第二支管,其

中第一支管上设有过滤器8,所述过滤器8前后分别设有两个截止阀,分别为第一截止阀8.1和第二截止阀8.3,第二支管上设有第三截止阀8.2。正常生产时出料阀6.2关闭,第一截止阀8.1和第二截止阀8.3打开,第三截止阀8.2关闭;排查不合格物料或生产错漏步骤时,第一截止阀8.1、第三截止阀8.2关闭,则可在过滤器8以及后方管道出口处检查物料情况,或出料阀6.2、第一截止阀8.1关闭,第三截止阀8.2打开从而排查过滤器8是否故障;过滤器8出现故障时关闭第一截止阀8.1、第二截止阀8.3,确保过滤器8前后无物料流通,即可进行拆卸。

48.本实施例更进一步的方案中,所述出料组件包括依次连接的均质泵9、快速冷却器10和分装器11,所述分装器11内设有料温检测器,同时分装器11输出端设有多向阀,所述多向阀分别通过管道连接至成品储存罐。其中均质泵9用于对物料进行分散研磨,快速冷却器10用于对物料进行快速冷却,使其降至常温,分装器11先对物料进行料温检测,然后将温度合格的产品通过多向阀分别转运至各不同的成品储存罐中。本实施例中采用快速冷却器10,可以将物料在短时间内迅速冷却,避免出现气泡影响产品质量。

49.本实施例优选的方案中,所述粉料储存仓1、硅油储罐3内部设置有体积式计量设备,所述粉料计量仓2与第一液料计量罐4、第二液料计量罐7内部设置有失重式计量设备。即本系统的送料部分采取二级计量双重控制,从而更为精确地掌握生产过程中各组件中物料的含量,确保生产工作稳定、高效的进行。

50.如图2所示,根据本发明实施例,还提供了一种制备有机硅制品着色剂的生产工艺,包括如下步骤:

51.(1)设定双螺杆挤出机6各温区的温度,然后使用加热装置将双螺杆挤出机6预热至设定好的指定温度;

52.(2)检查粉料储存仓1、粉料计量仓2、第一液料计量罐4、第二液料计量罐7的读数,集成控制装置调节打开粉料调节阀1.2、液料调节阀3.2,向粉料计量仓2、液料计量罐中补料,螺旋输送机1.1将粉料送至粉料计量仓2,开启第一液料计量罐4后方的进料调节阀4.2进料,开启粉料计量仓2进料,螺旋输送机1.1、硅油输送泵4.1向混合分散机5中连续输送预设份量的硅油液料和色粉粉料;

53.(3)混合分散机5对液料和粉料进行初步混合分散,加料泵5.1将物料输送入双螺杆挤出机6进行加工;

54.(4)双螺杆挤出机6对一次混合料进行加热分散剪切;真空系统6.1对物料进行抽真空处理,去除气泡和低沸物、降低物料含水量;若温区温度超过范围值,集成控制装置开启冷却装置进行控温;

55.(5)间隔预定时间后,第二液料计量罐7向双螺杆挤出机6的第10温区中输送预设份量的液料,进行二次混合,双螺杆挤出机6对二次混合料继续分散剪切;

56.(6)过滤器8对物料进行过滤;

57.(7)均质泵9对物料继续分散研磨,然后快速冷却器10将物料冷却至35℃以下,分装器11进行测温分装。

58.优选的,作为原料的硅油为二甲基硅油,色粉为炭黑;所述硅油与色粉的配比为(3~5):1。所述步骤(2)中第一次输送液料与步骤(5)中第二次输送液料之比为(0.6~2):1。双螺杆挤出机6内4~10温区的温度范围为110℃~135℃,5~8温区抽真空,真空值为

‑

0.08

~

‑

0.1mpa。另外,不同设备的设定工作频率如下:混合分散机5的运行频率为45~55hz,双螺杆挤出机6的运行频率为50~60hz,均质泵9的运行频率为25~35hz。

59.进一步的方案中,出料前需取样检测,检测标准为:成品的细度在25μm以下,稠度在9.2~11.2之间,黑度与上一批次相近。

60.分别采用不同配比的粉料和液料总计500kg作为原料,通过上述生产系统和生产工艺进行制备,得到实施例1

‑

5,其具体的生产参数如表1。

[0061] 实施例1实施例2实施例3实施例4实施例5硅油/色粉33.544.55

[0062]

表1

[0063]

将实施例1

‑

5的产品与现有产品的对比例进行参数比较,结果如表2.

[0064][0065][0066]

表2

[0067]

由表2可知,本发明各实施例的各项性能参数指标均满足目前的国家标准,同时均优于现有产品。

[0068]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较

佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。