一种超重力干法分离r134a中氯化氢的方法

技术领域

1.本发明涉及化工分离纯化领域,特别涉及一种超重力干法分离r134a中氯化氢的方法。

背景技术:

2.四氟乙烷(r134a)是迄今为止性能价格比最好的氟氯碳化物(ods)替代品之一,其合成方法主要是在催化剂作用下,三氯乙烯或四氯乙烷与氟化氢发生加成及氟氯取代反应生成。因此,在生产过程中,会产生大量的氯化氢副产物。而在反应过程中,为了使原料三氯乙烯或四氯乙烷彻底反应,氟化氢与原料卤代烃的摩尔比通常为3~6,甚至更高,这就导致在r134a产物中,除了有大量的氯化氢气体外,还存在大量的氟化氢气体。在生产中,虽然通过冷凝,能够除去大部分的氟化氢,但仍然会有小部分氟化氢存在于产物r134a中。

3.氯化氢与r134a的分离方法主要有干法分离和湿法分离两种。湿法分离,压力较低,安全性高,设备要求较低;但由于有小部分氟化氢存在于r134a中,需要增加额外的分离设备,且其释压后,还需要对产物再次加压精馏,能耗较高,且湿法分离产生的副产盐酸应用范围相对较小,附加值低。干法分离,压力高,设备要求高,氟化氢和产物可以一次性分离,不需要额外的分离设备,且分离无需释压,能耗较小,副产物氯化氢应用范围广,附加值相对较高。

4.氯化氢的干法分离通常采用普通加压精馏方式进行,精馏塔高度一般为30m左右,通过液体的重力实现气液分布

‑

交换

‑

传质

‑

平衡的过程,从而实现氯化氢与主产物的分离。该方法存在气液分布不均、易引起沟流、壁流等现象;尽管通过液体分布器和气体分布装置可以改善该现象,但仍不能很好的解决该问题,从而使得回流比加大,增加了热交换的能耗。且由于其气液为同管交换,容易使得气液交换不充分,使得顶塔压差增大,引起液泛的问题,使得分离效果变差。另外,其传质主要依靠重力场,存在传质力小,传质效果相对较差,平衡时间长等缺点。

5.超重力法是1970年由英国ici公司提出,利用离心力场代替重力场,离心力可达重力的数百至千倍,因此称为超重力,是一种新型高效的传质分离技术。目前在石化、医药、轻工、环保等行业已经有了初步应用,主要用于溶剂回收、废气处理、精馏分离等方面。超重力精馏技术通过采用离心力代替重力,可大大提高气液相间接触面积和传质速率,压降小,不易液泛;单位高度理论塔板数可达普通精馏理论塔板数的5~10倍,设备体积和高度仅为普通塔高的1/10~1/5,可大大节省设备的投资费用,也有助于后期维护清理;同时,由于其微观混合程度大,传质效率高,气液平衡时间短,分离效果好,可减小精馏能耗,降低操作费用。

技术实现要素:

6.为解决上述技术问题,本发明将超重力精馏技术创造性的首次应用于r134a产物中氯化氢的分离,可以很好的避免含氟盐酸的产生,提升副产氯化氢的使用价值;同时,设

备安装方便,更易检修维护,减少设备投资,节能降耗,减少操作费用。

7.为实现上述技术目的,本发明采用如下技术方案:

8.一种超重力干法分离r134a中氯化氢的方法,包括如下步骤:

9.(1)将r134a产物泵入再沸器内至指定液位后,加热,使物料气化进入超重力分离器,同时,以一定速度向再沸器内连续进料使再沸器内液位保持稳定;

10.(2)调超重力精馏装置,逐渐增加转速,开启全回流,保持转速稳定,再沸器逐步升温,至精馏装置压力到达指定压力,开冷凝器冷凝,控制冷凝回流温度;

11.(3)开启回流泵,全回流一定时间后,逐渐降低回流比,同时塔顶、塔釜取样,探索最小回流比rmin,调节回流比并连续进料,塔顶分离采出hcl液体,塔釜连续采出r134a粗品。

12.进一步的,所述r134a产物为反应产物,包括氟化氢、r133a、氯化氢、r134a及少量其他杂质。

13.优选地,所述再沸器内液位为1/3~2/3,再沸器温度为30~120℃;

14.进一步的,所述再沸器内的r134a产物为气相氟化产物经精馏分离后的产物,进料速度800~2000kg/h,泡点进料;

15.优选的,所述超重力精馏装置为双折流板式超重力精馏装置;

16.进一步的,所述折流板上分布有翅扇,所述双层翅扇分布角度为30

°

,上下层翅扇为反方向扰动;

17.进一步的,所述折流板外层设计有气体除沫分布器,其形状为雪花状或其他椭圆型分齿状结构,呈现多边形分布;

18.优选的,所述超重力干法分离为超重力精馏法,静态监测调整回流比,通过调节最小回流比rmin,确定回流的最佳比例r,r=1.1~1.5rmin;

19.优选的,所述超重力精馏法为加压精馏,精馏压力为0.8~2.0mpa,回流液温度

‑

35~

‑

15℃;

20.进一步的,所述超重力精馏法通过调整再沸器温度及回流量,控制超重力精馏装置内温度为20~40℃。

21.与现有技术相比,本发明具有以下有益效果:

22.(1)本发明将超重力精馏技术创造性的首次应用于r134a产物中氯化氢的分离,可以很好的避免含氟盐酸的产生,提升副产氯化氢的使用价值;

23.(2)本发明通过对气体进行再次分布,可降低气体雾沫夹带对分离效果的影响;同时在折流板处增加翅扇,大大增强了气液的接触扰动,强化了传质效果

24.(3)本发明设备体积小,安装方便,更易检修维护;可解决传统精馏中出现的液泛,沟流、壁流等问题,传质效果为传统精馏的数量级,分离效果更佳,能耗更低。

附图说明

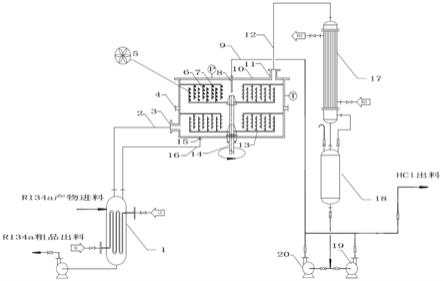

25.图1为r134a超重力干法分离氯化氢装置示意图;

26.附图标记:1、再沸器,2、进气管,3、进气口,4、法兰,5、气体分布孔,6、静折盘,7、翅扇,8、回流液分布器,9、回流进液管,10、压盖,11、出气口,12、出气管,13、动折盘,14、转轴,15、出液口,16、出液管,17、冷凝器,18、接收罐,19、备用泵,20、回流泵。

具体实施方式

27.为加深对本发明的理解,下面结合具体实施例对本发明作进一步的说明。

28.实施例

29.一种超重力干法分离r134a中氯化氢的方法,

30.所述方法包括以下步骤:

31.(1)将r134a产物泵入再沸器内至指定液位后,加热,使物料气化进入超重力分离器,同时,以一定速度向再沸器内连续进料使再沸器内液位保持稳定;

32.(2)调超重力精馏装置,逐渐增加转速,开启全回流,保持转速稳定,再沸器逐步升温,至精馏装置压力到达指定压力,开冷凝器冷凝,控制冷凝回流温度;

33.(3)开启回流泵,全回流一定时间后,逐渐降低回流比,同时塔顶、塔釜取样,探索最小回流比rmin,调节回流比并连续进料,塔顶分离采出hcl液体,塔釜连续采出r134a粗品。

34.本发明中的r134a超重力干法分离氯化氢装置如图1所示,所述设备依次为再沸器1,进气管2,进气口3,法兰4,气体分布孔5,静折盘6,翅扇7,回流液分布器8,回流进液管9,压盖10,出气口11,出气管12,动折盘13,转轴14,出液口15,出液管16,冷凝器17,接收罐18,备用泵19,回流泵20。

35.本实施例中,将气相氟化反应产物,先经过初级冷却至0~15℃,而后加压精馏分离氟化氢及中间产物r133a,压力1.0~2.2mpa。将分离后的r134a产物泵入再沸器内,所述r134a产物的主要组成为:氯化氢、r134a、少量r133a、氟化氢及其他杂质;所述r134a产物进料为泡点进料,再沸器内液位达到1/2时,加热,使进入物料气化,再沸器内温度为40~100℃;同时,连续进料,进料流量为1000~2000kg/h;

36.物料开始加热后,开启超重力精馏装置,所述超重力精馏装置直径高度为1100*2300mm,转子850mm,功率11kw,最大转速1000r/min;逐渐增加转速,起始转速设置为0~200r/min;同时,开启冷凝装置,采用r22作为冷却剂,冷凝温度

‑

35~

‑

15℃。至接收罐液位为1/3左右,开回流泵,全回流,至压力稳定上升至0.9~2.0mpa,压力稳定后将超重力精馏装置转速设置至600~800r/mim,稳定回流。全回流0.5h后,先调节回流比r为10,稳定出料,使接收罐采出及再沸器采出速度与进料速度一致,控制接收罐液位及再沸器液位基本保持不变。取hcl出料样,参照gb/t 24469

‑

2009标准对出料进行检测,不断调整回流比,至回流比最小时,hcl出料纯度为99.8%(ψ),记录该回流比为rmin,rmin=1.6。调整回流比r为2,以800~1500kg/h持续出料,具体指标见表一。取再沸器底部粗品r134a出料样,参照gb/t18826

‑

2016标准检测,cl

‑

%≤0.3%(w),以500~1000kg/h连续采出,具体指标见表二。

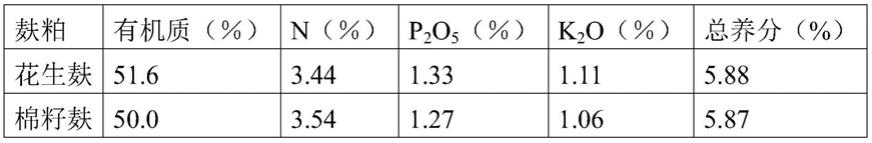

37.表一 实施例超重力精馏分离hcl样含量

[0038][0039]

表二 实施例再沸器塔釜出料样含量

[0040][0041][0042]

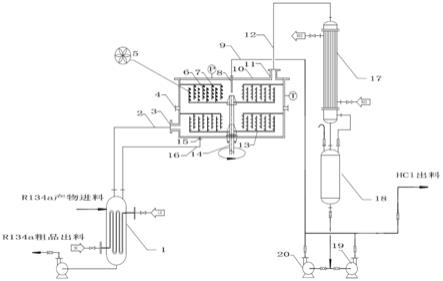

对比例

[0043]

对比例与实施例的区别在于,对比例为普通精馏塔精馏,精馏塔直径高度为1000*

[0044]

30000mm,塔中10000mm处进料,回流比r为3.5,分别取塔顶和塔釜出料,检测,结果见表三和表四。

[0045]

表三 超重力精馏分离hcl样含量

[0046][0047]

表四 再沸器塔釜出料样含量

[0048][0049][0050]

通过实施例与对比例的对比,可知在同等的条件下,超重力干法分离hcl塔高不到普通精馏塔的1/10高度,若计算上其底座高度,其高度也仅为普通精馏塔高度的1/10左右,大大节约了建设及安装费用,也可使后续维护修理作业显得更加方便。且其回流比也相对较小,这相对于普通精馏可节约能源40%左右;由于超重力精馏相比于普通精馏增加了电机负荷,其总体能耗相比于普通精馏可减少20~30%左右。

[0051]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前叙述实施对本发明进行了详细的说明,本领域的技术人员应当理解,其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神与范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。