单晶锭生长装置的用于低氧单晶生长的隔热罩装置

1.相关申请的交叉引用

2.本技术要求2020年5月18日提交给韩国知识产权局的韩国专利申请第10

‑

2020

‑

0058927号的优先权和权益,其全部内容通过引用并入本文。

技术领域

3.本发明涉及单晶锭生长装置,更具体地,涉及单晶锭生长装置的用于低氧单晶生长的隔热罩装置,其通过降低石英坩埚的温度来大幅抑制坩埚中生成的氧气,从而在低氧浓度下使晶体生长。

背景技术:

4.通常,通过提拉(cz)法制备单晶硅,其中使多晶硅在坩埚中熔化后,将单晶籽晶与熔体接触,逐渐提取单晶并使单晶生长。

5.通过将这样的单晶切割成片状而获得的晶圆用作半导体衬底。

6.当设计半导体电路时,它应该在洁净区形成,其中衬底的表面上没有体微缺陷,并且必须使用具有低氧浓度的衬底来形成这种洁净区。

7.由于硅单晶中的氧很容易与二氧化硅(sio2)结合形成缺陷,并且不会从衬底表面去除,随着氧增多,在其表面形成洁净区是困难的。

8.在提拉法中,用于降低氧浓度的技术已受到广泛研究。

9.在提拉法晶体生长中,晶体中的氧在用作用于熔化多晶的容器的石英坩埚中产生,已知该氧的约99%通过熔体表面挥发,并且其1%随晶体流入。

10.同时,用于制备单晶硅的设备包括腔室内的隔热材料、石墨材料的加热器、隔热反射器、石英坩埚和冷却水套。

11.通过将多晶硅放入石英坩埚中并将其加热至液态,然后随着晶体从液体生长为单晶,逐渐冷却晶体来形成单晶硅,并且晶体中的缺陷根据冷却过程中的温度曲线而生长。在这种情况下,在晶体生长过程中,晶体中的原子缺陷与杂质例如氧结合在以微尺度生长,或者在将来的器件过程中会生长为体微缺陷。

12.在此,氧浓度的出现如图1所示。

13.参考图1,氧在石英坩埚中产生,并且当其通过对流和扩散沿着硅熔体移动时,大约99%的氧挥发,大约1%的氧气流入晶体。

14.在这种情况下,有很大可能在石英坩埚底部产生的氧可以流入晶体,并且有很大可能在石英坩埚侧面产生的氧可以在熔体表面上相对地挥发。

15.因此,作为减少流入晶体的氧浓度的方法,为了降低晶体底部的氧浓度,传统工艺得到了不同程度的发展。

16.用途抑制氧浓度的传统方法主要是缩短加热器的长度或将主要加热部分改至顶部,从而抑制氧浓度。即,如图2所示的短加热器和短程加热的加热器,它是通过加热石英坩埚的侧面而不是其底部来抑制从底部产生大量氧的方法。

17.在韩国专利公开第2009

‑

0008969号中,如图2所示的短加热器,充分公开了降低氧浓度的方法,该方法通过在位于熔体上表面20mm至40mm处的加热器上制作凹槽以增加电阻,从而仅局部地加热上面的部分,以及通过去除下部绝缘来降低石英坩埚下部温度的方法。

18.因此,当石英坩埚上部侧面温度相对高于底部温度时,大量的氧会在坩埚侧面生成,并且生成的氧气很容易挥发,从而减少氧流入晶体。

19.图3示出了一般加热器和短程加热器温度变化的仿真结果。

20.如可从图3中看出的,可以看出,上部加热的加热器的最大的加热部分移到了现有技术专利中公开的加热器的上部,并且相应地,石英坩埚底面温度相对降低。在这种情况下,可以看出,晶体的氧浓度值从13ppma降至12.1ppma,与现有技术专利公开的相似,如图4所示。

21.在背景技术部分公开的上述信息仅用于增强对本发明背景技术的理解,因此,其可能包含不构成该国本领域一般技术人员已知的现有技术的信息。

技术实现要素:

22.本发明旨在提供单晶锭生长装置的用于低氧单晶生长的隔热罩装置,其可以通过降低石英坩埚底面的温度以抑制氧的生成,从而在低氧浓度下使晶体大量生长。

23.此外,本发明旨在提供单晶锭生长装置的用于低氧单晶生长的隔热罩装置,其可以通过降低石英坩埚底面的温度以降低氧浓度,从而减少在提拉法晶体生长过程中流入晶体的氧浓度。

24.即,本发明旨在提供单晶锭生长装置的用于低氧单晶生长的隔热罩装置,其可以通过隔热罩装置减少从石英坩埚底面直接流入晶体的氧,以将氧浓度降低至11ppma或低于11ppma。

25.此外,本发明旨在提供单晶锭生长装置的用于低氧单晶生长的隔热罩装置,其可以通过重叠几块阻隔膜或将阻隔膜与短程加热器一起使用,来使具有足够低的氧浓度的单晶生长,并且可以通过高质量低氧单晶的生长来降低半导体器件中的bmd浓度,从而有助于提高产率。

26.本发明的实施例提供了单晶锭生长装置的用于低氧单晶生长的隔热罩装置,其包括:容纳硅熔体的坩埚;包围所述坩埚的石墨坩埚;由低发射率(发射率<0.3)材料制成的隔热罩,其包围石墨坩埚的中下部,并与石墨坩埚间隔预定的距离;以及连接所述隔热罩和石墨坩埚的连接部分。

27.单晶锭生长装置的用于低氧单晶生长的隔热罩装置还可以包括加热坩埚侧面的加热器。

28.当加热器加热石墨坩埚的侧面时,它可以从石墨坩埚的中心至其上部和下部分别加热25%。

29.所述隔热罩可以包括一个或多于一个隔热膜。

30.本发明的另一个实施例提供了单晶锭生长装置的用于低氧单晶生长的隔热罩装置,其包括:容纳硅熔体的坩埚;包围所述坩埚的石墨坩埚,其中低发射率(发射率<0.3)材料从石墨坩埚的中心涂覆到其下部。

31.单晶锭生长装置的用于低氧单晶生长的隔热罩装置还可以包括加热坩埚侧面的加热器。

32.当加热器加热石墨坩埚的侧面时,它可以从石墨坩埚的中心至其上部和下部分别加热25%。

33.根据本发明的实施例,可以提供单晶锭生长装置的用于低氧单晶生长的隔热罩装置,其可以通过降低石英坩埚的温度以抑制氧的生成,从而在低氧浓度下使晶体大量生长。

34.此外,根据本发明的实施例,可以提供单晶锭生长装置的用于低氧单晶生长的隔热罩装置,其可以通过降低半导体器件中的体微缺陷密度(bmd)来容易地获得足够水平的洁净区,并且可以通过减少石英坩埚中氧的生成来降低在提拉法晶体生长过程中流入晶体的氧浓度。

35.此外,根据本发明的实施例,可以提供单晶锭生长装置的用于低氧单晶生长的隔热罩装置,其可以通过使用隔热膜降低石英坩埚底面的温度以减少直接流入晶体的氧的生成,从而将氧浓度降低至11ppma或低于11ppma。

36.此外,根据本发明的实施例,可以提供单晶锭生长装置的用于低氧单晶生长的隔热罩装置,其可以通过重叠几块阻隔膜或将阻隔膜与短程加热器一起使用,来使具有更低氧浓度的单晶生长,并且可以通过高质量低氧单晶的生长来降低半导体器件中的bmd浓度,从而有助于提高产率。

附图说明

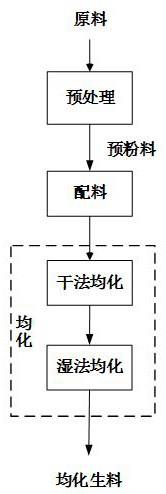

37.图1说明了在一般单晶制造设备中氧的生成。

38.图2说明了使用一般加热器、短加热器和短程加热器加热坩埚的实例。

39.图3说明了当使用一般加热器和短程加热器加热坩埚时坩埚底部的温度。

40.图4说明了当使用一般加热器和短程加热器加热坩埚时生成的氧浓度。

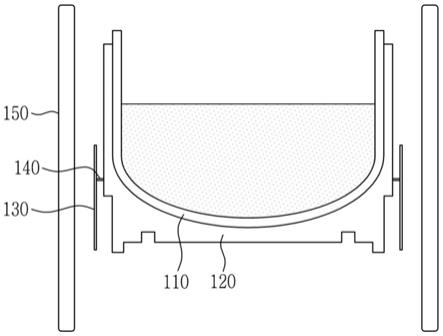

41.图5说明了根据本发明第一实施例的单晶锭生长装置的用于低氧单晶生长的隔热罩装置。

42.图6说明了根据本发明第二实施例的单晶锭生长装置的用于低氧单晶生长的隔热罩装置。

43.图7说明了当应用了第一实施例的隔热罩和第二实施方案的隔热涂层时,坩埚底部的温度和氧浓度。

44.图8说明了当应用了一般长加热器、短程加热器、钼隔热罩#1、钼隔热罩#2、低e涂层、短程加热器 钼隔热罩#1、短程加热器 低e涂层时的氧浓度。

具体实施方式

45.在下文中将参考附图更全面地描述本发明,其中示出了本发明的示例性实施例。本领域技术人员将意识到,所述的实施例可以以不同方式的修改,而都不偏离本发明的精神或范围。因此,附图和说明书在本质上被认为是说明性的而并非限制性的。在整个说明书中,相同的附图标记表示相同的元素。

46.在整个说明书中,除非有相反的明确描述,词语“包括”及变体将被理解为包括所述元素,但不排除任何其他元素。

47.图5说明了根据本发明第一实施例的单晶锭生长装置的用于低氧单晶生长的隔热罩装置。

48.图6说明了根据本发明第二实施例的单晶锭生长装置的用于低氧单晶生长的隔热罩装置。

49.图7说明了当应用了第一实施例的隔热罩和第二实施例的隔热涂层时,坩埚底部的温度和氧浓度。

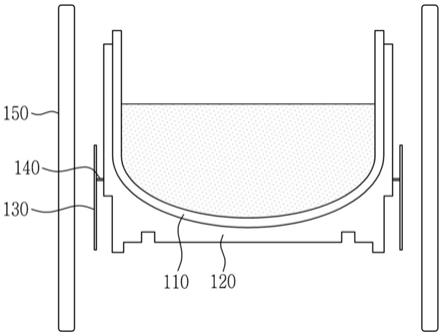

50.图8说明了当应用了一般长加热器、短程加热器、钼隔热罩#1、钼隔热罩#2、低发射率(发射率<0.3)涂层条件、短程加热器 钼隔热罩#1、短程加热器 低发射率(发射率<0.3)涂层时的氧浓度。

51.参考图5,根据本发明第一实施例的单晶锭生长装置的用于低氧单晶生长的隔热罩装置,

52.作为单晶锭生长装置的用于低氧单晶生长的隔热罩装置,其包括:

53.容纳硅熔体的坩埚110;

54.包围坩埚110的石墨坩埚120;和

55.由低发射率(发射率<0.3)材料制成的隔热罩130,其包围石墨坩埚120的中下部,并与石墨坩埚120间隔预定的距离,

56.其中可以将具有高熔点(1600℃或高于1600℃)的钼(发射率是0.13至0.19)和钨(发射率是0.15至0.28)用作材料,其是耐高温、吸热低、热反射率高(发射率是0.3或小于0.3)的材料。

57.连接隔热罩130和石墨坩埚120的连接部分140。

58.还包括加热石墨坩埚120侧面的加热器150。

59.加热器150加热石墨坩埚120的侧面,在这种情况下,加热器可以从石墨坩埚中心至其上部和下部分别加热25%。

60.隔热罩130包括一个或多于一个隔热膜。

61.参考图6,根据本发明第二实施例的单晶锭生长装置的用于低氧单晶生长的隔热罩装置,

62.作为单晶锭生长装置的用于低氧单晶生长的隔热罩装置,其包括:

63.容纳硅熔体的坩埚110;和

64.包围坩埚110的石墨坩埚120,

65.其中使用低发射率(发射率<0.3)材料的涂层160从石墨坩埚的中心应用到其下部。

66.钽(发射率0.2,journal of vacuum science&technology a 31,011501(2013)),tio2和si3n4(发射率0.2至0.3)可以用作高温隔热涂层材料。

67.还包括加热石墨坩埚120侧面的加热器150。

68.加热器150加热石墨坩埚120的侧面,并且在这种情况下,加热器可以从石墨坩埚中心至其上部和下部分别加热25%。

69.在本发明的第一实施例和第二实施例中,采用直接热屏蔽的方法来降低石英坩埚110底部的温度,以降低单晶中的氧浓度。

70.隔热罩可以安装在包围坩埚110的石墨坩埚120上。

71.通过在隔热罩130的辐射传热中使用具有低发射率的材料,可以抑制向坩埚110的传热。

72.石墨坩埚120(发射率0.8至0.95)吸收大约80%至95%的辐射热。辐射传热与发射率成正比,如下面式1所示,并且发射率越低,传递的热量越少。

73.(式1)

74.q

辐射(非黑体)

=σ

·

α

·

a

·

t475.σ:斯特藩

‑

玻尔兹曼常数,α:发射率,a:面积,t:温度

76.可以将具有高熔点(1600℃或高于1600℃)的钼(发射率是0.13至0.19)和钨(发射率是0.15至0.28)用作材料,其是耐高温、吸热低并且热反射率高(发射率是0.3或小于0.3)的材料。

77.另外,可以将隔热罩的材料薄加工到约2mm至3mm,以便可以将数层材料重叠和使用,而且这种隔热罩材料的重叠使用提高了隔热,并且进一步抑制了向坩埚110的传热。

78.参考图6,将隔热涂层160涂在包围坩埚110的石墨坩埚120的下部。

79.石墨的发射率是0.95至0.98,其吸收95%至98%的辐射热。通过向石墨施加隔热涂层160(发射率是0.3或小于0.3),石墨坩埚120没有吸收而是反射70%或多于70%的热,从而可以相对减少吸收的热量。

80.钽(发射率0.2,journal of vacuum science&technology a 31,011501(2013)),tio2和si3n4(发射率0.2至0.3)可以用作所述隔热涂层材料。

81.可以通过在石英坩埚110开始弯曲以降低石英坩埚110底部温度的高度处施加低发射率涂层来获得施加隔热涂层160的位置。

82.通过实际模拟,计算了当应用了隔热罩装置或隔热涂层时石英坩埚110底部的温度和流入晶体的氧浓度。

83.图7说明了当应用了第一实施例的隔热罩130和第二实施方案的隔热涂层时,坩埚110底部的温度和氧浓度。

84.参考图7,示出了当无隔热罩130以及当应用了钼隔热罩#1、钼隔热罩#2和钽隔热涂层时坩埚110底部的温度,可以看出,相对于无隔热罩130的情况,在应用了钼隔热罩#1、钼隔热罩#2和钽隔热涂层的情况下,坩埚110底部的温度降低了,并且可以看出,随着坩埚110底部温度的降低,氧浓度也成比例地降低。

85.同时,当根据第一实施方案的隔热罩装置和根据第二实施方案的隔热涂层与短程加热器一起使用时,可以获得更好的效果。

86.参考图8,示出了当应用了一般长加热器、短程加热器、钼隔热罩#1、钼隔热罩#2、低e涂层条件、短程加热器 钼隔热罩#1、短程加热器 低e涂层时的氧浓度。

87.可以看出,当应用第一实施方案的隔热罩装置时,即使不使用短程加热器,也可以获得类似水平的氧浓度降低效果,并且特别地,当将短程加热器应用到第一实施方案和第二实施方案时,可以获得11ppma或低于11ppma的氧浓度。即,可以看出,可以通过将短程加热器应用于可以降低晶体的氧浓度的本发明的第一和第二实施方案,实现比现有技术更低的氧浓度。

88.在本发明的实施方案中,晶体可以在相当低的氧浓度下生长,该氧浓度通过降低石英坩埚的底部温度来抑制氧的生成。

89.此外,在本发明的实施例中,可以通过降低半导体器件中的体微缺陷密度(bmd)容易地获得足够水平的洁净区,并且通过减少石英坩埚中氧的生成来降低在提拉法晶体生长过程中流入晶体的氧浓度。

90.此外,在本发明的实施例中,可以通过隔热膜降低石英坩埚的底部温度来降低直接流入晶体的氧的产生,从而将氧浓度降低至11ppma或低于11ppma。

91.此外,在本发明的实施例中,可以通过重叠几块阻隔膜或将阻隔膜与短程加热器一起使用,来使具有足够低的氧浓度的单晶生长,并且可以通过高质量单晶的生长来降低半导体器件中的bmd浓度,从而有助于提高产率。

92.尽管已结合目前所认为的实际实施例对本发明进行了描述,但是应当理解,本发明不限于所公开的实施例,相反,本发明旨在覆盖所附权利要求书的精神和范围内所包括的各种修改和等效替代。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。