1.本发明涉及绝缘子制备技术领域,尤其涉及一种特高压玻璃绝缘子及其制备方法。

背景技术:

2.绝缘子是架空输电线路的重要组成部分,是电力系统中使用量最大的器件。玻璃绝缘子由于具有耐电弧和耐振动性能好,不易老化及自洁性好等特点,已广泛应用于输电线路中。玻璃绝缘子一般由铁帽、钢化玻璃件和钢脚组成,并用胶合剂通过胶装、养护等过程胶合为一体。

3.玻璃绝缘子行业普遍采用燃气蓄热式玻璃窑炉,蓄热换向使用。燃气蓄热式玻璃窑炉虽然具有焰火焰行长、燃烧较完全、投资少、能耗较低和易操作的优点,但是其使用空气作为助燃剂,燃气不完全燃烧,会产生大量的氮氧化物和一氧化碳等有毒有害气体,造成严重的环境污染,同时含氮烟气也会对蓄热室等设备造成侵蚀,缩短其使用寿命;燃料利用率低,燃料使用量很大,浪费严重;此外,熔制所得玻璃液的均匀度差,最终导致产品自爆率较高,产品合格率低。传统玻璃液供料的冷却方式是开天窗式冷却,这种办法冷却效果直接简单,但容易造成料滴的不均匀性。成型模具的冷却方式为风道式内冷却,风嘴式风盘冷却,模具温差最大达到300k,排热效果差,导致产品的机电性能较差,自爆率较高。

技术实现要素:

4.本发明旨在至少克服上述现有技术的缺点与不足其中之一,提供一种特高压玻璃绝缘子及其制备方法。本发明目的基于以下技术方案实现:

5.本发明目的一个方面,提供了一种特高压玻璃绝缘子的制备方法,包括以下步骤:

6.s1、配料:按照配方量将原料送入混料装置中混合均匀得到混合料,控制混合料的均匀度≥95%,然后将混合料送入窑炉料仓;

7.s2、熔制:使用纯度≥97.5%的氧气进行助燃,控制窑炉顶部温度为1420~1520℃、窑炉底部温度为1180~1250℃、窑压0~15pa,对混合料进行熔制得到玻璃液;

8.s3、压制成型:玻璃液经全封闭供料道出料,在供料道的起点设置导热装置将玻璃液温度降低至1020

‑

1080℃,从而控制整个供料道的玻璃液温差≤5℃;玻璃液出料后经供料机形成料滴进入压制成型机,对即将掉落的料滴加热后料滴落入下模具,再次对下模具内的料滴加热后,上模具下压,料滴压制成型得到玻璃件,压制完成后开启压制成型机中的冷却系统使玻璃件冷却,然后上模具上升、脱模;所述冷却系统包括上模具内设置的冷却器和外部的冷吹风装置,所述上模具的冷却器包括冷却风装置和模型部,所述冷却风装置包括中间进风管和设于中间进风管左右两边的四周进风管,所述中间冷却进风管和四周冷却进风管的上端连接上风管,所述上风管与冷风气源连接,所述冷却装置的下端设有多个呈环形分布的第一出风口,所述第一出风口用于将四周进风管的冷风引入冷却装置与模型部之间的腔体,所述腔体为一端封闭、另一端敞口的形状,所述模型部的下表面为上模型面,

所述上模型面用于形成绝缘子的形状,所述模型部上设有若干呈环形分布的气孔,所述气孔用于将腔体内的冷风引出至绝缘子件,所述模型部包括帽形头部和伞裙部,所述帽形头部内设有第一凹槽,所述中间进风管伸入第一凹槽内;所述冷吹风装置用于对玻璃件进行外部吹风冷却;

9.s4、均温钢化:然后将所得玻璃件转移至均温区的预热后的料碗上,对玻璃件进行预热后送入均温炉内均温处理;控制钢化机的上风压、下风压,对玻璃件进行急冷,在其表面形成一个压应力层,从而钢化;

10.s5、冷热冲击:对钢化后的玻璃件进行热冲击和冷冲击,合格品进入下一步骤;

11.s6、均质处理:硫化镍均质处理,剔除残次品,降低运行自破率;

12.s7、胶装、养护:用胶合剂将所得玻璃件与铁帽、钢脚胶装,养护一段时间后即得特高压玻璃绝缘子。

13.本发明的特高压玻璃绝缘子以石英粉为基本材料,运用低成本锆英石、方解石、石灰石、钾长石、钠长石等矿物原料以及少量的介电性能改性剂,形成优良的成份配方。熔制采用全氧燃烧技术,不需要蓄热炉,有效提高燃料的使用效率,可降低燃料使用量,降低能耗的同时提高了玻璃液的均匀度,有效提高了产品合格率并可直接降低自爆率,远超过国际通行的0.2~0.44

‰

的要求。传统冷却方式是开天窗式冷却,这种办法冷却效果直接简单,但容易造成供料的不均匀性,影响玻璃绝缘子的机电性能;本发明的供料道采用全封闭式,通过导热设计将玻璃液通道最高点温度降低,而不影响低点温度,温差极小,从而使供料温度更为均匀。压制成型中的模具冷却系统,传统内冷却为风道式,通过风流动导热带走热量,模具温差最大可达到约300k,导致产品干弧距离普遍偏小;本发明将模具内冷却改进为风盘冷却器式,通过风盘定位,合理设计冷却器,可以使热量有效排出,改进后的模具温差小于50k;其次改进了外冷却系统,将传统风嘴式风盘改为多孔弧形风盘,辅助内冷却系统,可有效排热;这两个改进可有效提高干弧距离,也使产品的机电性能更为稳定,并有效地降低了产品的自爆率。本发明通过科学的配方、先进的制造技术工艺保证了特高压玻璃绝缘子的高强度、高硬度、高韧性;同时解决了特高压玻璃绝缘子产品易碎、构件与金属部件装配精度难以控制等技术问题。

14.优选地,步骤s1中所述混合料的水份含量为2~5wt%。

15.优选地,步骤s1中所述原料还包括碎玻璃,所述碎玻璃的加入量为总原料重量的22~30%。

16.优选地,步骤s3中所述导热装置为循环水冷却或风冷装置,所述供料机为单料滴电子伺服供料。

17.优选地,步骤s3中:

18.所述料滴的温度为1020

‑

1080℃。

19.所述中间进风管上设有若干第二出风口,位于第一凹槽内部。

20.所述模型部内设有若干凹槽,所述凹槽位于上模型面的相邻伞棱模型之间,所述凹槽底部设有气孔。

21.所述模型部内还设有若干风管,所述风管一端与第一出风口连接,另一端伸入凹槽内。

22.所述模型部内设有若干导热柱,所述导热柱与第一出风口相对且间隔设置。

23.优选地,步骤s4中所述均温处理的温度为650~780℃,处理时间2~3min。

24.优选地,步骤s4中所述上风压为0.08~0.13mpa,下风压为0.04~0.08mpa,所述钢化机的上风栅可伸缩。

25.优选地,步骤s5中所述冷热冲击中热冲击温度差≥350℃,冷冲击温度差≥100℃。

26.优选地,步骤s6中所述硫化镍均质处理的温度为260~300℃,时间≥2h。

27.优选地,步骤s7中所述胶合剂包括高强度水泥、石英砂和水,所述胶装采用振动胶装机,振动源为气动振动源,振幅0.2~0.35mm,振动频率9000~11000次/min;所述养护包括先35~50℃蒸汽养护≥3h,后40~80℃水养护≥10h。

28.本发明目的另一个方面,提供了一种特高压玻璃绝缘子,根据上述任一项制备方法制得。

29.本发明可至少取得如下有益效果其中之一:

30.1、本发明采用全氧燃烧技术,有效提高燃料的使用效率,降低能耗的同时提高了玻璃液的均匀度,有效提高了产品合格率并可直接降低自爆率;改进了玻璃液的冷却方式,供料道内温差小、内供料均匀;改进了压制成型中的模具冷却系统,可以使热量有效排出,改进后的模具温差小于50k,可有效提高干弧距离,也使产品的机电性能更为稳定和优良,并有效地降低了产品的自爆率。

31.2、本发明所得玻璃绝缘子的机电性能优良,使用过程中的自爆率<0.1

‰

,远远超过国际通行的0.2~0.44

‰

的要求。

附图说明

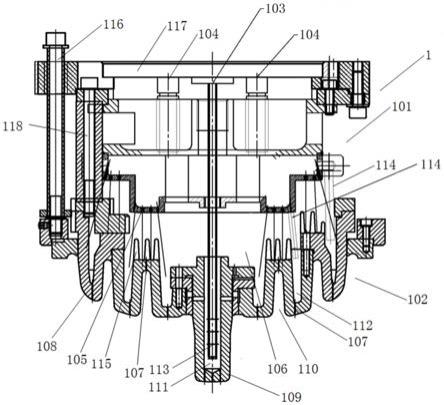

32.图1为本发明优选实施例的上模具结构示意图。

具体实施方式

33.下面将结合本发明的实施例中的附图,对本发明的实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.如图1所示,本发明优选实施例中,压制成型装置中的上模具包括冷却风装置101和模型部102,冷却风装置101包括中间进风管103和设于中间进风管103左右两边的四周进风管104,中间冷却进风管103和四周冷却进风管104的上端连接上风管117,所述上风管117与冷风气源连接,冷却装置101的下端设有多个呈环形分布的第一出风口105,第一出风口105用于将四周进风管104的冷风引入冷却装置101与模型部102之间的腔体106,腔体106为一端封闭、另一端敞口的形状,敞口的一端可以连接引风机,将吸收热量后的空气引出模具。模型部102的下表面为上模型面108,上模型面108用于形成绝缘子的形状,模型部102上设有若干呈环形分布的气孔107,气孔107用于将腔体106内的冷风引出至绝缘子件,模型部102包括帽形头部109和伞裙部110,帽形头部109内设有第一凹槽111,中间进风管103伸入第一凹槽111内。中间进风管103上设有若干第二出风口113,位于第一凹槽111内部,第二出风口可以增加冷风量及接触面积,加速玻璃件的冷却。

35.模型部102内设有若干凹槽112,凹槽112位于上模型面108的相邻伞棱模型之间,

凹槽112底部设有呈环形分布的气孔107,增大了冷风与模具和玻璃件的接触面积,提高冷却效果。模型部102内还可以设有若干风管114,风管114一端与第一出风口105连接,另一端伸入凹槽112内。风管将冷风直接引入凹槽内,风力更集中,可充分利用,冷却效果更好。其中,气孔107的内径小于50微米,以保证玻璃绝缘子的表面质量。冷却风装置101和模型部102之间的一侧还设有边风管118,用于将冷风气源引入伞裙部110的边缘伞裙。

36.模型部102内设有若干导热柱115,导热柱115与第一出风口105相对且间隔设置,优选导热柱115位于伞棱模型尖端上方,提高伞棱部分的散热效果。导热柱一方面可以将玻璃件的热量进一步导出,更好散热,另一方面与第一出风口相对且间隔设置,可以使冷风引入导热柱之间,进一步提高散热效果。

37.以下实施例为制备钠钙硅玻璃绝缘子t30m,爬电距离550mm。原料配方:石英砂1000t,白云石200t,钾长石200t,纯碱200t,石灰石80t,碳酸钾50t,碳酸钡40t,芒硝40t。

38.实施例1

39.一种特高压玻璃绝缘子的制备方法,包括以下步骤:

40.s1、配料:按照配方量将上述原料和碎玻璃送入混料装置中混合均匀得到混合料,碎玻璃的加入量为22%,控制混合料的均匀度≥95%,水份含量为2~2.5wt%,然后将混合料送入窑炉料仓;

41.s2、熔制:采用全氧燃烧技术,即使用纯度≥97.5%的氧气进行助燃,控制窑炉顶部温度为1422

±

2℃、窑炉底部温度为1185

±

2℃、窑压10~15pa,对混合料进行熔制得到玻璃液;

42.s3、压制成型:玻璃液经全封闭供料道出料,在供料道的起点设置循环水冷却或风冷导热装置将玻璃液温度降低至1023

‑

1025℃,从而控制整个供料道的玻璃液温差≤5℃;玻璃液出料后经供料机形成料滴,对即将掉落的料滴加热后料滴落入下模具,再次对下模具内的料滴加热后,料滴的温度为1020

‑

1022℃;上模具下压,料滴压制成型得到玻璃件,压制完成后开启压制成型机中的冷却系统使玻璃件冷却,然后上模具上升、脱模;

43.s4、均温钢化:然后将所得玻璃件转移至均温区的预热后的料碗上,对玻璃件进行预热后送入均温炉内均温处理,均温处理的温度为650℃,处理时间3min;所述钢化机的上风栅可伸缩,控制钢化机的上风压为0.08~0.1mpa、下风压为0.04~0.05mpa,对玻璃件进行急冷,在其表面形成一个压应力层,从而钢化;

44.s5、冷热冲击:对钢化后的玻璃件进行热冲击和冷冲击,热冲击温度差≥350℃,冷冲击温度差≥100℃,合格品进入下一步骤;

45.s6、均质处理:硫化镍均质处理,处理温度为260℃,处理时间3h,剔除残次品,降低运行自破率;

46.s7、胶装、养护:用胶合剂将所得玻璃件与铁帽、钢脚胶装,胶合剂包括高强度水泥、石英砂和水(水:砂:水泥的配比=3:1:0.86),胶装采用振动胶装机,振动源为气动振动源,振幅0.2mm,振动频率11000次/min;养护为先35~37℃蒸汽养护6h,后40~42℃水养护15h,即得特高压玻璃绝缘子;

47.s8、将养护后的玻璃绝缘子进行检测,合格品包装入库。

48.实施例2

49.一种特高压玻璃绝缘子的制备方法,包括以下步骤:

50.s1、配料:按照配方量将上述原料和碎玻璃送入混料装置中混合均匀得到混合料,碎玻璃的加入量为30%,控制混合料的均匀度≥96%,水份含量为2.5~3.5wt%,然后将混合料送入窑炉料仓;

51.s2、熔制:采用全氧燃烧技术,即使用纯度≥98.5%的氧气进行助燃,控制窑炉顶部温度为1518

±

1℃、窑炉底部温度为1248

±

1℃、窑压0~5pa,对混合料进行熔制得到玻璃液;

52.s3、压制成型:玻璃液经全封闭供料道出料,在供料道的起点设置循环水冷却或风冷导热装置将玻璃液温度降低至1077

‑

1078℃,从而控制整个供料道的玻璃液温差≤3℃;玻璃液出料后经供料机形成料滴,对即将掉落的料滴加热后料滴落入下模具,再次对下模具内的料滴加热后,料滴的温度为1075

‑

1076℃;上模具下压,料滴压制成型得到玻璃件,压制完成后开启压制成型机中的冷却系统使玻璃件冷却,然后上模具上升、脱模;

53.s4、均温钢化:然后将所得玻璃件转移至均温区的预热后的料碗上,对玻璃件进行预热后送入均温炉内均温处理,均温处理的温度为770℃,处理时间2min;所述钢化机的上风栅可伸缩,控制钢化机的上风压为0.12~0.13mpa、下风压为0.07~0.08mpa,对玻璃件进行急冷,在其表面形成一个压应力层,从而钢化;

54.s5、冷热冲击:对钢化后的玻璃件进行热冲击和冷冲击,热冲击温度差≥350℃,冷冲击温度差≥100℃,合格品进入下一步骤;

55.s6、均质处理:硫化镍均质处理,处理温度为300℃,处理时间2h,剔除残次品,降低运行自破率;

56.s7、胶装、养护:用胶合剂将所得玻璃件与铁帽、钢脚胶装,胶合剂包括高强度水泥、石英砂和水(水:砂:水泥的配比=3:1:0.86),胶装采用振动胶装机,振动源为气动振动源,振幅0.35mm,振动频率9000次/min;养护为先48~50℃蒸汽养护3h,后79~80℃水养护10h,即得特高压玻璃绝缘子;

57.s8、将养护后的玻璃绝缘子进行检测,合格品包装入库。

58.实施例3

59.一种特高压玻璃绝缘子的制备方法,包括以下步骤:

60.s1、配料:按照配方量将上述原料和碎玻璃送入混料装置中混合均匀得到混合料,碎玻璃的加入量为26%,控制混合料的均匀度≥98%,水份含量为2~4wt%,然后将混合料送入窑炉料仓;

61.s2、熔制:采用全氧燃烧技术,即使用纯度≥99.5%的氧气进行助燃,控制窑炉顶部温度为1470

±

1℃、窑炉底部温度为1220

±

1℃、窑压5~8pa,对混合料进行熔制得到玻璃液;

62.s3、压制成型:玻璃液经全封闭供料道出料,在供料道的起点设置循环水冷却或风冷导热装置将玻璃液温度降低至1050

‑

1052℃,从而控制整个供料道的玻璃液温差≤2℃;玻璃液出料后经供料机形成料滴,对即将掉落的料滴加热后料滴落入下模具,再次对下模具内的料滴加热后,料滴的温度为1048

‑

1050℃;上模具下压,料滴压制成型得到玻璃件,压制完成后开启压制成型机中的冷却系统使玻璃件冷却,然后上模具上升、脱模;

63.s4、均温钢化:然后将所得玻璃件转移至均温区的预热后的料碗上,对玻璃件进行预热后送入均温炉内均温处理,均温处理的温度为720℃,处理时间2min;所述钢化机的上

风栅可伸缩,控制钢化机的上风压为0.09~0.12mpa、下风压为0.05~0.06mpa,对玻璃件进行急冷,在其表面形成一个压应力层,从而钢化;

64.s5、冷热冲击:对钢化后的玻璃件进行热冲击和冷冲击,热冲击温度差≥350℃,冷冲击温度差≥100℃,合格品进入下一步骤;

65.s6、均质处理:硫化镍均质处理,处理温度为280℃,处理时间3h,剔除残次品,降低运行自破率;

66.s7、胶装、养护:用胶合剂将所得玻璃件与铁帽、钢脚胶装,胶合剂包括高强度水泥、石英砂和水(水:砂:水泥的质量配比=3:1:0.86),胶装采用振动胶装机,振动源为气动振动源,振幅0.25mm,振动频率10000次/min;养护为先45℃蒸汽养护4h,后65℃水养护12h,即得特高压玻璃绝缘子;

67.s8、将养护后的玻璃绝缘子进行检测,合格品包装入库。

68.实施例4

69.一种特高压玻璃绝缘子的制备方法,包括以下步骤:

70.s1、配料:按照配方量将上述原料和碎玻璃送入混料装置中混合均匀得到混合料,碎玻璃的加入量为28%,控制混合料的均匀度≥97.5%,水份含量为3.2~3.7wt%,然后将混合料送入窑炉料仓;

71.s2、熔制:采用全氧燃烧技术,即使用纯度≥98%的氧气进行助燃,控制窑炉顶部温度为1500

±

2℃、窑炉底部温度为1200

±

2℃、窑压0~12pa,对混合料进行熔制得到玻璃液;

72.s3、压制成型:玻璃液经全封闭供料道出料,在供料道的起点设置循环水冷却或风冷导热装置将玻璃液温度降低至1065

±

1℃,从而控制整个供料道的玻璃液温差≤4℃;玻璃液出料后经供料机形成料滴,对即将掉落的料滴加热后料滴落入下模具,再次对下模具内的料滴加热后,料滴的温度为1060

±

1℃;上模具下压,料滴压制成型得到玻璃件,压制完成后开启压制成型机中的冷却系统使玻璃件冷却,然后上模具上升、脱模;

73.s4、均温钢化:然后将所得玻璃件转移至均温区的预热后的料碗上,对玻璃件进行预热后送入均温炉内均温处理,均温处理的温度为680℃,处理时间3min;所述钢化机的上风栅可伸缩,控制钢化机的上风压为0.09~0.10mpa、下风压为0.06~0.08mpa,对玻璃件进行急冷,在其表面形成一个压应力层,从而钢化;

74.s5、冷热冲击:对钢化后的玻璃件进行热冲击和冷冲击,热冲击温度差≥350℃,冷冲击温度差≥100℃,合格品进入下一步骤;

75.s6、均质处理:硫化镍均质处理,处理温度为270℃,处理时间4h,剔除残次品,降低运行自破率;

76.s7、胶装、养护:用胶合剂将所得玻璃件与铁帽、钢脚胶装,胶合剂包括高强度水泥、石英砂和水(水:砂:水泥的质量配比=3:1:0.86),胶装采用振动胶装机,振动源为气动振动源,振幅0.32mm,振动频率9500次/min;养护为先40

±

1℃蒸汽养护6h,后70

±

1℃水养护13h,即得特高压玻璃绝缘子;

77.s8、将养护后的玻璃绝缘子进行检测,合格品包装入库。

78.实施例5

79.一种特高压玻璃绝缘子的制备方法,包括以下步骤:

80.s1、配料:按照配方量将上述原料和碎玻璃送入混料装置中混合均匀得到混合料,碎玻璃的加入量为25%,控制混合料的均匀度≥97%,水份含量为2.8~3.2wt%,然后将混合料送入窑炉料仓;

81.s2、熔制:采用全氧燃烧技术,即使用纯度≥99%的氧气进行助燃,控制窑炉顶部温度为1450

±

1℃、窑炉底部温度为1200

±

1℃、窑压0~6pa,对混合料进行熔制得到玻璃液;

82.s3、压制成型:玻璃液经全封闭供料道出料,在供料道的起点设置循环水冷却或风冷导热装置将玻璃液温度降低至1060

±

1℃,从而控制整个供料道的玻璃液温差≤3℃;玻璃液出料后经供料机形成料滴,对即将掉落的料滴加热后料滴落入下模具,再次对下模具内的料滴加热后,料滴的温度为1058

±

1℃;上模具下压,料滴压制成型得到玻璃件,压制完成后开启压制成型机中的冷却系统使玻璃件冷却,然后上模具上升、脱模;

83.s4、均温钢化:然后将所得玻璃件转移至均温区的预热后的料碗上,对玻璃件进行预热后送入均温炉内均温处理,均温处理的温度为730℃,处理时间3min;所述钢化机的上风栅可伸缩,控制钢化机的上风压为0.1~0.12mpa、下风压为0.05~0.06mpa,对玻璃件进行急冷,在其表面形成一个压应力层,从而钢化;

84.s5、冷热冲击:对钢化后的玻璃件进行热冲击和冷冲击,热冲击温度差≥350℃,冷冲击温度差≥100℃,合格品进入下一步骤;

85.s6、均质处理:硫化镍均质处理,处理温度为290℃,处理时间3h,剔除残次品,降低运行自破率;

86.s7、胶装、养护:用胶合剂将所得玻璃件与铁帽、钢脚胶装,胶合剂包括高强度水泥、石英砂和水(水:砂:水泥的质量配比=3:1:0.86),胶装采用振动胶装机,振动源为气动振动源,振幅0.3mm,振动频率10000次/min;养护为先40℃蒸汽养护5h,后60℃水养护12h,即得特高压玻璃绝缘子;

87.s8、将养护后的玻璃绝缘子进行检测,合格品包装入库。

88.对比例1

89.采用传统的模具结构进行生产,其余同实施例1,该模具结构如专利号为201711330155.1的《内附散热机构的绝缘子模具》。

90.对比例2

91.采用燃气蓄热式玻璃窑炉进行熔制,玻璃液开天窗式冷却后出料,其余同对比例1。

92.对实施例1~5和对比例1~2所得t30m玻璃绝缘子进行性能检测,结果列于表1。

93.表1

[0094][0095][0096]

由表1数据可知,本发明所得玻璃绝缘子的干弧距离>1060mm,自爆率0.08

‰

~0.09

‰

;与对比例1、2相比,本发明具有更优良的机电性能,成型模具的冷却系统以及熔制、冷却方式的改进,有效提高了产品自爆率,成型模具的冷却系统还可大幅提高干弧距离。

[0097]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。