1.本发明涉及热熔模具组件技术领域,尤其是涉及一种用于易粘连材料的热熔模具组件及其使用方法。

背景技术:

2.现有技术中,复合包装膜主要由多种薄膜物料通过热熔烫压的方式复合形成,如公开号为cn113290757a的中国发明专利申请文件公开了一种无胶制作双层的牛皮纸防漏垃圾袋的热压技术,包括步骤一:淋膜;步骤二:模具加热;步骤三:加压粘合;步骤四:冷却成型。该热压技术中,通过加热模具使牛皮纸表面的塑料淋膜层能够加热液化,并通过加热密封技术有效代替胶水粘连,更加环保。

3.但是采用上述热压技术生产包装膜时,在模具加热使膜料热熔烫压定型过程中,膜料容易粘附在模具表面,难以分离,导致复合膜的生产效率降低,不仅如此,模具合膜时,沿热封区域的长度方向,难以保证膜料各处受到的烫压作用力一致,导致膜料各处粘连强度存在差异,降低了复合膜的产品质量;此外,在对一些特殊薄膜材料(例如美国杜邦特卫强纸和pe膜)进行烫压加工时,由于原材料的特殊性质,热压合成型过程中应尽量避免模具的振动,但是现有技术中通常依靠气缸、电机丝杠结构驱动模具开合,在模具关闭时,由于模具的振动和位置的变化等不确定因素,导致这些特殊材料出现裂痕、不完全熔合、热压不平整,进而降低了产品的质量,导致不合格品产生,浪费生产材料的同时增加生产成本,并且降低了生产效率。

4.因此,有必要对现有技术中的热熔模具组件及其使用方法进行改进。

技术实现要素:

5.本发明的目的在于克服现有技术中存在的缺陷,提供一种方便膜料与模具分离、保证生产效率、提高产品烫压成型质量、减少材料浪费、降低成本并提高生产效率的用于易粘连材料的热熔模具组件及其使用方法。

6.为解决上述技术问题,本发明提供一种用于易粘连材料的热熔模具组件,机架、设置于所述机架上的模具和与所述模具连接的加热件,所述模具包括上模和下模,所述上模的成型面和所述下模的成型面为沿平行方向延伸的长条状,所述上模和所述下模之间为膜料,所述上模和所述下模相对于膜料可靠拢运动和分离运动,所述机架上分别设置有驱动所述上模和所述下模滑动的驱动机构。

7.上述技术方案的热熔模具组件在使用时,将待热熔的膜料传输至上模和下模之间后,通过驱动机构驱动上模和下模同时靠近运动,直至上模和下模与膜料接触后,加热件对模具进行加热,通过模具将热量传递给膜料,使得膜料升温后呈熔融状态,在此状态下受到上模和下模的挤压作用,从而完成膜料的烫压并同时进行冷却成型;之后通过驱动机构驱动上模和下模同时反向移动,使得上模和下模同步动作,实现与膜料良好的分离效果,避免膜料粘连在上模或者下模上,影响膜料的传输甚至导致膜料损坏。

8.优选的,所述驱动机构包括与所述上模连接的上驱动组件和与所述下模连接的下驱动组件。

9.通过采用上述技术方案,将驱动机构分成与上模连接的上驱动组件和与下模连接的下驱动组件,以分别控制上模和下模运动,当上驱动组件和下驱动组件之一损坏时,可对损坏的部位进行维修更换,避免对整个驱动机构进行维护,减轻工人工作量,降低维护成本。

10.优选的,所述上驱动组件包括若干沿所述上模长度方向等间隔分布的气缸,所述气缸的缸体与所述机架连接,所述气缸的活塞杆与所述上模连接。

11.通过采用上述技术方案,通过气缸控制其活塞杆伸缩移动,带动上模升降移动,机架上还设置有与气缸电连接的处理器和检测气缸活塞杆运动轨迹的传感器,传感器与处理器电连接,气缸的运动轨迹位置通过传感器进行检测,并将检测信号传递给处理器,从而使处理器控制运动位置;气缸等间隔设置有多个,保证合模状态下,沿上模成型面的长度方向,膜料受到上模下压作用力均匀一致,从而提高产品热封合质量。

12.优选的,所述气缸的活塞杆和所述上模之间设置有万向节。

13.通过采用上述技术方案,使得气缸的活塞杆与上模之间能够发生相对转动,如此,在对各个气缸进气排气不一致,导致气缸缸筒内气压不一致,各气缸的活塞杆伸缩量之间有差异时,上模与活塞杆的接触部位能够发生角度转动,通过角度调节使得上模保持固定的角度位置,即上模在移动过程中,沿其长度方向,各处位移量均匀一致,从而保证对膜料的压力一致,以提升膜料热熔烫压成型质量。

14.优选的,所述万向节为球形关节。

15.通过采用上述技术方案,实现了气缸的活塞杆与上模之间灵活的角度调节,以保证上模在运动过程中,沿其长度方向各部位位移量保持一致,提升对膜料的加工质量。

16.优选的,所述下驱动组件包括设置于所述机架上的伺服电机,所述伺服电机的输出端通过减速器与所述驱动轴连接, 所述驱动轴包括分设于所述减速器的偏心轴,所述偏心轴通过传动臂连接有升降板,所述驱动轴通过传动臂连接有升降板,所述升降板与所述下模固定连接。

17.通过采用上述技术方案,伺服电机启动,通过减速器传递输出信号给驱动轴,驱动轴两端的偏轴心结构通过传动臂作用在升降板上,带动升降板沿铅垂方向移动,进而驱动下模升降移动。与现有的驱动组件相比,本技术方案的下驱动组件中,采用了伺服电机,其具有转速稳定、精度高,上下位置恒定的优点,配合减速器降速的同时提高输出扭矩,加强输出稳定性,减轻负载惯量,如此,在下驱动组件将上模顶起至最高位置后,实现了下模的锁定,从而避免了产生震动,防止杜邦特卫强纸之类的特殊膜料由于震动而产生裂痕。综上所述,通过保证下驱动组件的稳定输出,提高了膜料热熔烫压定型质量。

18.优选的,所述上模和所述下模分别连接有沿二者分布方向滑动于所述机架上的上导向轴和下导向轴。

19.通过采用上述技术方案,利用滑动在机架上的上导向轴和下导向轴分别与上模和下模固定连接,固定了上模和下模的移动方向,从而保证了上模、下模的平稳运动。

20.优选的,所述上模的成型面和/或所述下模的成型面上设置有防粘层。

21.通过采用上述技术方案,利用防粘层将热熔的膜料与上模和/或下模分离,进一步

防止膜料粘连,保证产品加工质量和效率,避免上模和下模分离后膜料受力破裂损坏。

22.优选的,所述防粘层为聚四氟乙烯布或者所述防粘层为喷涂于所述上模成型面和所述下模成型面的特氟龙不粘处理层。

23.通过采用上述技术方案,防粘层选用聚四氟乙烯布或喷涂特氟龙不粘涂层,使其具有非粘着性,表面不易粘附熔融的膜料,如此方便模具分模时,上模和下模与膜料分开。

24.优选的,所述上模和/或所述下模上设置有冷却腔,所述冷却腔连通有进液管和出液管。

25.通过采用上述技术方案,在合模对膜料进行热熔烫压定型后,由进液管向冷却腔内通入冷却液(通常为水),以模具为传热介质吸收膜料热量,对已热熔膜料进行降温,使膜料温度快速降低,方便上模、下模与膜料的分离,提高生产效率;而吸收热量后的冷却液通过出液管排出,冷却液通过外部冷却机进行循环使用,冷却温度可设定。

26.为解决上述技术问题,本发明还提供一种用于易粘连材料的热熔模具组件使用方法,依次包括以下步骤:步骤s1,分模:将上模和下模分开,形成供待热熔膜料通过的间隙,步骤s2,传料:将待热熔膜料传输至上模和下模之间;步骤s3,合模:将上模和下模同时靠向带热熔的膜料移动直至与其接触;步骤s4,热熔:加热模具,将待热熔膜料升温至熔融状态,并通过上模和下模压合定形,热封压合同时冷却定型,形成新的一层膜料,所述膜料为已热熔膜料;步骤s5,分离:同时驱动上模和下模相互远离,使二者与已热熔膜料分开;步骤s6,余料判断:判断是否剩余待热熔膜料,若有剩余,则依次执行步骤s2至本步骤的操作,直至无剩余待热熔膜料。

27.上述技术方案中,在对膜料热熔烫压后,同时驱动上模和下模沿相反方向移动,使得二者与已热熔的膜料同步分离,从而便于上模、下模与膜料的分离,避免膜料粘连在模具上,导致传输失败以及强行将粘连的膜料从模具上分开时引起膜料的损坏。

28.优选的,所述步骤s4和所述步骤s5之间还包括步骤s4a,冷却:向所述上模和所述下模内部通入冷却液,以所述上模和所述下模为介质吸收热量对已热熔膜料降温。

29.通过采用上述技术方案,在对热熔后的膜料立即进行降温处理,能够加速膜料恢复常温特性,并方便上模、下模与膜料的分离,防止其粘附在模具上,从而保证产品质量。

30.综上所述,本发明一种用于易粘连材料的热熔模具组件及其使用方法与现有技术相比,通过驱动机构带动上模和下模同时反向运动,方便上模和下模与热熔烫压后的膜料进行分离,避免膜料粘连在模具上,影响膜料的传输和热熔质量,如此提高产品质量,减少材料浪费,降低生产成本的同时提高生产效率。

附图说明

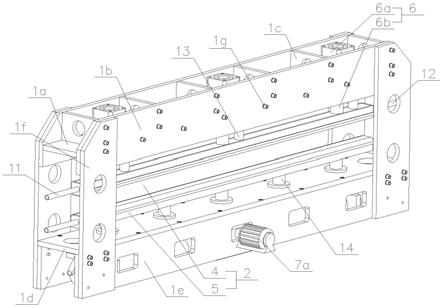

31.图1是本发明的结构示意图;图2是本发明的部分结构示意图;图3是图2的侧视图;图4是图2的爆炸示意图;图5是本发明万向节的俯视图;

图6是图5的a

‑

a向剖面图;图7是本发明模具的俯视图;图8是图7的b

‑

b向剖面图;图9是本发明机架的结构示意图;图10是本发明的工艺流程图;图中:1.机架,1a.上横梁,1b.上侧板.1c.上隔板,1d.下横梁,1e.下侧板,1f.连接侧板,1g.螺栓,2.模具,3.加热件,4.上模,4a.上盖板,4b.上烫压壳,5.下模,5a.下盖板,5b.下烫压壳,6.上驱动组件,6a.气缸,6b.万向节,6ba.连接杆,6bb.转动球,6bc.连接管,7.下驱动组件,7a.伺服电机,7b.减速器,7c.驱动轴,7d.传动臂,7e.升降板,8.轴承,9.防粘层,10.冷却腔,11.进液管,12.出液管,13.上导向轴,14.下导向轴,15.销轴。

具体实施方式

32.下面结合附图和实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

33.如图1

‑

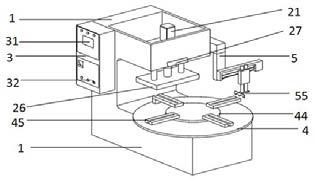

图9所示,本发明公开了一种用于易粘连材料的热熔模具组件,包括机架1,机架1上设置有模具2,模具2连接有加热件3。如图9所示,机架1包括上部固定架、下部固定架、用于连接上部固定架和下部固定架的连接侧板1f,上部固定架包括水平的上横梁1a和分设于上横梁1a两侧的上侧板1b,上横梁1a上方沿其长度方向固定有多个等间隔分布的上隔板1c;下部固定架包括水平的下横梁1d和分设于下横梁1d两侧的下侧板1c,上横梁1a、上侧板1b、上隔板1c、下横梁1d、下侧板1e和连接侧板1f两两之间通过螺栓1g固定连接。

34.如图3

‑

图4所示,模具2包括上模4和下模5,上模4的成型面和下模5的成型面为沿平行方向延伸的长条状;上模4和下模5之间为膜料面,上模4和下模5相对于膜料可靠拢运动和分离运动,机架1上设置有驱动上模4和下模5运动的驱动机构;驱动机构包括上驱动组件6和下驱动组件7,上驱动组件6设置于上部固定架上且与上模4连接,下驱动组件7设置于下部固定架上且与下模5连接。

35.该热熔模具使用时,将待热熔膜料通过上模4和下模5之间,而后驱动机构中的上驱动组件6和下驱动组件7同时运行,驱动上模4和下模5同时靠向膜料移动,同时加热件3启动,对模具2进行加热,使得上模4和下模5之间的膜料温度升高后呈熔融状态,在上模4和下模5的挤压作用力下,完成膜料之间的烫压工作。在对膜料烫压、冷却定型后,驱动机构运行,由上驱动组件6和下驱动组件7同时分别带动上模4向上移动,下模5向下移动,使得上模4和下模5同步脱离膜料,防止膜料粘连在上模4或者下模5上,避免膜料粘连导致上模4和下模5分离时膜料损坏以及影响膜料的传输,从而保证了热熔烫压定型质量。

36.如图2

‑

图6所示,上驱动组件6包括三个沿上模4长度方向等间隔分布的气缸6a,三个气缸6a的缸体与上横梁1a固定连接,活塞杆分别与上模4的中心位置和两端临近处固定连接;气缸6a的活塞杆与上模4a之间设置有万向节6b,万向节6b为球形关节,其包括与气缸6a活塞杆连接的连接杆6ba与上模连接的连接管6bc,连接管6bc内具有球形腔体,连接杆6ba固定连接有与球形腔体相适配的转动球6bb;上横梁1a上设置有三个上导向孔,分别与三个气缸6a紧邻设置,上模4固定连接有三个上导向轴13,上导向轴13与上导向孔一一对应且通过上导向孔与上横梁1a滑动配合。

37.上驱动组件6主要包括三个气缸6a,分别作用在上模4的中心位置和两端,保证上模4对膜料的烫压作用力均匀一致,提高热熔成型质量;气缸6a活塞杆和上模4之间通过上述结构的万向节6b连接,连接球6bb可在连接管6bc的球形腔体内转动,使得连接杆6ba与连接管6bc能够发生相对转动,如此,当三个气缸6a的活塞杆伸缩量之间有差异时,在上导向轴13和上导向孔的配合作用下,气缸6a活塞杆与上模4之间能够发生角度转动,保证上模4沿垂直于其长度方向进行移动,使得上模4沿其长度方向上,各处位移量保持均匀一致,从而保证上模4对膜料烫压作用力的均匀一致性,提高膜料成型质量。

38.如图2

‑

图4所示,下驱动组件7包括固定于其中一个下侧板1e上的伺服电机7a,伺服电机7a的输出端连接有减速器7b,减速器7b具有两个输出端,减速器7b的两个输出端同轴心线连接有驱动轴7c,驱动轴7c的轴心线沿平行于下模5的长度方向延伸,驱动轴7c的端部设置有偏轴心轴端,轴端通过传动臂7d连接有升降板7e,升降板7e固定于下模5的下方,其中传动臂7d的两端分别通过两个销轴15与驱动轴7c和升降板7e连接。下模5和升降板7e分别位于下横梁1d的上下两侧且通过5个下导向轴14固定连接,下横梁1d上设置有5个与下导向轴14一一对应且滑动配合的下导向孔。

39.下驱动组件7运行时,伺服电机7a启动,驱动其输出端转动,通过减速器7b降低转速信号,并增大扭矩,将旋转信号传递给驱动轴7c,使得驱动轴7c绕自身轴心线转动,左右偏轴心轴端围绕驱动轴7c的轴心作圆周运动,再通过传动臂7d带动升降板7e进行升降移动,在下导向轴14与下导向孔的配合作用下,使得下模5沿铅垂方向进行稳定移动。该下驱动组件7中,伺服电机7a具有转速稳定、精度高的优点,配合减速器7b进行降速的同时增加输出扭矩,从而加强输出稳定性,减轻负载惯量,在下驱动组件7将上模5顶到最高位置后,实现了对下模5位置的锁定,避免了震动,从而防止在对杜邦特卫强纸之类的特殊材料进行热熔烫压时,由于震动而导致膜料出现裂痕,影响烫压定型质量。

40.如图3、图4、图7和图8所示,上模4的成型面和下模5的成型面上均设置有防粘层9,防粘层9为聚四氟乙烯布或喷涂特氟龙不粘涂层;上模4包括围合形成冷却腔10的上盖板4a和上烫压壳4b,上烫压壳4b的两端设置有与冷却腔10连通的进液管11和出液管12;下模5包括围合形成冷却腔10的下盖板5a和下烫压壳5b,下烫压壳5b的两端设置有与冷却腔10连通的进液管11和出液管12。加热件3设置有两个,分别设置于两个冷却腔10的内壁上。

41.采用上述结构后,在上模4的成型面和下模5的成型面上均设置聚四氟乙烯布或喷涂特氟龙不粘涂层,利用聚四氟乙烯布、喷涂特氟龙不粘涂层的不易粘连性质,进一步防止烫压时膜料粘附在上模4或者下模5上,保证上模4和下膜5与膜料的顺利分离,并且在对膜料烫压后,通过进液管11向冷却腔10内注入冷却液,冷却液通过上模4和下膜5吸收膜料的热量,从而降低膜料的温度,而后膜料从出液管12排出,与此同时由于膜料温度降低,从而方便上模4和下膜5与膜料分离,避免粘连,并且由于加快了冷却速度,提高了加工效率。

42.如图10所示,本发明还提供了一种用于易粘连材料的热熔模具组件使用方法,依次包括以下步骤:步骤s1,分模:将上模4和下模5分开,形成供待热熔膜料通过的间隙,步骤s2,传料:将待热熔膜料传输至上模4和下模5之间;步骤s3,合模:将上模4和下模5同时靠向带热熔的膜料移动直至与其接触;步骤s4,热熔:加热模具2,将待热熔膜料升温至熔融状态,并通过上模4和下模5压

合定形,热封压合同时冷却定型,形成新的一层膜料,所述膜料为已热熔膜料;步骤s5,分离:同时驱动上模4和下模5相互远离,使二者与已热熔膜料分开;步骤s6,余料判断:判断是否剩余待热熔膜料,若有剩余,则依次执行步骤s2至本步骤的操作,直至无剩余待热熔膜料。

43.采用上述使用方法后,由于在热熔烫压成型后,上模4和下模5同时运动,从而方便与热熔完成的膜料进行分离,避免膜料粘连在模具2上,导致上模4和下模5分开后膜料损坏,并且有利于膜料的稳定传输。为了进一步提高加工效率,步骤s4和步骤s5还包括步骤s4a冷却:向上模4和下膜5内部通入冷却液,以上模4和下膜5为冷却介质吸收已热熔膜料热量进行降温。通过采用该方式,不仅能够加快膜料冷却,而且还方便上模4、下模5与膜料的分离,保证产品质量。

44.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。