1.本发明涉及复合材料圆管胶接连接技术领域,更具体的是,本发明涉及一种复合材料圆管与闭孔泡沫芯材的胶接连接装置及方法。

背景技术:

2.自汽车轻量化技术发展以来,薄壁管就以其显著的耐撞性及吸能能力被广泛的应用于车身的各个部位,同传统金属薄壁管相比,复合材料薄壁管具有轻质、吸能、比吸能高等优点,然而其在变形过程中应力波动剧烈,且承受非轴向载荷的能力较弱,针对这一问题,许多工程中将泡沫或蜂窝等金属芯材填充进空心薄壁管内,其力学性能得到了有效的改善。

3.然而,泡沫填充复合材料薄壁管制备过程中最重要的是实现芯材与外薄壁管之间的有效结合,并在结合过程中尽量保证泡沫芯材结构的完整性。当泡沫芯材为闭孔结构时,考虑缩减成本及简化工艺,常采用胶接连接的形式。

4.胶接结合是指利用胶粘剂实现泡沫芯材与复合材料薄壁管内壁之间的连接。首先要对薄壁管内壁及芯材外壁进行打磨,以增大有效胶合面积。完成粘结后在室温或一定的温度下保温一段时间使胶层固化。然而,目前复合材料圆管胶接工艺还存在很大缺陷。先涂胶后填充,胶层会在填充过程中被破坏,且泡沫芯材外表孔洞内胶粘剂难以起到连接效果;先填充后涂胶,工艺难度大,且胶层厚度难以控制,容易不均匀。不管哪种加工顺序,由于复合材料对温热环境的敏感性及其管状结构,胶层固化时难以实现加温加压,且由于缺少有效的密封和减少溢胶措施,极易产生胶瘤,降低了连接强度。因此开发新的适用于复合材料圆管与闭孔泡沫芯材的胶接方法及装置是十分有必要的。

技术实现要素:

5.本发明的目的是设计开发了一种复合材料圆管与闭孔泡沫芯材的胶接连接装置,通过上压头和下压头的结合,实现闭孔泡沫芯材的固定,通过定厚器和单向阀的结合,实现了胶接表面前处理和胶接,同时避免了对复合材料薄壁管壁及泡沫芯材完整结构的破坏,提高了连接强度。

6.本发明还设计开发了一种复合材料圆管与闭孔泡沫芯材的胶接连接方法,通过控制定厚器的轴向抽离速度,进而控制注胶速度和胶层厚度,使胶层厚度更均匀。

7.本发明提供的技术方案为:

8.一种复合材料圆管与闭孔泡沫芯材的胶接连接装置,包括:

9.定厚器,其可轴向移动的设置在所述复合材料圆管中,且所述定厚器的一端设置有第一通孔,另一端设置有与第一通孔相连通的开口容纳腔,所述定厚器外壁和开口容纳腔的内壁均为喷砂处理;

10.其中,所述闭孔泡沫芯材设置在所述开口容纳腔中;

11.上压头,其一端可移动的设置在所述开口容纳腔中且抵靠在所述闭孔泡沫芯材的

一端,另一端穿过所述第一通孔;

12.下压头,其卡合在所述复合材料圆管中且抵靠在所述定厚器的另一端;

13.单向阀,其设置在所述下压头的轴心,用于向所述定厚器中注胶。

14.优选的是,所述上压头包括:

15.压块,其为圆柱形结构且可移动的设置在所述开口容纳腔中,用于与所述下压头配合限制所述闭孔泡沫芯材的移动;

16.长轴,其与所述压块同轴垂直设置,且所述长轴可转动的穿过所述第一通孔。

17.优选的是,所述下压头还包括:

18.第二通孔,其设置在所述下压头的轴心;

19.多个导胶槽,其等间距径向设置在靠近所述定厚器的下压头表面上;

20.其中,所述单向阀与所述第二通孔过盈配合。

21.优选的是,还包括:

22.第一凹槽,其环形设置在所述压块的圆周上;

23.第一密封圈,其设置在所述第一凹槽中。

24.优选的是,还包括:

25.第二凹槽,其环形设置在所述下压头的圆周上;

26.第二密封圈,其设置在所述第二凹槽中。

27.优选的是,还包括:

28.多个压力传感器,其均匀设置在靠近所述下压头的压块表面上,用于检测胶层所受径向压力值变化;

29.控制器,其与所述多个压力传感器、上压头、定厚器及注胶设备相连接,用于数据的接收和命令的传输。

30.一种复合材料圆管与闭孔泡沫芯材的胶接连接方法,使用所述的复合材料圆管与闭孔泡沫芯材的胶接连接装置,包括如下步骤:

31.步骤一、将所述闭孔泡沫芯材低温处理后放置于容纳腔中并用上压头与下压头夹紧后,静置;

32.步骤二、当多个压力传感器检测到所述闭孔泡沫芯材对定厚器产生挤压后,将所述定厚器向远离所述闭孔泡沫芯材的方向轴向抽离,同时向所述闭孔泡沫芯材与复合材料圆管之间注胶;

33.步骤三、当压力达到2mpa后,停止注胶,常温下静置直到胶层固化,上下压头复位后,胶接连接完成。

34.优选的是,所述定厚器的外径与开口容纳腔的孔径差值为胶层厚度的两倍。

35.优选的是,所述注胶的速度满足:

[0036][0037]

式中,v

i

为注胶的速度,ω

i

为修正系数,t为环境温度,f

d

为压力值,d

b

为闭孔泡沫芯材的长度,ρ为胶粘剂的密度,v

d

为定厚器轴向抽离的速度。

[0038]

优选的是,所述定厚器轴向抽离的速度满足:

[0039][0040]

式中,φ为校正因子,d

o

为定厚器的长度,f为定厚器与复合材料圆管的摩擦力,n为闭孔泡沫芯材的初始体积,r为复合材料圆管的直径。

[0041]

本发明所述的有益效果:

[0042]

(1)、本发明设计开发的一种复合材料圆管与闭孔泡沫芯材的胶接连接装置,泡沫芯材结构特殊,为保证足够的有效胶接面积,对胶层的饱满度提出了更高的要求,胶接区域的良好的密封,不仅可以消除胶接部位胶瘤的产生,也使得胶层在压力作用下充盈整个胶接区域。

[0043]

(2)、本发明设计开发的一种复合材料圆管与闭孔泡沫芯材的胶接连接装置,复合材料属于脆性材料,泡沫芯材孔洞结构容易局部垮塌产生裂纹,本发明所述的装置避免了对复合材料薄壁管及泡沫芯材完整结构的破坏,同样适用于金属薄壁管及普通实体芯材的胶接,应用范围广泛。

[0044]

(3)、本发明设计开发的一种复合材料圆管与闭孔泡沫芯材的胶接连接装置,泡沫芯材在室温下体积恢复,会对胶层施加均匀的径向压力,同时定厚器对胶接表面打磨不仅提高了待胶接表面的表面质量,增加了有效胶合面积,产生的摩擦热,加速了泡沫芯材体积的恢复,也对整个固化过程起到加热的作用,有效实现了对胶层的加温加压。

[0045]

(4)、本发明设计开发的一种复合材料圆管与闭孔泡沫芯材的胶接连接方法,通过控制定厚器的轴向抽离速度,进而控制注胶速度和胶层厚度,使胶层厚度尽可能均匀,实现了胶接表面前处理与注胶设备的一体化,简化了胶接的工艺步骤。

附图说明

[0046]

图1为本发明所述一种复合材料圆管与闭孔泡沫芯材的胶接连接装置的剖视结构示意图。

[0047]

图2为本发明所述定厚器的剖视结构示意图。

[0048]

图3为本发明所述上压头的主视结构示意图。

[0049]

图4为本发明所述下压头的结构示意图。

[0050]

图5为本发明所述复合材料圆管与闭孔泡沫芯材的胶接连接装置在胶接完成时的结构示意图。

具体实施方式

[0051]

下面结合对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

[0052]

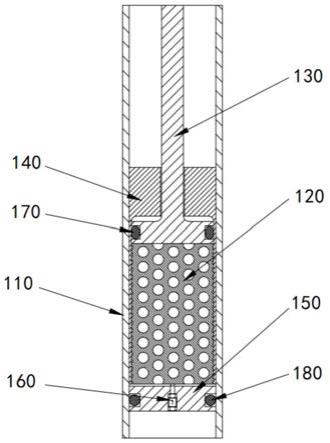

如图1所示,本发明提供的一种复合材料圆管与闭孔泡沫芯材的胶接连接装置,具体包括:复合材料圆管110、闭孔泡沫芯材120、上压头130、定厚器140、下压头150、单向阀160、第一密封圈170和第二密封圈180,其中,在待胶接部位从外向里依次同轴设置了复合材料圆管110、定厚器140和闭孔泡沫芯材120。

[0053]

如图2所示,所述定厚器140整体呈圆柱形结构且可轴向移动的设置在所述复合材料圆管110中,所述定厚器140的一端设置有第一通孔141,另一端设置有与第一通孔141相连通的开口容纳腔142,所述闭孔泡沫芯材120设置在所述开口容纳腔142中。

[0054]

所述开口容纳腔142的内壁及定厚器140的外壁均进行相应的喷砂处理,得到有一定粗糙度的砂纹效果,具体的粗糙度根据具体的实施过程以及胶接材料确定。

[0055]

上压头130的一端可移动的设置在所述开口容纳腔142中且抵靠在所述闭孔泡沫芯材120的一端,另一端穿过所述第一通孔141;下压头150卡合在所述复合材料圆管110中且抵靠在所述定厚器140的另一端,上压头130和下压头150相对挤压限制闭孔泡沫芯材120的自由度;单向阀160设置在所述下压头150的轴心,用于向所述定厚器140中注胶。

[0056]

在本实施例中,所述单向阀160为直通式插装单向阀,保证胶粘剂只能注入胶接区域而不能回流。

[0057]

所述定厚器140的整体高度比闭孔泡沫芯材120的高度多出35

‑

50mm,定厚器140的外径与所述复合材料圆管110的内径相同,第一通孔141的孔径为11mm且高度为25

‑

40mm,定厚器140的外径与开口容纳腔142的孔径差值理论上为期望胶层厚度的两倍(如胶层厚度为2mm,复合材料圆管110内径为40mm,则开口容纳腔142的孔径为36mm)。

[0058]

如图3所示,所述上压头130包括:压块131和长轴132,压块131为圆柱形结构且可移动的设置在所述开口容纳腔142中,用于与所述下压头150配合限制所述闭孔泡沫芯材120的移动;长轴132与所述压块131同轴垂直设置,且所述长轴132同轴可转动的穿过所述第一通孔141。

[0059]

所述长轴132的轴径为10mm,压块131的高度为10mm,压块131的外径与开口容纳腔142的孔径相同,在压块131的外侧面圆周上车出第一凹槽133,在所述第一凹槽133中安装第一密封圈170,第一凹槽133的深度为4mm,宽度为6mm,并且在所述压块131靠近闭孔泡沫芯材120的外侧面上均匀设置有多个压力传感器134,用于检测胶层所受径向压力值变化,从而使控制器判断胶层是否充盈且受压。

[0060]

如图4所示,所述下压头150整体为圆柱形结构,外径与所述复合材料圆管110的内径相同,高度为10mm,中间开设第二通孔152,且第二通孔152为阶梯孔,大孔孔径5mm,高度7mm,小孔孔径2mm,高度2mm,所述大孔处设置所述单向阀160,且所述单向阀160与大孔过盈配合,在所述下压头150与闭孔泡沫芯材120接触的端面上径向加工出若干导胶槽153,导胶槽153为半圆形直槽,截面半径1mm,在所述下压头150外侧面圆周上车出第二凹槽151,在所述第二凹槽151中安装第二密封圈180,第二凹槽151的深度为5mm,宽度为6mm。

[0061]

在本实施例中,所述第一密封圈170和第二密封圈180均为普通o形密封圈。

[0062]

在本实施例中,上压头130和下压头150的表面均喷涂防粘耐磨涂层,保证胶接完成后能轻松的从闭孔泡沫芯材120两侧剥离,回归原位;第一密封圈170和第二密封圈180的尺寸应保证在整个胶接过程中的密封能力,其材质应不易被胶粘剂附着。

[0063]

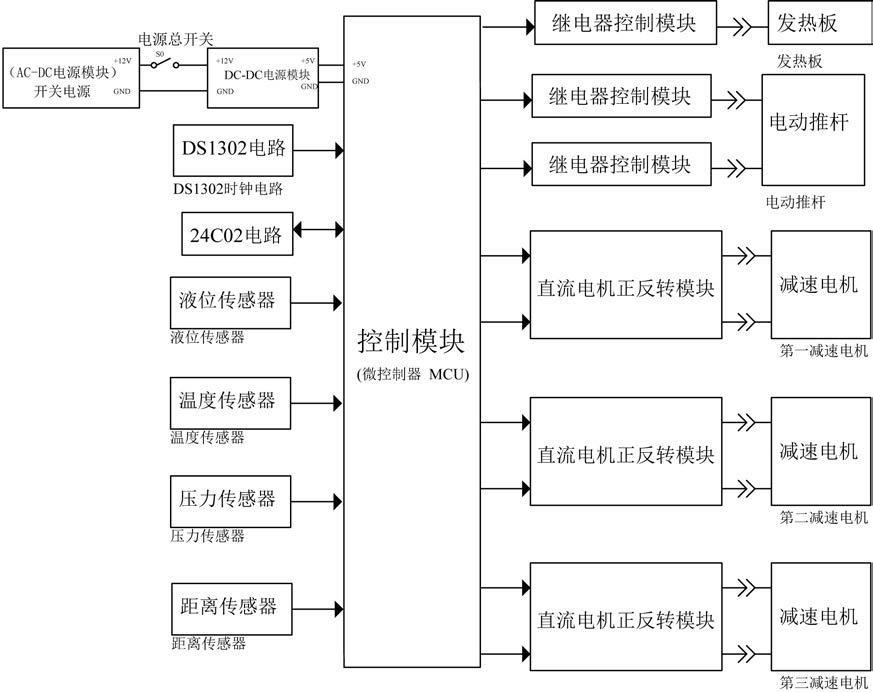

本发明中还包括:控制器(图中未示出),其与所述多个压力传感器134、上压头130、定厚器140及注胶设备相连接,用于接收压力传感器134检测数据,控制上压头130及定厚器140状态及注胶速度。

[0064]

本发明设计开发的一种复合材料圆管与闭孔泡沫芯材的胶接连接装置,实现了胶接表面前处理与注胶设备的一体化,简化了胶接的工艺步骤;泡沫芯材在室温下体积恢复,

会对胶层施加均匀的径向压力,同时定厚器对胶接表面打磨产生的摩擦热,加速了泡沫芯材体积的恢复,也对整个固化过程起到加热的作用,有效实现了对胶层的加温加压;沫芯材结构特殊,为保证足够的有效胶接面积,对胶层的饱满度提出了更高的要求,胶接区域的良好的密封,不仅可以消除胶接部位胶瘤的产生,也使得胶层在压力作用下充盈整个胶接区域。

[0065]

本发明所述复合材料圆管与闭孔泡沫芯材的胶接连接方法,使用所述的复合材料圆管与闭孔泡沫芯材的胶接连接装置,包括如下步骤:

[0066]

步骤一:提前将闭孔泡沫芯材在低温下放置,使其体积收缩,取出后置于定厚器中的开口容纳腔内,用上压头与下压头夹紧,限制闭孔泡沫芯材的端面所有自由度;

[0067]

步骤二:静置一段时间,待闭孔泡沫芯材随着温度上升体积恢复,对定厚器内壁产生一定的挤压作用,通过控制器控制定厚器向远离闭孔泡沫芯材方向旋转轴向抽离,同时从单向阀向待胶接区域注胶;在这一过程中,定厚器外壁及开口容纳腔内壁表面的砂纹会对复合材料圆管内壁及闭孔泡沫芯材外壁进行打磨,上压头和下压头保持夹紧状态,避免闭孔泡沫芯材随定厚器运动;

[0068]

其中,所述注胶的速度满足:

[0069][0070]

式中,v

i

为注胶的速度,ω

i

为修正系数,修正系数的取值范围为[0.5

‑

0.78],t为环境温度,f

d

为压力值,d

b

为闭孔泡沫芯材的长度,ρ为胶粘剂的密度,v

d

为定厚器轴向抽离的速度;

[0071]

所述定厚器轴向抽离的速度满足:

[0072][0073]

式中,φ为校正因子,校正因子的取值范围为[1.1

‑

1.43],d

o

为定厚器的长度,f为定厚器与复合材料圆管的摩擦力,n为闭孔泡沫芯材的初始体积,r为复合材料圆管的直径;

[0074]

步骤三:如图5所示,胶粘剂不断充满复合材料圆管管壁与闭孔泡沫芯材之间的缝隙,并被第一密封圈和第二密封圈阻挡溢出,当压力传感器检测到压力数值达到2mpa之后,停止注胶,在常温下静置直到胶层190固化,上压头和下压头归位,胶接连接完成。

[0075]

在常温下,所述闭孔泡沫芯材的直径不应大于复合材料圆管的内径;定厚器外径与开口容纳腔孔径的差值理论上为最终胶层厚度的两倍,胶层厚度一般为0.1

‑

2mm。

[0076]

本发明设计开发的一种复合材料圆管与闭孔泡沫芯材的胶接连接方法,通过定厚器控制胶层厚度,使胶层厚度尽可能均匀,并且复合材料属于脆性材料,泡沫芯材孔洞结构容易局部垮塌产生裂纹,本方法避免了对复合材料薄壁管及泡沫芯材完整结构的破坏,同样适用于金属薄壁管及普通实体芯材的胶接,应用范围广泛。

[0077]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限

于特定的细节和这里示出与描述的实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。