f形夹具及其制造方法

技术领域

1.本发明属于注塑技术,具体涉及f形夹具及其制造方法。

背景技术:

2.f形夹具10如图1所示,其包括主夹体11、快换夹体12、导杆13、加力柄14、释放柄15,主夹体11套在导杆13上并借助加力弹簧17与加力铁片18将导杆锁止在主夹体上,通过握持主夹体11的握柄与加力柄14可令导杆向右移动,快换夹体12由导杆13带着向右移动靠近主夹体来夹紧位于主夹体与快换夹体之间的物件,通过握持主夹体11的握柄与释放柄15,可以解除加力弹簧17与加力铁片18对导杆的锁止,松开夹持,并能令导杆向左移动。图示快换夹体通过快换结构装配在导杆左端,使用时与主夹体相配来夹紧物件,具体使用时可以将快换夹体换装在导杆右端,并通过相同的操作来移动、锁止、释放导杆,此时快换夹体与主夹体相配撑开物件。

3.现有的f形夹具,其主夹体、快换夹体、加力柄多是由尼龙玻纤(pa6 gf30)制成,由于尼龙玻纤(pa6 gf30)填充30%的长玻璃纤维,玻纤长度大约10mm左右,尼龙玻纤需要烘料4小时左右,其粒子在注塑过程中,由于螺杆的剪切作用,玻纤残留长度大幅度下降,而玻纤残留长度和材料强度成正比,残留玻纤长度过短导致材料强度不够,最终使f夹的主夹体、快换夹体易断裂。而且制造工艺能耗大。

技术实现要素:

4.本发明要解决的技术问题和提出的技术任务是克服现有f形夹具的主夹体、快换夹体易断裂的缺陷,提供一种f形夹具及其制造方法。

5.为达到上述目的,本发明的f形夹具,包括注塑件,其特征是:所述注塑件的材质为长玻纤聚丙烯。

6.作为f形夹具的优选技术手段,所述注塑件上设有筋,所述筋的根部设有倒角,倒角的半径为2-3mm。

7.为达到上述目的,本发明的f形夹具的制造方法,其特征是:以长玻纤聚丙烯为材质注塑f形夹具的注塑件,成型温度为170-195℃。

8.作为f形夹具的制造方法的优选技术手段:将注塑模具的进胶口设为扁平状。

9.作为f形夹具的制造方法的优选技术手段:注塑模具上对应筋的根部的位置设有倒角,倒角的半径为2-3mm。

10.作为f形夹具的制造方法的优选技术手段:将注塑模具的进胶口设为藏式大胶口,以直进胶的方式向模具内注塑。

11.作为f形夹具的制造方法的优选技术手段:将注塑机螺杆的转速为70

±

5r/min。

12.本发明以长玻纤聚丙烯替代尼龙玻纤,达到以下技术效果:(1)、收缩率从5%降到1%左右,产品表面无明显收缩变形;(2)、材料成本降10%左右;

(3)、抗压强度提高原来的1.2倍;(4)、实现轻量化,保证产品的可靠性。

13.本发明改进注塑工艺条件,达到以下技术效果:(5)、进胶口改为扁平状,便于避免料中玻纤的断裂;(6)、增强成型过程料的流动性;(7)、成型温度得以降低,无需烘料,达到节能10%左右;(8)、生产效率提升15%左右。

附图说明

14.图1为本发明f形夹具的示意图;图2为本发明注塑主夹体的示意图;图3为图2所示结构的分解示意图;图4为本发明注塑主夹体的另一种示意图;图5为本发明快换夹体的示意图;图6为图5的k-k向剖视图;图中标号说明:10f形夹具,11主夹体,12快换夹体,13导杆,14加力柄,15释放柄,16筋,17加力弹簧,18加力铁片,r倒角;20注塑模具,21上模板,22上模板型腔,23上模板型腔嵌件,24第一滑块,25第二滑块,26下模板型腔,27下模板,28进胶口。

具体实施方式

15.以下结合说明书附图对本发明做进一步说明。

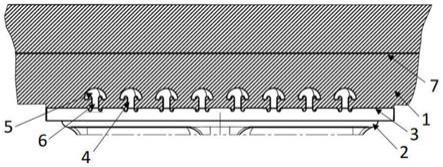

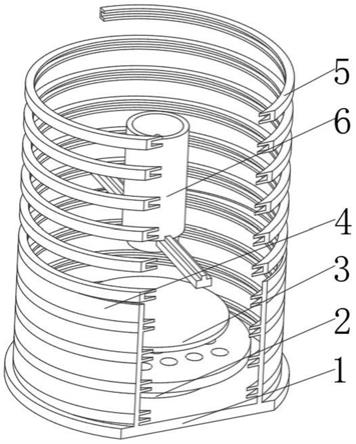

16.f形夹具的制造方法,如图2-3所示,由上模板21、上模板型腔22、上模板型腔嵌件23、第一滑块24、第二滑块25、下模板型腔26、下模板27组成注塑模具20,通过扁平状进胶口28以直进胶的方式向注塑模具的型腔内注塑长玻纤聚丙烯,成型温度为170-195℃。注塑机螺杆的转速为70

±

5r/min。其中,进胶口为5.47mm

×

4mm的藏式大胶口。注塑模具上对应筋的根部的位置设有倒角,倒角的半径为2-3mm。由此可以得到材质为长玻纤聚丙烯(lft-pp gf40)的主夹体构件,而且在注塑件上形成图5所示的筋16,并在筋的根部形成图6所示的倒角r,倒角r的半径为2-3mm。

17.以相同的工艺条件可以注塑得到快换夹体、加力柄。而且,也可如图4所示在同一副模具中设两个型腔进行注塑。

18.长玻纤聚丙烯(如lft-pp gf40)凭借低密度,低成本,高强度的特点,替代尼龙玻纤(pa6 gf30)。

19.本发明通过注塑工艺的变化,使产品保留有较长的玻纤残留长度,确保lft-pp替代pa6 gf30,成型温度从原来的310-300℃,降到170-195℃,同时采用lft-pp后无需烘料,达到节能10%左右,同时模具上作以调整,所有筋位根部导r角(r=2-3mm),以增强成型过程料的流动性。进胶口改为扁平状,便于避免料中玻纤的断裂。实现轻量化,保证产品的可靠性和节约成本10%。

20.本方法对胶口大小进行优化,采用直进胶,开大胶口尺寸(藏式大胶口5.47mm

×

4mm),避免玻璃纤维因胶口过小强力剪切导致玻纤残留强度过短。而且减小和避免注塑件厚壁体的收缩,增强应力集中处的强度。成型温度的降低,也降低了体系粘度,避免体系粘度过大导致剪切作用过强,使玻纤残留长度过短。本方法通过提高螺杆转速(注塑pa6 gf30时转速为50r/min,现提高到70

±

5r/min),使纤维在螺杆中容易发生取向,提高材料的强度。

21.通过对6英寸塑料f夹的试样检测,得到以下项目的检测数据。

22.1.总重量测试:用电子秤称量,检测要求为530g。

23.试样1为548g。

24.试样2为541g。

25.2.尺寸测试:用通用量具测量。

26.试样1:整体尺寸:341mm

×

216mm

×

33mm;杆子尺寸:17.98mm

×

4.89mm(要求18

×

5mm);开口深度:79mm(要求>76mm);最大开口:162mm(要求>152.4mm);步距:6.5mm(要求min5.1mm)。

27.试样2:整体尺寸:337mm

×

208mm

×

33.4mm;杆子尺寸:18mm

×

5mm(要求18mm

×

5mm);开口深度:77mm(要求>76mm);最大开口:157mm(要求>152.4mm);步距:7mm(要求min5.1mm)。

28.3.硬度测试:用洛氏硬度机测量,要求加力铁片硬度为45-55hrc,导杆(铁杆)硬度为55-60hrc。

29.试样1:加力铁片硬度:48-52hrc;导杆(铁杆)硬度:55-59hrc。

30.试样2:加力铁片硬度:45-50.5hrc;导杆(铁杆)硬度:48-55hrc。

31.4.溶剂测试:目测检测,检测标准为将样品浸入制动液,汽油,乙二醇,酒精,松节油溶剂中15分钟,松香水中5秒钟,取出并放置24小时,要求无永久性肿胀,表面侵蚀或性能衰退。

32.试样1:测试后无肿胀、侵蚀或性能衰退。

33.试样2:测试后无肿胀、侵蚀或性能衰退。

34.5.锐边测试:用锐边测试仪测试,检测标准为产品部件边缘无利边导致伤害。

35.试样1:样品无尖点、利边。

36.试样2:样品无尖点、利边。

37.6.跌落测试:用卷尺测量并结合目测,检测标准为闭合夹板,常温下从1.0米高处令产品6个面分别跌落到测试板上,无功能丧失;允许夹头护套脱离。

38.试样1:样品跌落后表面有少量损伤,功能正常,夹紧力正常。

39.试样2:样品跌落后表面有少量损伤,功能正常,夹紧力正常。

40.7. 高低温测试:用高低温试验箱测试,检测标准为正常操作:-20℃~50℃(测试步骤:完好的样品放入高低温中2小时,用最大夹紧力的75%做夹持测试。卸去载荷后,产品没有损坏的迹象)。

41.试样1:测试后外观和功能正常,夹紧力能达到标称夹力。

42.试样2:测试后外观和功能正常,夹紧力能达到标称夹力。

43.8. 夹紧力测试:用压力传感器测试,要求夹力300lbf(137kg)。

44.试样1:样品夹持75mm试块,夹紧力达到137kg正常,样品无变形、损坏。

45.试样2:样品夹持75mm试块,夹紧力达到139kg正常,样品无变形、损坏。

46.9. 夹力衰减测试:用压力传感器测试,要求当夹紧力达到标准夹紧力的时候,要求1分钟后的最小夹紧力为标准夹紧力的85%,5分钟后的最小夹紧力为标准夹紧力的80%,15分钟后的最小夹紧力为标准夹紧力的77%,24小时后的最小夹紧力为标准夹紧力的75%。

47.试样1:样品初始夹力为140.2kg,1分钟后为138.6kg,5分钟后夹力为137kg,15分钟后为135kg,24小时后为131.2kg。

48.试样2:样品初始夹力为150kg,1分钟后为148kg,5分钟后夹力为146.8kg,15分钟后为145.2kg,24小时后为141.5kg。

49.10. 手柄释放力测试:用拉力计测试,要求夹子在夹紧力达到137kg时,按动释放片的力量应小于13.6kg。

50.试样1:样品夹紧力达到137kg时释放柄的释放力为13.2kg。

51.试样2:样品夹紧力达到137kg时释放柄的释放力为12.9kg。

52.11. 耐腐蚀性测试:用水雾试验箱测试,要求产品都必须要能承受48小时水雾测试,48小时后锈点直径小于3mm,生锈面积小于1%,生锈等级要大于6级以上。

53.试样1:48小时后生锈等级为8级。

54.试样2:48小时后生锈等级为8级。

55.12. 夹紧力寿命测试:手工测试,要求使用500次,夹子每次夹紧力至少达到70kg后,打开释放柄卸去力,按此测试500循环后,夹子夹紧力仍然能保证137kg。

56.试样1:样品按137kg满负荷测试500次后正常。

57.试样2:样品按137kg满负荷测试500次后正常。

58.在另外的测试中,用寿命测试机测试,要求按照137kg的70%测试至破坏。样品按137kg的70%力测试达到6148次时加力柄断裂。

59.13. 极限夹力测试:手工测试,要求在标准负载测试后,测试其夹持极限,评估是否有危险;以及失效的状态。

60.试样1:样品夹持75mm厚试块,最大锁紧力达到157kg时夹力上不去,铁杆有弯曲,1pc手柄断裂。

61.试样2:样品夹持75mm厚试块,最大锁紧力达到190kg时夹力上不去,铁杆有弯曲,手柄无破损。

62.依据上述检测项目,判定产品合格。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。