一种利用视觉反馈系统实现自主调节的大型3d打印装置

技术领域

1.本实用新型涉及3d打印领域,尤其涉及一种利用视觉反馈系统实现自主调节的大型3d打印装置。

背景技术:

2.目前,已有的能够进行3d打印热塑性材料的装置大部分使用4自由度框架,通过打印头对材料加热加压,将物料融化后实现层叠打印。这种打印方式存在一些弊端,第一是打印设备以及挤出头的体积比较小,无法进行大型构件以及特定模型的打印;第二是在打印过程中,当一些因为环境或设备本身导致的出料过多/过少或路径偏移的问题发生时,无法进行自我修正,导致打印失败,还有一点就是受打印机自由度以及材料坍塌的影响,无法进行复杂的空间打印;并且传统3d打印机是通过电机转动推挤线状物料的方式进行物料的挤出,利用重力做功进行出料,物料在挤出过程中由于重力因素容易出现出料不均或控制出料延迟大的问题。

技术实现要素:

3.本实用新型所要解决的技术问题是,提供一种利用视觉反馈系统实现自主调节的大型3d打印装置,其能够实现在打印过程中对出料速度与质量的均匀可控以及误差的自我修正。

4.为了解决上述技术问题,本实用新型是通过以下技术方案实现的:一种利用视觉反馈系统实现自主调节的大型3d打印装置,包括驱动系统、框架结构、螺杆挤出装置、快换连接结构、自动供料系统、散热系统、温控/加热系统、外筒结构和视觉反馈系统;所述驱动系统与所述螺杆挤出装置连接且固定在所述框架结构上,所述快换连接结构一端与所述框架结构连接,另一端连接机械臂,通过机械臂可以控制框架结构的移动运行,所述自动供料系统与所述外筒结构连接,实现供料和存料,所述温控/加热系统设置在所述螺杆挤出装置上,实现料温的控制,所述散热系统与所述视觉反馈系统挂载于所述框架结构上,可随时进行快拆作业;所述驱动系统、螺杆挤出装置、自动供料系统、散热系统、温控/加热系统以及视觉反馈系统通过外置的西门子plc进行控制,其中进出料控制、出料速度、加热以及冷却可通过与plc连接的人机交互界面进行操作。

5.进一步地,所述框架结构由中框架、上框架、下框架、封盖、侧板、l型连接片以及导轨组成;所述上框架和下框架分别固定设置在中框架的上下两端,所述封盖固定设置在中框架的前侧,导轨和侧板分别固定设置在中框架的左右两侧,且所述导轨竖向设置,其底部向下延伸在中框架的左侧下方,所述l型连接片具有多个,其通过螺栓固定连接在导轨上,且该l型连接片可以在导轨上上下移动调节;

6.所述驱动系统包括伺服驱动电机、减速机以及与所述减速机传动连接的联轴器,所述伺服驱动电机与所述减速机传动连接,所述减速机通过螺栓固定于所述上框架的顶部,上框架顶部位于减速机的外侧竖向设置有用于支撑固定伺服驱动电机的驱动电机固定

板,所述联轴器位于所述中框架内;

7.所述螺杆挤出装置包括竖向设置的螺杆,所述螺杆上端通过固定设置在下框架上的轴承和端面轴承与设置在中框架内的联轴器传动连接,从而实现与所述减速电机的直连,所述端面轴承和轴承通过固定设置在下框架上的轴承盖连接块连接,其中轴承固定设置在所述轴承盖连接块内,端面轴承固定设置在所述轴承盖连接块的上方;

8.所述快换连接结构包括快换接头,所述快换接头一端通过快换连接板固定在所述中框架的后侧,另一端连接机械臂;

9.所述外筒结构包括套筒,所述套筒套接在螺杆外部,其上端通过法兰盘与所述轴承盖连接块固定连接,下端固定设置有挤出头;

10.所述自动供料系统包括料仓和连接在所述料仓一侧的真空上料管,所述料仓下方连接有透明管,所述透明管与设置在套筒上且与所述套筒内部连通的管支架连接,所述管支架靠近套筒的上端位置,管支架上靠近其两端的部位分别设置一个气动接头安装块,所述气动接头安装块上设置有与所述管支架内部连通的气动接头;

11.所述散热系统由四个直流散热风扇、基座连接板、散热基座、冷却控制阀、四个不锈钢喷头和保温罩组成;所述基座连接板和散热基座均呈矩形结构,其中心均设置有上下连通的套接孔,所述基座连接板和散热基座通过套接孔套接在外筒结构外部,其中基座连接板通过l型连接片固定连接在导轨下端,所述散热基座通过螺栓固定连接在基座连接板底部,散热基座四个对称面上各设置有一个散热口,四个直流散热风扇通过螺栓分别固定安装在四个散热口上,所述散热基座内部以其中心套接孔为中心圆形阵列有四个导向型散热通道,四个导向型散热通道一端与套接孔连通,另一端分别与四个散热口连通,所述四个不锈钢喷头分别固定设置在所述散热基座的四个对角上,所述保温罩套接在挤出头的外部,其顶部与所述散热基座的底部固定连接,所述冷却控制阀通过螺栓安装在导轨上,其一端与外部气泵连接,另一端通过气路与所述不锈钢喷头连接,所述不锈钢喷头的下端喷嘴与延伸在保温罩底部下方的挤出头相对应;

12.所述温控/加热系统包括固定设置在所述侧板外侧的四个温控器以及上下分布于所述套筒四个位置的四个环形加热片,每个环形加热片中部设置有一个温度传感器,四个温度传感器通过导线分别与四个温控器连接,温控器通过温度传感器实时回传的温度启停所述环形加热片,进而实现对温度的自动控制;

13.所述视觉反馈系统由深度相机与相机支架组成,所述深度相机通过螺栓固定连接在所述相机支架下端,其位于挤出头的侧面且与所述挤出头相对应,所述相机支架上端通过l型连接片固定连接在导轨上;所述深度相机可实时拍摄打印物料的形态,所得图像数据经计算机实时处理,通过内置于机械臂的mxautomation程序对工作中的机械臂工作速度进行实时控制,进而调节打印物料的宽度与打印速度,在打印过程中可以实现误差的自我修复以及计算机端的远程控制。

14.进一步地,所述料仓顶部设置有灰尘过滤器。

15.进一步地,所述套筒外部设置有隔热层,所述环形加热片固定设置在隔热层和套筒之间,其中位于最下方的环形加热片设置在套筒下端的挤出头处,设置在环形加热片中部的温度传感器其一端与套筒外侧对应,另一端穿过对应的环形加热片和隔热层与所述温控器导线连接。

16.进一步地,所述管支架与套筒之间通过固定设置在套筒上且与所述套筒内外连通的隔热过渡板连接。

17.进一步地,所述隔热过渡板上设置有槽口,所述槽口直径为1.5mm。

18.进一步地,所述透明管的外壁设置有光电传感器。

19.进一步地,所述机械臂为kuka机械臂。

20.与现有技术相比,本实用新型的有益之处在于:这种利用视觉反馈系统实现自主调节的大型3d打印装置采用螺杆加热挤出的方式,可以适配更大直径的打印头,采用伺服控制螺杆转速实现物料挤出可控,独立设计的散热系统保证物料在挤出后快速冷却成型,视觉反馈系统可实时控制机械臂作业速度,进而调整物料挤出宽度,保证了打印物件的精度与质量。

附图说明

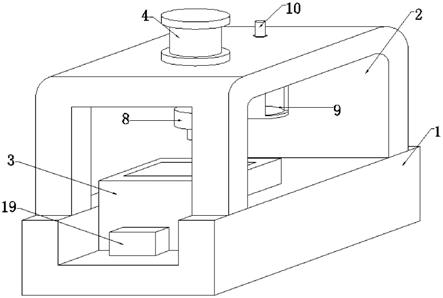

21.图1是本实用新型立体结构示意图;

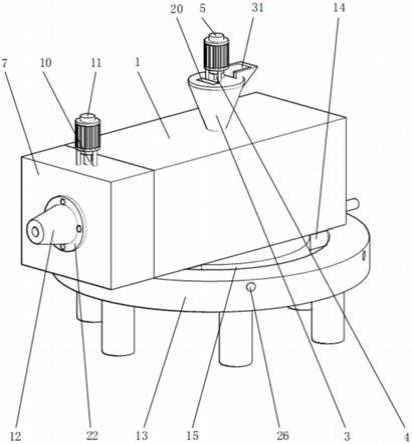

22.图2是本实用新型主视结构剖面图;

23.图3是本实用新型温控位置局部放大图;

24.图4是本实用新型散热系统和视觉反馈系统位置局部放大图;

25.图5是本实用新型散热系统拆分结构示意图;

26.图6是本实用新型视觉反馈系统工作原理示意图;

27.图7是本实用新型与机械臂之间装配结构示意图。

28.图中:1、驱动系统;101、伺服驱动电机;102、减速机;103、联轴器;104、驱动电机固定板;2、框架结构;201、中框架;202、上框架;203、下框架;204、封盖;205、侧板;206、l型连接片;207、导轨;3、螺杆挤出装置;301、螺杆;302、端面轴承;303、轴承;304、轴承盖连接板;4、快换连接结构;401、快换连接板;402、快换接头;5、自动供料系统;501、料仓;502、真空上料管;503、隔热过渡板;504、透明管;505、光电传感器;506、管支架;507、灰尘过滤器;508、气动接头安装块;509、气动接头;6、散热系统;601、直流散热风扇;602、基座连接板;603、散热基座;604、冷却控制阀;605、不锈钢喷头;606、保温罩;7、温控/加热系统;701、温度传感器;702、温控器;8、外筒结构;801、法兰盘;802、套筒;803、挤出头;804、环形加热片;805、隔热层;9、视觉反馈系统;901、深度相机;902、相机支架。

具体实施方式

29.下面结合附图和具体实施方式对本实用新型进行详细描述。

30.图1和图2所示一种利用视觉反馈系统实现自主调节的大型3d打印装置,包括驱动系统1、框架结构2、螺杆挤出装置3、快换连接结构4、自动供料系统5、散热系统6、温控/加热系统7、外筒结构8和视觉反馈系统9;所述驱动系统1与所述螺杆挤出装置3连接且固定在所述框架2结构上,所述快换连接结构4一端与所述框架结构2连接,另一端连接机械臂,所述机械臂为kuka机械臂,通过机械臂可以控制框架结构2的移动运行,所述自动供料系统5与所述外筒结构8连接,实现供料和存料,所述温控/加热系统7设置在所述螺杆挤出装置3上,实现料温的控制,所述散热系统6与所述视觉反馈系统9挂载于所述框架结构2上,可随时进行快拆作业,且所述散热系统6可对打印模型及温控/加热系统7中的加热模块进行散热,确

保打印精度并减小加热热惯性,以提高温度控制精度,所述视觉反馈系统9使本套打印装置在打印过程中可以实现误差的自我修复以及计算机端的远程控制;所述驱动系统1、螺杆挤出装置3、自动供料系统5、散热系统6、温控/加热系统7以及视觉反馈系统9通过外置的西门子plc进行控制,其中进出料控制、出料速度、加热以及冷却可通过与plc连接的人机交互界面进行操作。

31.为了便于驱动系统1、螺杆挤出装置3、快换连接结构4、自动供料系统5、散热系统6、温控/加热系统7、外筒结构8和视觉反馈系统9利用框架结构2连接安装,所述框架结构2由中框架201、上框架202、下框架203、封盖204、侧板205、l型连接片206以及导轨207组成;所述上框架202和下框架203分别固定设置在中框架201的上下两端,所述封盖204固定设置在中框架201的前侧,导轨207和侧板205分别固定设置在中框架201的左右两侧,且所述导轨207竖向设置,其底部向下延伸在中框架201的左侧下方,所述l型连接片206具有多个,其通过螺栓固定连接在导轨207上,且该l型连接片206可以在导轨207上上下移动调节。

32.为了能够实现螺杆挤出装置3的速度可控,所述驱动系统1包括伺服驱动电机101、减速机102以及与所述减速机102传动连接的联轴器103,所述伺服驱动电机101与所述减速机102传动连接,所述减速机102通过螺栓固定于所述上框架202的顶部,上框架202顶部位于减速机102的外侧竖向设置有用于支撑固定伺服驱动电机101的驱动电机固定板104,所述联轴器103位于所述中框架201内。

33.为了能够实现在打印过程中出料速度与质量均匀可控,所述螺杆挤出装置3包括竖向设置的螺杆301,通过设计螺杆301的螺距与深度等参数,可以确保物料挤出的均匀性;所述螺杆301上端通过固定设置在下框架203上的轴承303和端面轴承302与设置在中框架201内的联轴器103传动连接,从而实现与所述减速电机102的直连,所述端面轴承302和轴承303通过固定设置在下框架203上的轴承盖连接块304连接,其中轴承303固定设置在所述轴承盖连接块304内,端面轴承302固定设置在所述轴承盖连接块304的上方;采用螺杆挤出的方式相较于传统3d打印机通过电机转动推挤线状物料的方式,最大限度的减小了重力做功对出料的影响,有效防范了在挤出过程中由于重力因素导致的出料不均或控制出料延迟大的问题。

34.为了便于打印装置与机械臂之间的快速拆装,所述快换连接结构4包括快换接头402,所述快换接头402一端通过快换连接板401固定在所述中框架201的后侧,另一端连接机械臂,通过机械臂的气动控制阀在通路时实现快速安装与拆卸,保证效率和安全性。

35.为了能够将所述外筒结构8包括套筒802,所述套筒802套接在螺杆301外部,其上端通过法兰盘801与所述轴承盖连接块304固定连接,下端固定设置有挤出头803。

36.为了能够实现自动供料,所述自动供料系统5包括料仓501和连接在所述料仓501一侧的真空上料管502,所述料仓501下方连接有透明管504,所述透明管504与设置在套筒802上且与所述套筒802内部连通的管支架506连接,所述管支架506靠近套筒802的上端位置,管支架506上靠近其两端的部位分别设置一个气动接头安装块508,所述气动接头安装块508上设置有与所述管支架506内部连通的气动接头509;所述自动供料系统5后接一个全套的自动烘干、自动出料、自动吸料以及上料总成,该总成由烘干机、吸料盒、控制器等组成,实现物料的保温烘干、自动上料及自动停止,本实用新型所采用的自动供料系统是15kg级颗粒干燥机及其配套设备,确保打印过程不会受到物料中杂质或水分的干扰。

37.如图5所示,为了防止温控/加热系统7产生的热惯性造成温控精度的下降,导致在打印过程中物料因加热温度不稳定而产生的碳化以及玻璃化现象,影响打印模型的质量,所述散热系统6由四个直流散热风扇601、基座连接板602、散热基座603、冷却控制阀604、四个不锈钢喷头605和保温罩606组成;所述基座连接板602和散热基座603均呈矩形结构,其中心均设置有上下连通的套接孔,所述基座连接板602和散热基座603通过套接孔套接在外筒结构8外部,其中基座连接板602通过l型连接片206固定连接在导轨207下端,所述散热基座603通过螺栓固定连接在基座连接板602底部,散热基座603四个对称面上各设置有一个散热口,四个直流散热风扇601通过螺栓分别固定安装在四个散热口上,所述散热基座603内部以其中心套接孔为中心圆形阵列有四个导向型散热通道,四个导向型散热通道一端与套接孔连通,另一端分别与四个散热口连通,所述四个不锈钢喷头605分别固定设置在所述散热基座603的四个对角上,所述保温罩606套接在挤出头803的外部,其顶部与所述散热基座603的底部固定连接,所述冷却控制阀604通过螺栓安装在导轨207上,其一端与外部气泵连接,另一端通过气路与所述不锈钢喷头605连接,所述不锈钢喷头605的下端喷嘴与延伸在保温罩606底部下方的挤出头803相对应。

38.如图2和图3所示,为了能够达到加热控温目的,所述温控/加热系统7包括固定设置在所述侧板205外侧的四个温控器702以及上下分布于所述套筒802四个位置的四个环形加热片804,每个环形加热片804中部设置有一个温度传感器701,四个温度传感器701通过导线分别与四个温控器702连接,温控器702通过温度传感器701实时回传的温度启停所述环形加热片804,进而实现对温度的自动控制;所述温度传感器701为铂电阻温度传感器,其精度可达0.5℃。

39.如图4所示,为了能够实时了解打印物料的形态,便于对打印速度进行控制,所述视觉反馈系统9由深度相机901与相机支架902组成,所述深度相机901通过螺栓固定连接在所述相机支架902下端,其位于挤出头803的侧面且与所述挤出头803相对应,所述相机支架902上端通过l型连接片206固定连接在导轨207上;如图6所示,所述深度相机901可实时拍摄打印物料形态,所得图像数据经计算机实时处理,通过内置于kuka机械臂的mxautomation程序对工作中机械臂的工作速度进行实时控制,进而调节打印物料的宽度与打印速度,在打印过程中可以实现误差的自我修复以及计算机端的远程控制。

40.为了防止灰尘进入料仓501中,影响物料的质量,所述料仓501顶部设置有灰尘过滤器507。

41.为了能够对套筒802有效保温、减少能耗,又能实现隔热功能,防止外壳部分过热损伤打印装置外部的元器件,所述套筒802外部设置有隔热层805,所述隔热层805由陶瓷纤维材料制作而成,该材料可以承受1000

°

以上的温度,所述环形加热片804固定设置在隔热层805和套筒802之间,其中位于最下方的环形加热片804设置在套筒802下端的挤出头803处,设置在环形加热片804中部的温度传感器701其一端与套筒802外侧对应,另一端穿过对应的环形加热片804和隔热层805与所述温控器702导线连接。

42.为了便于管支架506与套筒802内部连通,便于物料进入,所述管支架506与套筒802之间通过固定设置在套筒802上且与所述套筒802内外连通的隔热过渡板503连接,所述套筒802上设置有内外连通的进料口,所述过渡板503固定安装在该进料口上,所述隔热过渡板503采用隔热材料制造而成,可以防止套筒802在长时间工作过程中,由于整体过热导

致物料在套筒802的进料口处软化,避免物料在管支架506和套筒802接触的地方产生堆积现象;

43.为了使料仓501内的空间与其外部的大气压一致,防止气体压入套筒802内,使挤出的物料含有气泡,所述隔热过渡板503上设置有槽口,所述槽口直径为1.5mm。

44.为了能够可对料仓501内的物料余量进行实时检测,并输出信号给上料总成,以便上料总成控制上料系统进行实时供料的启停,所述透明管504的外壁设置有光电传感器505。

45.其具体工作原理如下:如图7所示,本打印装置通过快换连接结构4安装在机械臂上,在打印工作中,选择的材料为petg颗粒,材料在进入套筒802和螺杆301之前,上料总成会先除去物料中的水分,使颗粒充分干燥,然后上料总成中的气动阀控制真空上料管502产生负压,将物料从上料总成的料箱中抽取到料仓501中,料仓501上的灰尘过滤器507能够确保对物料中多余的灰尘杂质等进行去除,料仓501下方透明管504外壁装有处安装的光电传感器505可对料仓501内的物料余量进行实时检测,并输出信号给上料总成的控制系统,以便控制系统进行实时进行供料的启停;料仓501内的物料通过管支架506进入套筒802内,设置在套筒802外部的四个环形加热片804通过外部供电对整个套筒802进行加热,形成能够对物料融化的加热模块,四个温度传感器701可实时获得当前的局部温度并回传到温控器702,温控器702将实时获得的温度数据与预先的设定值做对比,实时通过继电器控制环形加热片804的启停,以达到控制温度的目的,加热后的套筒802可以对进入内部的物料加热融化;伺服驱动电机101通过减速机102和联轴器103向螺杆301输出正向扭矩,带动螺杆301顺时针旋转,从而带动套筒802内的物料在被加热融化的同时均匀地向挤出头803端输送,通过伺服驱动电机101、减速机102、联轴器103能够伺服控制螺杆301的转速,保证挤出物料的可调性;套筒802在受到环形加热片804加热后产生较高的热量,套筒802产生的热量不易散发,造成一定的热惯性,因此,在打印中,控制系统启动直流散热风扇601对加热模块进行散热,以抵消其热惯性,确保温度控制的精确性;物料经过料筒802加热融化挤出后,其物理性质仍然处于一种固体与液体之间的粘稠状态,在未完全固化前,材料受自生重力以及相邻层材料之间的相互作用下会产生不可控的塌陷、弯折甚至于流动现象,在打印过程中通过与外部气泵连接的四个不锈钢喷头605以高压气流对打印模型进行快速降温,对称分布于四个方向上的不锈钢喷头605可保证打印模型受力的均匀性,不会出现由于单侧受力过大导致的变形问题;在挤出头803外部设置有挂载于散热基座603上的保温罩606,可保证在散热系统6运作时,挤出头803不会受风环境影响快速失温而导致挤出头803的堵塞问题。

46.这种利用视觉反馈系统实现自主调节的大型3d打印装置采用螺杆加热挤出的方式,可以适配更大直径的打印头,采用伺服控制螺杆转速实现物料挤出可控,独立设计的散热系统6保证物料在挤出后快速冷却成型,视觉反馈系统9可实时控制机械臂作业速度,进而调整物料挤出宽度,保证了打印物件的精度与质量。

47.需要强调的是:以上仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。