1.本发明属于挤塑设备技术领域,更为具体地,涉及一种挤塑机头及挤塑 方法。

背景技术:

2.近年光缆的应用形式和环境多样化,对接入网用的光缆要求越来越高。 国内光缆的需求量越来越多,且应用环境越来越复杂多样,因而新型光缆的 应用越来越多,但是,目前的光缆的挤塑装置无法满足上述对光缆的需求。

3.例如,目前已有的挤塑机头装置(专利号:201810420852.4),可调式色 条挤塑机头。该可调式色条挤塑机头,包括:机头主体,其上端设有注胶口; 模套,其可拆卸地设置在机头主体上,模套内还设有储料区,储料区与注胶 口连通,且储料区上设有条形通孔;以及色条定位环,其嵌设在模套内,且 色条定位环可在模套内旋转,色条定位环上设有至少一列色条定位孔列,色 条定位孔列至少包括两个沿色条定位环轴向和周向间隔设置的色条定位孔, 当色条定位环旋转时,条形通孔可依次与一个色条定位孔连通。

4.目前的挤塑装置存在以下不足:机头及模具、色条注入均是单一纵向套 塑,方向不可改变,无法满足更多样式光缆生产;并且单一纵向套塑导致加 强件围绕缆芯包裹分布不均匀。

技术实现要素:

5.鉴于上述问题,本发明的目的是提供一种挤塑机头及挤塑方法,以解决 目前的在现有技术中,机头及模具、色条注入均是单一纵向套塑,方向不可 改变,无法满足更多样式光缆生产;以及单一纵向套塑导致加强件围绕缆芯 包裹分布不均匀等问题。

6.本发明提供一种挤塑机头,其特征在于,包括旋转进料装置、注塑模具、 色条模具和成型模;其中,

7.所述旋转进料装置包括旋转轴和带动所述旋转轴转动的传动装置,在所 述旋转轴的内部设置有缆芯中间孔,所述缆芯中间孔包括缆芯输入端和缆芯 输出端;在所述缆芯输出端设置有导向模芯,在所述导向模芯的侧壁上设置 有斜孔,在所述导向模芯的中部设置有与所述缆芯输出端连通的缆芯输出口;

8.在所述导向模芯的外侧套设有外模,所述外模呈喇叭状,喇叭口的大端 口套设在所述导向模芯的外侧,所述外模的内部的中部通孔与所述缆芯输出 口连通;

9.所述注塑模具套设在所述旋转轴的缆芯输出端的外侧,在所述注塑模具 的侧壁上设置有套塑料入口;在所述外模的内侧壁、所述导向模芯的斜孔和 所述套塑料入口之间形成注塑进料路径;

10.所述色条模具包括设置在所述注塑模具远离旋转轴一端的色条料注塑内 模和设置在所述色条料注塑内模的内部的色条定位模;在所述色条料注塑内 模的侧壁上设置有色条入料口;在所述外模的外侧壁、所述色条定位模的内 侧壁和所述色条入料口之间形成色条进料路径;

11.在所述色条定位模的中部设置有与所述外模的中部通孔连通的缆芯通 孔;在所述缆芯通孔的内侧壁上设置有色条料槽口;

12.所述成型模设置在所述色条定位模的缆芯通孔的缆芯输出侧。

13.此外,优选的方案是,还包括设置在所述注塑模具和所述色条模具外部 的机头主体;在所述机头主体的侧壁上设置有光缆旋转输出口和色条注胶口; 所述光缆旋转输出口与所述成型模的光缆出口连通;所述色条注胶口设置在 所述色条料注塑内模的上方。

14.此外,优选的方案是,在所述机头主体的内部设置有模具腔体、导向模 芯定位孔和旋转轴腔体;所述注塑模具和所述色条模具均设置在所述模具腔 体内;所述导向模芯设置在所述导向模芯定位孔内;所述旋转轴设置在所述 旋转轴腔体内。

15.此外,优选的方案是,在所述光缆旋转输出口处设置有成型模压盖;所 述成型模压盖的一端与所述成型模连接,另一端设置在所述机头主体的外部; 在所述成型模压盖的内部设置有与所述成型模的内部的光缆通孔连通的光缆 出口。

16.此外,优选的方案是,在所述注塑模具的靠近所述旋转轴的缆芯输入端 的端部设置有注塑模具压盖;通过所述注塑模具压盖将所述注塑模具与所述 旋转轴和所述机头主体固定。

17.此外,优选的方案是,所述传动装置包括减速机;所述减速机通过法兰 与所述注塑模具压盖连接;所述法兰套设在所述旋转轴的外部。

18.此外,优选的方案是,在所述机头主体上设置有套塑料注入装置连接口; 在所述套塑料注入装置连接口内设置有套塑料注入装置;所述套塑料注入装 置的注入口设置在所述机头主体的外侧;所述套塑料注入装置的输出口与所 述注塑模具的套塑料入口连通。

19.此外,优选的方案是,所述套塑料注入装置连接有加热装置;在所述加 热装置处设置有第一温度监测孔;和/或,在所述机头主体的侧壁上还设置有 第二温度监测孔和压力监测孔。

20.此外,优选的方案是,在所述色条料注塑内模的侧壁上均匀设置有至少 两个色条入料口;和/或,所述导向模芯的侧壁上均匀设置有至少两个斜孔。

21.本发明提供一种挤塑方法,利用如上所述的挤塑机头对光电缆进行挤塑 加工,包括如下步骤:

22.s1、将缆芯由所述旋转轴的缆芯输入端放入至所述旋转轴内部的缆芯中 间孔内,通过所述导向模芯对所述旋转轴内部的缆芯进行定位,启动所述传 动装置,使所述旋转轴旋转输送所述缆芯,得到待加工缆芯结构;

23.s2、通过所述注塑模具上的套塑料入口向所述待加工缆芯结构加入套塑 料原料,使套塑料原料通过所述注塑进料路径均匀分布于所述外模的内侧壁 与所述缆芯的外表面,得到注塑缆芯结构;

24.s3、通过所述色条料注塑内模上的色条入料口向所述注塑缆芯结构加入 色条染料,使所述色条染料通过所述色条进料路径均匀分布于所述外模的外 侧壁与所述色条定位模之间,再通过所述色条定位模的色条料槽口涂覆于所 述注塑缆芯结构的外表面,得到染色注塑缆芯结构;

25.s4、通过所述成型模对所述染色注塑缆芯结构的外壁进行挤压成型,得 到光电缆。

26.从上面的技术方案可知,本发明提供的挤塑机头及挤塑方法,通过设置旋 转轴、在旋转轴的内部设置有缆芯中间孔、以及设置在旋转轴的缆芯输出端 外侧的注塑模具和色条模具,能够使套塑材料和色条材料均以旋转的方式加 工至缆芯表面,以旋转方式完成光缆表面的套塑,使加强件围绕缆芯包裹分 布均匀,此类结构的光缆可以用多根加强件分散常规光缆中心加强件的受力, 直接降低中心加强件直径,重量更轻,直径更小;通过旋转的方式对套塑后 的缆芯进行染色能够多条色带同时进行,配合不同模具可改变光缆外形,以 满足更多样式光缆生产;通过在缆芯输出端设置有导向模芯,以及各个模具 精密配合,有效防止缆芯与外皮壁厚偏差问题,解决传统机头调偏心问题。

27.为了实现上述以及相关目的,本发明的一个或多个方面包括后面将详细 说明的特征。下面的说明以及附图详细说明了本发明的某些示例性方面。然 而,这些方面指示的仅仅是可使用本发明的原理的各种方式中的一些方式。 此外,本发明旨在包括所有这些方面以及它们的等同物。

附图说明

28.通过参考以下结合附图的说明,并且随着对本发明的更全面理解,本发 明的其它目的及结果将更加明白及易于理解。在附图中:

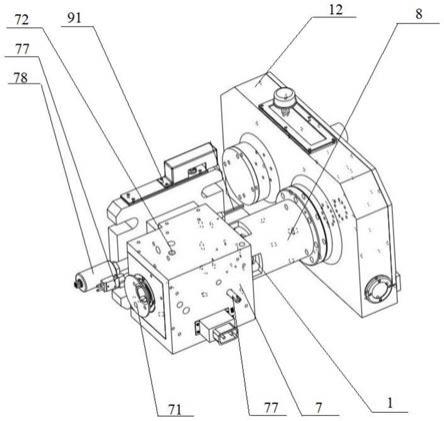

29.图1为根据本发明实施例的挤塑机头的结构示意图;

30.图2为根据本发明实施例的挤塑机头的内部结构示意图;

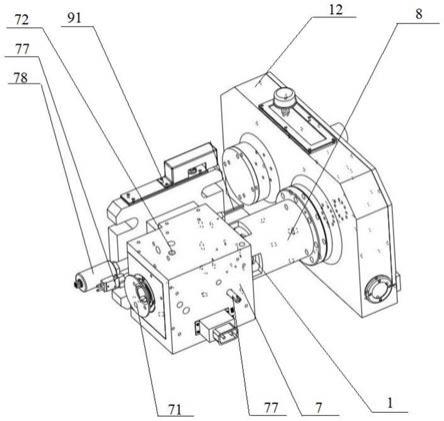

31.图3为根据本发明实施例的挤塑机头的另一内部结构示意图;

32.图4为根据本发明实施例的导向模芯的结构示意图;

33.图5为根据本发明实施例的外模的结构示意图;

34.图6为根据本发明实施例的注塑模具的结构示意图;

35.图7为根据本发明实施例的色条料注塑内模的结构示意图;

36.图8为根据本发明实施例的色条定位模的结构示意图;

37.图9为根据本发明实施例的机头主体的内部结构示意图;

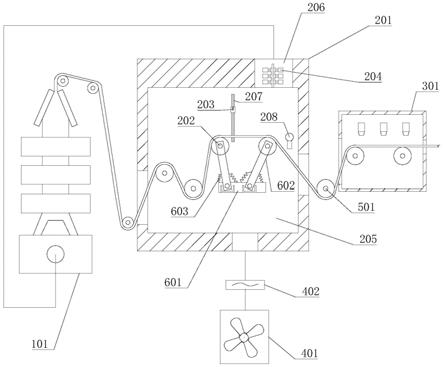

38.图10为根据本发明实施例的挤塑方法的流程图。

39.在附图中,1

‑

进料装置,11

‑

旋转轴,111

‑

缆芯中间孔,112

‑

缆芯输入端, 113

‑

缆芯输出端,12

‑

传动装置,2

‑

注塑模具,21

‑

套塑料入口,22

‑

注塑进料路 径,23

‑

注塑模具压盖,3

‑

色条模具,31

‑

色条料注塑内模,311

‑

色条入料口, 312

‑

色条进料路径,32

‑

色条定位模,321

‑

缆芯通孔,322

‑

色条料槽口,4

‑

成型 模,41

‑

成型模压盖,5

‑

导向模芯,51

‑

斜孔,52

‑

缆芯输出口,6

‑

外模,61

‑

中 部通孔,7

‑

机头主体,71

‑

光缆旋转输出口,72

‑

色条注胶口,73

‑

模具腔体,74

‑ꢀ

导向模芯定位孔,75

‑

旋转轴腔体,76

‑

套塑料注入装置连接口,77

‑

第二温度 监测孔,78

‑

压力监测孔,8

‑

法兰,9

‑

套塑料注入装置,91

‑

加热装置,92

‑

第一 温度监测孔。

40.在所有附图中相同的标号指示相似或相应的特征或功能。

具体实施方式

41.在下面的描述中,出于说明的目的,为了提供对一个或多个实施例的全 面理解,阐述了许多具体细节。然而,很明显,也可以在没有这些具体细节 的情况下实现这些实施例。

42.针对前述提出的目前在现有技术中,机头及模具、色条注入均是单一纵 向套塑,方向不可改变,无法满足更多样式光缆生产;以及单一纵向套塑导 致加强件围绕缆芯包裹分布不均匀等问题,提出了一种挤塑机头及挤塑方法。

43.以下将结合附图对本发明的具体实施例进行详细描述。

44.为了说明本发明提供的挤塑机头,图1示出了根据本发明实施例的挤塑 机头的结构;图2示出了根据本发明实施例的挤塑机头的内部结构;图3示 出了根据本发明实施例的挤塑机头的另一内部结构;图4示出了根据本发明 实施例的导向模芯的结构;图5示出了根据本发明实施例的外模的结构;图6 示出了根据本发明实施例的注塑模具的结构;图7示出了根据本发明实施例 的色条料注塑内模的结构;图8示出了根据本发明实施例的色条定位模的结 构;图9示出了根据本发明实施例的机头主体的内部结构。

45.如图1至图9共同所示,本发明提供的挤塑机头,包括旋转进料装置1、 注塑模具2、色条模具3和成型模4;其中,旋转进料装置1包括旋转轴11 和带动旋转轴11转动的传动装置12,在旋转轴11的内部设置有缆芯中间孔111,缆芯中间孔111包括缆芯输入端112和缆芯输出端113;在缆芯输出端 113设置有导向模芯5,在导向模芯5的侧壁上设置有斜孔51,在导向模芯5 的中部设置有与缆芯输出端113连通的缆芯输出口52;在导向模芯5的外侧 套设有外模6,外模6呈喇叭状,喇叭口的大端口套设在导向模芯5的外侧, 外模6的内部的中部通孔61与缆芯输出口52连通;注塑模具2套设在旋转 轴11的缆芯输出端113的外侧,在注塑模具2的侧壁上设置有套塑料入口21; 在外模6的内侧壁、导向模芯5的斜孔51和套塑料入口21之间形成注塑进 料路径22;色条模具3包括设置在注塑模具2远离旋转轴11一端的色条料注 塑内模31和设置在色条料注塑内模31的内部的色条定位模32;在色条料注 塑内模31的侧壁上设置有色条入料口311;在外模6的外侧壁、色条定位模 32的内侧壁和色条入料口311之间形成色条进料路径312;在色条定位模32 的中部设置有与外模6的中部通孔61连通的缆芯通孔321;在缆芯通孔321 的内侧壁上设置有色条料槽口322;成型模4设置在色条定位模32的缆芯通 孔321的缆芯输出侧。

46.通过设置旋转轴11、在旋转轴11的内部设置有缆芯中间孔111、以及设 置在旋转轴11的缆芯输出端113外侧的注塑模具2和色条模具3,能够使套 塑材料和色条材料均以旋转的方式加工至缆芯表面,以旋转方式完成光缆表 面的套塑,使加强件围绕缆芯包裹分布均匀,此类结构的光缆可以用多根加 强件分散常规光缆中心加强件的受力,直接降低中心加强件直径,重量更轻, 直径更小;通过旋转的方式对套塑后的缆芯进行染色能够多条色带同时进行, 配合不同模具可改变色条样式,以满足更多样式光缆生产;通过在缆芯输出 端113设置有导向模芯5,以及各个模具精密配合,有效防止缆芯与外皮壁厚 偏差问题,解决传统机头调偏心问题。

47.作为本发明的一个优选方案,还包括设置在注塑模具2和色条模具3外 部的机头主体7;在机头主体7的侧壁上设置有光缆旋转输出口71和色条注 胶口72;光缆旋转输出71口与成型模4的光缆出口连通;色条注胶口72设 置在色条料注塑内模31的上方。通过设置机头主体7能够对其内部的各个模 具进行保护,防止各模具损坏。

48.作为本发明的一个优选方案,在机头主体7的内部设置有模具腔体73、 导向模芯定位孔74和旋转轴腔体75;注塑模具2和色条模具3均设置在模具 腔体内73;导向模芯5设置在导向模芯定位孔内74;旋转轴11设置在旋转 轴腔体75内。通过上述结构设计使机头主

体7的内部结构更加合理化,各内 部结构在机头主体7内部更加稳固。

49.作为本发明的一个优选方案,在光缆旋转输出口71处设置有成型模压盖 41;成型模压盖41的一端与成型模4连接,另一端设置在机头主体7的外部; 在成型模压盖41的内部设置有与成型模4的内部的光缆通孔连通的光缆出 口。通过成型模压盖41能够使成型模4固定,防止工作过程中出现松动。

50.作为本发明的一个优选方案,在注塑模具2的靠近旋转轴11的缆芯输入 端112的端部设置有注塑模具压盖23;通过注塑模具压盖23将注塑模具2与 旋转轴11和机头主体7固定。通过注塑模具压盖23将注塑模具2固定同时 便于与传动装置12连接。由传动装置带动旋转轴11及各模具同时转动。

51.作为本发明的一个优选方案,传动装置12包括减速机;减速机通过法兰 8与注塑模具压盖23连接;法兰8套设在旋转轴11的外部。通过法兰8连接 便于拆装。其中,旋转轴11的外部设置有轴承,在轴承的外侧设置法兰8, 通过法兰8与注塑模具压盖连接23连接。

52.作为本发明的一个优选方案,在机头主体7上设置有套塑料注入装置连 接口76;在套塑料注入装置连接口76内设置有套塑料注入装置9;套塑料注 入装置9的注入口设置在机头主体7的外侧;套塑料注入装置9的输出口与 注塑模具2的套塑料入口21连通。通过套塑料注入装置9能够锁住注塑模具 2的方向,压紧注塑模具压盖23后,使套塑料由套塑料入口21分压到斜孔 51位置,进入到旋转轴的缆芯输出端的端口。在旋转轴11及模具转动的同时 可以正常注入挤塑材料。

53.作为本发明的一个优选方案,套塑料注入装置9连接有加热装置91;在 加热装置91处设置有第一温度监测孔92;和/或,在机头主体7的侧壁上还 设置有第二温度监测孔77和压力监测孔78。通过加热装置91对套塑料进行 加热融化,便于进入到注塑模具2,通过第一温度监测孔92便于对加热的套 塑料的温度进行监测;通过第二温度监测孔77便于对机头主体7的内部进行 温度监测;通过压力监测孔78便于对机头主体7内部的压力进行监测。

54.作为本发明的一个优选方案,在色条料注塑内模31的侧壁上均匀设置有 至少两个色条入料口311;和/或,导向模芯5的侧壁上均匀设置有至少两个 斜孔51。优选为在色条料注塑内模31的圆周的侧壁上均匀设置6个色条入料 口311;在导向模芯5圆周的侧壁上均匀设置6个斜孔51,便于色条料和注 塑料对缆芯的染色和注塑。

55.图10示出了根据本发明实施例的挤塑方法的流程。

56.结合附图1至10共同所示,本发明提供的挤塑方法,利用如上所述的挤 塑机头对光电缆进行挤塑加工,包括如下步骤:

57.s1、将缆芯由旋转轴11的缆芯输入端112放入至旋转轴11内部的缆芯 中间111孔内,通过导向模芯5对旋转轴11内部的缆芯进行定位,启动传动 装置12,使旋转轴11旋转输送缆芯,得到待加工缆芯结构;

58.s2、通过注塑模具2上的套塑料入口21向待加工缆芯结构加入套塑料原 料,使套塑料原料通过注塑进料路径22均匀分布于外模6的内侧壁与缆芯的 外表面,得到注塑缆芯结构;

59.s3、通过色条料注塑内模31上的色条入料口311向注塑缆芯结构加入色 条染料,使色条染料通过色条进料路径312均匀分布于外模6的外侧壁与色 条定位模32之间,再通过色条定位模32的色条料槽口322涂覆于注塑缆芯 结构的外表面,得到染色注塑缆芯结

构;

60.s4、通过成型模4对染色注塑缆芯结构的外壁进行挤压成型,得到光电 缆。

61.通过上述具体实施方式可看出,本发明提供的挤塑机头及挤塑方法,通过 设置旋转轴、在旋转轴的内部设置有缆芯中间孔、以及设置在旋转轴的缆芯 输出端外侧的注塑模具和色条模具,能够使套塑材料和色条材料均以旋转的 方式加工至缆芯表面,以旋转方式完成光缆表面的套塑,使加强件围绕缆芯 包裹分布均匀,此类结构的光缆可以用多根加强件分散常规光缆中心加强件 的受力,直接降低中心加强件直径,重量更轻,直径更小;通过旋转的方式 对套塑后的缆芯进行染色能够多条色带同时进行,配合不同模具可改变色条 样式,以满足更多样式光缆生产;通过在缆芯输出端设置有导向模芯,以及 各个模具精密配合,有效防止缆芯与外皮壁厚偏差问题,解决传统机头调偏 心问题。

62.如上参照附图以示例的方式描述了根据本发明提出的挤塑机头及挤塑方 法。但是,本领域技术人员应当理解,对于上述本发明所提出的挤塑机头及 挤塑方法,还可以在不脱离本发明内容的基础上做出各种改进。因此,本发 明的保护范围应当由所附的权利要求书的内容确定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。