1.本发明属于丙交酯制备工艺领域,具体涉及一种结晶多孔聚合物材料限域催化丙交酯的合成方法。

背景技术:

2.聚乳酸(pla)是市场上主要的合成生物基塑料,其应用范围非常广泛。pla制品可以充分替代当前化石基塑料制品,其废弃物在短期内可以完全生物降解,所以它在生命周期评估中具有良好的环境性能。

3.合成聚乳酸的单体材料有乳酸和丙交酯,其中丙交酯为乳酸的环状二聚体,聚乳酸的化学合成方法包括丙交酯开环聚合法(也称两步法)和乳酸直接缩聚法,两步法工艺流程如下:乳酸、催化剂

→

常压蒸馏

→

减压蒸馏

→

丙交酯粗品

→

丙交酯纯化

→

开环聚合

→

后处理

→

聚乳酸产品,两步法可以获得更高相对分子质量的聚乳酸产品,但是增加反应步骤使得工艺路线较一步法复杂并且中间体丙交酯易吸水。

4.目前工业上采取两步法制备丙交酯,首先乳酸脱水缩合形成乳酸低聚物,然后低聚物高温催化裂解得到丙交酯,生产丙交酯主要使用金属盐催化剂,主要是锌或锡的化合物。整个制备过程需要在高温、负压以及催化的条件下进行,期间为了提高整体收率,未反应物要回流重复利用,最后通过一定的提纯手段获得合格的丙交酯产品。丙交酯生产工艺主要包括缩聚、解聚环化和提纯几个单元。生产丙交酯主要使用金属盐催化剂,主要是锌或锡的化合物。

5.传统工业上的两步法制备丙交酯,产率较低,生成的低聚物量多,影响其制备因素偏多,提纯困难,最终导致成本过高。使用的金属催化剂容易污染产品、可能对环境造成污染,不符合环保理念,产率低等等。

6.现有的生产丙交酯工艺主流采用金属催化剂,主要是锌和锡的化合物,如氧化锌、辛酸亚锡、氯化亚锡等,南京大学研究团队最新发现有机胍类催化剂和碱金属催化剂也可以用于丙交酯和聚乳酸的生产。但当前使用的催化剂仍存在以下几个问题:

7.(1)部分催化剂由于是粉末状固体,与乳酸难以完全互溶且很难直接加入真空系统,最终影响丙交酯收率;

8.(2)金属类催化剂易在丙交酯内形成残留,不利于绿色环保的理念,必须严格控制金属残留量。

9.(3)有机胍类催化剂不含金属元素,是未来极具发展潜力的绿色催化剂,但此类催化剂尚未在世界范围内广泛使用,其化学性能和经济性还有待于在工程放大实验中进一步验证。

10.丙交酯是两步法制备聚乳酸的关键,因为丙交酯的纯度决定了丙交酯开环聚合成聚乳酸的分子长度及使用价值。传统提纯丙交酯的方法主要是重结晶。用于制作手术缝合线等相对高分子量聚合物的丙交酯需重结晶四次,其一次回收率最大只达93.1%,且提纯过程要浪费大量溶剂,溶剂回收困难,使成本增加,这是间接聚合法成本居高不下的主要原

因。

技术实现要素:

11.本发明是为了克服现有技术中存在的缺点而提出的,其目的是提供一种结晶多孔聚合物材料限域催化丙交酯的合成方法。

12.本发明是通过以下技术方案实现的:

13.一种结晶多孔聚合物材料限域催化丙交酯的合成方法,包括以下步骤:

14.(ⅰ)合成催化剂

15.将化合物a、化合物b、均三甲苯和1,4

‑

二氧六环放入反应容器中,混合均匀后再加入醋酸,脱气后真空密封,置于烘箱中干燥,干燥后滤出沉淀,通过索氏提取器洗涤,洗涤完成后真空干燥,得到固体催化剂;

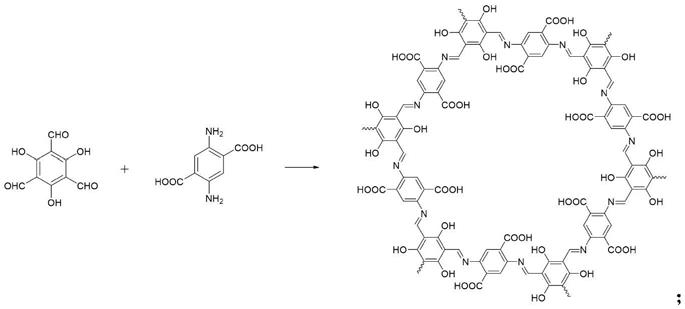

16.所述化合物a的结构式为:

[0017][0018]

其中r1=oh,ch3,och3,c2h5,f,cl,br,i;

[0019]

所述化合物b的结构式为:

[0020][0021]

其中r2=cooh,ch3,och3,c2h5,f,cl,br,i;

[0022]

(ⅱ)限域催化丙交酯的合成

[0023]

将步骤(ⅰ)所得催化剂、溶剂和乳酸加入反应容器中反应,反应结束后缓慢降温,过滤,洗涤,低压去除溶剂,即得粗丙交酯;

[0024]

(ⅲ)提纯丙交酯

[0025]

对步骤(ⅱ)所得粗丙交酯用甲苯和水液液萃取,取有机相低压去除溶剂即得l

‑

丙交酯。

[0026]

在上述技术方案中,所述化合物a的结构式为

[0027]

所述化合物b的结构式为

[0028]

在上述技术方案中,所述步骤(ⅰ)中化合物a和化合物b的摩尔比为4:7;所述均三甲苯、1,4

‑

二氧六环和醋酸的体积比为15:5:1;所述化合物a和均三甲苯的摩尔比为1:25。

[0029]

在上述技术方案中,所述步骤(ⅰ)中脱气方法为冷冻解冻泵循环法。

[0030]

在上述技术方案中,所述步骤(ⅰ)中烘箱干燥的条件为80℃,3天;所述索氏提取器洗涤具体为:采用thf和丙酮各洗涤4小时;所述真空干燥条件为80℃,12小时。

[0031]

在上述技术方案中,所述步骤(ⅱ)中的乳酸为90wt%的l

‑

乳酸。

[0032]

在上述技术方案中,所述步骤(ⅱ)中的溶剂为甲苯或邻二甲苯。

[0033]

在上述技术方案中,所述催化剂和乳酸的质量比为1:10,且催化剂与溶剂的质量体积比为1:1。

[0034]

在上述技术方案中,所述步骤(ⅱ)的反应条件为:反应时长5h,反应温度120℃。

[0035]

在上述技术方案中,所述步骤(ⅱ)洗涤时采用乙腈洗涤。

[0036]

本发明的有益效果是:

[0037]

本发明提供了一种结晶多孔聚合物材料限域催化丙交酯的合成方法,结晶聚合物催化l

‑

乳酸合成l

‑

丙交酯产率达到85.6%,产率比现有文献上报道的h

‑

β分子筛催化的产率高出10%;结晶多孔聚合物材料催化剂,易于制备,对环境友好,产率高,易于回收,且连续七次催化产率保持在70%以上,催化产率保持度远高于现有文献报道的催化剂催化效果。

附图说明

[0038]

图1是本发明实施例1的催化剂催化反应完成后的核磁数据;

[0039]

图2是本发明重复实验中催化剂的xrd数据图(a为第一次催化反应实验前,b为第七次催化反应实验后);

[0040]

图3是本发明重复实验中第一次催化实验后催化剂的核磁数据;

[0041]

图4是本发明重复实验中第二次催化实验后催化剂的核磁数据;

[0042]

图5是本发明重复实验中第三次催化实验后催化剂的核磁数据;

[0043]

图6是本发明重复实验中第四次催化实验后催化剂的核磁数据;

[0044]

图7是本发明重复实验中第五次催化实验后催化剂的核磁数据;

[0045]

图8是本发明重复实验中第六次催化实验后催化剂的核磁数据;

[0046]

图9是本发明重复实验中第七次催化实验后催化剂的核磁数据。

具体实施方式

[0047]

为了使本技术领域的人员更好地理解本发明技术方案,下面结合说明书附图并通过具体实施方式来进一步说明本发明的技术方案。

[0048]

实施例1

[0049]

一种结晶多孔聚合物材料限域催化丙交酯的合成方法,其特征在于:包括以下步骤:

[0050]

(ⅰ)合成催化剂

[0051]

在耐热玻璃管里加入0.6mmol化合物a、0.9mmol化合物b,再加入4ml的均三甲苯和16ml的1,4

‑

二氧六环,超声使介质均匀混合,再加入6ml的3m醋酸,经冷冻

‑

泵

‑

解冻三次脱气后真空密封,置于80℃烘箱中三天,滤出沉淀,通过索氏提取器用thf和丙酮各洗涤四小时,然后在80℃下真空干燥过夜,得到收率为93%的固体催化剂cof

‑

z;

[0052]

所述化合物a的结构式为

[0053]

所述化合物b的结构式为

[0054]

催化剂合成的反应方程式为:

[0055][0056]

(ⅱ)限域催化丙交酯的合成

[0057]

25ml的圆底烧瓶加入10mg的步骤(ⅰ)所得催化剂cof

‑

z,100mg的90wt%的l

‑

la,10ml的甲苯或邻二甲苯,在烧瓶上加入分水器,分水器上连接冷凝管,反应5h,缓慢降温后,过滤,用乙腈洗涤,低压去除溶剂,分别用hplc和1h

‑

nmr计算产率,发现cof

‑

z

‑

1催化后产率最高,为85.6%。cof

‑

z

‑

1对应催化处理后的核磁数据如图1所示。

[0058]

(ⅲ)提纯丙交酯

[0059]

低压去除溶剂后(可明显看到在烧瓶底下析出许多晶体)得到粗丙交酯,用甲苯和水液液萃取,取有机相低压去除溶剂得到纯度为98.5%的l

‑

丙交酯。

[0060]

重复实验:

[0061]

利用与实施例1相同的实验条件进行重复实验。重复实验的实验条件与实施例1相同,重复实验中使用相同的催化剂,为从前一次实验回收催化剂,再按照回收到催化剂的质量确定该次实验中所使用的l

‑

乳酸质量,l

‑

乳酸的质量为催化剂质量的10倍,具体数据如下表。

[0062][0063]

通过上述实验数据以及图2~9对比可以看出,cof

‑

z

‑

1催化剂在邻二甲苯中连续七次催化,产率依旧达70%以上且通过xrd对比,结构依旧保持完整,cof

‑

z

‑

1催化剂具有高稳定性和可重复性。

[0064]

本发明的反应原理:

[0065]

(ⅰ)合成催化剂

[0066][0067]

[0068]

由于催化剂cof

‑

z具有大量的羧基和羟基官能团,能在甲苯和邻二甲苯中电离出氢离子,且cof

‑

z孔径约2.1nm,l

‑

乳酸长度0.4nm左右,因此cof

‑

z可以择型催化且电离的氢离子促使二聚体环化形成丙交酯。

[0069]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。