1.本发明属于深孔镗削加工技术,具体涉及一种深孔扩镗加工装置及其加工方法。

背景技术:

2.在在深孔加工过程中,由于操作者无法直接观察切削过程,同时还需保证加工要达到很高的精确度,故加工难度极大。由于零件深孔的加工质量与产品的设计精度、寿命等密切相关,因此对加工后的零件深孔尺寸公差、弯曲度、粗糙度等方面要求极高。

3.但是,由于深孔镗削加工过程中,切削力的分布不均匀,极易导致刀具加工轨迹发生偏差,且刀具极易振动,导致镗削刀具加工时的磨损严重,并且镗削加工效率低且加工精度不易保证。

技术实现要素:

4.本发明的目的在于提供一种深孔扩镗加工装置及其加工方法,通过粗镗刀具、精镗刀具组合使用,通过支撑部件支撑、导向作用,减弱刀体振动,能够高效、稳定、高精度进行深孔镗削,并提高镗削刀具的使用寿命。

5.为达到上述目的,本发明使用的技术解决方案是:

6.深孔扩镗加工装置,包括:粗镗刀具、精镗刀具,粗镗刀具包括:粗镗本体、导向体,多个导向体活动连接在粗镗本体的外壁上;粗镗本体的前端设置有镗刀固定端和对正端,对正端位于镗刀固定端的外侧;粗镗本体的后端设置有连接端,连接端的外壁上设置有连接螺纹;镗刀固定端纵向设置有镗刀固定通孔,镗刀固定通孔装夹有镗刀头,镗刀固定通孔的外壁上设置有刀头固定螺纹孔,刀头固定螺纹孔安装有刀头固定螺栓,刀头固定螺栓将镗刀头固定在镗刀固定通孔内;粗镗本体设置有油路,油路的一个开口位于连接端的端部中心位置,另一个开口位于粗镗本体的前端部;精镗刀具包括:刀体和刀具,刀体包括:精镗本体、橡皮键、键固定螺钉,精镗本体的前端设置有刀体连接端头,后端设置有刀杆连接端头,刀杆连接端头的外壁设置有刀杆连接螺纹,精镗本体的外壁上连接有固定橡皮键;刀体连接端头纵向设置有刀具固定通孔,在端部设置有连通刀具固定通孔的刀具固定螺纹孔,刀具固定螺钉安装在刀具固定螺纹孔上,刀具装夹在刀具固定通孔内,通过刀具固定螺钉固定;精镗本体设置有冷却通道,冷却通道的一个开口位于精镗本体的前端面,另一个开口位于刀杆连接端头的端面。

7.进一步,粗镗本体的外壁上设置有多个导向槽,导向槽内设置有导向体螺纹沉孔;导向体设置有导向体通孔,导向体固定螺钉穿过导向体通孔连接在导向体螺纹沉孔内,将导向体固定在导向槽内,固定导向体的导向体固定螺钉套装有弹性垫。

8.进一步,镗刀固定端纵向设置有两个镗刀固定通孔,分别为粗镗方孔、精镗方孔,粗镗方孔位于精镗方孔的外侧;镗刀头包括:粗镗刀头、精镗刀头,粗镗方孔装夹有粗镗刀头,精镗方孔装夹有精镗刀头。

9.进一步,精镗本体的外壁上下对称设置有键安装平面,键安装平面设置有键固定

螺纹孔;橡皮键外壁为弧形面,纵向设置有固定通孔,下部设置有键连接片,键连接片的外形为u形,两个端部向上连接在橡皮键内部,键连接片设置有键固定通孔、橡皮键连接通孔,键固定通孔位于固定通孔的下部,橡皮键连接通孔埋设在橡皮键内部;键固定螺钉穿过固定通孔连接在键固定螺纹孔上,将橡皮键连接在键安装平面上。

10.进一步,对正端的外端面设置有对正沉孔,刀体连接端头设置有对正孔和刀具固定螺纹孔,对正孔和刀具固定螺纹孔同心设置,对正孔位于外侧,刀具固定螺纹孔位于内侧。

11.进一步,刀具包括:精镗刀体、浮动镗削刀片、刀片连接螺钉、刀片定位螺钉;精镗刀体在中部纵向设置有刀片安装槽,在前壁面设置有刀片连接通孔,刀片连接通孔为阶梯形长通孔,精镗刀体在上部设置有刀片定位开口;浮动镗削刀片在侧壁上设置有刀片连接螺纹孔,顶部设置有调整块,调整块纵向设置有刀片定位螺纹孔;浮动镗削刀片安装在刀片安装槽内,调整块安装在刀片定位开口内,刀片连接螺钉穿过刀片连接通孔连接在刀片连接螺纹孔上,刀片定位螺钉安装在刀片定位螺纹孔内。

12.进一步,冷却通道的末端设置有两个冷却通道分支,两个冷却通道分支的开口分别位于刀具固定通孔的开口两侧。

13.深孔扩镗加工方法,包括:

14.将粗镗刀具安装在镗刀杆上,利用粗镗刀具对零件内孔进行镗削加工;

15.将精镗刀具与镗刀杆连接,利用精镗刀体配合浮动镗削刀片对内孔进行推镗、拉镗加工,完成内孔精加工。

16.优选的,利用粗镗刀具对零件内孔进行镗削加工的步骤包括:

17.将粗镗刀头初步安装在粗镗方孔内,精镗刀头初步安装在精镗方孔内,利用刀头固定螺栓初步固定粗镗刀头、精镗刀头,连接端利用螺纹连接镗刀杆;

18.将对刀装置与对正端外端面的对正沉孔进行定位连接,确定粗加工切削加工量,使用对刀装置上的数字千分表对粗镗刀头、精镗刀头的伸出量进行调节,调整完毕后利用刀头固定螺栓进行锁紧;

19.将零件装夹在机床上,粗镗刀具随着镗刀杆进入零件内孔,冷却介质从镗刀杆进入连接端、油路,粗镗刀头开始切削时,冷却介质从油路的开口喷射到粗镗刀头、精镗刀头的刀尖,在导向体的导向和支撑作用下,粗镗刀头、精镗刀头对内孔进行镗削加工。

20.优选的,推镗、拉镗加工过程包括:

21.将浮动推镗刀片安装在精镗刀体的侧部,用刀片连接螺钉、刀片定位螺钉初步固定;确定精加工切削加工量后,用刀片连接螺钉、刀片定位螺钉锁紧精镗刀体、浮动推镗刀片;

22.将刀杆连接端头与镗刀杆相连接,对刀装置与对正孔进行定位连接,使用对刀装置上的数字千分表对精镗刀体、浮动推镗刀片的径向长度进行调节,根据镗削加工量确定径向长度,用刀片连接螺钉、刀片定位螺钉锁紧浮动推镗刀片;

23.将浮动推镗刀片与镗刀杆送入内孔进行推镗加工,推镗加工完成后,将浮动推镗刀片与镗刀杆从内孔退出;

24.更换浮动拉镗刀片,将浮动拉镗刀片安装在精镗刀体的侧部,用刀片连接螺钉、刀片定位螺钉初步固定;确定精加工切削加工量后,用刀片连接螺钉、刀片定位螺钉锁紧精镗

刀体、浮动拉镗刀片;

25.将浮动拉镗刀片与镗刀杆送入内孔进行拉镗加工,镗刀杆后退过程中利用精镗刀体、浮动拉镗刀片拉镗加工零件内孔。

26.本发明技术效果包括:

27.(1)、深孔扩镗加工装置及其加工方法适合大口径深孔镗削加工,适用于材料硬度高、冷却润滑条件差、切削力大、振动大的超高强韧钢深孔加工,减振性能有大幅度的提高,大大改善深孔的加工条件,提高了加工精度和表面质量。能够高效、稳定、高精度进行深孔镗削。

28.(2)、粗镗刀具、精镗刀具组合式进行镗孔进行加工,能够一次性完成粗镗、精镗加工,从而提高了深孔镗削加工效率和加工精度。

29.粗镗刀具可装夹粗镗刀头、精镗刀头,可一次性完成粗镗、半精镗加工,从而提高了加工效率。

30.精镗刀具一起完成深孔扩镗加工,具有镗削稳定、加工精度高、范围广的特点。

31.(3)、改进冷却孔角度和规格,使冷却介质能够直接喷射到刀具刀尖位置,达到刀具快速冷却,提升刀具使用寿命。

32.粗镗刀具、精镗刀具都设置有冷却通道,冷却介质通过刀体内孔(冷却通道)直接喷射到刀片,起到很好的润滑效果,显著提高了刀具使用寿命。

33.(4)、通过支撑导向部件起到支撑、导向作用,减弱刀体振动,提高深孔加工精度,提高刀具使用寿命。

34.粗镗刀具采用多个导向体,在切削时,导向体可起支撑防振作用,起到支撑、导向作用,减弱刀体振动。

35.精镗刀具采用导向体结构(橡皮键)起到支撑、导向作用,降低了刀具的振动,从而使得产品能够得到较高的尺寸精度,提高了产品内孔表面质量。

36.(5)、刀具上刀片伸出量能够自由调节,控制镗削加工精度和切削量。

37.(6)、将会产生显著的经济效益,主要表现在以下方面:一是可以提高钢管生产质量,提高产品合格率,降低废品和返修损失,降低质量损失。二是提高钢管深孔加工效率,提高设备利用率,降低生产成本。三是通过提高钢管深孔加工精度,进一步降低身管毛坯加工余量,优化钢管毛坯结构,减小毛坯材料消耗和能源消耗。

附图说明

38.图1是本发明中粗镗刀具的正面结构示意图;

39.图2是本发明中粗镗刀具的俯视图;

40.图3是本发明中粗镗刀具的左视图;

41.图4是本发明中粗镗本体的剖视图。

42.图5是本发明中第一导向体的结构示意图;

43.图6是本发明中第一导向体的俯视图;

44.图7是发明中精镗刀具的结构示意图;

45.图8是本发明中刀体的立体结构示意图;

46.图9是本发明中刀体的主视图;

47.图10是本发明中刀体的纵剖面图;

48.图11是本发明中精镗本体的主视图;

49.图12是本发明中精镗本体的俯视图;

50.图13是本发明中精镗本体的左视图;

51.图14是本发明中橡皮键的纵剖面图;

52.图15是本发明中橡皮键的俯视图;

53.图16是本发明中橡皮键的侧视图;

54.图17是本发明中刀具的结构示意图;

55.图18是本发明中刀具的a

‑

a向剖面图;

56.图19是本发明中刀具的b

‑

b向剖面图;

57.图20是本发明中浮动推镗刀片的结构示意图;

58.图21是本发明中浮动推镗刀片的c

‑

c向剖面图;

59.图22是图20的俯视图;

60.图23是本发明中浮动拉镗刀片的结构示意图;

61.图24是本发明中浮动拉镗刀片的d

‑

d向剖面图;

62.图25是本发明中图23的俯视图。

具体实施方式

63.以下描述充分地示出本发明的具体实施方案,以使本领域的技术人员能够实践和再现。

64.深孔扩镗加工装置,其结构包括:粗镗刀具、精镗刀具,粗镗刀具、精镗刀具配合使用,首先利用粗镗刀具对零件内孔进行镗削加工,完成粗镗加工后,再利用精镗刀具配合浮动镗刀片进行推镗、拉镗加工。

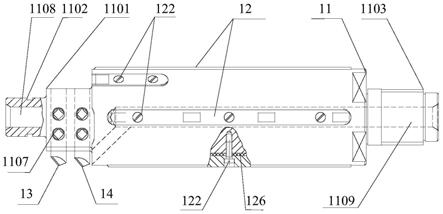

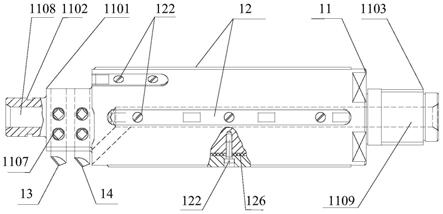

65.如图1所示,是本发明中粗镗刀具的正面结构示意图;如图2所示,是本发明中粗镗刀具的俯视图;如图3所示,是本发明中粗镗刀具的左视图。

66.粗镗刀具,包括:粗镗本体11、导向体12,多个导向体12活动连接在粗镗本体11的外壁上。

67.粗镗本体11材料采用50mn钢,前端设置有镗刀固定端1101和对正端1102,对正端1102位于镗刀固定端1101的外侧,粗镗本体11的后端设置有连接端1103。

68.镗刀固定端1101纵向设置有镗刀固定通孔(镗刀固定通孔用于装夹粗镗刀头13或者精镗刀头14,包括:粗镗方孔1105、精镗方孔1104,粗镗方孔1105位于精镗方孔1104的外侧,可以根据实际使用情况调整位置,粗镗方孔1105用于装夹粗镗刀头13,精镗方孔1104用于装夹精镗刀头14);粗镗方孔1105、精镗方孔1104外壁上设置有刀头固定螺纹孔1106,刀头固定螺纹孔1106安装有刀头固定螺栓1107。

69.对正端1102的外端面设置有对正沉孔1108。

70.连接端1103的外壁上设置有连接螺纹,连接螺纹采用三头右旋方牙螺纹,连接端1103用于连接镗刀杆。

71.如图4所示,是本发明中粗镗本体11的剖视图。

72.粗镗本体11设置有油路1109,油路1109的一个开口位于连接端1103的端部中心位

置,另一个开口位于粗镗本体11的前端部,靠近精镗刀头14、粗镗刀头13的位置。油路1109用于传输冷却介质,保证硫化油通过镗刀杆内腔进入油路1109,再由油路1109喷射到精镗刀头14、粗镗刀头13,达到冷却刀具的目的。

73.粗镗本体11的外壁上设置有多个导向槽,导向槽用于安装导向体12。导向槽内设置有导向体螺纹沉孔1110;导向体12设置有导向体通孔121,导向体固定螺钉122穿过导向体通孔121连接在导向体螺纹沉孔1110内,将导向体12固定在导向槽内。

74.本优选实施例中,多个(三对)导向槽包括:第一导向槽、第二导向槽、第三导向槽,多个导向体12包括:第一导向体123、第二导向体124、第三导向体125。第一导向槽内安装有第一导向体123,第二导向槽内安装有第二导向体124,第三导向槽内安装有第三导向体125。

75.第一导向槽位于粗镗本体11的前部和底部,第三导向槽位于粗镗本体11的顶部和后部,第二导向槽位于粗镗本体11顶部第三导向槽的两侧。

76.第一导向体123、第二导向体124、第三导向体125的端面上设置有反锥度弧面,可防止退刀时划伤孔内壁。固定第一导向体123的导向体固定螺钉122套装有弹性垫126,使得第一导向体123能够随着镗削孔径自行调节高度,使得第一导向体123能更加适应镗削孔内壁,从而更好的起到支撑导向作用。

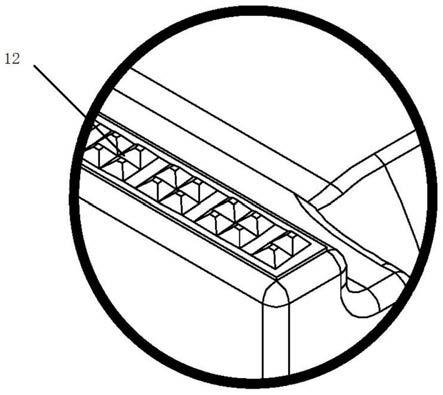

77.如图5所示,是本发明中第一导向体123的结构示意图;如图6所示,是本发明中第一导向体123的俯视图。

78.第一导向体123设置有三个导向体通孔121,并在顶面设置有多个合金支撑127,以增加第一导向体123的耐磨性。

79.使用时,利用刀头固定螺栓1107将粗镗刀头13初步安装在粗镗方孔1105内,将精镗刀头14初步安装在精镗方孔1104内;将连接端1103利用螺纹连接镗刀杆;粗镗刀具与镗刀杆安装完成后,将对刀装置与对正端1102外端面的对正沉孔1108进行定位连接,使用对刀装置上的数字千分表对粗镗刀头13、精镗刀头14的伸出量进行调节,使得粗加工完成切削加工量的80%,精加工完成切削加工量的20%,调整完毕后利用刀头固定螺栓1107进行锁紧。

80.粗镗刀具随着镗刀杆进入被加工零件内孔,粗镗刀头13开始切削时,冷却介质硫化油从镗刀杆进入连接端1103、油路1109,再由粗镗本体11的前端部上油路1109的开口喷射到粗镗刀头13、精镗刀头14的刀尖,达到冷却目的,随着镗削的进行,零件孔内壁形成油膜,增强导向体12的导向效果,保证零件内孔的直线度要求。

81.如图7所示,是发明中精镗刀具的结构示意图。

82.精镗刀具的结构,包括:刀体21和刀具22,刀具22活动连接在刀体21上。

83.如图8所示,是本发明中刀体21的立体结构示意图;如图9所示,是本发明中刀体21的主视图;如图10所示,是本发明中刀体21的纵剖面图。

84.刀体21包括:精镗本体211、橡皮键212、键固定螺钉213。

85.精镗本体211的前端设置有刀体连接端头2111,后端设置有刀杆连接端头2112,精镗本体211设置有冷却通道2113;刀体连接端头2111纵向设置有刀具固定通孔2114,在端部设置有连通刀具固定通孔2114的刀具固定螺纹孔2115,刀具固定螺钉安装在刀具固定螺纹孔2115上,刀具22装夹在刀具固定通孔2114内,通过刀具固定螺钉固定。

86.刀杆连接端头2112的外壁设置有刀杆连接螺纹,刀杆连接螺纹选用三头右旋方牙螺纹,刀杆连接端头2112通过刀杆连接螺纹连接镗刀杆。冷却通道2113的一个开口位于精镗本体211的前端面,另一个开口位于刀杆连接端头2112的端面。

87.如图11所示,是本发明中精镗本体211的主视图;如图12所示,是本发明中精镗本体211的俯视图;如图13所示,是本发明中精镗本体211的左视图。

88.精镗本体211的外壁上下对称设置有键安装平面2116,键安装平面2116设置有键固定螺纹孔,键固定螺钉213安装在键固定螺纹孔上。本优选实施例中,每个键安装平面设置有四个键固定螺纹孔,安装两个橡皮键212。键固定螺钉213选用内六方螺钉。

89.本优选实施例中,冷却通道2113的末端设置有两个冷却通道分支2117,两个冷却通道分支2117的开口分别位于刀具固定通孔2114的开口两侧。以冷却刀具22两端。

90.本优选实施例中,对正孔2118和刀具固定螺纹孔2115同心设置,对正孔2118位于外侧,刀具固定螺纹孔2115位于内侧,同时兼顾了安装时的对正以及刀具22的装夹。

91.本优选实施例中,为了有效固定橡皮键212,在键安装平面2116两端设置有挡板2119。挡板2119是在本体11外壁车键安装平面116时留下的部分。

92.如图14所示,是本发明中橡皮键212的纵剖面图;如图15所示,是本发明中橡皮键212的俯视图;如图16所示,是本发明中橡皮键212的侧视图。

93.橡皮键212选用橡胶材质,外壁为弧形面,纵向设置有固定通孔2121;橡皮键212的下部设置有键连接片2122,键连接片2122的外形为u形,两个端部向上并连接在橡皮键212内部,键连接片2122设置有键固定通孔2123、橡皮键连接通孔2124,键固定通孔2123位于固定通孔2121的下部,橡皮键连接通孔2124埋设在橡皮键212内部。键固定螺钉213穿过固定通孔2121连接在键固定螺纹孔上,将橡皮键212连接在键安装平面2116上。

94.如图17所示,是本发明中刀具22的结构示意图;如图18所示,是本发明中刀具22的a

‑

a向剖面图;如图19所示,是本发明中刀具22的b

‑

b向剖面图。

95.刀具22包括:精镗刀体221、浮动镗削刀片(浮动推镗刀片、浮动拉镗刀片222)、刀片连接螺钉223、刀片定位螺钉224,精镗刀体221、浮动镗削刀片利用刀片连接螺钉223、刀片定位螺钉224组合连接在一起,精镗刀体221、浮动镗削刀片的刀头位置相反。

96.如图20所示,是本发明中精镗刀体221的结构示意图;如图21所示,是本发明中精镗刀体221的c

‑

c向剖面图;如图22所示,是图20的俯视图。

97.精镗刀体221在中部纵向设置有刀片安装槽2211,在前壁面设置有(三个)刀片连接通孔2212,刀片连接通孔2212为阶梯形长通孔,便于调节浮动镗削刀片与精镗刀体221的二者刀尖的相对距离,以调节刀具22的径向长度,同时刀片连接螺钉223的螺钉头能够埋在刀片连接通孔2212内,便于刀具22装夹。

98.精镗刀体221采用50材料,下部刀头位置焊接有第一合金材料2213(肯纳ku25材料硬质合金),完成深孔镗削加工。

99.精镗刀体221在上部设置有刀片定位开口2214,刀片定位开口2214用于配合浮动镗削刀片的安装。

100.浮动推镗刀片、浮动拉镗刀片222的结构相近,浮动推镗刀片用于深孔的推镗加工,浮动拉镗刀片222用于深孔的拉镗加工;拉镗加工决定了在精镗刀体221上,浮动推镗刀片、浮动拉镗刀片222的安装方向反。本发明中,以浮动拉镗刀片222为例进一步说明刀具22

的结构和组装方式。

101.如图23所示,是本发明中浮动拉镗刀片222的结构示意图;如图24所示,是本发明中浮动拉镗刀片222的d

‑

d向剖面图;如图25所示,是本发明中图23的俯视图。

102.浮动拉镗刀片222在侧壁上设置有(三个)刀片连接螺纹孔2221,顶部设置有调整块2222,调整块2222纵向设置有(二个)刀片定位螺纹孔2223,浮动拉镗刀片222在顶部设置有第二合金材料2224,第二合金材料2224位于调整块2222前端。

103.组装刀具时,将浮动拉镗刀片222安装在精镗刀体221的侧部,调整块2222安装在刀片定位开口2214内,刀片连接螺钉223穿过刀片连接通孔2212连接在刀片连接螺纹孔2221上;刀片定位螺钉224安装在刀片定位螺纹孔2223内,调整刀片定位螺钉224的旋出长度,就能够调整精镗刀体221、浮动拉镗刀片222的刀尖的相对距离,调整好相对位置后,旋紧刀片连接螺钉223,就能够将精镗刀体221、浮动拉镗刀片222组合成刀具22。

104.使用时,将橡皮键212安装在本体211的键安装平面2116上,键固定螺钉213穿过固定通孔2121、键固定通孔2123连接在键安装平面2116的键固定螺纹孔上,旋紧键固定螺钉213固定橡皮键212;

105.然后组装刀具22,调整精镗刀体221、浮动拉镗刀片222的相对位置,使刀具22的径向长度符合要求,将刀具22安装在精镗本体211的刀具固定通孔2114内,刀具固定螺钉安装在刀具固定螺纹孔2115上,旋紧刀具固定螺钉,将刀具22位置初步固定;

106.将刀杆连接端头2112与镗刀杆相连接,将对刀装置与对正孔118进行定位连接,使用对刀装置上的数字千分表对刀具22的径向长度进行调节,确定刀具22的径向长度,进而确定镗削加工量;

107.组合式深孔精镗装置随着镗刀杆进入被加工零件内孔,后退过程中利用精镗刀体221、浮动拉镗刀片222拉镗加工零件内孔。并根据工艺过程更换浮动推镗刀片、浮动拉镗刀片222,或者调整刀具22的径向长度。

108.深孔扩镗加工方法,具体包括以下步骤:

109.步骤1:将粗镗刀具安装在镗刀杆上,利用粗镗刀具对零件内孔进行镗削加工;

110.步骤11:将粗镗刀头13初步安装在粗镗方孔1105内,精镗刀头14初步安装在精镗方孔1104内,利用刀头固定螺栓1107初步固定粗镗刀头13、精镗刀头14,连接端1103利用螺纹连接镗刀杆;

111.步骤12:将对刀装置与对正端1102外端面的对正沉孔1108进行定位连接,确定粗加工切削加工量,使用对刀装置上的数字千分表对粗镗刀头13、精镗刀头14的伸出量进行调节,调整完毕后利用刀头固定螺栓1107进行锁紧;

112.步骤13:将零件装夹在机床上,粗镗刀具随着镗刀杆进入零件内孔,冷却介质从镗刀杆进入连接端1103、油路1109,粗镗刀头13开始切削时,冷却介质从油路1109的开口喷射到粗镗刀头13、精镗刀头14的刀尖,在导向体12的导向和支撑作用下,粗镗刀头13、精镗刀头14对内孔进行镗削加工。

113.在加工过程中,导向体12能够向外撑出并抵紧内孔内壁,达到支撑、导向的作用。也可以采用两把粗镗刀头13进行内孔镗削加工。

114.步骤2:将精镗刀具与镗刀杆连接,利用精镗刀体配合浮动镗削刀片对内孔进行推镗、拉镗加工,完成内孔精加工。

115.零件精镗过程是由浮动镗削刀片配合精镗刀体221对零件内孔进行精加工,采用推镗、拉镗相结合的加工方法,将浮动推镗刀片安装在精镗刀体221上进行推镗加工,推镗完毕后,将浮动推镗刀片取下,换上浮动拉镗刀片222进行拉镗加工,内孔精加工过程中,精镗刀体221中部的橡皮键212同样可起到支撑作用。该方法切削过程稳定,减少刀具磨损,加工后零件内孔直线度精度高且镗削加工范围大,适用性广。

116.步骤21:将浮动推镗刀片安装在精镗刀体221的侧部,用刀片连接螺钉223、刀片定位螺钉224初步固定;确定精加工切削加工量后,用刀片连接螺钉223、刀片定位螺钉224锁紧精镗刀体221、浮动推镗刀片;

117.步骤22:将刀杆连接端头2112与镗刀杆相连接,对刀装置与对正孔118进行定位连接,使用对刀装置上的数字千分表对精镗刀体221、浮动推镗刀片的径向长度进行调节,根据镗削加工量确定径向长度,用刀片连接螺钉223、刀片定位螺钉224锁紧浮动推镗刀片;

118.步骤23:将浮动推镗刀片与镗刀杆送入内孔进行推镗加工,推镗加工完成后,将浮动推镗刀片与镗刀杆从内孔退出;

119.步骤24:更换浮动拉镗刀片222,将浮动拉镗刀片222安装在精镗刀体221的侧部,用刀片连接螺钉223、刀片定位螺钉224初步固定;确定精加工切削加工量后,用刀片连接螺钉223、刀片定位螺钉224锁紧精镗刀体221、浮动拉镗刀片222;

120.步骤25:将浮动拉镗刀片222与镗刀杆送入内孔进行拉镗加工,后退过程中利用精镗刀体221、浮动拉镗刀片222拉镗加工零件内孔。

121.本发明是通过粗镗、半精镗、精镗等工序对高强韧钢深孔进行加工,通过对刀体21、刀具22的结构,刀具材料、工艺规程进行改进,实现高强韧钢的镗削加工,具有镗削稳定、加工精度高、范围广的优点,硫化油润滑效果好,产品能够得到较高的尺寸精度。加工完成后,内孔加工精度达到it7级,全长壁厚差<1mm,圆度小于0.05mm,表面粗糙度达到ra1.6,直线度<0.1mm/m,能显著提高粗镗刀具、精镗刀具使用寿命和内孔表面质量。

122.本发明所用的术语是说明和示例性、而非限制性的术语。由于本发明能够以多种形式具体实施而不脱离技术方案的精神或实质,所以应当理解,上述实施例不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。