1.本发明是一种在异型结构压装类组件上车削高精度销轴孔系的快速定位装夹装置,属于机械加工技术领域。

背景技术:

2.目前大多数机电系列产品中,各机电作动器十字轴组件的结构特点及精度要求基本相同,其结构特点均为:钢基体镶铜套结构、异型、高精度销轴孔系;加工难点均为:异型导致装夹困难,主要采用四爪装夹工件外形,一件一找正后,对销轴孔系进行车削加工。每个工件加工前均需两次装夹,即需两次找正过程,找正过程繁复、费时费力,对操作者技能水平要求高,产品质量稳定性差。

技术实现要素:

3.本发明的技术解决问题是:克服现有技术的不足,提供了一种十字轴压装类组件销轴孔系加工定位装夹装置和方法,实现工件装夹时的自动定心定向,避免“一件一找正”,真正实现机电作动器十字轴组件高精度销轴孔系的高质、高效、低劳动强度的车削加工。

4.本发明的技术方案为:一种十字轴压装类组件销轴孔系加工定位装夹装置,十字轴压装类组件包括钢基体、铜套,铜套外形为t型圆柱结构,内部为圆柱通孔结构,镶嵌在钢基体的过孔内,铜套的中轴线与钢基体过孔的中轴线重合,钢基体垂直于过孔中轴线方向设有向外凸出的基准轴a,基准轴a的轴线与铜套的中轴线垂直,基准轴a向外凸出的两端为圆柱体结构,钢基体的过孔一端端面记为b面,另一端端面记为c面,铜套大端端面记为d面,小端端面记为e面;待加工的十字轴压装类组件铜套的内孔和两端端面均留有余量,其特征在于:所述定位装夹装置包括底座、压盖、压轴和压堵;

5.底座包括定位孔、定位槽、装夹柱、找正圆、压紧长圆孔、压紧螺孔、排屑孔;装夹柱位于找正圆底部,与找正圆同轴连接,构成t型圆柱体结构,找正圆上端设有圆柱形凹槽,从凹槽中心向下开有两级t型圆柱形台阶孔,从上至下,第一级为定位孔、第二级为压紧螺孔;压紧长圆孔从侧面穿过找正圆,压紧长圆孔(105)的轴线与找正圆的轴线垂直,在找正圆内部与压紧螺孔底部相交并连通;排屑孔位于压紧长圆孔的上方,沿着垂直于压紧长圆孔轴线和找正圆轴线的方向从侧面穿过找正圆,在找正圆内部与压紧螺孔底部相交并连通;定位槽为位于找正圆圆柱形凹槽上沿两侧的一对u型凹口,这对u型凹口的底部中心连线与找正圆轴线垂直并相交;

6.压盖为带盖圆筒形结构,下端为圆柱形开口,上端盖板中心设有空位孔使得上端盖板周边形成环形的压紧面,两侧面对称部位设置垂直于轴线的孔,记为压紧孔,与两个压紧孔连线垂直且错开一定距离的侧面设有排屑孔;

7.对十字轴压装类组件铜套的内孔进行加工时,机床三爪夹盘夹紧底座的装夹柱,压堵拧入底座的压紧螺孔,待加工十字轴压装类组件位于底座上方的圆柱形凹槽内,钢基体的基准轴a两端位于定位槽内,铜套一端嵌入底座的定位孔内;压盖套在底座上,使得铜

套的另一端从压盖的空位孔露出,供机床加工,压盖压紧孔与底座的压紧长圆孔对齐,压轴穿过压盖的压紧孔和底座的压紧长圆孔,旋拧压堵,带动压轴,将压盖紧固于底座,同时,压盖的排屑孔与底座的排屑孔对齐。

8.优选地,所述十字轴压装类组件销轴孔系加工定位装夹装置,还包括芯轴;

9.芯轴为t型圆柱块,大端为定位大圆,小端为定位小圆、大端与小端同轴,并在中心轴上设有让位螺孔;大端定位大圆用于放置在底座的定位孔内,小端定位小圆用于对放置在其上的孔结构进行定位;让位螺孔一方面,用于芯轴的安装,另一方面方便工具穿过芯轴对压紧螺孔中的压堵进行操作;

10.对十字轴压装类组件铜套的两端端面进行加工时,机床三爪夹盘夹紧底座的装夹柱,压堵拧入底座的压紧螺孔,待加工十字轴压装类组件位于底座上方的圆柱形凹槽内,钢基体的基准轴a两端位于定位槽内,芯轴的定位大圆装入底座的定位孔,十字轴压装类组件铜套的内孔间隙配合装入芯轴的定位小圆;压盖套在底座上,使得铜套的另一端从压盖的空位孔露出,供机床加工,压盖压紧孔与底座的压紧长圆孔对齐,压轴分别穿过压盖的压紧孔和底座的压紧长圆孔,旋拧压堵,带动压轴,将压盖紧固于底座,同时,压盖的排屑孔与底座的排屑孔对齐。

11.优选地,底座的定位孔孔径,与铜套小端外圆及芯轴的定位大圆间隙配合,以确保十字轴压装类组件的“定心”。

12.优选地,所述定位槽的底端面与定位孔的入口端面间距离为[(l1

‑

φa)/2] 0.05~(l1

‑

φa)/2] 0.1],以确保钢基体的基准轴a与定位槽底端面接触时,钢基体的b面或者c面与定位孔入口端面存在间隙,不出现过定位,其中l1为钢基体的b面与c面最大距离尺寸l1,φa为钢基体的基准轴a的外圆直径。

[0013]

优选地,定位槽的宽度尺寸大于钢基体的基准轴a的外圆直径φa,与钢基体的基准轴a间隙配合,实现对工件因铜套02轴线与钢基体的基准轴a轴线错位的补偿。

[0014]

优选地,装夹柱、找正圆与定位孔同轴度误差不大于φ0.005mm,以确保底座装夹于机床后定位孔的“定心”。

[0015]

优选地,所述压轴包括限位柱、限位槽;

[0016]

限位柱端面距限位槽中心距离为φg/2,确保限位柱端面与压盖直径为φg的外圆接触时,限位槽中心与底座的定位孔轴心重合,确保压堵能够顺利压入限位槽;

[0017]

限位槽宽度尺寸在压堵(4)的外径ma的基础上设有余量,确保压堵能够顺利压入限位槽。

[0018]

优选地,定位大圆与底座定位孔间隙配合,以确保十字轴压装类组件的“定心”。

[0019]

本发明的另一个技术方案是:一种十字轴压装类组件销轴孔系加工定位装夹方法,待加工的十字轴压装类组件钢基体的b面、铜套内孔及b面端内孔倒角加工装夹方法,具体步骤如下:

[0020]

s1.1、采用机床三爪装夹底座的装夹柱,打表找正底座的找正圆;

[0021]

s1.2、将压堵拧入底座的压紧螺孔,确保压轴能够顺畅装入底座的压紧长圆孔;

[0022]

s1.3、将待加工的十字轴压装类组件铜套装入底座的定位孔,实现十字轴压装类组件的定心;

[0023]

s1.4、将待加工的十字轴压装类组件钢基体的基准轴a两端装入底座的定位槽,与

定位槽(102)的底端面相贴合,实现工件的定向;

[0024]

s1.5、套装压盖,使压盖的压紧面与待加工的十字轴压装类组件钢基体基准a两端外圆相贴合;

[0025]

s1.6、将压轴分别穿过压盖的压紧孔和底座的压紧长圆孔,使压轴的限位柱端面与压盖外圆相贴合;

[0026]

s1.7、旋拧压堵入压轴的限位槽,直至拧紧无位移量,使压堵带动压轴、压盖对十字轴压装类组件进行紧固。

[0027]

上述十字轴压装类组件销轴孔系加工定位装夹方法,还包括待加工的十字轴压装类组件钢基体的c面及c面端内孔倒角加工装夹方法,具体步骤如下:

[0028]

s2.1、将芯轴的定位大圆间隙配合装入底座的定位孔;

[0029]

s2.2、将工件铜套的内孔间隙配合装入芯轴的定位小圆,实现工件的定心;

[0030]

s2.3、将工件钢基体基准a外圆装入底座的定位槽,与定位槽(102)的底端面相贴合,实现工件的定向;

[0031]

s2.4、套装压盖,使压盖的压紧面与工件钢基体基准轴a的两端外圆相贴合;

[0032]

s2.5、将压轴分别穿过压盖的压紧孔和底座的压紧长圆孔,使压轴的限位柱端面与压盖外圆相贴合;

[0033]

s2.6、旋拧压堵入压轴的限位槽,直至拧紧无位移量,使压堵带动压轴、压盖对十字轴压装类组件进行紧固。

[0034]

本发明与现有技术相比的有益效果是:

[0035]

(1)、本发明装置中底座定心孔可以使工件铜套在首次加工前实现自动定心,避免“一件一找正”,大幅提高生产效率。

[0036]

(2)、本装置中芯轴安装到底座定心孔后可以使工件铜套实现自动定心,完成达图加工,避免“一件一找正”,大幅提高生产效率。

[0037]

(3)、本装置中底座定心孔与定位槽底端面的垂直可以使工件铜套待加工平面实现自动拉平,避免“一件一找正”,大幅提高生产效率。

[0038]

(4)、本装置中用于加工铜套时的压紧方式采用:压堵通过压轴带动压盖对工件进行压紧,可以使工件两处外圆同时受力,垂直轴线方向进行压紧。可以有效避免直接压盖螺纹旋紧造成的压紧过程中工件受力不均匀、使工件铜套变形、改变定心位置、压伤工件等情况发生。

[0039]

(5)、本装置中底座和压盖均设置径向排屑孔,可有效防止切屑进入机床主轴孔,对机床主轴精度造成损伤。

[0040]

(6)、本装置中压轴的限位槽结构可以有效的限制压轴径向位移,防止加工过程中压轴出现甩出等安全问题。

[0041]

(7)、本装置中芯轴的中空螺纹孔结构,在便于芯轴的装拆的同时,可以实现工具从中空螺纹孔穿过对压堵进行拧紧、拧松操作。

[0042]

(8)、本装置对工件实现自动定心、定位,批量产品质量一致性好,降低操作者的技能水平要求。

[0043]

(9)、本装置的定位、装夹,紧固、可靠,加工过程中不会出现装夹不稳固、工件松动跑位的情况。

[0044]

(10)、本装置可实现一次装夹找正,加工批量产品,大幅减轻了操作者的劳动强度。

[0045]

(11)、本装置的装夹方式和设计思路,可以适用于所有此类高精度、不易装夹、找正繁琐的孔系的车削加工,适用性强。

[0046]

(12)、本装置的使用可以使低质低效的十字轴组件加工实现高质高效生产,对产品的大批量的生产提供有效的保证措施。

[0047]

(13)、本装置的使用简单易行,便于操作。

[0048]

(14)、本装置可以使十字轴压装类组件高精度孔系加工从只能普通车床实现数控车床加工。

附图说明

[0049]

图1(a)为本发明实施例十字轴组件结构剖视图;

[0050]

图1(b)为本发明实施例十字轴组件结构左视图;

[0051]

图1(c)为本发明实施例十字轴组件结构立体图;

[0052]

图2(a)为本发明实施例压装后未车削前十字轴组件状态剖视图;

[0053]

图2(b)为本发明实施例压装后未车削前十字轴组件状态简左视图;

[0054]

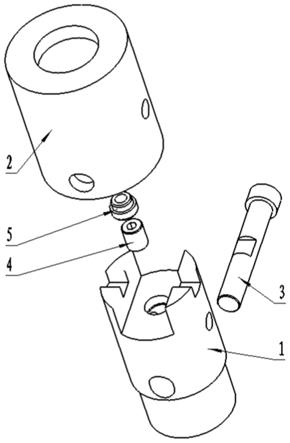

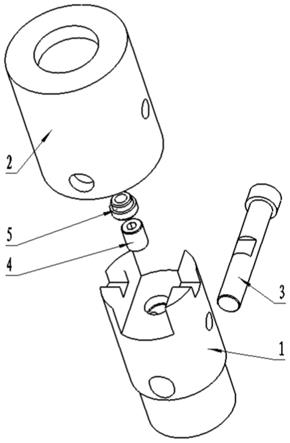

图3为本发明实施例定位装夹装置结构爆炸图;

[0055]

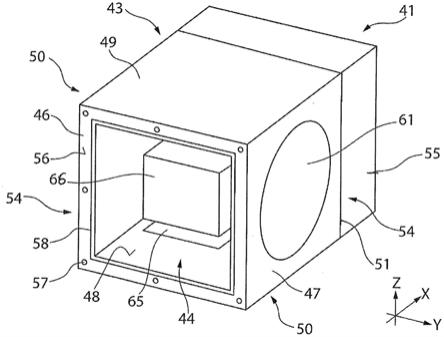

图4(a)为本发明实施例底座结构的正视剖面图;

[0056]

图4(b)为本发明实施例底座结构的左视剖面图;

[0057]

图4(c)为本发明实施例底座结构的俯视图;

[0058]

图5(a)为本发明实施例压盖结构的正视剖面图;

[0059]

图5(b)为本发明实施例压盖结构的左视剖面图;

[0060]

图6(a)为本发明实施例压轴结构正视图;

[0061]

图6(b)为本发明实施例压轴结构俯视图;

[0062]

图7(a)为本发明实施例压堵结构剖视图;

[0063]

图7(b)为本发明实施例压堵结构俯视图;

[0064]

图8为本发明实施例芯轴结构剖视图;

[0065]

图9(a)为本发明实施例工件b面、铜套内孔及b面端内孔倒角加工装夹方法正视剖面图;

[0066]

图9(b)为本发明实施例工件b面、铜套内孔及b面端内孔倒角加工装夹方法侧视剖面图;

[0067]

图10(a)为本发明实施例工件c面及c面端内孔倒角加工装夹方法正视剖面图;

[0068]

图10(b)为本发明实施例工件c面及c面端内孔倒角加工装夹方法正视剖面图;

[0069]

以上附图中的长度尺寸单位为mm。

具体实施方式

[0070]

下面结合实施例对本发明作进一步阐述。

[0071]

十字轴压装类组件包括钢基体01、铜套02,铜套02外形为t型圆柱结构,内部为圆柱通孔结构,镶嵌在钢基体01的过孔内,铜套02的中轴线与钢基体01过孔的中轴线重合,钢

基体01垂直于过孔中轴线方向设有向外凸出的基准轴a,基准轴a的轴线与铜套02的中轴线垂直,基准轴a向外凸出的两端为圆柱体结构,钢基体01的过孔一端端面记为b面,另一端端面记为c面,铜套02大端端面记为d面,小端端面记为e面;待加工的十字轴压装类组件铜套02的内孔和两端端面均留有余量。

[0072]

本发明提供了一种十字轴压装类组件销轴孔系加工定位装夹装置,所述定位装夹装置包括底座1、压盖2、压轴3和压堵4;

[0073]

底座1包括定位孔101、定位槽102、装夹柱103、找正圆104、压紧长圆孔105、压紧螺孔106、排屑孔107;装夹柱103位于找正圆104底部,与找正圆104同轴连接,构成t型圆柱体结构,找正圆104上端设有圆柱形凹槽,从凹槽中心向下开有两级t型圆柱形台阶孔,从上至下,第一级为定位孔101、第二级为压紧螺孔106;压紧长圆孔105从侧面穿过找正圆104,压紧长圆孔105的轴线与找正圆104的轴线垂直,在找正圆104内部与压紧螺孔106底部相交并连通;排屑孔107位于压紧长圆孔105的上方,沿着垂直于压紧长圆孔105轴线和找正圆104轴线的方向从侧面穿过找正圆104,在找正圆104内部与压紧螺孔106底部相交并连通;定位槽102为位于找正圆104圆柱形凹槽上沿两侧的一对u型凹口,这对u型凹口的底部中心连线与找正圆104轴线垂直并相交;

[0074]

压盖2为带盖圆筒形结构,下端为圆柱形开口,上端盖板中心设有空位孔204使得上端盖板周边形成环形的压紧面201,两侧面对称部位设置垂直于轴线的孔,记为压紧孔202,与两个压紧孔202连线垂直且错开一定距离的侧面设有排屑孔203;

[0075]

对十字轴压装类组件铜套02的内孔进行加工时,机床三爪夹盘夹紧底座1的装夹柱103,压堵4拧入底座1的压紧螺孔106,待加工十字轴压装类组件位于底座1上方的圆柱形凹槽内,钢基体01的基准轴a两端位于定位槽102内,铜套02一端嵌入底座的定位孔101内;压盖2套在底座1上,使得铜套02的另一端从压盖2的空位孔204露出,供机床加工,压盖2的压紧孔202与底座的压紧长圆孔105对齐,压轴3穿过压盖2的压紧孔202和底座1的压紧长圆孔105,旋拧压堵4,带动压轴3,将压盖2紧固于底座1,同时,压盖2的排屑孔203与底座1的排屑孔107对齐。

[0076]

优选地,上述十字轴压装类组件销轴孔系加工定位装夹装置还包括芯轴5;

[0077]

芯轴5为t型圆柱块,大端为定位大圆501,小端为定位小圆502、大端与小端同轴,并在中心轴上设有让位螺孔503;大端定位大圆501用于放置在底座1的定位孔101内,小端定位小圆502用于对放置在其上的孔结构进行定位;让位螺孔503一方面,用于芯轴5的安装,另一方面方便工具穿过芯轴5对压紧螺孔106中的压堵4进行操作;

[0078]

对十字轴压装类组件铜套02的两端端面进行加工时,机床三爪夹盘夹紧底座1的装夹柱103,压堵4拧入底座1的压紧螺孔106,待加工十字轴压装类组件位于底座1上方的圆柱形凹槽内,钢基体01的基准轴a两端位于定位槽102内,芯轴5的定位大圆501装入底座1的定位孔101,十字轴压装类组件的铜套02的内孔间隙配合装入芯轴5的定位小圆502;压盖2套在底座1上,使得铜套02的另一端从压盖2的空位孔204露出,供机床加工,压盖2压紧孔202与底座的压紧长圆孔105对齐,压轴3分别穿过压盖2的压紧孔202和底座1的压紧长圆孔105,旋拧压堵4,带动压轴3,将压盖2紧固于底座1,同时,压盖2的排屑孔203与底座1的排屑孔107对齐。

[0079]

优选地,所述底座1的定位孔101孔径,与铜套02小端外圆及芯轴5的定位大圆501

间隙配合,以确保十字轴压装类组件的“定心”。所述间隙不大于0.005mm。

[0080]

优选地,底座1的定位槽102的底端面间平行度误差不大于0.005。

[0081]

优选地,所述定位槽102的底端面与定位孔101垂直度误差不大于φ0.008mm。

[0082]

优选地,所述定位槽102的底端面与定位孔101的入口端面间距离为[l1

‑

φa/2] 0.05~l1

‑

φa/2] 0.1],以确保钢基体01的基准轴a与定位槽102底端面接触时,钢基体01的b面或者c面与定位孔101入口端面存在间隙,不出现过定位,其中l1为钢基体01的b面与c面最大距离尺寸l1,φa为钢基体01的基准轴a的外圆直径。

[0083]

优选地,所述定位槽102的深度尺寸>φa/2,以确保能够对钢基体01的基准轴a外圆有效限位,防止工件以机床主轴线旋转,φa为钢基体01的基准轴a的外圆直径。

[0084]

优选地,定位槽102的宽度尺寸大于钢基体01的基准轴a的外圆直径φa,与钢基体01的基准轴a间隙配合,实现对工件因铜套02轴线与钢基体01的基准轴a轴线错位的补偿。例如定位槽102的宽度尺寸为φa 0.15mm。

[0085]

优选地,装夹柱103、找正圆104分别与定位孔101同轴度误差不大于φ0.005mm,以确保底座1装夹于机床后定位孔101的“定心”。

[0086]

优选地,所述压紧面201的平面度误差不大于0.005。

[0087]

优选地,所述压紧面201与空位孔204相交棱边处加工成圆角。

[0088]

优选地,所述空位孔204厚度尺寸<(l1

‑

φa)/2,以确保压紧工件后,待加工表面可以凸出于压盖2,便于加工,其中,l1为钢基体(01)的b面与c面最大距离尺寸l1,φa为钢基体01的基准轴a的外圆直径。

[0089]

优选地,压轴3包括限位柱301、限位槽302;

[0090]

限位柱301端面距限位槽302中心距离为φg/2,确保限位柱301端面与压盖2直径为φg的外圆接触时,限位槽302中心与底座1的定位孔101轴心重合,确保压堵4能够顺利压入限位槽302;

[0091]

限位槽302宽度尺寸在压堵(4)的外径ma的基础上设有余量,确保压堵4能够顺利压入限位槽302。

[0092]

优选地,压堵4上端面设有拧紧六方401,用于对压堵4的拧紧和拧松。

[0093]

优选地,定位大圆501与底座定位孔101间隙配合,以确保工件的“定心”。所述间隙不大于0.005mm。

[0094]

优选地,定位小圆502与工件铜套02的内孔间隙配合。所述间隙不大于0.005mm。

[0095]

优选地,所述定位小圆502与定位大圆501的同轴度误差不大于φ0.005。

[0096]

优选地,所述让位螺孔503的螺纹小径>压堵4拧紧六方401的最大尺寸l2。

[0097]

基于上述装置,本发明还提供了一种十字轴压装类组件销轴孔系加工定位装夹方法,该方法为待加工的十字轴压装类组件钢基体01的b面、铜套内孔及b面端内孔倒角加工装夹方法,具体步骤如下:

[0098]

s1.1、采用机床三爪装夹底座1的装夹柱103,打表找正底座1的找正圆104;

[0099]

s1.2、将压堵4拧入底座1的压紧螺孔106,确保压轴3能够顺畅装入底座1的压紧长圆孔105;

[0100]

s1.3、将待加工的十字轴压装类组件铜套02装入底座1的定位孔101,实现工件的定心;

[0101]

s1.4、将待加工的十字轴压装类组件钢基体01的基准轴a两端装入底座1的定位槽102,与底端面相贴合,实现工件的定向;

[0102]

s1.5、套装压盖2,使压盖2的压紧面201与待加工的十字轴压装类组件钢基体01基准a两端外圆相贴合;

[0103]

s1.6、将压轴3分别穿过压盖2的压紧孔202和底座1的压紧长圆孔105,使压轴3的限位柱301端面与压盖2外圆相贴合;

[0104]

s1.7、旋拧压堵4入压轴3的限位槽302,直至拧紧无位移量,使压堵4带动压轴3、压盖2对十字轴压装类组件进行紧固。

[0105]

上述方法还包括待加工的十字轴压装类组件钢基体01的c面及c面端内孔倒角加工装夹方法,具体步骤如下:

[0106]

s2.1、将芯轴5的定位大圆501间隙配合装入底座1的定位孔101;

[0107]

s2.1、将工件铜套02的内孔间隙配合装入芯轴5的定位小圆502,实现工件的定心;

[0108]

s2.1、将工件钢基体01基准a外圆装入底座1的定位槽102,与底端面相贴合,实现工件的定向;

[0109]

s2.1、套装压盖2,使压盖2的压紧面201与工件钢基体01基准轴a的两端外圆相贴合;

[0110]

s2.1、将压轴3分别穿过压盖2的压紧孔202和底座1的压紧长圆孔105,使压轴3的限位柱301端面与压盖2外圆相贴合;

[0111]

s2.1、旋拧压堵4入压轴3的限位槽302,直至拧紧无位移量,使压堵4带动压轴3、压盖2对十字轴压装类组件进行紧固。

[0112]

实施例1:

[0113]

机电作动器十字轴组件结构如简图1(a)~图1(c)示意。01为钢基体、02为铜套、钢基体基准a外圆直径φa、铜套内孔孔径φb、铜套外圆直径φc、铜套内孔两端倒角cd、钢基体最大长度两端面分别为b面和c面、b面与c面最大距离尺寸l1、钢基体两端φa外圆间同轴度误差不大于φδ1、b面与c面分别对基准a的垂直度误差不大于φδ2、b面与c面分别对基准a的对称度误差不大于δ3。

[0114]

机电作动器十字轴组件由钢基体01、铜套02压装、车削而成。为保证产品质量,在压装时铜套02的内孔和两端面均留有余量,压装后、未车削前十字轴组件状态如简图2(a)、图2(b)示意。铜套02大端端面d面、凸出钢基体01的b面长度为l2,铜套02小端端面e面、小端外圆柱面凸出钢基体01的c面长度为l2。

[0115]

定位装夹装置结构简图见图3。其中包括:1为底座、2为压盖、3为压轴、4为压堵、5为芯轴。

[0116]

(1)装置的装配连接关系

[0117]

机床三爪夹盘夹紧底座1的装夹柱103;压堵4拧入底座1的压紧螺孔106,预拧2~3扣;芯轴5的定位大圆501装入底座1的定位孔101,小间隙配合;压盖2装入底座1的找正圆104,间隙配合;压轴3分别穿过压盖2的压紧孔202和底座1的压紧长圆孔105;旋拧压堵4,带动压轴3,将压盖2紧固于底座1。

[0118]

(2)装置的组成及要点要求

[0119]

1)底座1的结构简图见图4(a)~图4(c)示意,其中包括7个主要结构:定位孔101、

定位槽102、装夹柱103、找正圆104、压紧长圆孔105、压紧螺孔106、排屑孔107。

[0120]

①

定位孔101孔径为基准z,与铜套02外圆及芯轴5的定位大圆501小间隙配合,以确保工件的“定心”。

[0121]

②

定位槽102的两处底端面间平行度误差不大于0.005,以确保工件的“定向”。

[0122]

②

定位槽102底端面与定位孔101垂直度误差不大于φ0.008,以确保工件的“定向”。

[0123]

定位槽102的底端面与定位孔101的入口端面间距离以确保工件基准a与定位槽102底端面接触时,工件b面/c面与定位孔101入口端面存在间隙,不出现过定位。

[0124]

定位槽102的深度尺寸>(φa/2),以确保能够对工件基准a外圆φa有效限位,防止工件以机床主轴线旋转。

[0125]

定位槽102的宽度尺寸φa 0.15,与工件基准a外圆φa间隙配合,可以实现对工件因铜套02轴线与基准a轴线微观错位的补偿。

[0126]

③

装夹柱103、找正圆104分别与定位孔101同轴度误差不大于φ0.005,以确保底座1装夹于机床三爪夹盘后定位孔101的“定心”。

[0127]

④

排屑孔107的设置可以使切屑随冷却液及时排出,不仅可以防止工件被切屑划伤、迅速给工件降温确保加工质量,而且可以防止切削进入机床主轴,对机床精度造成破坏。

[0128]

2)压盖2的结构简图见图5(a)、5(b)示意,其中包括4个主要结构:压紧面201、压紧孔202、排屑孔203、空位孔204。

[0129]

①

压紧面201的平面度误差不大于0.005,以确保能够同时对工件基准a进行压紧,不对工件造成压伤。

[0130]

②

压紧面201与空位孔204相交棱边处加工成rf圆角,以确保不对工件造成压伤。

[0131]

③

空位孔204厚度尺寸<(l1

‑

φa)/2,以确保压紧工件后,待加工表面可以凸出于压盖2,便于加工。

[0132]

④

排屑孔203的设置可以使切屑随冷却液及时排出,不仅可以防止工件被切屑划伤、迅速给工件降温确保加工质量,而且可以防止切削进入机床主轴,对机床精度造成破坏。

[0133]

3)压轴3的结构简图见图6(a)~图6(b)示意,其中包括2个主要结构:限位柱301、限位槽302。

[0134]

①

限位柱301端面距限位槽302中心距离为φg/2,可以确保限位柱301端面与压盖2的直径为φg外圆接触时,限位槽302中心与底座1的定位孔101轴心重合,确保压堵4能够顺利压入限位槽302。

[0135]

②

限位槽302宽度尺寸ma 1mm,确保压堵4能够顺利压入限位槽302。

[0136]

4)压堵4的结构简图见图7(a)~7(b)示意,其中包括1个主要结构:拧紧六方401。

[0137]

①

拧紧六方401的设置用于对压堵4的拧紧和拧松。

[0138]

5)芯轴5的结构简图见图8示意,其中包括3个主要结构:定位大圆501、定位小圆502、让位螺孔503。

[0139]

①

定位大圆501直径φc,与底座定位孔101间隙配合,以确保工件的“定心”。间隙不大于0.005mm。

[0140]

②

定位小圆502直径与工件铜套02的内孔φb小间隙配合,以确保工件的“定心”。间隙不大于0.005mm。

[0141]

定位小圆502与定位大圆501的同轴度误差不大于φ0.005,以确保工件的“定心”。

[0142]

③

让位螺孔503的设置不仅可以便于芯轴5的装卸,而且可以使标准工具——六方扳手通过让位螺孔503对压堵4进行拧紧、拧松操作。

[0143]

让位螺孔503的螺纹小径>压堵4拧紧六方401的最大尺寸l2,以确保标准工具——六方扳手可以顺利通过让位螺孔503对压堵4进行拧紧、拧松操作。

[0144]

本装置中底座定心孔可以使工件铜套在首次加工前实现自动定心,避免“一件一找正”,大幅提高生产效率。

[0145]

本装置中芯轴安装到底座定心孔后可以使工件铜套实现自动定心,完成达图加工,避免“一件一找正”,大幅提高生产效率。

[0146]

本装置中底座定心孔与定位槽底端面的垂直可以使工件铜套待加工平面实现自动拉平,避免“一件一找正”,大幅提高生产效率。

[0147]

本装置中用于加工铜套时的压紧方式采用:压堵通过压轴带动压盖对工件进行压紧,可以使工件两处外圆同时受力,垂直轴线方向进行压紧。可以有效避免直接压盖螺纹旋紧造成的压紧过程中工件受力不均匀、使工件铜套变形、改变定心位置、压伤工件等情况发生。

[0148]

本装置中底座和压盖均设置径向排屑孔,可有效防止切屑进入机床主轴孔,对机床主轴精度造成损伤。

[0149]

本装置中压轴的限位槽结构可以有效的限制压轴径向位移,防止加工过程中压轴出现甩出等安全问题。

[0150]

本装置中芯轴的中空螺纹孔结构,在便于芯轴的装拆的同时,可以实现工具从中空螺纹孔穿过对压堵进行拧紧、拧松操作。

[0151]

本装置对工件实现自动定心、定位,批量产品质量一致性好,降低操作者的技能水平要求。

[0152]

本装置的定位、装夹,紧固、可靠,加工过程中不会出现装夹不稳固、工件松动跑位的情况。

[0153]

本装置可实现一次装夹找正,加工批量产品,大幅减轻了操作者的劳动强度。

[0154]

本装置的装夹方式和设计思路,可以适用于所有此类高精度、不易装夹、找正繁琐的孔系的车削加工,适用性强。

[0155]

本装置的使用可以使低质低效的十字轴组件加工实现高质高效生产,对产品的大批量的生产提供有效的保证措施。

[0156]

本装置的使用简单易行,便于操作。

[0157]

本装置可以使十字轴压装类组件高精度孔系加工从只能普通车床实现数控车床加工。

[0158]

实施例2:

[0159]

工件b面、铜套内孔及b面端内孔倒角加工装夹方法。

[0160]

①

车床三爪装夹底座1的装夹柱103,打表找正底座1的找正圆104;

[0161]

②

压堵4拧入底座1的压紧螺孔106,约2~3扣呈预紧状态,确保后续压轴3能够顺畅装入;

[0162]

③

工件铜套02外圆φc小间隙配合装入底座1的定位孔101,实现工件的定心;

[0163]

④

工件钢基体01基准a两处φa外圆装入底座1的定位槽102,与底端面相贴合,实现工件的定向;

[0164]

⑤

套装压盖2,使压盖2的压紧面201与工件钢基体01基准a两处φa外圆相贴合;

[0165]

⑥

压轴3分别穿过压盖2的压紧孔202和底座1的压紧长圆孔105,使压轴3的限位柱301端面与压盖2外圆相贴合;

[0166]

⑦

旋拧压堵4入压轴3的限位槽302,直至拧紧无位移量,使压堵4带动压轴3、压盖2对工件进行紧固。

[0167]

如图9(a)~图9((b)示意。

[0168]

此时便可完成工件b面、铜套内孔及b面端内孔倒角的加工。

[0169]

2、工件c面及c面端内孔倒角加工装夹方法

[0170]

①

拧松压堵4,使压轴3可以顺畅拉出;

[0171]

②

拉出压轴3、压盖2,将工件取出;

[0172]

③

芯轴5的定位大圆501小间隙配合装入底座1的定位孔101;

[0173]

④

工件铜套02的内孔φb小间隙配合装入芯轴5的定位小圆502,实现工件的定心;

[0174]

⑤

工件钢基体01基准a两处φa外圆装入底座1的定位槽102,与底端面相贴合,实现工件的定向;

[0175]

⑥

套装压盖2,使压盖2的压紧面201与工件钢基体01基准a两处φa外圆相贴合;

[0176]

⑦

压轴3分别穿过压盖2的压紧孔202和底座1的压紧长圆孔105,使压轴3的限位柱301端面与压盖2外圆相贴合;

[0177]

⑧

旋拧压堵4入压轴3的限位槽302,直至拧紧无位移量,使压堵4带动压轴3、压盖2对工件进行紧固。

[0178]

如图10(a)~10(b)示意。

[0179]

此时便可完成工件c面及c面端内孔倒角的加工。

[0180]

本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。