1.本发明涉及精密工件加工技术领域,尤其涉及一种收扩管段工件的加工方法。

背景技术:

2.收扩段是超声速试验台试验设备的高温高压部件的重要组成部分,其包括异形内筒体,异形外筒和连接在其上的进水法兰和出水法兰。

3.收扩段在加工时主要存在以下难点和问题:整体体积较大,外筒与内筒不易装配;外筒的外形较大,无法装在工装台面进行切分加工;内筒外型及内型复杂,且带有100条宽度不等的槽道薄壁预制件,精度要求高,不易加工,内筒表面不易处理;内筒与外筒为异质异形的两种材质,外筒为06cr19ni10与内筒为铜合金qcr0.5

‑

0.2

‑

0.1,两种材质质量差异很大,其膨胀系数不同,钎焊后工件槽道要求承压5mpa,对钎焊工艺带来很大困难。

技术实现要素:

4.本发明提供了一种收扩管段工件的加工方法,解决收扩管段由于体积大不易加工,以及外筒与内筒初制件装配难度大,无法保证加工精度的问题。

5.本发明是通过以下方案来实现的:一种收扩管段工件的加工方法,包括以下步骤:a1.在第一预制件外表面中间开设环槽,内部精加工出由弧形渐缩面和弧形渐扩面组成的第一曲面,得到外筒;沿轴向将外筒均等切分为三瓣;a2.在第二预制件外表面加工出与第一曲面匹配的第二曲面,内部加工出由第一圆柱面、渐缩面、第二圆柱面、渐扩面、第三圆柱面组成的保有加工余量的第三曲面,在第二曲面上沿轴向加工出多条宽度不等的槽道,相邻槽道之间形成筋条,对筋条进行研磨处理,得到内筒初制件;在内筒初制件加工余量的两端开设固定槽;a3.将第三预制件加工成与外筒各分瓣之间结构匹配的增强块;在增强块装配面分别开设多条钎料槽;a4.在内筒初制件的固定槽处装配加长头,筋条上预置粘带钎料;依次将三瓣外筒装配在内筒初制件外周,每装配完一瓣,在加长头与该瓣外筒之间点焊连接板;分别在相邻两瓣外筒的间隙中装配增强块,并通过点焊方式将增强块定位,得到初制工件;a5.通过钎焊工装将初制工件固定后,放入真空钎焊炉中,在压力为3

‑

5pa,温度为1020

‑

1050℃的条件下钎焊200

‑

300min,降温至50

‑

80℃出炉;a6.出炉后,在外筒的一端依次焊接进口法兰、水套环板和进水法兰,另一端依次焊接出口法兰、水套环板和出水法兰;拆除加长头,加工第三曲面,使之与第二曲面曲度相同,并保证第三曲面与槽道之间的厚度满足设计要求;得到收扩管段工件。

6.进一步地,所述步骤a1中,在第一预制件外表面中间开设环槽时,保证第一预制件两端形成的环形凸棱,并保证环形凸棱的尺寸与步骤a6中进口法兰、出口法兰的厚度相同,以便于进口法兰、出口法兰的装配。

7.进一步地,所述步骤a2中,在第二预制件的第二曲面上加工槽道时,使弧形渐缩面段的槽道宽度渐缩,弧形渐扩段面段的槽道宽度渐扩以保证槽道的畅通性。

8.进一步地,所述步骤a4中,在筋条上预设粘带钎料前,在内筒初制件外表面的筋条上均匀涂红丹粉,对筋条的平整度进行检测,以保证装配后槽道的封闭性。

9.进一步地,所述步骤a4中,将三瓣外筒装配在筋条外周为:b1.通过加长头将内筒初制件吊起,放置在装配工装上;b2.将外筒第一瓣吊起装配在内筒初制件上表面,并在加长头与外筒第一瓣之间点焊连接板将二者固定;b3.将内筒初制件顺时针旋转120

°

,在内筒初制件与装配工装的空隙之间放置与内筒初制件外形匹配的弧形木板;将外筒第二瓣吊起装配在内筒初制件上与第一瓣相邻的部位,在加长头与外筒第二瓣之间点焊连接板将二者固定;b4.再将内筒初制件顺时针旋转120

°

,将外筒第三瓣吊起装配在内筒初制件上与第二瓣相邻的部位,在加长头与外筒第三瓣之间点焊连接板将二者固定。

10.进一步地,所述步骤a4中,在外筒相邻两瓣的间隙中装配增强块为:在增强块的钎料槽涂注膏状钎料,依次将三个增强块吊起并装配在三瓣外筒的间隙部位,并在装配间隙中涂注膏状钎料。

11.进一步地,所述步骤a5中,在真空钎焊炉中,钎焊的工艺流程如下:抽真空:冷态抽真空,使炉内压力达1x10

‑2pa以上;加热升温:以30

‑

60℃/h的速率加热到300

‑

500℃, 保持100min;以20

‑

50℃/h的速率加热到800

‑

950℃,保温1200min;以50

‑

100℃/h的速率加热到1020℃

‑

1050;真空钎焊:在1020

‑

1050℃钎焊,分压3

‑

5pa,保持240min;冷却出炉:以60℃/h控温冷却到600℃,真空冷却到200℃填充高纯气体,使炉内压力达到9x10

4 pa,随炉冷却到50

‑

80℃,出炉。

12.进一步地,所述步骤a6中,出炉后,焊接进口法兰、水套环板、进水法兰、出口法兰、水套环板和出水法兰为:c1.在外筒的环形凸棱上加工出流道,在外筒两端分别装配进口法兰和出口法兰,并保证二者的端面分别与外筒端面对齐;c2.在进口法兰和出口法兰之间点焊用于固定法兰的限位柱,将工件过冷水冷却;c3.在进口法兰和出口法兰的外圆氩弧焊接水套环板;c4.拆卸进口法兰和出口法兰之间的限位柱;c5.在进口法兰和出口法兰的外圆焊接水套环板处分别氩弧焊焊接进水法兰和出水法兰。

13.进一步地,所述步骤a6中,加工第三曲面为:d1.粗加工去除加工余量,并预留精加工余量0.2

‑

0.3mm;d2.精加工去除精加工余量,并预留人工抛研量0.1

‑

0.2mm;d3.人工研磨去除抛研量,使第三曲面与槽道之间的厚度为2mm。

14.本发明的有益效果是:1)将外筒加工后,再将其切分为三瓣;将内筒初制件加工完成后,在其外表面加工

出100条宽度不等的槽道,使相邻槽道之间形成筋条,并对筋条部位进行研磨处理,再通过红丹粉对其平整度进行测试,以保证内筒初制件加工的精度;将三瓣外筒依次吊起并装配在内筒初制件外壁,保证了外筒与内筒初制件装配的可行性和装配精度;2)由于内筒初制件与外筒装配过程中需要对内筒初制件进行旋转,以便于与外筒装配,因此,通过在内筒初制件的两端装配加长头,以便于装配过程中对内筒初制件进行吊起、转动,避免装配过程中对内筒初制件造成损坏而影响工件加工质量;3)装配完内筒初制件与外筒后,在装配好的三瓣外筒的间隙中装配增强块;具体的,由于增强块的上端面结构与外筒完全相同,下端面与内筒初制件的第二曲面适配,其能够与内筒初制件上的筋条实现精准贴合,在增强块的钎料槽和增强块与外筒的装配间隙中涂注有膏状钎料,在真空钎焊过程中,能够保证槽道的密封性和工件的精度;4)真空钎焊完成后才对收扩管段工件中内筒初制件的第三曲面进行粗加工、精加工以及人工研磨处理,减小人工研磨工作量;也避免了因为外筒和内筒初制件因材质质量差异很大、膨胀系数不同导致的钎焊质量不达标问题,能够保证第三曲面与第二曲面之间的厚度满足设计要求,且不会受真空钎焊影响产生形变,保证了钎焊质量。

附图说明

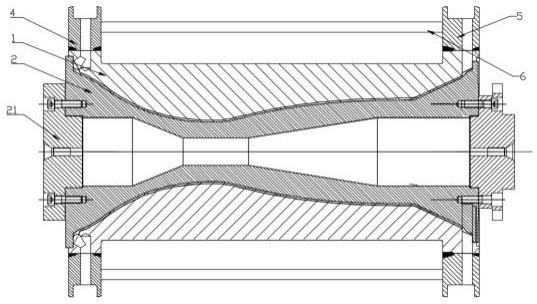

15.图1为外筒的示意图;图2为内筒初制件的示意图;图3为增强块的示意图;图4为外筒、内筒初制件与增强块的装配图;图5为进口法兰、出口法兰与外筒之间的安装图;图6为收扩管段的主视剖面图;图7为收扩管段的俯视图;图中:1

‑

外筒,2

‑

内筒初制件,21

‑

加长头,3

‑

增强块,4

‑

进口法兰,5

‑

出口法兰,6

‑

限位柱,7

‑

水套环板,8

‑

进水法兰,9

‑

出水法兰。

具体实施方式

16.下面结合具体实施方式对本发明进行详细的说明。

17.实施例1一种收扩管段工件的加工方法,包括以下步骤:a1.在06cr19ni10材质的第一预制件外表面粗加工出环槽,保证环槽两端形成的环形凸棱,并保证环形凸棱的尺寸与进口法兰、出口法兰的厚度相同,便于进口法兰、出口法兰的装配;采用数控车在第一预制件的内部精加工出由弧形渐缩面和弧形渐扩面组成的第一曲面,再对第一曲面进行精车加工,得到如图1所示的外筒;具体的,加工后保证外筒的直径为620mm,长度为1230mm,重量约为2.5t;对外筒进行去应力退火,并沿外筒轴向将其均等镗切分为三瓣,并铣加工分瓣面;a2.采用数控车在铜合金(qcr0.5

‑

0.2

‑

0.1)材质的第二预制件外表面精加工出与第一曲面适配的第二曲面,内部加工出由第一圆柱面、渐缩面、第二圆柱面、渐扩面、第三圆柱面组成的保有加工余量的第三曲面,沿轴向在第二曲面上采用四轴加工机床精铣出100

条宽度不等的槽道,精铣时保证弧形渐缩面段的槽道宽度渐缩,弧形渐扩段面段的槽道宽度渐扩,并在相邻的两槽道之间形成筋条,对筋条进行研磨处理,得到如图2所示的内筒初制件;在内筒初制件加工余量的两端开设固定槽;a3.将06cr19ni10材质的第三预制件加工成与外筒各分瓣之间结构匹配的如图3所示的增强块,保证其下端面与第二曲面适配的曲面,上端面与外筒外表面相同的结构,下端面与上端面之间的高度与外筒厚度相同;在第三预制件的装配面分别开设多条钎料槽;将增强块两侧的接口部位设置为t型搭接接头,端面留30

°

焊接破口以便于对进口法兰和出口法兰的装配;a4.在内筒初制件两端的固定槽处通过紧固螺钉装配钢制加长头,加长头中间开设通槽,便于伸入工具对内筒初制件进行旋转;在内筒初制件外表面的筋条上均匀涂红丹粉,对筋条的平整度进行检测,以保证装配后槽道的封闭性,之后,在筋条上预置粘带钎料;如图4所示,依次将三瓣外筒与内筒初制件装配,每装配完一瓣,在加长头与该瓣外筒之间点焊连接板,将二者定位;具体的装配步骤如下:b1.通过加长头将内筒初制件吊起固定在装配工装上;装配工装包括沿横向设置在底座两端的支撑支架和设置在底座中间的两个辅助支架,支撑支架与辅助支架不在同一竖直面内,且两个辅助支架也不在同一竖直面内,辅助支架之间的距离分别适应于内筒初制件的外径,装配工装沿竖向的中间还设有砥柱;砥柱与其两侧的支撑支架和辅助支架之间均设有支撑杆,支撑杆的上表面设有橡胶垫片;具体装配时,将内筒初制件放置在装配工装上,使内筒初制件两端的加长头置于支撑支架处,使内筒初制件外壁紧贴辅助支架支撑杆上的橡胶垫片;b2.用吊钩吊装工件将外筒第一瓣吊起装配在内筒初制件上表面,并在加长头与外筒第一瓣之间点焊连接板将二者固定;b3.将内筒初制件顺时针旋转120

°

,未装配外筒的一部分部位与装配平台之间会存在一定的间隙,需要在间隙处放置与外筒匹配的木板以保证内筒初制件不倾斜;用吊钩吊装工件将外筒第二瓣吊起装配在内筒初制件上与第一瓣相邻的部位,在加长头与外筒第二瓣之间点焊连接板将二者固定;b4.再将内筒初制件顺时针旋转120

°

,用吊钩吊装工件将外筒第三瓣吊起装配在内筒初制件上与第二瓣相邻的部位,在加长头与外筒第三瓣之间点焊连接板将二者固定;将外筒与内筒初制件装配完成后,分别在相邻两瓣外筒的间隙中装配增强块,具体的,在增强块的钎料槽涂注膏状钎料,依次将三个增强块吊起并装配在三瓣外筒的间隙部位,并在装配间隙中涂注膏状钎料,并通过点焊方式将其定位,得到初制工件;将增强块装配完成后,将装配工装和初制工件下放至地面;a5.通过钎焊工装将初制工件固定,具体的,钎焊工装包括设置在外筒两侧凸棱上的第一箍环和设置在外筒环槽部位的第二箍环,第一箍环和第二箍环均由两个半环形固定块和固定在两个固定块之间的紧固螺钉组成;真空钎焊前,在外筒凸棱的两端均套设第一箍环,并用紧固螺钉固定;在外筒环槽的部分均匀地套设三个第二箍环;放入真空钎焊炉中真空钎焊,具体步骤如下,抽真空:冷态抽真空,使炉内压力达1x10

‑2pa以上;加热升温:以30

‑

60℃/h的速率加热到300

‑

500℃, 保持100min;以20

‑

50℃/h的速率加热到800

‑

950℃,保温1200min;以50

‑

100℃/h的速率加热到1020℃

‑

1050;真空钎焊:在1020

‑

1050℃钎焊,分压3

‑

5pa,保持240min;

冷却出炉:以60℃/h控温冷却到600℃,真空冷却到200℃填充高纯氮气,使炉内压力达到9x10

4 pa,随炉冷却到50

‑

80℃,出炉;a6.出炉后,将钎焊工装拆除,在环形凸棱上加工出流道,如图5所示,在外筒的一端依次焊接06cr19ni10材质的进口法兰、水套环板和进水法兰,另一端依次焊接06cr19ni10材质的出口法兰、水套环板和出水法兰;具体为,c1.在外筒的环形凸棱上加工出流道,在外筒两端分别装配进口法兰和出口法兰,并保证二者的端面分别与外筒端面对齐;c2.在进口法兰和出口法兰之间点焊用于固定法兰的限位柱,将工件过冷水冷却;c3.在进口法兰和出口法兰的外圆氩弧焊接水套环板;c4.拆卸进口法兰和出口法兰之间的限位柱;c5.在进口法兰和出口法兰的外圆焊接水套环板处分别氩弧焊焊接进水法兰和出水法兰;焊接完进水法兰和出水法兰后,拆除加长头,加工第三曲面,使之与第二曲面曲度相同,具体为:d1.粗加工去除加工余量,并预留精加工余量0.2

‑

0.3mm;d2.精加工去除精加工余量,并预留人工抛研量0.1

‑

0.2mm;d3.人工研磨去除抛研量,使第三曲面与槽道之间的厚度为2mm;精加工工件的外形面和端面至设计尺寸;得到如图6、图7所示的收扩管段工件。

18.本实施例将外筒加工后再将其切分为三瓣;将内筒初制件加工完成后,在其外表面加工出100条宽度不等的槽道,使相邻槽道之间形成筋条,并对筋条部位进行研磨处理,再通过红丹粉对其平整度进行测试,以保证内筒初制件加工的精度;将三瓣外筒依次吊起并装配在内筒初制件外壁,保证了外筒与内筒初制件装配的可行性和装配精度;将三瓣外筒依次吊起并装配在内筒初制件外壁,保证了外筒与内筒初制件装配的可行性和装配精度;此外,装配完内筒初制件与外筒后,在装配好的三瓣外筒的间隙中装配增强块;具体的,由于增强块的上端面结构与外筒完全相同,下端面与内筒初制件的第二曲面适配,其能够与内筒初制件上的筋条实现精准贴合,在增强块的钎料槽和增强块与外筒的装配间隙中涂注有膏状钎料,在真空钎焊过程中,能够保证槽道的密封性和工件的精度;真空钎焊完成后才对收扩管段工件中内筒初制件的第三曲面进行粗加工、精加工以及人工研磨处理,减小人工研磨工作量;也避免了因为外筒和内筒初制件因材质质量差异很大、膨胀系数不同导致的钎焊质量不达标问题,能够保证第三曲面与第二曲面之间的厚度满足设计要求,且不会受真空钎焊影响产生形变,保证了钎焊质量。

19.实施例2在实施例1的基础上,还可通过如下步骤进行真空钎焊:抽真空:冷态抽真空,使炉内压力达1x10

‑2pa以上;加热升温:以30

‑

40℃/h的速率加热到300

‑

400℃, 保持100min;以20

‑

30℃/h的速率加热到800

‑

870℃,保温1200min;以50

‑

60℃/h的速率加热到1020℃

‑

1030℃;真空钎焊:在1020

‑

1030℃钎焊,分压3pa,保持240min;冷却出炉:以60℃/h控温冷却到600℃,真空冷却到200℃填充高纯气体,使炉内压力达到9x10

4 pa,随炉冷却到50

‑

60℃,出炉。

20.在上述步骤下加工得到的收扩段工件能够承压5mpa;满足工件的压力要求。

21.实施例3在实施例1的基础上,还可通过如下步骤进行真空钎焊:抽真空:冷态抽真空,使炉内压力达1x10

‑2pa以上;

加热升温:以50

‑

60℃/h的速率加热到400

‑

500℃, 保持100min;以40

‑

50℃/h的速率加热到900

‑

950℃,保温1200min;以90

‑

100℃/h的速率加热到1040℃

‑

1050℃;真空钎焊:在1040

‑

1050℃钎焊,分压3pa,保持240min;冷却出炉:以60℃/h控温冷却到600℃,真空冷却到200℃填充高纯气体,使炉内压力达到9x10

4 pa,随炉冷却到70

‑

80℃,出炉。

22.在上述步骤下加工得到的收扩段工件能够承压5mpa;满足工件的压力要求。

23.实施例4在实施例1、2、3基础上,得到收扩管段工件后,还需要进行以下处理:喷丸与镀铬:对工件的内型面和左、右端面进行喷丸和镀铬处理,镀铬层控制在0.015

‑‑

0.02mm之间;水压测试:对内筒初制件外表面与外筒内表面之间的槽道进行水压试验,要求压力5mpa,保压10min,收扩管段无泄漏,变形,焊缝无破坏;焊缝检测:水槽流道充4.5mpa液体液压,对钎缝进行全息摄影,检查钎缝的钎着率符合航天工业标准qj1156b

‑

2014ⅰ级焊缝要求,由于内筒初制件部位结构受限导致不能用全息摄影检测的区域可采用打水压时千分表数值变化值或超声探伤或射线探伤检测。

24.本发明的内容不限于实施例所列举,本领域普通技术人员通过阅读本发明说明书而对本发明技术方案采取的任何等效的变换,均为本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。