1.本发明属于叶片加工领域,具有涉及一种叶片上不规则型面的精细化数控磨削方法。

背景技术:

2.就叶片这一类零件来说,目前叶片型面磨削、进排气边磨削技术已经基本成熟。叶片由数控设备磨削抛光代替传统手工抛光已经得到大规模的应用,解决了传统抛光工序质量不稳定、工人劳动强度大等问题。

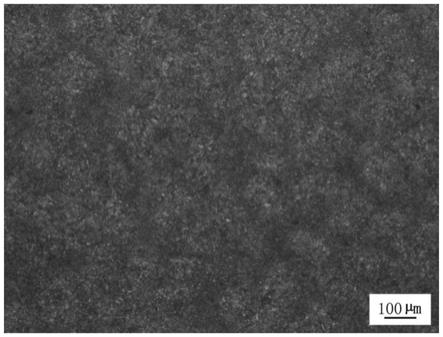

3.然而,受设备运转机构以及型面驱动处理的制约,缘板、阻尼台等不规则型面仍是数控磨削技术的盲区,阻尼台表面因其特殊的构造,整体面积小,形状不规则,阻尼台表面往往又分为多个独立的面,例如,阻尼台彼此相接的两个面之间,往往以转接r进行过渡,整体型面在进行磨削时容易对这些转接r造成破坏,使型面的几何性质发生变化(如图2)。

4.因此,目前缘板型面和阻尼台的磨削仍然需采用传统的手工抛光的方式来进行,不但人工劳动强度大,且磨削质量得不到保障。

5.因此,急需开发一种适用于叶片不规则型面的数控磨削方法,以降低人工劳动强度,提高磨削质量。

技术实现要素:

6.针对现有技术中存在的问题,本发明提供一种叶片上不规则型面的数控磨削方法,降低人工劳动强度,提高磨削质量。

7.本发明是通过以下技术方案来实现:

8.一种叶片上不规则型面的数控磨削方法,将所述不规则型面分成若干个加工表面,针对每个加工表面分别建立控制磨削路径的磨削程序,对每个加工表面按照相应的磨削程序分别进行数控磨削。

9.优选的,建立磨削程序具体是:根据加工表面建立数学模型,数学模型中的参数曲线与加工表面的边缘走向一致,根据数学模型生成磨削程序。

10.优选的,所述不规则型面为阻尼台型面或缘板型面。

11.优选的,所述数控磨削采用的机床磨头的回转轴线与机床z轴之间的夹角为60

°

。

12.进一步的,所述机床磨头包括支撑杆,支撑杆包括连接段和磨削段,支撑杆的磨削段与连接段呈夹角设置,支撑杆的磨削段通过接触轮轴安装有接触轮,接触轮轴与支撑杆的磨削段垂直且接触轮轴与支撑杆的连接段和磨削段共平面;其中,接触轮轴与支撑杆的连接段之间的夹角为60

°

;接触轮上安装砂带。

13.进一步的,支撑杆的连接段安装有导向轮轴,导向轮轴与支撑杆的连接段垂直且导向轮轴与支撑杆连接段和磨削段所在平面垂直,导向轮轴的两端分别安装一导向轮;砂带一端经导向轮后安装在接触轮上。

14.进一步的,两导向轮关于支撑杆的连接段对称。

15.进一步的,支撑杆的连接段通过导向轮轴套安装导向轮轴。

16.一种机床磨头,所述机床磨头包括支撑杆,支撑杆包括连接段和磨削段,支撑杆的磨削段与连接段呈夹角设置,支撑杆的磨削段通过接触轮轴安装有接触轮,接触轮轴与支撑杆的磨削段垂直且接触轮轴与支撑杆的连接段和磨削段共平面;其中,接触轮轴与撑杆的连接段之间的夹角为60

°

;接触轮上安装砂带。

17.优选的,支撑杆的连接段安装有导向轮轴,导向轮轴与支撑杆的连接段垂直且导向轮轴与支撑杆连接段和磨削段所在平面垂直,导向轮轴的两端分别安装一导向轮;砂带一端经导向轮后安装在接触轮上。

18.与现有技术相比,本发明具有以下有益的技术效果:

19.本发明待加工不规则型面多个加工表面组合而成,针对每个加工表面分别独立建立控制磨削路径的磨削程序,对每个加工表面分别进行磨削,避免传统的编程方式导致的磨削路径在边角处集中,使整个阻尼台型面单位面积所受的磨削强度统一,避免因重复磨削导致阻尼台原有的几何属性被破坏。

20.进一步的,建立磨削程序的基本原则是:根据加工表面的特征重新建立数学模型,使数学模型的参数曲线与加工表面的边缘走向一致,基于这种数学模型生成的加工程序的磨削路线也将沿着加工表面的边缘方向。这样磨削加工可以最大程度的保留型面的原有几何参数。

21.进一步的,本发明基于机床原结构,设计了一种全新的机床磨头。首先使机床磨头的回转轴线与机床z轴的夹角设计为60度,本发明磨削时,砂带改变其原本竖直向下的走带方向,接触轮横截面与主轴z轴呈30度夹角,能加工传统机床磨头无法加工的磨头盲区。配合机床双磨头结构,本发明可以适应各种角度型面的磨削。从而可以对阻尼台、缘板等型面进行数控磨削加工,并使统磨头存在盲区的问题得以解决。

22.本发明机床磨头能加工传统机床磨头无法加工的磨头盲区。配合机床双磨头结构,本发明机床磨头可以适应各种角度型面的磨削。从而可以对阻尼台、缘板等型面进行数控磨削加工,并使统磨头存在盲区的问题得以解决。

附图说明

23.图1为传统机床磨头示意图;

24.图2为现有方法中型面磨削路径分布;

25.图3为本发明方法中型面磨削路径分布;

26.图4为传统磨头及砂带示意图;

27.图5为本发明所示机床磨头及砂带的结构图;(a)为侧视图;(b)为正视图;

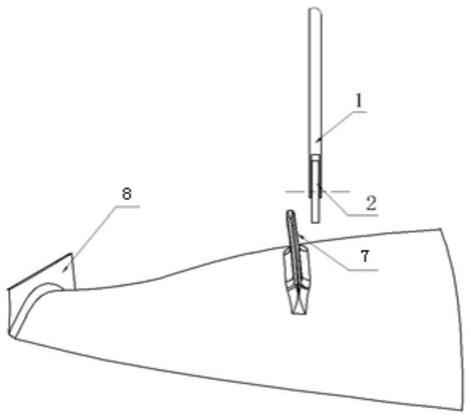

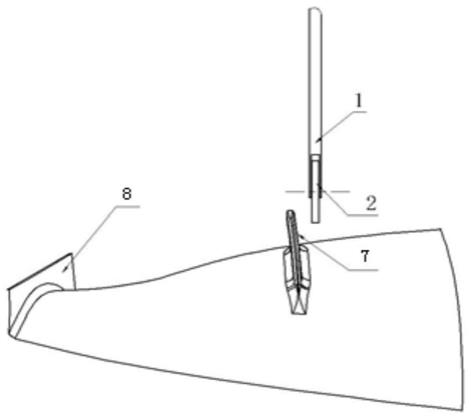

28.图6为新型磨头磨削示意图;

29.图中:1、支撑杆;2、导向轮;3、导向轮轴;4、接触轮;5、接触轮轴;6、导向轮轴套;7、阻尼台;8、缘板;9、磨头盲区;10、砂带。

具体实施方式

30.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

31.以某机一级转子叶片为例,阻尼台、缘板的磨削难度主要有以下两点:

32.1、阻尼台表面因其特殊的构造,具有以下特征:首先,阻尼台整体面积小,形状不规则,这会直接影响磨削路径的分布;其次,阻尼台表面往往又分为多个独立的面,在生成程序时,必须让程序匹配每个面的特性。例如,阻尼台彼此相接的两个面之间,往往以转接r进行过渡。整体型面在进行磨削时容易对这些转接r造成破坏,使型面的几何性质发生变化(如图2)。

33.2、一级转子叶片采用通用的装夹叶根、顶紧叶尖的固定方式。这导致其缘板、阻尼台型面的法向量垂直机床主轴,而设备b轴行程为

‑

45度至45度,所以传统的磨轮无法触碰到叶片的这两类型面。因此,若想使叶片的缘板、阻尼台处型面的加工摆脱传统手工抛光的加工方式,就必须对现有设备进行改造,使其能够适应现有零件装夹状态。

34.针对上述阻尼台磨削的两大难点,本发明针对性地通过以下两点内容予以解决:

35.1、针对第一个难点问题

36.本发明对阻尼台的多个平面磨削方案采取细化处理、分片磨削的方式进行。首先对阻尼台的每个小片体(即每个加工表面)进行磨削路径优化,由于数控设备的磨削工作原理为设备控制旋转的砂带,以一定的压力作用于所磨削的型面上,因此磨削路径的步距将直接影响去除量的大小。而对于阻尼台这种形状不规则的片体,采用传统的编程方式会导致磨削路径在边角处集中;为避免型面的去除量不均匀,必须对磨削路径进行精细化分配,使整个阻尼台型面单位面积所受的磨削强度统一,避免因重复磨削导致阻尼台原有的几何属性被破坏。软件在采用数据模型生成磨削程序时,其参数曲线是软件控制磨削路径分布的重要依据。因此,可以以原有数学模型为依据创建片体的新数学模型,并通过数学模型中片体的参数曲线来具体控制加工表面的磨削路径分布。片体的参数曲线应均匀,方向应贴近零件的转接r边界;并对各加工表面组合后的新组合面的参数曲线作优化,使磨削路径能够更好的匹配型面的边缘特性,避免磨削对型面原几何属性产生影响(如图3)。

37.具体的,待加工不规则型面由多个加工表面组合而成,针对每个加工表面分别独立建立控制磨削路径的磨削程序。建立磨削程序的基本原则是:根据加工表面的特征重新建立数学模型,使数学模型的参数曲线与加工表面的边缘走向一致,基于这种数学模型生成的加工程序的磨削路线也将沿着加工表面的边缘方向。这样磨削加工可以最大程度的保留型面的原有几何参数。

38.2、对于第二个难点问题

39.如图1所示,由于传统磨头只能磨削法向量与z轴夹角小于45度的型面,因此想要磨削阻尼台及缘板的型面,就要解决机床磨削装置局限性问题。如图4所示,传统通用的磨头具有以下的局限性:1、磨头的回转轴线与机床z轴垂直,因此,型面的法向量方向要平行于机床z轴才能磨削。考虑b轴的行程区间,法向量与z轴夹角不能大于45度,才能满足磨削要求;2、磨头的有效工作部位距离磨头的边缘有三毫米。因此,当所磨削型面边缘需要避让时,受磨头结构影响,必然会形成磨削盲区。以某机一级转子为例,由于工件结构的影响,这样的盲区最严重处有15毫米宽。

40.为解决该问题,本发明基于机床原结构,设计了一种全新的机床磨头。首先使机床磨头的回转轴线与机床z轴的夹角设计为m(m优选60度),在磨头上方再设计两个导向轮使砂带方向在此改变,以适应新磨头角度。

41.其结构简图如图5所示。包括支撑杆1,支撑杆1包括互相连接的连接段和磨削段,支撑杆1的磨削段与连接段呈夹角设置,支撑杆1的磨削段通过接触轮轴5安装有接触轮4,接触轮轴5与支撑杆1的磨削段垂直且接触轮轴5与支撑杆1的连接段和磨削段共平面。接触轮轴5与支撑杆1的连接段之间的夹角为m,m为60度。

42.支撑杆1的连接段通过导向轮轴套6安装有导向轮轴3,导向轮轴3与支撑杆1的连接段垂直且导向轮轴3与支撑杆1连接段和磨削段所在平面垂直,导向轮轴3的两端分别安装一导向轮2,两导向轮2关于支撑杆1的连接段对称。

43.本发明新型机床磨头工作时,砂带10通过导向轮2改变其原本竖直向下的走带方向。接触轮横截面与主轴z轴呈30度夹角,能加工传统机床磨头无法加工的磨头盲区9(如图6)。配合机床双磨头结构,本发明机床磨头可以适应各种角度型面的磨削。从而可以对阻尼台、缘板等型面进行数控磨削加工,并使统磨头存在盲区的问题得以解决。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。