1.本发明涉及砂轮磨具制备工艺,尤其涉及一种超细磨粒簇有序排布的电 镀砂轮及其制备方法。

背景技术:

2.传统的超硬磨粒砂轮表面的磨粒多呈随机无序排布状态,使得磨削时法 向力与切向力的比值波动大,磨削比能和磨削温度高。在磨粒密集区,大量 冗余磨粒不能有效利用而增加了砂轮制造成本,同时还严重干扰有效磨粒的 工作,容易堵塞和阻碍磨屑的去除,导致磨削效率降低;在磨粒稀疏区,由 于单个磨粒承载的工作负载大,冲击力大,磨粒容易破碎和脱落,导致磨具 使用寿命降低。

3.虽然常在磨具制备中加入充分混料和造粒工艺,但不能从根本上解决问 题。近年来国内外在磨粒有序排布方面做了很多工作尝试,大量实验表明, 如果人为有序的控制磨粒在胎体中的位置,使之根据不同磨削条件和材料下 进行磨削,能极大改善工具性能,延长寿命,提高磨削表面质量,且减少磨 粒用量,节能高效。

4.公开号为cn103465187a的专利“微结构化大磨粒金刚石砂轮的制造方 法”使用激光束对砂轮表面单层金刚石进行去除加工,通过控制加工轨迹从 而在金刚石砂轮表面形成微沟槽结构,实现织构化砂轮。虽然加工出的微沟 槽有利于磨削液进入磨削区,提高了砂轮的排屑和冷却性能,但是由于砂轮 是非均匀的多元复合体,采用激光对金刚石直接进行微结构加工,其被烧蚀 的对象包括金刚石磨粒和结合剂等,而这两种材料的激光加工性能差异极大, 导致微沟槽加工的结构和尺寸一致性差。同时,该方法针对的是90~500微 米的大磨粒砂轮,无法实现在超细磨粒的砂轮上加工出有序微槽结构。

5.公开号为cn109773671a的专利“一种有序微槽结构多层超硬磨粒电镀 砂轮”先在砂轮基体上涂覆聚乙烯醇胶水,然后利用激光在出数百微米间距 的直线型、斜线型或螺旋形的微沟槽,再将聚乙烯填充至微沟槽内,并溶解 掉基体表层的聚乙烯醇胶水,最后在基体砂轮上进行电镀磨粒,从而形成磨 粒与微沟槽的有序排布。通过此方法制备出的砂轮增加了砂轮的容屑空间, 提高砂轮的排屑能力。但是实现的微沟槽形状单一,无法形成任意几何形状 的有序微结构磨粒簇,并且较难实现几十微米的微结构间距。同时,缺乏砂 轮的修整,磨粒的出刃高度不一致,使得磨削时实际参与磨削的数量减少, 导致砂轮的磨削质量和磨削效率降低。

6.此外,人们还使用激光钎焊法、孔模板排布法、网筛排布法、隔板排布 法及静电排布法等,进行砂轮磨粒的有序排布。但是这些方法工艺流程复杂, 同时针对的都是较大颗粒的磨粒,无法实现超细磨粒及超小间距磨粒簇的有 序排布。

技术实现要素:

7.本发明的目的在于克服上述现有技术的缺点和不足,提供一种超细磨粒 簇有序排布的电镀砂轮及其制备方法。本发明制备工艺,以增加砂轮容屑空间, 降低磨削温度,延

长砂轮使用寿命,提高砂轮的磨削效率,改善加工表面质量。

8.本发明的电镀砂轮,砂轮基体外表面分布着有序排布的超细磨粒簇的电镀 层,磨粒簇之间分布着几十微米超小间距的电镀绝缘层,在砂轮的基体外表面呈 现出超细磨粒簇和绝缘层的有序排布。

9.本发明制备工艺,得出磨粒簇排布的最优参数。通过砂轮的修整确保磨粒簇 的出刃高度尽可能的保持一致,显著提高砂轮磨削性能。

10.本发明通过下述技术方案实现:

11.(1)砂轮基体及电镀绝缘层的涂覆

12.为了实现超细磨粒簇有序排布电镀砂轮的制备,首先采用机加工的方法 制造出电镀砂轮的基体,保证砂轮基体圆跳动为0.01~0.05mm;随后对砂轮 基体的外圆周面进行超声去油清洗和干燥处理;最后绝缘层自动喷嘴对砂轮 基体进行多角度的均匀涂覆,并进行烘干处理,在基体表面形成电镀绝缘层。

13.所述砂轮基体材质为高强度合金钢,直径为30~100mm,厚度为3~ 50mm。

14.所述超细磨粒为cbn或金刚石,磨粒大小为40um。

15.所述电镀绝缘层在电镀过程中能抗电镀液的腐蚀,并有很好的绝缘性能。

16.所述的电镀绝缘层涂覆工艺步骤如下:

17.1、将砂轮基体固定在旋转轴上,旋转速度v1为20~30r/min;

18.2、对旋转的砂轮基体进行绝缘层的均匀涂覆,涂覆3~4层,总厚度为 5um~10um。

19.3、将涂覆绝缘层的砂轮基体在80~120℃的环境下,进行1~1.5h烘干 处理。

20.(2)基体的激光加工及超细磨粒簇的优化排布

21.本发明所设计的超细磨粒簇有序排布的电镀砂轮,可以通过调整砂轮基 体的旋转速度v2和激光器的移动速度v3,激光对砂轮基体的电镀绝缘层进行 不同几何形状以及不同排布方式的去除加工;激光加工完成之后,对砂轮基 体进行超声清洗,随后放置电镀溶液里进行超细磨粒的电镀。在电镀过程中, 砂轮基体外圆周面被去除的绝缘层位置形成不同几何形状(盲孔)及不同排 布方式的超细磨粒簇的有序排布。

22.激光加工(盲孔)深度为去除电镀绝缘层直至基体表面下方1~2um。

23.激光可采用纳秒激光,可精确控制去除的绝缘层的排布形状和尺寸大小, 以及精确控制十几至几十微米的排布间距,从而在电镀过程中形成精确可控 的超细磨粒簇的有序排布。激光加工参数为:激光波长为532~1064nm,脉 宽为50~100ns,焦斑直径为10~50um,脉冲重复频率为50~100khz,单脉 冲能量为1~3mj。

24.磨粒簇的几何形状和排布方式可以有多种形式,包括单列倾斜排布和不 同形状的磨粒簇的有序排布。对于单列磨粒的倾斜排布,磨粒是整齐紧密排 布在一条线上的,而每一列中磨粒之间的间距、磨粒带和轴向方向的夹角以 及磨粒带之间的间距是重要的排布参数;对于磨粒簇的排布,其中磨粒簇的 尺寸、磨粒簇的形状、排布的间距和倾斜角度是磨粒簇优化排布的重要参数。

25.磨粒带和磨粒簇的排布参数的优化需要考虑到表面粗糙度、磨削力和磨 削后残余应力等多方面的影响。通过磨削运动学的分析,显示磨粒带和磨粒 簇的排布角度增大会引起磨粒的磨削路径的重叠量增大,导致未变形切屑厚 度的减小,从而使更多的磨粒从切削的材料去除方式转变为犁耕和划擦。进 一步地,通过磨削力和应力场解析法的计算,表

明随着切屑厚度减小的过程 中,总磨削力和总的残余应力场强度会先减小后增加,因此,当排布角度在 60~70

°

左右时,砂轮的综合性能最佳,这也是本发明设定60~70

°

的原因。

26.除此以外,排布的间距增大会导致磨粒的密度降低、磨粒的未变形切屑 厚度增加,但是在确定了磨削参数后(磨削厚度、磨削进给和砂轮转速),适 当地增大磨粒间距能有效改善磨削性能,降低磨削力和温度,提高参与磨削 的磨粒的占比。因此,排布的间距也存在一定的最优值,对于单列磨粒排布 而言,本发明设定这一间距应该约为2~3倍的磨粒直径,而对于磨粒簇而言 应为2~3倍的磨粒簇直径。

27.所述的磨粒簇的形状有多种选择,包括三角形、矩形、多边形、圆形或 其他某些图形的组合图形。

28.(3)超细磨粒簇有序排布的电镀砂轮的修整

29.电镀完成的砂轮,存在磨粒的出刃高度不一致的问题,如果不加修整直 接用于磨削加工,会导致砂轮的磨削质量和磨削效率降低。利用修整轮对电 镀砂轮上突出高度不一致的磨粒进行磨平修整工作。超细磨粒簇有序排布的 电镀砂轮与修整轮的修整旋转速度,分别为v4和v5。整个修整过程包括两个 过程:第一个过程为粗修整,利用粗修整轮对电镀砂轮进行修整,快速降低 电镀砂轮的圆跳动,使电镀砂轮磨粒的出刃高度的一致性达到80%左右;第 二个过程,利用精修整轮对粗修整后的电镀砂轮进行更精细的修整工作,直 至电镀砂轮磨粒的出刃高度达到90%以上。

30.修整轮安装在机床主轴上,修整轮孔径为10~20mm,直径为30~ 100mm,厚度为3~50mm;修整轮包括粗修整轮和精修整轮,粗修整轮的粒 度为15~30um,精修整轮的粒度为2.5~15um。

31.电镀砂轮和修整轮的修整旋转速v4和v5为300~3000r/min。修整过程中, 修整轮的外圆周面与电镀砂轮的外圆周面相切,并彼此反向转动。

32.本发明相对于现有技术,具有如下的优点及效果:

33.1、利用纳秒激光加工工艺,可以精确控制超细磨粒簇的形状和尺寸大小 以及磨粒簇细小间距的有序排布,有利于增加容屑空间,有效减轻磨削过程 中的震动,同时确保了砂轮磨粒的分布密度,提高砂轮的磨削质量。

34.2、考虑到表面粗糙度、磨削力和磨削后残余应力等多方面的影响,通过 磨削运动学的分析,以及磨削力和应力场解析法的计算,使得的超细磨粒簇 在砂轮表面的排布及其间距更加合理,磨粒簇有序的排布方式和合理的排布 间距有利于磨削屑的排出、磨削液的进入和磨削热的转移等,显著的提高磨 削性能。

35.3、提高方便快捷的砂轮修整工具,降低了磨具的制造成本。有效的砂轮 修整,降低了磨削比能,延长了砂轮的使用寿命,提高了磨削性能。特别针 对玻璃、蓝宝石、陶瓷等典型的脆硬性难加工材料,极大的提高了加工表面 质量,有着良好的应用前景。

附图说明

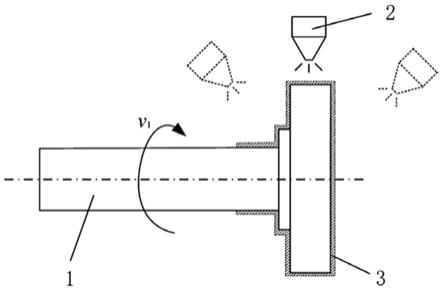

36.图1为电镀绝缘层涂覆工艺示意图。

37.图2为激光加工去除砂轮基体绝缘层的示意图。

38.图3为图2中局部放大示意图a。

39.图4为图2中局部放大示意图b。

40.图5为电镀砂轮不同几何形状磨粒簇的排布图案的举例一。

41.图6为电镀砂轮不同几何形状磨粒簇的排布图案的举例二。

42.图7为电镀砂轮不同几何形状磨粒簇的排布图案的举例三。

43.图8为电镀砂轮修整工艺示意图。

44.图9为电镀砂轮修整前、后的局部对比示意图。

[0045][0046]

图1至图6的附图标记为:砂轮基体1;喷嘴2;电镀绝缘层3;激光器 4;超细磨粒簇5;修整轮6;修整轮刀柄7;超细磨粒8;垫圈9;锁紧螺母 10;刀杆11。

具体实施方式

[0047]

下面结合具体实施例对本发明作进一步具体详细描述。

[0048]

本发明超细磨粒簇有序排布的电镀砂轮制备工艺如下:

[0049]

步骤1:利用机加工方式制造出砂轮基体,保证砂轮基体圆跳动为 0.01~0.05mm。

[0050]

砂轮基体材料为高强度合金钢,直径为30~100mm,厚度为3~50mm。加 工完成后,并对砂轮基体进行超声去油清洗和干燥处理。

[0051]

步骤2:将基体砂轮安装在旋转装置上,并以20~30r/min的v1速度旋转, 对砂轮基体进行多角度的绝缘层的均匀涂覆(可利用能旋转的喷嘴进行喷 涂)。

[0052]

在砂轮基体上涂覆3~4层,绝缘层总厚度为总厚度为5um~10um。

[0053]

涂覆完成后,将砂轮基体置于80~120℃的环境进行1~1.5h进行烘干处理, 从而在基体表面形成电镀绝缘层。绝缘层的涂覆工作示意图如图1所示。

[0054]

步骤3:根据加工表面粗糙度、磨削力和磨削后残余应力等多方面的影响, 通过磨削运动学的分析,确定磨粒簇排布角度在60~70

°

左右,间距为磨粒簇 直径的2~3倍,砂轮的综合性能最佳。

[0055]

磨粒簇的形状有多种选择,包括三角形、矩形、多边形、圆形或其他某 图形的组合,本发明图3给出的磨粒簇形状为矩形、三角形和圆形。

[0056]

步骤4:根据确定好的排布参数,通过协调砂轮基体的旋转速度v2和纳 秒激光器的移动速度v3,对砂轮基体的电镀绝缘层进行不同几何形状以及不 同排布方式的去除加工,激光加工示意图如图2所示。

[0057]

激光加工参数为:激光波长为532~1064nm,脉宽为50~100ns,焦斑直径 为10~50um,脉冲重复频率为50~100khz,单脉冲能量为1~3mj。激光的加 工深度为去除电镀绝缘层直至基体表面下方1~2um。

[0058]

步骤5:砂轮基体进行激光加工完成之后,进行超声清洗,随后放置电镀 溶液里面进行超细磨粒的电镀。电镀液里的磨粒为cbn或金刚石,磨粒大小 为40um。

[0059]

步骤6:砂轮电镀完成后,利用修整轮对其进行修整工作,修整工作分为 粗修整和精修整两个过程,修整工作示意图如图8所示。

[0060]

粗修整过程,利用粗修整轮对电镀砂轮进行修整,快速降低电镀砂轮的 圆跳动,使电镀砂轮磨粒蔟的出刃高度的一致性达到80%左右。

[0061]

精修整过程,利用精修整轮对粗修整后的电镀砂轮进行更精细的修整工 作,使电镀砂轮磨粒蔟的出刃高度达到90%以上(如图9所示)。

[0062]

修整轮孔径为10~20mm,直径为30~100mm,厚度为3~50mm。粗修整 轮的粒度为15~30um,精修整轮的粒度为2.5~15um。修整轮通过自制的修整 轮刀柄进行固定安装在旋转主轴上。电镀砂轮和修整轮的修整转速v4和v5为 300~3000r/min。

[0063]

修整轮刀柄材质为合金钢,包括刀杆、垫圈和锁紧螺母。可适用不同厚 度的修整轮,大大节省了工具制造费用,使用方便、安装便捷。其特征在于: 刀杆为阶梯轴形状,分为前端刀杆和末端刀杆及轴肩三个部分,长度为75~ 150mm。前端刀杆为机床主轴的夹持端,前端刀杆的直径大小可根据机床主 轴的夹持尺寸进行匹配,长度为50~60mm。末端刀杆为修整砂轮、垫圈和锁 紧螺母的安装端;末端刀杆的直径与修整砂轮的孔径相匹配,长度为15~ 55mm;垫圈孔径与末端刀杆直径一致,垫圈厚度可根据修整砂轮厚度进行调 节;末端刀柄的尾部具有与末端刀杆直径相匹配的外螺纹,为锁紧螺母的安 装位置。轴肩的直径与垫圈外圆直径和锁紧螺母的外圆直径相同,为修整砂 轮孔径的1.3~1.6倍。

[0064]

当然,修整轮刀柄结构及材质,也可以是本领域技术人员所熟知的其他 结构形式。

[0065]

如上所述,便可较好地实现本发明。

[0066]

本发明的实施方式并不受上述实施例的限制,其他任何未背离本发明的 精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置 换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。