ni基合金、ni基合金粉末、ni基合金构件和具备ni基合金构件的制造物

技术领域

1.本发明涉及特别是耐腐蚀性和耐磨耗性优异的ni基合金、ni基合金粉末、ni基合金构件和具备ni基合金构件的制造物。

背景技术:

2.对于注塑成型用的螺杆和油缸等的构件,要求有可耐受树脂熔融时发生的硫化气体等腐蚀性气体的耐腐蚀性。另外,在添加有玻璃纤维和碳纤维的纤维增强塑料的成型时,需要耐磨耗性。

3.作为耐腐蚀性优异的合金,已知有专利文献1所示的含cr和mo的ni基合金(记为ni-cr-mo系合金)。但是,硬度为hrc20~30左右,为了在上述构件中使用,需要进一步提高耐磨耗性。

4.另一方面,通过使硬质粒子分散在ni-cr-mo系合金中,可以使耐磨耗性提高。例如,在专利文献2中公开有一种硬质的合金,其使ni-cr-mo系合金中分散有以硼化物为主体的硬质相和wc、tic、tin、tac等碳化物和氮化物。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2015-160965号公报

8.专利文献2:日本特开平8-134570号公报

9.如上述通过使ni-cr-mo系合金中分散碳化物和硼化物从而耐磨耗性提高。然而,包括上述文献在内,分散有wc等碳化物的ni-cr-mo系合金大多以烧结和hip制作,因此形状自由度低,用途有限。

技术实现要素:

10.因此,本发明其目的在于,提供一种可以由熔融凝固制造,形状自由度高,耐腐蚀性和耐磨耗性优异的ni基合金、ni基合金粉末、ni基合金构件及具备它的制造物。

11.本发明人发现了一种耐腐蚀性和耐磨耗性优异的合金组成,在ni-cr-mo系合金中添加有w和c的碳化物分散型ni基合金(以下,简称为ni基合金)中,通过使w和c的添加量以及ni与cr与mo的成分比率适宜,从而可以通过熔融凝固形成合金块和通过层叠造型进行制作。

12.即,本发明的ni基合金的一个方式,其特征在于,以质量%计含有cr:8.5%~23.0%、mo:8.5%~27.0%、ta:0.5%~2.5%、w:15.0~51.0%和c:1.0%~3.5%,余量由ni和不可避免的杂质构成,ni、cr和mo的质量比ni:cr:mo为2.5~3.5:1:1.0~1.5。

13.另外,本发明的ni基合金的一个方式,优选所述ni基合金的w与c的原子比w:c为1:0.9~1.1。

14.另外,本发明的ni基合金的一个方式,优选包含枝晶组织和填补在枝晶组织周围

的粘结相。

15.另外,本发明的ni基合金的一个方式,优选所述枝晶组织具有一次臂、和从所述一次臂突出的二次臂,相邻接的所述二次臂的间隔为5.0μm以下。

16.另外,本发明的ni基合金的一个方式,优选在所述枝晶组织内存在cr/w比率不同的区域。

17.另外,本发明的ni基合金的一个方式,优选具有所述枝晶组织内的cr/w比率与树枝状组织中央部相比外周部侧高的共晶碳化物。

18.另外,用于达成上述目的的的本发明的ni基合金粉末的一个方式,其特征在于,以质量%计含有cr:8.5%~23.0%、mo:8.5%~27.0%、ta:0.5%~2.5%、w:15.0~51.0%和c:1.0%~3.5%,余量由ni和不可避免的杂质构成,ni、cr和mo的质量比ni:cr:mo为2.5~3.5:1:1.0~1.5。

19.另外,本发明的ni基合金粉末的一个方式,优选所述ni基合金粉末的w与c的原子比w:c为1:0.9~1.1。

20.另外,另外,本发明的ni基合金粉末的一个方式,优选平均粒径为5μm~150μm。

21.另外,本发明的ni基合金粉末的一个方式,优选为混合粉、造粒粉或雾化粉。

22.此外,用于达成上述目的的本发明的ni基合金构件的一个方式,其特征在于,以质量%计含有cr:8.5%~23.0%、mo:8.5%~27.0%、ta:0.5%~2.5%、w:15.0~51.0%和c:1.0%~3.5%,余量由ni和不可避免的杂质构成,ni、cr和mo的质量比ni:cr:mo为2.5~3.5:1:1.0~1.5。

23.另外,本发明的ni基合金构件的一个方式,优选w与c的原子比w:c为1:0.9~1.1。

24.另外,本发明的ni基合金构件的一个方式,优选具有枝晶组织。

25.另外,本发明的ni基合金构件的一个方式,优选所述枝晶组织具有一次臂、和从所述一次臂突出的二次臂,相邻接的所述二次臂的间隔为5.0μm以下。

26.另外,本发明的ni基合金构件的一个方式,优选在所述枝晶组织内,存在cr/w比率不同的区域。

27.另外,本发明的ni基合金构件的一个方式,优选具有所述枝晶组织内的cr/w比率与树枝状组织中央部相比外周部侧高的共晶碳化物。

28.另外,本发明为了达成上述目的,提供一种具备上述ni基合金构件的制造物。

29.另外,具备本发明的ni基合金构件的一个方式,优选所述制造物是注塑成型用螺杆、输送腐蚀气体或腐蚀生成物的各种配管、挖掘机的钻头的任意一种。

30.根据本发明,能够提供一种可以熔融凝固,具有形状自由度的耐腐蚀性和耐磨耗性优异的ni基合金、ni基合金粉末、ni基合金构件、及具备它的制造物。

31.上述以外的课题、结构和效果,由以下的实施方式的说明阐示。

附图说明

32.图1是本发明的ni基合金的枝晶组织的示意图。

33.图2是实施例3的ni基合金的反射电子像(倍率:1000倍)。

34.图3是使用实施例3的粉末制造的增材制造体的反射电子像(倍率:1000倍)。

35.图4是表示本发明的ni基合金粉末的制造方法的一例的图。

36.图5是使用实施例3的粉末熔炼、铸造得到的合金的tem像(倍率:3000倍、10000倍)。

37.图6是使用实施例3的粉末制作得到的增材制造体的tem像(倍率:3000倍、100000倍)。

38.图7是使用实施例3的粉末熔炼、铸造得到的合金的电子衍射花样。

39.图8是使用实施例3的粉末制作得到的增材制造体的电子衍射花样。

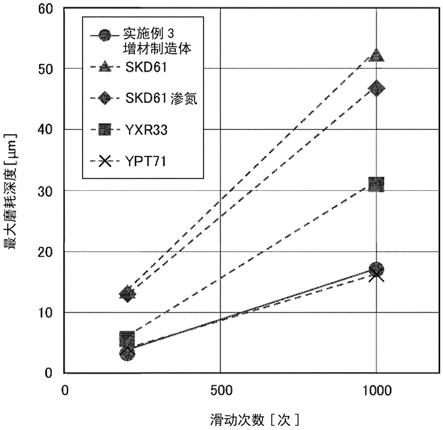

40.图9是表示由实施例3的粉末制作得到的增材制造体的高温磨耗试验的结果的图。

具体实施方式

41.<ni基合金>

42.本实施方式涉及在以金属相中的原子比计ni具有最高比率的ni基合金之中,在ni-cr-mo系合金中添加有w和c的碳化物分散型ni基合金。本发明人为了对于此ni基合金使高耐腐蚀性和耐磨耗性并立,且适用由熔融凝固进行的、形状自由度高的制造方法,而对于合金组成进行了锐意研究。

43.作为伴随熔融凝固的制造方法,除了熔炼铸造法以外,还有增材制造法。为了可以采用增材制造法,重要的是使w和c的含量以及ni与cr与mo的成分比率适宜,若打破其平衡,则不能熔融。因此,通过使w和c的添加量以及ni与cr与mo的成分比率适宜,从而可以适用增材制造法。还有,在本发明中之所以称为“ni基”,是由于将构成元素置换成原子比时,ni量具有最高比率,所以表述为ni基。

44.以下,对于本发明的ni基合金(以下,也简称为“合金”。)的各成分元素的含量进行详述。还有,元素的含量以质量%表示,例如“8.5%~23.0%”,意思是8.5质量%以上且23.0质量%以下。

45.1.合金的成分

46.[cr:8.5%~23.0%]

[0047]

cr具有提高对于盐酸、硫酸和氢氟酸等酸的耐腐蚀性的效果。为了得到耐腐蚀性提高效果,需要含有8.5%以上,但若cr含量多,则形成bcc相和金属间化合物,使耐腐蚀性和韧性降低。因此,使含量为8.5%~23.0%。cr含量优选为9.5%~15.0%,更优选为10.5%~13.5%。

[0048]

[mo:8.5%~27.0%]

[0049]

mo也与cr同样,提高对于盐酸、硫酸和氢氟酸等酸的耐腐蚀性。虽然仅cr也有助于耐腐蚀性的提高,但与mo组合,则形成耐腐蚀性更优异的钝态皮膜。mo含量低于8.5%时,耐腐蚀性不充分。另一方面,若相对于ni含量而过多添加mo,则碳化物量与mo含量成比例地增多,韧性大幅降低。因此,mo含量为8.5%~27.0%。mo含量优选为10.0%~22.0%,更优选为13.0%~20.0%。

[0050]

[ta:0.5%~2.5%]

[0051]

ta具有显著强化cr和mo所构成的钝态皮膜的效果。若添加0.5%以上的ta,则有改善对于酸的耐腐蚀性的效果,但另一方面,即使添加得高于2.5%,耐腐蚀性改善效果也不再变高。因此,ta含量为0.5%~2.5%。ta含量优选为0.8%~2.0%,更优选为1.0%~1.5%。

[0052]

[w:15.0%~51.0%、c:1.0%~3.5%]

[0053]

通过添加w和c而形成碳化物,使耐磨耗性提高。但是,若添加量增大,则熔点变得过高,因此熔融变得困难,另外,硬度变得过高,韧性降低。因此,关于w和c的含量,w为15.0%~51.0%,c为1.0%~3.5%。优选w为22.5%~46.0%,c为1.5%~3.0%。更优选w为28.0%~41.0%,c为1.8%~2.7%。

[0054]

[ni、cr和mo的质量比ni:cr:mo=2.5~3.5:1:1.0~1.5]

[0055]

在本实施方式中,ni与cr与mo的成分比率很重要,若打破它们的平衡,则耐腐蚀性显著降低,或变得过硬而脆化。ni是粘结相的主要成分,是维持韧性所需要的。ni为2.5%以下时,容易生成bcc相和金属间化合物,韧性降低。若ni在3.5%以上,则粘结相中的cr和mo量降低,耐腐蚀性降低。cr在凝固时也固溶于碳化物,但不会在碳化物中强烈稠化。另一方面,mo有着通过凝固偏析而在碳化物中稠化的倾向,因此粘结相中的mo量降低,有耐腐蚀性降低的情况。因此,mo需要添加至与cr同等以上。但是,若cr和mo过多地添加,则形成bcc相和金属间化合物,使耐腐蚀性和韧性降低。因此,优选ni:cr:mo=2.5~3.5:1:1.0~1.5。更优选ni:cr:mo=2.7~3.2:1:1.2~1.4。

[0056]

[w与c的原子比w:c为1:0.9~1.1]

[0057]

优选w和c以等原子比被包含。这是因为,若c量相对于w量变少,则无法形成碳化物,反之,若c量相对于w量变多,则形成游离碳,韧性降低。因此,w和c优选以原子比计为1:0.9~1.1。更优选为1:1。

[0058]

[不可避免的杂质]

[0059]

本实施方式的ni基合金,除了上述元素以外,还允许因原料、物料和制造设备等状况而被引入的元素,作为不可避免的杂质混入,例如,p、s、sn、as、pb、n、o、b、nb、ti、v和al等。优选这些不可避免的杂质的含量少,优选为0.1%以下,也可以为0%。

[0060]

上述合金的组成,能够由icp发光分光分析法(inductively coupled plasma)进行分析。

[0061]

2.合金的组织

[0062]

本发明的ni基合金的组织,会根据制造方法和制造条件而发生变化,但典型的是,包含枝晶组织和填补在枝晶组织周围的粘结相。图1是本发明的ni基合金的枝晶组织的一个形态的示意图。枝晶组织主要是包含cr、mo、ta、w和c的复合碳化物,具有树脂状的组织,所述树脂状组织具有沿凝固方向伸展的一次枝晶(一次臂)5、和从一次枝晶5伸展的二次枝晶(二次臂)6。枝晶组织相邻的二次臂之间的距离(由图1的w表示的这部分的距离)称为二次臂间距。二次臂间距越窄,硬度越高,另外,凝固偏析量越少,因此耐腐蚀性也越高。为此,枝晶的二次臂间距w优选为5μm以下。5μm以下的二次臂间距w只要是枝晶组织的一部分即可,二次臂间距,例如可以使用二次枝晶法测量。详情后述。

[0063]

另外,粘结相含有该合金的全部构成元素,但ni成分量最多。若粘结相中的cr量和mo量失去平衡,则耐腐蚀性变差,因此重要的是上述所示的ni与cr与mo的成分比率。

[0064]

3.合金块

[0065]

本实施方式的合金,能够取得伴随熔融凝固的合金块的形态。合金块(锭料)最典型的是,以熔炼炉得到熔融金属后,能够通过浇注到特定的模具中而使之凝固的熔炼铸造法而取得。作为熔炼炉,有将电能转换成热能实施熔化的熔炉、利用焦耳热的电阻炉、利用

电磁感应电流的低频感应炉、利用涡电流的频感应炉等。

[0066]

由熔炼铸造法得到的合金块,具有遵循模具形状的形状,能够取得平板状、长方体状等各种形状。以熔炼铸造法制作合金块时,也可以使用毫米单位的金属片。例如,能够使用粒径为5mm~50mm的粒状的材料。

[0067]

另外,作为伴随熔融凝固的制造方法,有增材制造法。熔炼铸造法与增材制造法,在取得与104~107k/s这样高冷却速度相伴的熔融、凝固的形态的方面共通。由此,“合金块”包括通过增材制造而造型得到的构件。增材制造意思是使原料粉末熔融凝固而成为规定形状的构件,不仅有后述的粉床熔融结合方式、定向能量沉积方式,还有包括粉体熔覆的概念。

[0068]

<ni基合金粉末>

[0069]

本实施方式的ni基合金粉末(以下,也简称为“合金粉末”。),是具有上述ni基合金的组成的粉末,其混合形态并不重要。例如,各个金属的原料粉末按上述比率混合得到的混合粉末,下述造粒粉和雾化粉末也包含在本发明的ni基合金粉末中。

[0070]

[合金粉末的制造方法]

[0071]

参照图4,说明该合金粉末的制造方法的一例。图4是表示本发明的ni基合金粉末的制造方法的一例的图。该制造方法的要旨在于,使用喷雾干燥机将原料粉末造粒后,通过烧成得到合金粉末。

[0072]

该制造方法具备原料准备工序s101、原料混合工序s103、造粒工序s105、烧成工序s107和合金化工序s109。在原料准备工序s101中,作为原料,作为陶瓷的w和c可以作为单独的粉末添加,也可以作为wc(碳化钨)粒子添加。例如,根据所制造的粉末材料的组成,准备wc的微粒、和金属或合金的微粒。在此,上述陶瓷微粒的粒径,例如,优选累计值为50%时的平均粒径即d

50

为200μm以下,更优选为0.1μm以上且1.0μm以下。另外,金属或合金的微粒包括ni、cr、mo和ta,金属或合金的微粒的粒径,优选d

50

为1.0μm以上且200μm以下。这些原料粉末的粒径,根据想得到的合金粉末的粒径适宜选择即可。

[0073]

其次,在原料混合工序s103中,将原料准备工序s101中准备的原料粉末与石蜡等的蜡以湿法进行混合。混合中,能够使用公知的设备,例如,磨碎机,除了原料粉末、蜡以外,作为分散介质,例如能够将乙醇投入磨碎机进行湿法混合,得到混合粉末的浆料。

[0074]

接着,在造粒工序s105中,利用喷雾干燥机对于原料混合工序中得到的浆料进行喷雾和干燥,对混合物的粉末进行造粒。

[0075]

接下来,在烧成工序s107中,将造粒工序s105中造粒得到的混合物的粉末投入干燥炉,以400℃以上且600℃以下的脱脂温度进行脱脂后,以600℃以上的烧成温度进行烧成。脱脂温度为可以除去所使用的蜡的温度,烧成温度是用于使混合物的粉末粒子固化的温度。经过了烧成的造粒粉末,虽然原料粉末之间粘合,但尚未合金化。

[0076]

接着,在合金化工序s109中,将经过了烧成工序s107的造粒粉末,曝露在比烧成工序s107的烧成温度更高的温度下使之合金化。在此合金化中,例如,能够使用在等离子体等高温区域中通过的热等离子体液滴精炼(pdr:thermalplasma

‑

droplet

‑

refining)。通过使用pdr的合金化处理,造粒粉末瞬间熔融被凝固。或者,在烧成工序s107之后,以合金化为目的,进一步升温,能够使各粉末之间的接触部合金化。该粉末具有用于层叠造型的强度。

[0077]

在此,所谓热等离子体,就是通过对气体施加能量,使气体中的分子解离成原子的

状态,使原子进一步电离为离子和电子得到的电离气体,与通过电炉进行金属片加热的现有制造方法相比,可以加热到非常高的温度,具体来说,在高温部,温度可以加热到5000℃以上。在形成如此极高温气氛的热等离子体中,即使像mo这样的高熔点粉末,也可以瞬间熔化。

[0078]

此外,因为利用热等离子体,能够局部性地生成极高温的气氛,所以在热等离子体的区域和周围的气氛中,能够形成急剧的温度梯度。由于此急剧的温度梯度,在热等离子体的高温部,金属片瞬间被熔化,在自身表面张力作用下而成为球状。球状化的金属片被周围的气氛快速冷却到熔点以下,能够凝固形成金属球。

[0079]

通过以上的工序,可制造本实施方式的合金粉末。如此,使经过烧成工序s107除去蜡而固化得到的造粒粉末,在合金化工序s109中瞬间加热而熔融和凝固。由此,所得到的合金粉末的树枝状组织为微细。另外,所得到的合金组成物,在表面张力作用下,一个一个粒子成为接近圆球的形状,即,成为全体粒子的观察像中表面观察不到空隙的形状,并且,粒子表面变得光滑。

[0080]

[其他的粉末制造方法]

[0081]

另外,本发明的合金粉末的一个方式,也能够通过雾化法进行制造。雾化法是利用高压喷雾介质的动能,使熔融金属作为液滴飞散且使之凝固而制造粉末的方法。根据所应用的喷雾介质,区分为水雾化法、气体雾化法和射流雾化法等。为了制造本实施方式的合金粉末,任何雾化法都能够采用。由雾化法得到的合金粉末也经熔融而被凝固,因为凝固速度快,所以能够使树枝状组织形成为微细。

[0082]

水雾化法中,使熔化的金属从中间包底部流下,对此熔融金属流作为喷雾介质而喷送高压水,利用该水的动能进行喷雾。水雾化法与其他的雾化法相比,凝固时的冷却速度快。但是,所得到的粉末具有不规则形状。

[0083]

气体雾化法中,作为喷雾介质使用高压气体,例如氮、氩等惰性气体或空气。气体雾化而成的粉末易成为球状。这主要归因于气体的冷却速度小于水,在表面张力作用下,形成为液滴的熔融粒球状化直到凝固为止。

[0084]

射流雾化法中,作为喷雾介质使用煤油等的燃烧火焰,将大于音速的高速且高温的火焰射流向熔融金属喷射,熔融金属被持续较长时间加速、粉碎。该粉末容易成为球状,能够得到更微细化的粒度分布。在增材制造中,使用圆球度高、流动性优异的粉末,会使增材制造体的品质提高,孔隙等的缺陷数量变少。上述之中,优选通过能够获取圆球度高的粉末的气体雾化法所得到的粉末。

[0085]

eiga法(电极感应熔炼气雾化法),是预先制作锭料,将其作为电极材,以感应线圈熔化,直接进行雾化的方法。因为mocr与nial熔点不同,所以根据组成在雾化炉之中发生分离,这种情况下,用搅拌力大的炉制作锭料,应用eiga法,能够得到均质的组成的粉末。

[0086]

以上说明的合金粉末的制造方法是一例,也能够由其他的制造方法制造本发明的合金粉末。

[0087]

[增材制造法]

[0088]

作为以金属材料为对象的增材制造法,能够区分为粉床熔融结合方式(pbf:powder bed fusion)与定向能量沉积方式(ded:directed energy deposition),但本实施方式的增材制造体,以任何一种方式都能够造型。

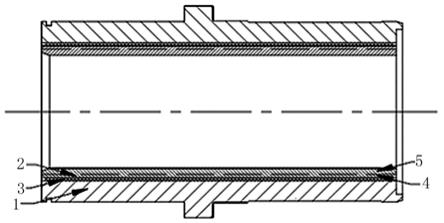

manufacturing)而制造的增材制造体(am体)。作为使用本发明的ni基合金粉末的合金构件的具体例,可列举注塑成型机的螺杆、输送腐蚀气体或腐蚀生成物的各种配管、挖掘机的钻头等。

[0099]

以下,通过实施例和比较例更具体地说明本发明。

[0100]

实施例

[0101]

[合金块的制作]

[0102]

准备以下的5种原料,将按照表1的合金组成(单位:质量%)称量出的原料放入氧化铝坩埚进行混合。

[0103]

各个原料使用以下的材料。

[0104]

ni:粒径8mm~15mm的球状粒,cr:粒径63~90μm的粉末,mo:平均粒径1.5μm的微粉末,ta:粒径45μm以下的粉末,wc:平均粒径100μm的粉末。

[0105]

[表1]

[0106][0107]

接着,以高频感应熔炼炉熔化以上的原料后,水冷铜制铸模中制作合金块(锭料)。将得到的锭料加工成规定的形状后,供各试验。该合金块是如上述这样伴随熔融凝固的实施方式制成的合金构件。

[0108]

(硬度测量)

[0109]

切断上述试验片的截面后,用砂纸和金刚石磨粒研磨至镜面,通过维氏硬度试验机,在室温下以载荷500gf、保持时间15秒测量维氏硬度,由得到的值根据硬度换算表(sae j 417)换算成洛氏硬度hrc。测量进行5次,记录5次的平均值。硬度为hrc55以上且hrc65以下时为“合格”,低于55hrc或大于65hrc时,有脆化倾向,因此为“不合格”。测量值和评价结果记述在后述表2中。

[0110]

(耐腐蚀性评价)

[0111]

将上述试验片截断为10mm

×

10mm

×

2.5mm,对整个面研磨到耐水砂纸#1000为止后,以丙酮、乙醇脱脂,将其供于试验。首先在浸渍前测量尺寸和重量。试验中,将试验片浸渍于保持在40℃的10%h2so4中10小时后,取出试料,实施重量变化的测量和sem观察。

[0112]

另外,腐蚀速度根据下式(1)计算。

[0113]

s=(g0-g

a

)/(a

×

t)

……

式(1)

[0114]

在此,s是腐蚀速度[g/m2/h],g0是沸腾硫酸浸渍前的试样重量[g],g

a

是沸腾硫酸浸渍后的试样重量[g],a是试料的表面积[m2],t是浸渍试验时间[h]。

[0115]

对于各试料各进行3次试验,将腐蚀速度最大的作为该试料的代表值。腐蚀速度在

1.0[g/m2/h]以下时为“合格”,大于1.0[g/m2/h]时为“不合格”,未评价的为“-”。

[0116]

[表2]

[0117][0118]

如表2所示,比较例2因为w和c的添加量多,熔点高,所以熔化本身困难。关于除去比较例2的组成,可以熔化,耐腐蚀性均优异。另一方面,ni与cr与mo的成分失去平衡的比较例1,硬度过高而脆化。

[0119]

(组织观察)

[0120]

图2是实施例3的ni基合金的反射电子像(倍率:1000倍)。还有,反射电子像使用扫描型电子显微镜(hitachi制s-3400n)拍摄。构成试料的元素的原子量越大,反射电子发生量越多。即,原子量大的元素包含越多,越多地观察到白色。从反射电子像中,确认到凝固组织特有的枝晶组织1(看起来发白的部分)、和粘结相2(看起来发黑的部分),枝晶组织1观察为白色。即,可知枝晶组织1由原子量重的元素构成。

[0121]

对于实施例3的ni基合金的枝晶组织1和粘结相2,用edx实施组成分析。在后述表3中显示结果(单位:质量%)。还有,由于附着在试料表面的污染物,导致检测到的c量总体较高。根据表3所示的分析结果,枝晶组织1中大量检测出c,作为碳化物形成元素的mo和w稠化,由此认为是初晶碳化物。另外,枝晶组织1中的w和mo的质量%的合计为73.6%。反之,因为mo在枝晶组织1中稠化,所以粘结相2中的mo量减少。

[0122]

[表3]

[0123][0124]

[增材制造体的制作]

[0125]

接着,使用由实施例3的组成构成的粉末,通过定向能量沉积方式的激光沉积(lmd法)实施增材制造。增材制造装置使用dmg森精机株式会社制lasertec65-3d。还有,粉末使用造粒粉,使用平均粒径103.5μm(d

50

)的粉末。造型中,以每1层8道,高度达到10mm的方式使材料附着,大体使之层叠20层左右。以如下增材造型条件进行:使纤维激光器输出功率为1200w,扫描速度100mm/min,粉末供给量2.0g/min。其结果是,熔融凝固正常进行,能够制作增材制造体。

[0126]

从增材制造体上截取试验片,与上述同样地评价硬度和耐腐蚀性。其结果是,硬度为58.0hrc,腐蚀速度为0.009[g/m2/h],硬度和耐腐蚀性提高。

[0127]

(增材制造体的组织观察)

[0128]

图3是使用实施例3的粉末制造的增材制造体的反射电子像(倍率:1000倍)。与图2同样可确认到枝晶组织3(初晶碳化物)。另一方面,与高频熔化法相比可知,增材制造体的枝晶组织3更微细化。表4中显示增材制造体的edx组成分析结果(单位:质量%)。与表3所示的高频熔化材的粘结相2相比可知,增材制造体的粘结相4的mo量多。这考虑是由于,增材制造法相比高频熔化法而言,从熔融状态到凝固为止的冷却速度快,凝固偏析难以发生。冷却速度被认为与组织的枝晶二次臂间距相关,二次臂间距越窄,意味着冷却速度越快。另外,枝晶组织3中的w和mo的质量%的合计为75.6%。

[0129]

由二次枝晶法测量熔炼、铸造得到的合金(合金块)的枝晶组织1和增材制造体的枝晶组织3的枝晶二次臂间距,5次测量的平均值分别为5.45μm和1.35μm。即,与熔炼铸造法相比,增材制造中冷却速度快,可认为凝固偏析难以发生。因为凝固偏析不易发生,所以认为有助于耐腐蚀性的mo向碳化物的稠化得到抑制,改善了耐腐蚀性。

[0130]

[表4]

[0131][0132]

接着,为了进行碳化物的组成分析和组织评价,分别对于实施例3的粉末经熔炼、铸造而成的上述合金(合金块)和使用实施例3的粉末制作的上述的增材造型体,用tem(transmission electron microscope)进行高倍率观察(倍率:3000倍,100000倍)(株式会社日立hightech公司制型号hf-2100,加速电压:200kv)。图5是使用实施例3的粉末熔炼、铸造而成的合金的tem像。图5(a)中,显示上述合金(合金块)的tem像(倍率:3000倍),(b)中显示(a)的tem像中所示的由白虚线框包围部分放大的tem像(倍率:100000)。另外,图6是使用实施例3的粉末制作的增材制造体的tem像。图6(a)中显示上述的增材制造体的tem像(倍率:3000),(b)中显示(a)的tem像所示的由白虚线框包围部分放大的tem像(倍率:100000倍)。

[0133]

如图5和图6所示,高倍率观察的结果是,粘结相中可确认到微细的共晶状组织。另外,对于tem像中的各组织,使用eds(energy dispersive x-ray spectroscopy)分析,进行枝晶组织1(初晶碳化物)和共晶状组织的元素分析。各自的分析结果显示在表5和表6中。eds分析的结果认为,由于共晶状组织具有与枝晶组织1(初晶碳化物)相似的组成,所以是碳化物(共晶碳化物)。另外,可知枝晶组织1(初晶碳化物)中,cr的浓度在内部和外周部不同,相比内部(中央部),外周部的cr浓度高。cr浓度高的碳化物的cr与w的比率为0.1以上。另外,可确认在共晶碳化物的cr稠化部,cr与w的比率为0.1以上。

[0134]

对于上述碳化物,根据电子衍射花样分析晶体结构。关于实施例3的粉末经熔炼、铸造而成的上述的合金(合金块)的粘结相中确认到的枝晶组织1(初晶碳化物)和共晶碳化物,将观测的电子衍射花样显示在图7(a)中,图(b)中显示晶体结构假定(模拟)为六方晶系

的p6m2(wc)时的电子衍射花样。图7(a)和(b)比较的结果认为,实施例3的粉末经熔炼、铸造而成的上述的合金(合金块)的粘结相中确认到的枝晶组织1(初晶碳化物)和共晶碳化物的晶体结构,是六方晶系的p6m2(wc)。

[0135]

接着,关于使用实施例3的粉末制作的上述的增材造型体的粘结相中确认到的共晶碳化物(大)和共晶碳化物(小),将观测到的电子衍射花样显示在图8(a)中,图8(b)中显示晶体结构假定(模拟)为三方晶的三方晶系的p31m(w2c)时的电子衍射花样。图8(a)与(b)比较的结果认为,使用施例3的粉末制作的上述的增材造型体的粘结相中确认到的共晶碳化物(大)与共晶碳化物(小)的晶体结构,与三方晶系的p31m(w2c)类似。

[0136]

如此,本实施例的合金中的碳化物其特征之一在于,cr与w的浓度比为0.1以上。通过cr在碳化物中固溶,能够期待碳化物自身的耐腐蚀性提高。

[0137]

[表5]

[0138][0139]

[表6]

[0140][0141]

[增材制造体的耐磨耗试验]

[0142]

接下来,对于由实施例3的粉末制作的增材制造体所得到的试验片,进行高温磨耗试验。图7是表示高温磨耗试验的结果的图。还有,为了比较,对于热作模具钢(jis(japanese industrial standards)skd61、skd61实施了渗氮处理的试样(以下,也称为“skd61渗氮”),yxr33和注塑成型螺杆用钢(ypt71)也进行同样的试验。还有,“yxr”、“ypt”是日立金属株式会社的注册商标。另外,渗氮处理使用等离子体渗氮进行,使氮从最表面扩散至100μm的深度,然后将其供试验。

[0143]

试验条件如下,但将试验片按压在一边偏心一边旋转的圆筒状的工件的外周。图7的横轴的滑动次数,相当于工件旋转数。

[0144]

试验条件:工件温度:900℃,试验片温度:25~100℃程度,工件外周的速度:30m/min,垂直加重:250n

[0145]

如图7所示,可证实实施例3的增材制造体,显示出比热作模具钢(skd61、skd61渗氮和yxr33)高得多的耐磨耗性,具备与注塑成型螺杆用鋼(ypt71)同等的耐磨耗性。

[0146]

[ni基合金构件的试作]

[0147]

使用由实施例3的组成构成的粉末,以熔炼铸造法和定向能量沉积方式(ded方式)的激光沉积法这两种方法,制作注塑成型用螺杆。还有,制作的螺杆为,谷部的直径为20mm,长度为400mm,凸棱的厚度为3mm,凸棱与凸棱之间的距离为25mm。另外,在激光沉积中,进行

如下增材制造:作为基材,准备谷部的直径为16mm的不锈钢的圆棒,在其表面用实施例3所构成的粉末进行激光粉体堆焊,使增材造型厚度达到2mm。增材造型以激光输出功率为1200w、扫描速度100mm/min、粉末供给量2.0g/min。其后,以成为上述形状的方式,通过激光沉积进行凸棱的增材造型,制作合金构件。最后,通过切削加工修整表面。

[0148]

将如此制作的2个螺杆和由高cr高c系的工具钢制作的螺杆装配在注塑成型装置上,实施注塑成型6个月。其后,拆卸下螺杆,对于磨耗量和腐蚀状態进行目视观察。其结果是,工具钢制的螺杆可确认到腐蚀形成的凹坑,但在使用本发明的合金材制作的2个螺杆中,未确认到腐蚀形成的凹坑。另外,测量磨耗量的结果,与工具钢制的螺杆相比,使用本发明的合金材通过熔炼铸造法制作的螺杆,磨耗量为1/5,由增材造型法制作的螺杆为1/10。

[0149]

以上,如说明那样,可证实根据本发明,能够提供可以通过增材制造法进行熔融凝固,耐腐蚀性和耐磨耗性优异的ni基合金、其ni基合金粉末和ni基合金构件。

[0150]

还有,本发明不受上述实施例限定,而是包括各种变形例。例如,上述实施例为了使本发明易于理解而进行了详细说明,并非必须限定为具备说明的全部构成。另外,可以将某个实施例的构成的一部分置换成其他实施例的构成,也可以将某个实施例的构成中加入其他的实施例的构成。另外,可以对各实施例的构成的一部分,进行其他构成的追加、删除、置换。

[0151]

符号说明

[0152]

1、3

…

枝晶组织,2、4

…

粘结相,5

…

一次臂,6

…

二次臂。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。