1.本发明涉及不锈钢技术领域,具体为一种耐腐蚀高强度不锈钢及其制备工艺。

背景技术:

2.不锈钢是不锈耐酸钢的简称,耐空气、蒸汽、水等弱腐蚀介质或具有不锈性的钢种称为不锈钢,而将耐化学腐蚀介质(酸、碱、盐等化学浸蚀)腐蚀的钢种称为耐酸钢。

3.不锈钢广泛应用于石油、化工、宇航、核工业以及低温工程、海洋工程等领域,其中奥氏体不锈钢因极强的耐腐蚀及抗氧化能力、优异的焊接性能及生物相容性、良好的塑性及韧性,其用量占到不锈钢的70%。

4.现有的不锈钢耐腐蚀性能较差,导致不锈钢在长期使用时,容易出现腐蚀,造成不锈钢出现腐蚀损坏,缩短了不锈钢的使用寿命,同时不锈钢的强度较差,导致不锈钢受到外力碰撞时,容易出现碰撞损坏,缩短了不锈钢的使用寿命。

技术实现要素:

5.(一)解决的技术问题

6.针对现有技术的不足,本发明提供了一种耐腐蚀高强度不锈钢及其制备工艺,具备耐腐蚀高强度的优点,解决了耐腐蚀性较差,强度较低的问题。

7.(二)技术方案

8.为实现上述耐腐蚀高强度的目的,本发明提供如下技术方案:一种耐腐蚀高强度不锈钢,包括以下重量百分比的原料:铬0.90

‑

1.50%、锰0.70

‑

1.20%、氮0.20

‑

0.65%、钼0.20

‑

0.30%、硅0.13

‑

0.40%、钛0.08

‑

0.14%、碳0.007

‑

0.025%、铌<0.10%、磷<0.04%、硫<0.04%、铜<0.035%、镍<0.015%,余量为铁以及不可避免的杂质。

9.优选的,铬0.90%、锰0.70%、氮0.65%、钼0.30%、硅0.13%、钛0.08%、碳0.025%、铌0.8%、磷0.035%、硫0.035%、铜0.02%、镍0.01%,余量为铁以及不可避免的杂质。

10.优选的,铬1.50%、锰1.20%、氮0.20%、钼0.20%、硅0.40%、钛0.14%、碳0.025%、铌0.8%、磷0.035%、硫0.035%、铜0.02%、镍0.01%,余量为铁以及不可避免的杂质。

11.优选的,铬1.20%、锰1.10%、氮0.55%、钼0.25%、硅0.35%、钛0.1%、碳0.015%、铌0.5%、磷0.035%、硫0.035%、铜0.02%、镍0.01%,余量为铁以及不可避免的杂质。

12.一种耐腐蚀高强度不锈钢的制备工艺,包括以下步骤:

13.1)冶炼连铸:先按照铬0.90

‑

1.50%、锰0.70

‑

1.20%、氮0.20

‑

0.65%、钼0.20

‑

0.30%、硅0.13

‑

0.40%、钛0.08

‑

0.14%、碳0.007

‑

0.025%、磷<0.04%、硫<0.04%、铜<0.035%,余量为铁以及不可避免的杂质组分和配比经电炉进行钢水冶炼,然后加入铌<0.10%和镍<0.015%进一步冶炼,然后将钢水连铸成连铸坯;

14.2)热轧退火:将步骤1)中获得的连铸坯送入加热炉中加热后通过粗轧机组粗轧去除表面氧化皮,然后进入精轧机组进行精轧,从精轧最后一架轧机出来的热钢带通过层流冷却至设定温度,由卷取机卷成钢卷,再将钢卷进行退火酸洗处理,去掉氧化表面,获得退火白皮卷;

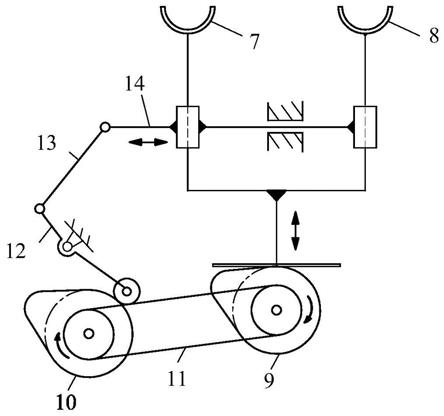

15.3)冷轧退火:将步骤2)所得的退火白皮卷通过冷连轧机组获得冷轧板,然后经过退火酸洗处理,得冷轧不锈钢卷;

16.4)抛丸处理:将步骤3)得到的冷轧不锈钢卷进行抛丸处理,得强化钢卷;

17.5)清洗处理:将步骤4)得到的强化钢卷置于清洗剂中,利用30khz超声波清洗5

‑

10min,接着采用化学法对其进行除油,除油温度为70℃,时间为15min,重复清洗、漂洗2

‑

3次,用热风或感应加热干燥表面,干燥温度小于50℃;

18.6)涂料喷涂:将纳米铝粉、纳米锌粉、纳米钇粉、聚酰亚胺、水玻璃水溶液、碳化硼和氟硼酸钾进行混合,通过超声处理后形成稳定分散液,使用带有双喷嘴的喷雾枪,以高压空气为载气,惰性气体为保护气,将得到的分散液均匀地喷涂在步骤5)得到的清洗完成的强化钢卷的表面,最后经过固化和等离子氧化处理形成耐腐蚀涂层。

19.优选的,所述钢水冶炼工艺为电炉炼钢、aod脱碳、vod脱氧三步法冶炼,所述连铸过程中采用电磁搅拌,连铸坯拉速为1

‑

1.5m/min,所述钢卷退火温度为970

‑

1000℃,所述抛丸体采用陶瓷抛丸体,抛丸量为50kg/min。

20.优选的,所述纳米铝粉、纳米锌粉和纳米钇粉在使用前需经过球磨机进行研磨处理,所述固化温度为130

‑

150℃,固化时间为4

‑

6h,所述等离子氧化温度为600℃。

21.(三)有益效果

22.与现有技术相比,本发明提供了一种耐腐蚀高强度不锈钢及其制备工艺,具备以下有益效果:

23.1、该耐腐蚀高强度不锈钢及其制备工艺,通过在原料中加入铌和钛,使得碳与铌、钛形成碳化物,起到提高材料强度的作用,通过在原料中加入硅,起到脱氧和改善耐蚀性的作用,同时还可以进一步极高材料的强度,原料中的氮与铬、钛在加工过程中形成极稳定的氮化物,也起到对材料进一步硬化和强化的作用,而在原料轧制成型后,通过抛丸处理,可去除钢卷表面氧化皮,提高外观质量,同时对钢卷外表面进行强化。

24.2、该耐腐蚀高强度不锈钢及其制备工艺,通过对钢卷表面进行清洗,提高后续涂料的粘附性,通过将纳米铝粉、纳米锌粉、纳米钇粉、聚酰亚胺、水玻璃水溶液、碳化硼和氟硼酸钾混合而成的分散液喷涂至钢卷表面,使钢卷表面形成光滑致密的高强度涂层,进一步对钢卷进行保护,其中分散液中的聚酰亚胺可提高涂层的沉积速率以及增加与不锈钢的粘接力度。

具体实施方式

25.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.实施例一:一种耐腐蚀高强度不锈钢,包括以下重量百分比的原料:铬0.90%、锰

0.70%、氮0.65%、钼0.30%、硅0.13%、钛0.08%、碳0.025%、铌0.8%、磷0.035%、硫0.035%、铜0.02%、镍0.01%,余量为铁以及不可避免的杂质。

27.一种耐腐蚀高强度不锈钢的制备工艺,包括以下步骤:

28.1)冶炼连铸:先按照铬0.90%、锰0.70%、氮0.65%、钼0.30%、硅0.13%、钛0.08%、碳0.025%、磷0.035%、硫0.035%、铜0.02%,余量为铁以及不可避免的杂质组分和配比经电炉进行钢水冶炼,然后加入铌0.8%和镍0.01%进一步冶炼,然后将钢水连铸成连铸坯;

29.2)热轧退火:将步骤1)中获得的连铸坯送入加热炉中加热后通过粗轧机组粗轧去除表面氧化皮,然后进入精轧机组进行精轧,从精轧最后一架轧机出来的热钢带通过层流冷却至设定温度,由卷取机卷成钢卷,再将钢卷进行退火酸洗处理,去掉氧化表面,获得退火白皮卷;

30.3)冷轧退火:将步骤2)所得的退火白皮卷通过冷连轧机组获得冷轧板,然后经过退火酸洗处理,得冷轧不锈钢卷,冷轧后的不锈钢退火,是通过再结晶的过程消除加工硬化而达到软化的目的,酸洗的目的一是去掉退火过程中在钢卷表面形成的氧化层,二是对不锈钢表面进行钝化处理,提高钢卷耐蚀性;

31.4)抛丸处理:将步骤3)得到的冷轧不锈钢卷进行抛丸处理,得强化钢卷;

32.5)清洗处理:将步骤4)得到的强化钢卷置于清洗剂中,利用30khz超声波清洗5

‑

10min,接着采用化学法对其进行除油,除油温度为70℃,时间为15min,重复清洗、漂洗2

‑

3次,用热风或感应加热干燥表面,干燥温度小于50℃;

33.6)涂料喷涂:将纳米铝粉、纳米锌粉、纳米钇粉、聚酰亚胺、水玻璃水溶液、碳化硼和氟硼酸钾进行混合,通过超声处理后形成稳定分散液,使用带有双喷嘴的喷雾枪,以高压空气为载气,惰性气体为保护气,将得到的分散液均匀地喷涂在步骤5)得到的清洗完成的强化钢卷的表面,最后经过固化和等离子氧化处理形成耐腐蚀涂层。

34.需要说明的是,钢水冶炼工艺为电炉炼钢、aod脱碳、vod脱氧三步法冶炼,连铸过程中采用电磁搅拌,连铸坯拉速为1

‑

1.5m/min,钢卷退火温度为970

‑

1000℃,抛丸体采用陶瓷抛丸体,抛丸量为50kg/min。

35.需要说明的是,纳米铝粉、纳米锌粉和纳米钇粉在使用前需经过球磨机进行研磨处理,固化温度为130

‑

150℃,固化时间为4

‑

6h,等离子氧化温度为600℃。

36.实施例二:一种耐腐蚀高强度不锈钢,包括以下重量百分比的原料:铬1.50%、锰1.20%、氮0.20%、钼0.20%、硅0.40%、钛0.14%、碳0.025%、铌0.8%、磷0.035%、硫0.035%、铜0.02%、镍0.01%,余量为铁以及不可避免的杂质。

37.一种耐腐蚀高强度不锈钢的制备工艺,包括以下步骤:

38.1)冶炼连铸:先按照铬1.50%、锰1.20%、氮0.20%、钼0.20%、硅0.40%、钛0.14%、碳0.025%、磷0.035%、硫0.035%、铜0.02%,余量为铁以及不可避免的杂质组分和配比经电炉进行钢水冶炼,然后加入铌0.8%和镍0.01%进一步冶炼,然后将钢水连铸成连铸坯;

39.2)热轧退火:将步骤1)中获得的连铸坯送入加热炉中加热后通过粗轧机组粗轧去除表面氧化皮,然后进入精轧机组进行精轧,从精轧最后一架轧机出来的热钢带通过层流冷却至设定温度,由卷取机卷成钢卷,再将钢卷进行退火酸洗处理,去掉氧化表面,获得退

火白皮卷;

40.3)冷轧退火:将步骤2)所得的退火白皮卷通过冷连轧机组获得冷轧板,然后经过退火酸洗处理,得冷轧不锈钢卷,冷轧后的不锈钢退火,是通过再结晶的过程消除加工硬化而达到软化的目的,酸洗的目的一是去掉退火过程中在钢卷表面形成的氧化层,二是对不锈钢表面进行钝化处理,提高钢卷耐蚀性;

41.4)抛丸处理:将步骤3)得到的冷轧不锈钢卷进行抛丸处理,得强化钢卷;

42.5)清洗处理:将步骤4)得到的强化钢卷置于清洗剂中,利用30khz超声波清洗5

‑

10min,接着采用化学法对其进行除油,除油温度为70℃,时间为15min,重复清洗、漂洗2

‑

3次,用热风或感应加热干燥表面,干燥温度小于50℃;

43.6)涂料喷涂:将纳米铝粉、纳米锌粉、纳米钇粉、聚酰亚胺、水玻璃水溶液、碳化硼和氟硼酸钾进行混合,通过超声处理后形成稳定分散液,使用带有双喷嘴的喷雾枪,以高压空气为载气,惰性气体为保护气,将得到的分散液均匀地喷涂在步骤5)得到的清洗完成的强化钢卷的表面,最后经过固化和等离子氧化处理形成耐腐蚀涂层。

44.需要说明的是,钢水冶炼工艺为电炉炼钢、aod脱碳、vod脱氧三步法冶炼,连铸过程中采用电磁搅拌,连铸坯拉速为1

‑

1.5m/min,钢卷退火温度为970

‑

1000℃,抛丸体采用陶瓷抛丸体,抛丸量为50kg/min。

45.需要说明的是,纳米铝粉、纳米锌粉和纳米钇粉在使用前需经过球磨机进行研磨处理,固化温度为130

‑

150℃,固化时间为4

‑

6h,等离子氧化温度为600℃。

46.实施例三:一种耐腐蚀高强度不锈钢,包括以下重量百分比的原料:铬1.20%、锰1.10%、氮0.55%、钼0.25%、硅0.35%、钛0.1%、碳0.015%、铌0.5%、磷0.035%、硫0.035%、铜0.02%、镍0.01%,余量为铁以及不可避免的杂质。

47.一种耐腐蚀高强度不锈钢的制备工艺,包括以下步骤:

48.1)冶炼连铸:先按照铬1.20%、锰1.10%、氮0.55%、钼0.25%、硅0.35%、钛0.1%、碳0.015%、磷0.035%、硫0.035%、铜0.02%,余量为铁以及不可避免的杂质组分和配比经电炉进行钢水冶炼,然后加入铌0.5%和镍0.01%进一步冶炼,然后将钢水连铸成连铸坯;

49.2)热轧退火:将步骤1)中获得的连铸坯送入加热炉中加热后通过粗轧机组粗轧去除表面氧化皮,然后进入精轧机组进行精轧,从精轧最后一架轧机出来的热钢带通过层流冷却至设定温度,由卷取机卷成钢卷,再将钢卷进行退火酸洗处理,去掉氧化表面,获得退火白皮卷;

50.3)冷轧退火:将步骤2)所得的退火白皮卷通过冷连轧机组获得冷轧板,然后经过退火酸洗处理,得冷轧不锈钢卷,冷轧后的不锈钢退火,是通过再结晶的过程消除加工硬化而达到软化的目的,酸洗的目的一是去掉退火过程中在钢卷表面形成的氧化层,二是对不锈钢表面进行钝化处理,提高钢卷耐蚀性;

51.4)抛丸处理:将步骤3)得到的冷轧不锈钢卷进行抛丸处理,得强化钢卷;

52.5)清洗处理:将步骤4)得到的强化钢卷置于清洗剂中,利用30khz超声波清洗5

‑

10min,接着采用化学法对其进行除油,除油温度为70℃,时间为15min,重复清洗、漂洗2

‑

3次,用热风或感应加热干燥表面,干燥温度小于50℃;

53.6)涂料喷涂:将纳米铝粉、纳米锌粉、纳米钇粉、聚酰亚胺、水玻璃水溶液、碳化硼

和氟硼酸钾进行混合,通过超声处理后形成稳定分散液,使用带有双喷嘴的喷雾枪,以高压空气为载气,惰性气体为保护气,将得到的分散液均匀地喷涂在步骤5)得到的清洗完成的强化钢卷的表面,最后经过固化和等离子氧化处理形成耐腐蚀涂层。

54.需要说明的是,钢水冶炼工艺为电炉炼钢、aod脱碳、vod脱氧三步法冶炼,连铸过程中采用电磁搅拌,连铸坯拉速为1

‑

1.5m/min,钢卷退火温度为970

‑

1000℃,抛丸体采用陶瓷抛丸体,抛丸量为50kg/min。

55.需要说明的是,纳米铝粉、纳米锌粉和纳米钇粉在使用前需经过球磨机进行研磨处理,固化温度为130

‑

150℃,固化时间为4

‑

6h,等离子氧化温度为600℃。

56.本发明的有益效果是:

57.1、通过在原料中加入铌和钛,使得碳与铌、钛形成碳化物,起到提高材料强度的作用,通过在原料中加入硅,起到脱氧和改善耐蚀性的作用,同时还可以进一步极高材料的强度,原料中的氮与铬、钛在加工过程中形成极稳定的氮化物,也起到对材料进一步硬化和强化的作用,而在原料轧制成型后,通过抛丸处理,可去除钢卷表面氧化皮,提高外观质量,同时对钢卷外表面进行强化。

58.2、通过对钢卷表面进行清洗,提高后续涂料的粘附性,通过将纳米铝粉、纳米锌粉、纳米钇粉、聚酰亚胺、水玻璃水溶液、碳化硼和氟硼酸钾混合而成的分散液喷涂至钢卷表面,使钢卷表面形成光滑致密的高强度涂层,进一步对钢卷进行保护,其中分散液中的聚酰亚胺可提高涂层的沉积速率以及增加与不锈钢的粘接力度。

59.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。