1.本发明创造涉及钻采技术领域,尤其涉及一种熔涂-深冷处理一体化强化泥浆泵缸套及其制作方法。

背景技术:

2.在石油钻采行业中,钻采泥浆泵作为钻机的八大部件之一,在钻采过程中起着不可或缺的作用。泥浆泵的主要作用是使钻采冲洗液造成井筒内外的循环,冲洗井底,冷却钻头,固着井壁,并且把岩屑携带到地面。随着石油、化工工艺的发展与改进,对泥浆泵的功率和压力的要求进一步地提高,这将使泥浆泵液力端的工作条件变得更为恶劣,对其易损件的要求也将会变得更为苛刻,对泥浆泵缸套来说,更是首当其冲。

3.泥浆泵缸套的磨损及腐蚀问题,多年来,众多研究者致力于解决泥浆泵缸套的磨损及腐蚀问题,目前典型的缸套工艺途径主要有:第一,在碳素钢内部整体浇注高铬铸铁内套,或内外套以锥度配合形成双金属缸套,在恶劣工况条件下耐磨损和抗腐蚀性能差,使用寿命很短。第二,采用内衬工程陶瓷缸套,尽管耐磨损性和抗腐蚀性有明显提升,但是整体价格较高,且内孔加工困难,生产效率低下,在装配和使用过程中,容易出现配合过紧,内衬陶瓷破碎或脱落等问题。

技术实现要素:

4.本发明创造针对现有技术中的不足,提供一种熔涂-深冷处理一体化强化泥浆泵缸套,通过基于泥浆泵缸套工况的特种熔涂层的高硬度、耐磨耐蚀与基体强韧性相统一的缸套结构设计,将熔涂强化与深冷处理相结合,制备出了高耐磨耐蚀、高界面结合力的泥浆泵缸套,克服了现有泥浆泵缸套存在的问题,确保了泥浆泵缸套的长寿命化、配套活塞副得到有力保护,有效地延长了泥浆泵的整体使用寿命。

5.为达到上述目的,本发明创造采用如下技术方案:一种熔涂-深冷处理一体化强化泥浆泵缸套,包括缸套基体、熔涂-深冷处理一体化强化内衬熔涂层、经熔涂强化在缸套基体和内衬熔涂层之间形成的冶金结合界面层,所述熔涂-深冷处理一体化强化内衬熔涂层由熔涂金属底层和熔涂金属陶瓷工作层组成。

6.进一步,所述缸套基体为中碳钢,所述内衬熔涂层厚度为0.5~2mm,其中金属底层厚度在0.05~0.2mm之间,金属陶瓷工作层的厚度满足内衬熔涂层总厚度要求;所述界面层厚度在5um~20um之间,界面层是由金属底层及缸套基体经熔涂工艺形成的以冶金结合为主的过渡层,其结合力达300~500mpa。

7.进一步,所述金属底层由镍基自熔性合金粉末制成,金属陶瓷工作层由镍基自熔性合金粉末、碳化钨、氮化物组成的金属陶瓷复合粉末制成,其中,碳化钨质量含量为20~50%之间,氮化物由过渡金属氮化物中的一种或多种组成,其总体质量含量在0.5~10%之间,其余为镍基自熔性合金粉末。

8.所述的一种熔涂-深冷处理一体化强化泥浆泵缸套的制作方法,主要包括以下步

骤:缸套基体前加工

→

内衬涂层预制备

→

重熔处理

→

深冷处理

→

去应力回火

→

缸套后精加工。

9.与现有技术相比,本发明创造具有如下有益效果:通过基于泥浆泵缸套工况的特种熔涂层的硬耐磨耐蚀与基体强韧性相统一的缸套结构设计,将熔涂强化与深冷处理相结合,制备出了高耐磨耐蚀、高界面结合力的泥浆泵缸套,克服了现有泥浆泵缸套存在的问题,确保了泥浆泵缸套的长寿命化、配套活塞副得到有力保护,有效地延长了泥浆泵的整体使用寿命。

附图说明

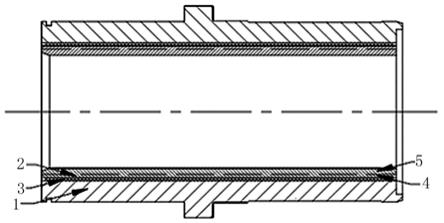

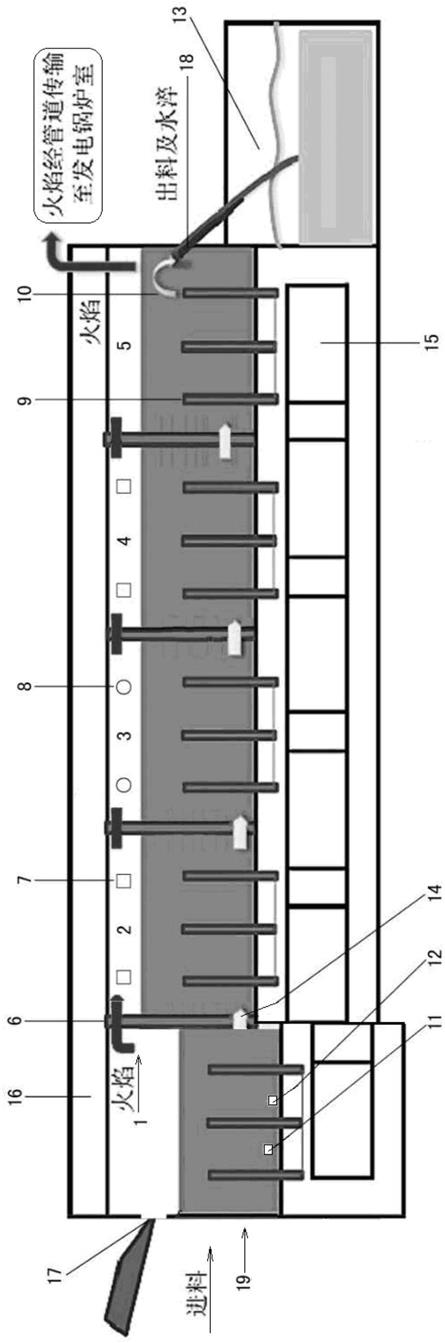

10.附图1为本发明创造的泥浆泵缸套结构示意图;附图2为本发明创造的工艺流程示意图。

具体实施方式

11.为了使本发明创造实现的技术手段、创新特征、达成目的与效果易于明白了解,下面结合具体图示,进一步阐述本发明创造。

12.实施例1:一种熔涂-深冷处理一体化强化泥浆泵缸套,如附图1,包括缸套基体1、熔涂-深冷处理一体化强化内衬熔涂层2、经熔涂强化在缸套基体和内衬熔涂层之间形成的冶金结合界面层3,所述缸套基体1为中碳钢,所述熔涂-深冷处理一体化强化内衬熔涂层2由熔涂金属底层4和熔涂金属陶瓷工作层5组成。

13.进一步,所述内衬熔涂层2厚度为1mm,其中金属底层4厚度为0.10mm,金属陶瓷工作层5的厚度为0.90mm;所述界面层3厚度在5um~20um之间,由内衬金属底层4及缸套基体1经熔涂工艺形成的以冶金结合为主的过渡层,结合力达300~500mpa。

14.进一步,所述金属底层4:其粉末选用镍基自熔性合金粉末,金属陶瓷工作层5主要由镍基自熔性合金粉末、碳化钨、氮化物等硬质相组成的金属陶瓷复合粉末,其中,碳化钨质量含量为20~50%之间,氮化物由过渡金属氮化物中的一种或多种组成,其总体质量含量在0.5~10%之间,其余为镍基自熔性合金粉末。

15.所述的熔涂-深冷一体化强化工艺步骤,如附图2所示,主要包括缸套基体前加工(a)

→

内衬涂层预制备(b)

→

重熔处理(c)

→

深冷处理(d)

→

去应力回火(e)

→

缸套后精加工(f):(a) 缸套基体前加工:指将缸套基体内孔通过机加工达到待强化后的内衬熔涂层厚度所要求的尺寸,并在其它加工部位预留加工余量,以保证后续精加工所保证的缸套尺寸与精度;(b) 内衬涂层预制备:通过火焰喷涂工艺,按照金属底层、金属陶瓷工作层的顺序获得规定成分、规定结构和规定厚度的内衬熔涂层喷涂工艺参数:氧气、乙炔压力分别为0.45~0.5mpa、0.08~0.1mpa,流量分别为960-1020l/min和900~960l/min,送粉流量:81克/min,喷涂距离:190mm。

[0016] (c)重熔处理:通过内孔感应加热,对缸套进行重熔处理,获得致密、实现界面冶金结合的界面层,内孔感应加热重熔功率:360kva,行走速率:70mm/min。

[0017] (d)深冷处理:将重熔处理后的缸套置于液氮中进行深冷处理,以使界面层及缸

套基体的晶体结构、力学性能得到进一步改善,提高内衬熔涂层的硬度、耐磨性和抗腐蚀性能,深冷处理温度:-196℃,时间:20小时。

[0018] (e)去应力回火:通过去应力回火进一步消除强化后的缸套的内应力,进一步改善其力学性能,去应力回火温度:180℃,保温时间:5小时。

[0019]

(f)缸套后精加工:通过车削、研磨、抛光工艺,达到缸套图纸规定的尺寸、精度的技术要求及装配条件。

[0020]

实施例2:一种熔涂-深冷处理一体化强化泥浆泵缸套,如附图1,包括缸套基体1、熔涂-深冷处理一体化强化内衬熔涂层2、经熔涂强化在缸套基体1和内衬熔涂层2之间形成的冶金结合界面层3,所述缸套基体1为中碳钢,所述熔涂-深冷处理一体化强化内衬熔涂层2由熔涂金属底层4和熔涂金属陶瓷工作层5组成。

[0021]

进一步,所述内衬熔涂层2厚度为1.5mm,其中金属底层4厚度在0.2mm之间,金属陶瓷工作层5的厚度为1.3mm。

[0022]

进一步,所述界面层3厚度在5um~20um之间,由内衬金属底层4及缸套基体1经熔涂工艺形成的以冶金结合为主的过渡层,结合力达300~500mpa。

[0023]

进一步,所述金属底层4:其粉末选用镍基自熔性合金粉末制成,金属陶瓷工作层5由镍基自熔性合金粉末、碳化钨、氮化物组成的金属陶瓷复合粉末制成,其中,碳化钨质量含量为20~50%之间,氮化物由过渡金属氮化物中的一种或多种组成,其总体质量含量在0.5~10%之间,其余为镍基自熔性合金粉末。

[0024]

进一步,所述的熔涂-深冷一体化强化工艺步骤,如附图2所示,主要包括缸套基体前加工(a)

→

内衬涂层预制备(b)

→

重熔处理(c)

→

深冷处理(d)

→

去应力回火(e)

→

缸套后精加工(f)等过程:(a) 缸套基体前加工:指将缸套基体内孔通过机加工达到待强化后的内衬熔涂层厚度所要求的尺寸,并在其它加工部位预留加工余量,以保证后续精加工所保证的缸套尺寸与精度。

[0025] (b) 内衬涂层预制备:指通过火焰喷涂、超音速火焰喷涂、等离子喷涂等热喷涂工艺,按照金属底层、金属陶瓷工作层的顺序获得规定成分、规定结构和规定厚度的内衬熔涂层;氧气、乙炔压力分别为0.45~0.5mpa、0.08~0.1mpa,流量分别为960-1020l/min和900~960l/min,送粉流量:81克/min,喷涂距离:190mm。

[0026] (c) 重熔处理:通过真空加热熔结的方式,对缸套进行重熔处理,获得致密、实现界面冶金结合的界面层,真空感应加热重熔温度:1035

±

5℃。

[0027] (d) 深冷处理:将重熔处理后的缸套置于液氮中进行深冷处理,以使界面层及缸套基体的晶体结构、力学性能得到进一步改善,提高内衬熔涂层的硬度、耐磨性和抗腐蚀性能;深冷处理温度:-196℃,时间:20小时。

[0028] (e) 去应力回火:通过去应力回火进一步消除强化后的缸套的内应力,进一步改善其力学性能;去应力回火温度:180℃,保温时间:5小时。

[0029]

(f) 缸套后精加工:通过车削、研磨、抛光工艺,达到缸套图纸规定的尺寸、精度的技术要求及装配条件。

[0030]

以上公开的仅为本发明创造的两个具体实施例,但是,本发明创造并非局限于此,任何本领域的技术人员能思之的变化都应落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。