一种ni

‑

p

‑

(sol)al2o3纳米复合涂层的制备方法

技术领域

1.本发明涉及纳米涂层技术领域,具体涉及一种ni

‑

p

‑

(sol)al2o3纳米复合涂层的制备方法,使纳米复合涂层组织更为均匀致密且耐磨性能与韧性好。

背景技术:

2.随着我国工业的快速发展,对零部件的各方面性能要求也越来越高。其中,纳米复合涂层技术在零部件的表面防护与修复上有着巨大的发展前景,这是一种将具备不同性能的纳米颗粒掺入涂层内部的方法,从而制备出各种性能优异的复合涂层。其中纳米氧化铝属于高硬度颗粒,具有许多独特的性能,如:高的化学稳定性、耐磨性能好与成本低廉等。因而将微量的纳米氧化铝掺入ni

‑

p沉积层中可大幅提高沉积层的硬度、耐腐蚀性能与耐磨损性能。

3.目前,制备纳米复合涂层的方法有化学沉积法、电沉积法和电弧喷涂法等。但这些方法均存在一定的缺点,如:化学沉积法的沉积速率较慢;电化学沉积法的沉积层表面形貌与性能较差;电弧喷涂法的沉积层抗裂性能较差易产生裂纹。另外,在浸镀法中采用纳米颗粒粉末易产生团聚效应,导致沉积层缺陷增多,不能充分发挥复合纳米颗粒的弥散强化性能。因此对于纳米颗粒在镀液中的分散也是影响沉积层质量的重要因素。

4.因此,如何提供一种沉积速率快,可以增强沉积层硬度以及耐磨性能的ni

‑

p

‑

(sol)al2o3纳米复合涂层的制备方法是本领域技术人员亟需解决的技术问题。

技术实现要素:

5.本发明目的是针对现有技术中所存在的不足,提供一种一种ni

‑

p

‑

(sol)al2o3纳米复合涂层的制备方法,该方法操作简单、安全、成本低且沉积速率快。该方法采用施加脉冲电流在传统化学沉积法中,并通过对镀液成分、电流密度与占空比等参数进行优化,从而得到表面形貌致密均匀与性能好的ni

‑

p

‑

(sol)al2o3纳米复合涂层。

6.为了达到上述目的,本发明采用如下技术方案:

7.一种ni

‑

p

‑

(sol)al2o3纳米复合涂层的制备方法。包括以下步骤:

8.(1)基体前处理:

9.基体依次经抛光、去离子水水洗、除油、去离子水水洗、除锈、去离子水水洗和活化后得活化基体;

10.(2)配置ni

‑

p

‑

(sol)al2o3镀液:

11.所述ni

‑

p

‑

(sol)al2o3镀液中包括以下组分:硫酸镍(ni2so4·

6h2o)30g/l,次亚磷酸钠(nah2po2)25g/l,无水乙酸钠(ch3coona)20g/l,柠檬酸钠(c6h5na3o7)18g/l,硫脲(ch4n2s)0.1

‑

1.0mg/l,碘化钾(ki)1

‑

3mg/l,丁二酸(c4h6o4)18g/l,十二烷基硫酸钠(c

12

h

25

so4na)0.01

‑

0.04g/l,浓度为15%且粒径为50nm的纳米氧化铝溶胶10

‑

20ml/l;

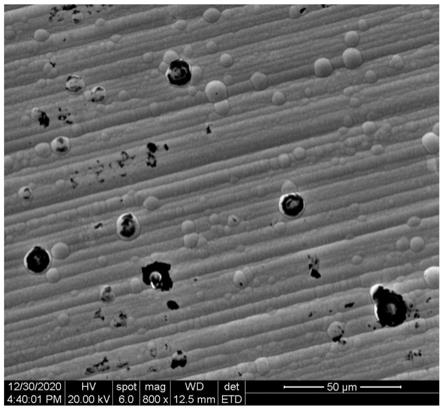

12.(3)脉冲辅助化学沉积:

13.通过氨水将ni

‑

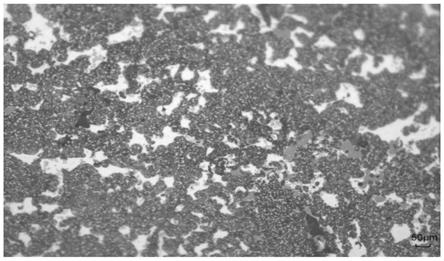

p

‑

(sol)al2o3镀液的ph调节至4.5~5.0,并加热至80~85℃,在磁

力搅拌下放入活化基体,然后连接脉冲电源辅助化学沉积得到ni

‑

p

‑

(sol)al2o3纳米复合涂层。

14.本发明通过在化学沉积法中引入脉冲电流,其特点在于在脉冲宽度期间提高了原化学反应速率并带来电沉积化学反应与新的化学反应,提高了沉积层表面的成核速率。在脉冲间隔期间促进了电解液中离子的扩散,有效减小了扩散层厚度,减少了浓差极化带来的影响。脉冲电流的交替循环作用有效抑制了电流的尖端效应与边缘效应所带来的影响,从而保证沉积层的均匀致密性。采用溶胶

‑

凝胶法来制备出含纳米颗粒的溶液可有效抑制纳米颗粒在沉积层制备过程中所产生的团聚问题,以充分发挥出纳米颗粒在复合涂层中弥散强化作用,从而改善沉积层的表面形貌,同时,这也增强了沉积层的硬度、耐磨性能与抗裂性能等。

15.进一步的,步骤(1)中所述基体为q235低碳钢;所述q235低碳钢的尺寸为40mm

×

20mm

×

2mm;所述基体的一侧开有半径为2.5mm的通孔,便于悬挂与导电,如附图1所示。

16.进一步的,步骤(1)中所述抛光为采用金相试样抛磨机对基体进行打磨抛光,所用到的砂纸依次为400目、800目、1000目;

17.所述除油为碱洗除油,具体为通过超声波清洗仪对打磨后的基体进行碱洗除油,温度为85℃,清洗时间20min;

18.所述除锈为酸洗除锈,其中,除锈液中包括naoh30g/l,na2co325g/l,na3po410g/l,na2sio310g/l,op

‑

10乳化剂2ml/l;酸洗液为浓度为15%的hcl;酸洗除锈至基体表面产生大量气泡时停止;

19.所述活化为将基体在5%的hcl溶液中浸泡30

‑

60s。

20.进一步的,所述ni

‑

p

‑

(sol)al2o3镀液的配置方法为:将硫酸镍、柠檬酸钠、无水乙酸钠、丁二酸、硫脲、碘化钾、十二烷基硫酸钠及次亚磷酸钠依次加入烧杯中并充分搅拌溶解后得ni

‑

p镀液,用量筒称取溶胶氧化铝加入烧杯中,并通过磁力搅拌至纳米颗粒充分分散在溶液中为止,得到ni

‑

p

‑

(sol)al2o3镀液。

21.进一步的,步骤(3)中所述磁力搅拌速度为300rpm;

22.所述脉冲的脉冲占空比为20%、脉冲频率为1khz、脉冲电流密度为2.5~5a/dm2;

23.所述化学沉积的时间为30min。

24.采用磁力搅拌一方面确保纳米颗粒在镀液中的均匀分布,另一方面提高沉积过程中沉积层表面的离子补充速度。

25.进一步的,步骤(3)中所述连接脉冲电源辅助化学沉积具体为将活化基体放ni

‑

p

‑

(sol)al2o3镀液,同时,连接到脉冲电源的负极上为其供能。然后将两块纯镍板平行放置在距离基体两侧20mm处,分别通过导线连接在脉冲电源的正极接口上为其供能。

26.经由上述的技术方案可知,与现有技术相比,本发明具有如下有益效果:

27.1.制备ni

‑

p

‑

(sol)al2o3纳米复合沉积层的沉积速率远高于传统化学称法制备的沉积速率。

28.2.制备ni

‑

p

‑

(sol)al2o3纳米复合沉积层的表面形貌均匀致密,在硬度与耐磨性能上均优于传统的化学沉积法与电沉积法。同时,该方法制备的沉积层相较于化学沉积具有较好的耐磨性能与良好的韧性。

29.3.本方法具有安全高效,操作简便,成本低等特点。可在保证快速沉积的同时提高

沉积层组织与沉积厚度的均匀性和膜基结合力的一致性。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

31.图1为q235低碳钢基体实物图;

32.图2为通过脉冲辅助化学沉积法在q235低碳钢基体上制备的ni

‑

p

‑

(sol)al2o3纳米复合沉积层的扫描电镜图;

33.图3为通过脉冲辅助化学沉积法在q235低碳钢基体上制备的ni

‑

p

‑

(sol)al2o3纳米复合沉积层的能谱图;

34.图4为所制备的ni

‑

p

‑

(sol)al2o3纳米复合沉积层的摩擦系数与时间变化图;

35.图5为所制备的ni

‑

p

‑

(sol)al2o3纳米复合沉积层的摩擦磨损表面形貌图;

36.图6为所制备的ni

‑

p

‑

(sol)al2o3纳米复合沉积层的载荷

‑

位移曲线图。

具体实施方式

37.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.实施例1

39.一种ni

‑

p

‑

(sol)al2o3纳米复合涂层的制备方法。包括以下步骤:

40.(1)将尺寸为40mm

×

20mm

×

2mm的q235低碳钢基体用金相试样抛磨机进行打磨抛光,所用砂纸依次为400目、800目、1000目,打磨后用水冲洗以便除去表面残留的磨屑,基体经烘干后通过超声波清洗仪对打磨抛光后的基体进行碱洗除油,除油温度为85℃,清洗时间20min,除去基体表面残留的油污杂质,除油取出后进行去离子水冲洗,并烘干,将基体放入除锈剂中在室温下进行除锈,直至基体表面产生大量气泡时停止,取出并进行去离子水冲洗,最后将基体放入弱酸中进行表面活化,活化时间为30s,以除去基体表面氧化层,经去离子水冲洗与烘干后准备进行沉积层的制备;

41.其中,q235低碳钢的一侧开有半径为2.5mm的通孔;弱酸为15%浓度的hcl。

42.(2)用电子天平称取30g的硫酸镍,25g的次亚磷酸钠,20g的醋酸钠,18g的柠檬酸钠,0.2mg的硫脲,2mg的碘化钾,18g的丁二酸,0.04g的十二烷基硫酸钠。用容量为50ml的量筒称取20ml的纳米氧化铝溶胶;

43.按照硫酸镍、柠檬酸钠、无水乙酸钠、丁二酸、硫脲、碘化钾、十二烷基硫酸钠、次亚磷酸钠的顺序依次加入烧杯中并充分搅拌溶解后得到ni

‑

p镀液,再将氧化铝溶胶加入烧杯中,定容至1l,通过磁力搅拌至纳米颗粒充分分散在溶液中为止,采用ph测试笔测量镀液ph值,并通过氨水调节至5.0,经充分搅拌后得到ni

‑

p

‑

(sol)al2o3镀液。

44.(3)将制备好的镀液放入恒温水浴锅中加热至80℃,并设定磁力搅拌速度为

300rpm,将前处理后的基体放入镀液,同时,连接到脉冲电源的负极上为其供能,将两块纯镍板平行放置在距离基体两侧20mm处,并同时连接在脉冲电源的正极上为其供能,施加的脉冲电流密度为3.75a/dm2,占空比为20%,脉冲频率为1000hz,沉积时间为30min,通过脉冲辅助化学沉积法在q235低碳钢基体上制备出ni

‑

p

‑

(sol)al2o3纳米复合沉积层。

45.实施例2

46.一种ni

‑

p

‑

(sol)al2o3纳米复合涂层的制备方法。包括以下步骤:

47.(1)将尺寸为40mm

×

20mm

×

2mm的q235低碳钢基体用金相试样抛磨机进行打磨抛光,所用砂纸依次为400目、800目、1000目,打磨后用水冲洗以便除去表面残留的磨屑,基体经烘干后通过超声波清洗仪对打磨抛光后的基体进行碱洗除油,除油温度为85℃,清洗时间20min,除去基体表面残留的油污杂质,除油取出后进行去离子水冲洗,并烘干,将基体放入除锈剂中在室温下进行除锈,直至基体表面产生大量气泡时停止,取出并进行去离子水冲洗,最后将基体放入弱酸中进行表面活化,活化时间为60s,以除去基体表面氧化层,经去离子水冲洗与烘干后准备进行沉积层的制备;

48.其中,q235低碳钢的一侧开有半径为2.5mm的通孔;弱酸为15%浓度的hcl。

49.(2)用电子天平称取30g的硫酸镍,25g的次亚磷酸钠,20g的醋酸钠,18g的柠檬酸钠,1.0mg的硫脲,3mg的碘化钾,18g的丁二酸,0.04g的十二烷基硫酸钠。用容量为50ml的量筒称取20ml的纳米氧化铝溶胶;

50.按照硫酸镍、柠檬酸钠、无水乙酸钠、丁二酸、硫脲、碘化钾、十二烷基硫酸钠、次亚磷酸钠的顺序依次加入烧杯中并充分搅拌溶解后得到ni

‑

p镀液,再将氧化铝溶胶加入烧杯中,定容至1l,通过磁力搅拌至纳米颗粒充分分散在溶液中为止,采用ph测试笔测量镀液ph值,并通过氨水调节至5.0,经充分搅拌后得到ni

‑

p

‑

(sol)al2o3镀液。

51.(3)将制备好的镀液放入恒温水浴锅中加热至85℃,并设定磁力搅拌速度为300rpm,将前处理后的基体放入镀液,同时,连接到脉冲电源的负极上为其供能,将两块纯镍板平行放置在距离基体两侧20mm处,并同时连接在脉冲电源的正极上为其供能,施加的脉冲电流密度为5a/dm2,占空比为20%,脉冲频率为1000hz,沉积时间为30min,通过脉冲辅助化学沉积法在q235低碳钢基体上制备出ni

‑

p

‑

(sol)al2o3纳米复合沉积层。

52.实施例3

53.一种ni

‑

p

‑

(sol)al2o3纳米复合涂层的制备方法。包括以下步骤:

54.(1)将尺寸为40mm

×

20mm

×

2mm的q235低碳钢基体用金相试样抛磨机进行打磨抛光,所用砂纸依次为400目、800目、1000目,打磨后用水冲洗以便除去表面残留的磨屑,基体经烘干后通过超声波清洗仪对打磨抛光后的基体进行碱洗除油,除油温度为85℃,清洗时间20min,除去基体表面残留的油污杂质,除油取出后进行去离子水冲洗,并烘干,将基体放入除锈剂中在室温下进行除锈,直至基体表面产生大量气泡时停止,取出并进行去离子水冲洗,最后将基体放入弱酸中进行表面活化,活化时间为30s,以除去基体表面氧化层,经去离子水冲洗与烘干后准备进行沉积层的制备。

55.其中,q235低碳钢的一侧开有半径为2.5mm的通孔;弱酸为15%浓度的hcl。

56.(2)用电子天平称取30g的硫酸镍,25g的次亚磷酸钠,20g的醋酸钠,18g的柠檬酸钠,0.1mg的硫脲,1mg的碘化钾,18g的丁二酸,0.01g的十二烷基硫酸钠。用容量为50ml的量筒称取100ml的纳米氧化铝溶胶;

57.按照硫酸镍、柠檬酸钠、无水乙酸钠、丁二酸、硫脲、碘化钾、十二烷基硫酸钠、次亚磷酸钠的顺序依次加入烧杯中并充分搅拌溶解后得到ni

‑

p镀液,再将氧化铝溶胶加入烧杯中,定容至1l,通过磁力搅拌至纳米颗粒充分分散在溶液中为止,采用ph测试笔测量镀液ph值,并通过氨水调节至4.5,经充分搅拌后得到ni

‑

p

‑

(sol)al2o3镀液。

58.(3)将制备好的镀液放入恒温水浴锅中加热至80℃,并设定磁力搅拌速度为300rpm,将前处理后的基体放入镀液,同时,连接到脉冲电源的负极上为其供能,将两块纯镍板平行放置在距离基体两侧20mm处,并同时连接在脉冲电源的正极上为其供能,施加的脉冲电流密度为2.5a/dm2,占空比为20%,脉冲频率为1000hz,沉积时间为30min,通过脉冲辅助化学沉积法在q235低碳钢基体上制备出ni

‑

p

‑

(sol)al2o3纳米复合沉积层。

59.实施例4

60.对实施例1制备出的ni

‑

p

‑

(sol)al2o3纳米复合涂层进行各项性能检测。

61.1)通过质量增益法评估沉积速率,该沉积层沉积速率为45.99μm/h。该沉积速率远优于同等条件下化学沉积法所制备的沉积层。

62.2)采用quanta 200扫描电子显微镜(sem)表征沉积层表面组织形貌。观测倍数为800,束斑为5.0或6.0。该沉积层表面形貌均匀致密且无纳米颗粒团聚现象出现,这与电沉积法所制备的沉积层相比有了极大地提升。

63.3)采用能谱仪(eds)检测沉积层中化学元素的组成。该沉积层中al含量为0.48wt%,ni含量为78.82wt%,p含量为20.7wt%。其中al含量与p含量均高于同等条件下化学沉积法所制备的沉积层。

64.4)采用vmh

‑

002维氏硬度仪进行硬度检测,硬度值为629hv。该性能优于同等条件下化学沉积法所制备的沉积层。

65.5)通过ms

‑

t3000球盘式摩擦测试仪进行磨擦磨损实验,在100g的负载下持续10min,摩擦半径为3mm,摩擦球材质为氧化锆,测定沉积层的摩擦系数。通过徕卡显微镜在50倍下对磨损表面进行磨损带宽的观测。摩擦系数为0.395,磨损带宽为126.33μm。该磨损带宽相较同等条件下化学沉积法所制备的沉积层有明显的减小。

66.6)采用g200纳米压痕仪,在500mn载荷下对沉积层五个不同位置进行压痕实验,泊松比为0.25,压痕深度小于沉积层厚度的10%,以便消除基底效应带来的影响。测得结果如下:杨氏模量(e)为135.216gpa,马氏硬度(h)为9.626gpa,h3/e2的比值为0.0505gpa,弹性回复比率可达0.3976。该沉积层的韧性与弹性回复比率均优于同等条件下化学沉积法所制备的沉积层。

67.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

68.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。