1.本发明涉及压铸领域,具体涉及一种变速箱阀板压铸模具、压铸方法及模具保养方法。

背景技术:

2.压铸是将特定的合金锭熔炼成液体,再将合金液浇体注进入模具型腔,在高速高压下成型、凝固、冷却的铸造工艺,该工艺效率高,成本低,零件接近最终使用状态,特别适合各类腔、壳体产品,随着自动挡轿车的普及,其变速箱上的阀板越来越广泛的被采用压铸工艺进行制造,由于该类产品结构复杂,内部质量,气密性,致密性和尺寸精度要求高,传统的压铸模具结构、压铸工艺和模具保养方法难以制造出满足客户的高要求的产品。

技术实现要素:

3.针对上述现有技术中的不足之处,本发明提供一种变速箱阀板压铸模具,其模具结构设计合理,生产的产品合格率高,模具寿命长。

4.为了达到上述目的,本发明采用了以下技术方案:

5.一种变速箱阀板压铸模具,包括动模和定模,所述动模和定模之间具有变速箱阀板的型腔,其特征在于:变速箱阀板的油槽位于所述动模一侧,与所述型腔连通的内浇口设置在变速箱阀板的正下方,所述动模和定模之间设置有沿重力负方向依次连接的料饼、直浇道、横浇道、分支横浇道,所述分支横浇道分为并列的两个一级分支横浇道,两个所述一级分支横浇道的外侧均设置有真空引流道,所述真空引流道连接有液压真空阀,在所述型腔填充路径的尾部设置有多个渣包和多个抽气道,多个所述抽气道一端连通所述渣包,另一端连通真空阀,且所述真空阀与抽气道的连接处设置有真空阀过渡缓冲板。

6.进一步地,所述直浇道,横浇道,一级分支横浇、真空引流道均设置在所述动模侧,所述内浇口厚度为3mm,其中0.5mm厚度部分位于定模侧,2.5厚度部分位于动模侧。

7.进一步地,所述定模上设置有用于连接熔杯的浇口套,在浇口套内侧的设置有分流锥,所述分流锥上具有料饼成型部、直浇道成型部、部分横浇道成型部,所述料饼成型部相对于所述直浇道成型部的反方向具有冷料收集包成型部。

8.进一步地,所述定模的定模芯上设置有对应变速箱阀板左右阀芯孔的第一镶块;所述动模的模芯上设置有对应变速箱阀板阀片成型位的第二镶块;所述动模上对应变速箱阀板左右阀芯孔的位置均设置有辅助块,所述动模上设置有穿过所述辅助块的阀芯孔型芯,所述阀芯孔型芯水平运动设置,所述动模上设置有驱动所述阀芯孔型芯的滑座、油缸,所述油缸的活塞与滑座连接,所述滑座上设置有固定所述阀芯孔型芯的型芯固定块。

9.进一步地,所述阀芯孔型芯内设置有高压点冷管,所述点冷管的外径为3mm,点冷深度为距所述阀芯孔型芯的成型端面4mm。

10.进一步地,所述定模与所述定模芯相接边缘设置有第一矩形密封槽,所述密封槽内安装有密封条;所述型芯固定块与所述动模的动模芯的接触端面设置有第二矩形密封

槽,所述第二矩形密封槽内设置有密封条;所述阀芯孔型芯与所述型芯固定块的接触端面设置有密封圈。

11.进一步地,所述动模芯与所述定模芯的分型面为凹凸分型面,所述辅助块与所述动模芯、定模芯的之间均通过凸台定位连接,所述阀芯孔型芯前端设置有套管,所述套管设置在所述辅助块内。

12.进一步地,所述定模上设置有产品成型位热节部分均匀设置11处普通点冷却,冷却水孔深度距离模芯表面距离25mm,每个点冷却均设置单独开关控制;所述定模上浇口位置设置一组直线型线冷却,所述渣包与抽气道位置设置一组z字形线冷却,冷却水孔深度距离模芯表面50mm;所述动模上对应浇道位置设置两组l形线冷却,所述动模上对应所述渣包与抽气道位置设置一组z字形线冷却。

13.本发明还旨在提供一种变速箱阀板压铸方法,其特征在于:包括以下工艺步骤,

14.s1、熔炼,熔炼合金按照新铝锭:合金回炉料=8:2的比例进行配料熔化,设置熔炼温度780

‑

800℃,熔化检测成分合格后进除气、除渣,除气时间8min,除气转速600rpm,氮气流量22

‑

27l/min,氮气压力0.4

‑

0.6mpa,加入适量的铝无纳除渣剂,除气除渣后要求铝液密度≥2.65g/cm3,k值≤0.1,温度660 /

‑

10℃为合格铝液;

15.s2、压铸,采用800t卧式冷室压铸机,配备上述的变速箱阀板压铸模具、真空机、高压点冷机;压铸过程包括合模,定量给汤,冲头低速越过给汤口后3组真空同时启动,低速至340

±

20mm位置时液压真空阀1和2关闭,低速至390

±

20mm时启动高速压射,冲头至570

±

20mm启动增压,铝液到达机械阀位置自动关闭机械阀,最后直至铸件冷却开模,取件,喷雾,进入下一循环;其中工艺参数:料柄厚度27

±

5mm,压射延时0.5s,脱模剂配比1.1

±

0.2%,低速速度0.18

±

0.05m/s,高速速度3.8

±

0.2m/s,铸造压力85

±

5mpa,真空延时0.8

‑

1.2s,尾端机械阀真空度≤200mbar,尾端机械阀污染度≤250mbar,浇道位置液压真空阀关闭位置340

±

20mm,高速位置390

±

20mm,增压启动位置570

±

20mm,开模时间10

±

2s,高压点冷1(延时:1

±

0.5s;通水:15

±

5s;吹气:20

±

5s),高压点冷2(延时:3

±

1s;通水:15

±

5s;吹气:20

±

5s),模具温度140

‑

230℃;

16.s3、采用探伤机对铸件进行内部质量检测,按照每2件/2h,压铸件质量标准

‑

astm e505阀芯孔一级、其余二级控制;外观操作人员目视100%检测;尺寸:对阀芯孔位置尺寸,阀片位置尺寸三坐标检测:1件/每班,阀孔沿阀芯孔垂直方向剖切后检查阀片是否存在弯曲、崩缺检测:1件/每3h,定位孔尺寸:1件/每4h,壁厚检测:1件/每次换模;

17.本发明还旨在提供一种变速箱阀板压铸模具保养方法,其特征在于:包括以下步骤,

18.s11、清洗模具外观,模具各部位零部件清洗修复,对型腔拉伤部位、热结部位、涂料堆积部位用金相纸或油石清除修复,推杆抽出后用金相砂纸砂干净,推杆孔用铰刀铰去杂物,用煤油清理各滑道杂物;

19.s12、模具活动配合部位检查:用检测平板、塞尺检测推板是否变形、推杆孔是否损伤,用刀口尺、角尺、检测量具检测动/静模芯型面/滑块/成型位置是否变形,用卡尺、内径百分表检测导柱、导套配合间隙是否满足h8/e7;

20.s13、冷却水检修:

21.a、线冷却:将所有线冷堵头拆卸,用小于孔径的钻头清理水孔,用小于孔径且长于

孔深的顶针插试检查线冷水孔内是否有水垢堵塞;

22.b、普通点冷:用用小于孔径的钻头清理水孔,钻至孔底模仁为止,用小于孔径且长于孔深的顶针插试检查普通点冷水孔内是否有水垢堵塞;

23.c、高压点冷:拆卸高压点冷镶针,用草酸浸泡,用小于孔径且长于孔深的焊丝插试检查高压点冷水孔内是否有水垢堵塞;

24.检查无堵塞后,检查水流量是否满足工艺要求,普通点冷和线冷均用循环水试水,水压压力在0.4mpa;高压点冷使用试水机试水,水压压力在1mpa;

25.s14、易损件维护更换,

26.a、左、右阀芯孔型芯按照每5000模次进行更换;

27.b、定模镶快按照每10000模次进行更换;

28.c、动模左、右阀芯孔镶快每20000模次进行更换;

29.d、模具抽真空机械阀阀芯每30000模次进行更换;

30.e、模具油缸密封圈、油缸螺杆和油缸连接头每30000

‑

40000模次更换;

31.f、模芯密封条按照每5000模次进行更换;

32.s15、合模装配,滑块配合满足h7/d8,推杆孔与推杆配合满足h7/e8,各紧固连接部位牢固,装配完整,采用合模机、红丹检测合型配合情况,要求涂红丹厚≦0.12,红丹印面接触90%以上为合格,所有冷却水位置与编号一致;

33.s16、模具去应力,去应力工艺为在真空炉或保护气氛炉中去应力,温度为530℃,时间2.5h,然后在炉中慢慢冷却至室温;在模具寿命达30000

‑

40000时可进行表面喷丸处理;参照去应力标准:第一次:生产达到5k模次;第二次:生产1.5w~2w模次;第三次:生产3.5w~4w模次。

34.本发明的有益效果包括:该方案生产的各类阀板产品合格率高,稳定性好,成本低,效率高,模具寿命长,故障率低,有效的解决了该类产品的压铸制造瓶颈。

附图说明

35.图1是本发明的模具浇铸系统的俯视图;

36.图2是本发明的模具浇铸系统截面视图;

37.图3是本发明的分流锥结构示意图;

38.图4是本发明的定模芯结构示意图;

39.图5是本发明的动模芯结构示意图;

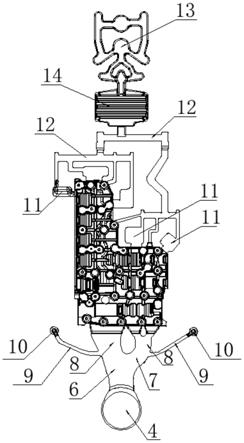

40.图6是本发明的阀芯孔型芯抽芯的结构示意图;

41.图7是本发明的定模芯冷却结构示意图;

42.图8是本发明的动模芯冷却结构示意图;

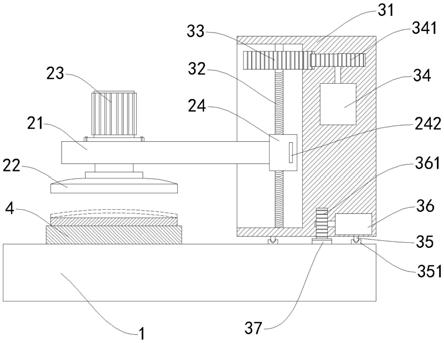

43.图9是本发明的动模侧部分结构示意图;

44.图10是本发明的定模侧部分结构示意图。

具体实施方式

45.下面结合具体实施例及附图来进一步详细说明本发明。

46.一种如图1

‑

10所示的变速箱阀板压铸模,包括包括浇注方案、镶拼方案、冷却方

案、结构方案。

47.浇注方案,设计冲头直径熔杯长度660mm,填充率36%,内浇口面积320mm2,浇口比12,s直浇道:s内浇口=3.58,s横浇道:s内浇口=2.57,内浇口厚度3mm,内浇口为三个分别对应填充产品三个区,所述内浇口截面积与产品区域大小成比例,内浇口1截面积:内浇口2截面积:内浇口3截面积=3.2:1:1。

48.模具方案为阀板油槽侧为动模1,油槽反面为定模2,左、右阀芯孔为左右抽芯结构,内浇口设置在阀板短边的正下方中间基板位置,沿重力负方向依次为带有冷料集渣功能的料饼4连接直浇道5,横浇道6,分支横浇道7,其中分支横浇道7又包括两个一级横浇道8,其中右侧一级横浇道8再分为两个二级横浇道。其中两个一级横浇道8的外侧位置设置两组真空引流道9,其左右两侧设置两组液压式真空阀10,对熔杯,浇道进行抽真空。内浇口,产品,渣包11,抽气道13,真空阀过渡缓冲板14,真空阀13;其直浇道5,横浇道6,分支横浇道7,内浇口面积依次减小,内浇口正对产品中心基板,其中料饼4,直浇道5,横浇道6,分支横浇道7设置在动模侧。内浇口设计成两部分组成的搭接结构,其中内浇口一部分0.5mm厚设置在动模1,内浇口另一部分2.5mm厚设计在定模2。浇口侧的所有过孔进行封堵,便于铝液顺畅填充,保证所有油槽的填充质量。

49.产品尾部设计的多个渣包11和抽气道12,通过不同位置的渣包11和抽气道12通过同步设计原理,使得铝液能同时到达真空阀过渡缓冲板14位置,真空阀过渡缓冲板14为3齿结构,其截面厚度1.5mm,尾部直接过渡到真空阀13的位置,有效的减缓铝液直接冲蚀真空阀13,提高了真空阀13的使用寿命。

50.如图2

‑

3模具分流锥设计有冷料收集包,其料饼4下方1/3位置一扁槽型结构为冷料收集包成型位154,该位置将最先倒入熔杯底部的冷料进行收集存储,极大的降低浇注进入压室内的冷料进入产品内,同时能提高压室充满度。分流锥15还包括料饼成型部151、直浇道成型部152、部分横浇道成型部153。

51.如图4

‑

6为最大化满足模具使用寿命,模具采用了大量的镶拼结构;定模2在左阀芯孔的五处贴合面设计为第一镶块202,右阀芯孔的处贴合面设计为第一镶块202,第一镶块202采用模芯背侧螺栓固定方式。为保证阀芯孔尺寸精度和模具寿命,动模1左右阀芯孔位置设计两组辅助块101,左阀芯孔辅助块和右阀芯孔辅助块,其阀芯孔型芯102穿过辅助块101。阀芯孔型芯102背侧固定在阀芯孔型芯固定块108上,阀芯孔型芯固定块108后端连接滑座103和油缸104,所有阀芯孔型芯102在其左右油缸的带动下进行抽芯和插芯。动模1上6处左阀芯孔对应的阀片成型位设计成第二镶块106,动模1上3处右阀芯孔对应的阀片成型位设计成第二镶块106,镶块全部采用模芯背侧螺栓固定方式,第二镶块106与阀芯孔型芯102设计间隙为0.05mm。

52.如图7

‑

8所示,模具冷却采用线冷却,普通点冷却和高压点冷却相结合的方案,结合产品热解分析和模具结构不同位置设置不同的冷却方案;定模侧产品成型位热节部分均匀设置11处普通点冷却,冷却水孔深度距离模芯表面距离25mm,每个点冷却均设置单独开关控制;定模具浇口位置设置1组直线型线冷却,远端渣包真空排气道位置设置1组z字形线冷却,冷却水孔深度距离模芯表面50;动模6处左阀芯孔和3处右阀芯孔型芯内设置高压点冷却,6根左阀芯孔高压点冷却集成为高压点冷1,3根右阀芯孔高压点冷却集成为高压点冷2,点冷管外径为点冷深度为其进出水管端面离成型面距离4mm;动模浇道位置设置

两组l形线冷却,动模远端渣包真空排气道位置设置1组z字形线冷却。

53.如图6、10所述模具为保证密封性,实现高真空压铸,对定模芯201,滑座103,阀芯孔型芯102位置进行了密封,定模芯201外沿和模框相接位置设计7.5*7.5的矩形的密封槽,安装的密封条,滑块阀芯孔型芯固定块108内侧面与动模芯105相接面的外侧设计7.5*7.5的矩形的密封槽,安装的密封条,阀芯孔型芯固定块108外侧面阀芯孔型芯102挂台位置配合型芯挂台安装密封圈,有效的保证了模具抽真空的密封性。

54.如图9

‑

10所示,阀芯孔尺寸精度要求高,此模具设计多种定位方式,a、动、定模芯采用凹凸分型,保证动定模合模精度;b、将多组阀芯孔集成到同一个辅助块101上,辅助块101和模芯设计了相应的精定位矩形凸台和矩形槽;c、阀芯孔型芯前端采用套管110导向设计,保证了抽芯过程的稳定性;d、动模芯背侧均匀设计6个支撑柱,其分流锥和真空阀位置布置两处支撑块,保证模具受压下的强度。

55.压铸方法包括以下步骤:

56.1、熔炼:熔炼合金按照新铝锭:合金回炉料=8:2的比例进行配料熔化(减少熔炼合金液体杂质含量),设置熔炼温度780

‑

800℃,熔化检测成分合格后进除气,除渣工艺,除气时间8min,除气转速600rpm,氮气流量22

‑

27l/min,氮气压力0.4

‑

0.6mpa,加入适量的铝无纳除渣剂,除气除渣后要求铝液密度≥2.65g/cm3,k值≤0.1,温度660 /

‑

10℃为合格铝液;

57.2、防止压铸出的产品出现杂质,所述浇注工艺采用定量炉和陶瓷导流槽,实现高精度高纯度给汤;

58.3、压铸:选用800t卧式冷室压铸机,配备真空机,高压点冷机;

59.工艺过程包括:合模,定量给汤,冲头低速越过给汤口后3组真空同时启动,低速至340

±

20mm位置时液压真空阀1和2关闭,低速至390

±

20mm时启动高速压射,冲头至570

±

20mm启动增压,铝液到达机械阀位置自动关闭机械阀,最后直至铸件冷却开模,取件,喷雾,进入下一循环;

60.工艺参数:料柄厚度27

±

5mm,压射延时0.5s,脱模剂配比1.1

±

0.2%,低速速度0.18

±

0.05m/s,高速速度3.8

±

0.2m/s,铸造压力85

±

5mpa,真空延时0.8

‑

1.2s,尾端机械阀真空度≤200mbar,尾端机械阀污染度≤250mbar,浇道位置液压真空阀1和2关闭位置340

±

20mm,高速位置390

±

20mm,增压启动位置570

±

20mm,开模时间10

±

2s,高压点冷1(延时:1

±

0.5s;通水:15

±

5s;吹气:20

±

5s),高压点冷2(延时:3

±

1s;通水:15

±

5s;吹气:20

±

5s),模具温度140

‑

230℃;

61.4、过程控制:

62.采用探伤机对铸件进行内部质量检测,按照每2件/2h,astm e505

‑

阀芯孔一级、其余二级控制;

63.外观操作人员目视100%检测;

64.尺寸:对阀芯孔位置尺寸,阀片位置尺寸三坐标检测:1件/每班,阀孔沿阀芯孔垂直方向剖切后检查阀片是否存在弯曲、崩缺检测:1件/每3h,定位孔尺寸:1件/每4h,壁厚检测:1件/每次换模;

65.模具保养方法

66.每3000

‑

5000模次进行模具预防维护保养:

67.1、清洗模具外观,模具各部位零部件清洗修复,对型腔拉伤部位、热结部位、涂料堆积部位用金相纸或油石清除修复,推杆抽出后用金相砂纸砂干净,推杆孔用铰刀铰去杂物,用煤油清理各滑道杂物;

68.2、模具活动配合部位检查:用检测平板、塞尺检测推板是否变形、推杆孔是否损伤,用刀口尺、角尺、检测量具检测动/静模芯型面/滑块/成型位置是否变形,用卡尺、内径百分表检测导柱、导套配合间隙是否满足h8/e7;

69.3、冷却水检修:

70.a、线冷却:将所有线冷堵头拆卸,用小于孔径的钻头清理水孔,用小于孔径且长于孔深的顶针插试检查线冷水孔内是否有水垢堵塞。

71.b、普通点冷:用用小于孔径的钻头清理水孔,钻至孔底模仁为止,用小于孔径且长于孔深的顶针插试检查普通点冷水孔内是否有水垢堵塞。。

72.c、高压点冷:拆卸高压点冷镶针,用草酸浸泡,用小于孔径且长于孔深的焊丝插试检查高压点冷水孔内是否有水垢堵塞。

73.检查无堵塞后,检查水流量是否满足工艺要求,普通点冷和线冷均用循环水试水,水压压力在0.4mpa;高压点冷使用试水机试水,水压压力在1mpa;

74.4、型芯、镶块、易损件维护更换;

75.a、左、右阀芯孔型芯按照每5000模次进行更换;

76.b、定模镶快按照每10000模次进行更换;

77.c、动模左、右阀芯孔镶快每20000模次进行更换;

78.d、模具抽真空机械阀阀芯每30000模次进行更换;

79.e、模具油缸密封圈、油缸螺杆和油缸连接头每30000

‑

40000模次更换;

80.f、模芯密封条按照每5000模次进行更换;

81.5、合模装配,滑块配合满足h7/d8,推杆孔与推杆配合满足h7/e8,各紧固连接部位牢固,装配完整,采用合模机、红丹检测合型配合情况,要求涂红丹厚≦0.12,红丹印面接触90%以上为合格,所有冷却水位置与编号一致;

82.6、去应力标准:第一次:生产达到5k模次;第二次:生产1.5w~2w模次;第三次:生产3.5w~4w模次。去应力工艺为在真空炉或保护气氛炉中去应力,温度为530℃,时间2.5h,然后在炉中慢慢冷却至室温;在模具寿命达30000

‑

40000时可进行表面喷丸处理;

83.以上对本发明实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本发明实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本发明实施例的原理;同时,对于本领域的一般技术人员,依据本发明实施例,在具体实施方式以及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。