1.本发明属于纳米材料制备技术领域,具体涉及一种高产量、小粒径的银纳米颗粒的制备方法。

背景技术:

2.柔性电子是电子制造产业的最新发展方向,其相关材料的合成技术备受关注。特别是随着新冠疫情的全球性蔓延,人们对居家智能办公设备及生命健康监测设备的需求激增,导致柔性显示屏、柔性可穿戴传感器等柔性电子产品的供给量严重不足,行业对柔性电子快速制造技术的需求愈发强烈,而对于适用于柔性电子快速制造的关键材料的需求则更为迫切。目前,喷墨打印、丝网印刷等柔性电子快速制造技术不断突破,然而适用于柔性电子快速制造的关键材料的缺乏仍然是行业发展的主要瓶颈。

3.金属纳米颗粒是制作柔性电子电路的核心材料,其中银纳米颗粒因为具有极佳的导电、导热特性,可以在较低温度且空气氛围中烧结,所以被广泛应用于柔性电子电路的制造工艺中。一般认为,银纳米颗粒尺寸越小,其烧结驱动力越大,进而带来烧结温度降低、烧结速率增加、对柔性基板损伤减小等优点,有利于柔性电子电路的快速制造。然而,烧结驱动力越大,则颗粒越容易团聚、变性。为了提升小尺寸纳米颗粒的贮存性,往往需要添加高浓度的表面活性剂来提高颗粒分散性。美国桑迪亚国家实验室的bell研究发现(j.mater.res.,2002,17,2423),粒径为22nm的银纳米颗粒,其理论烧结温度约为100℃;而粒径为30nm的银纳米颗粒,其理论烧结温度将超过200℃。考虑到柔性电子电路的基板材料的耐温能力一般不超过200℃,因此银纳米颗粒的粒径尺寸需要控制在30nm以下。

4.其次,当银纳米颗粒尺寸小于10nm时,其理论烧结温度将低于0℃,这将造成颗粒的贮存性急剧恶化;另一方面,颗粒尺寸越小,其理论堆积密度越低,从而导致烧结组织孔隙率攀升,烧结组织性能恶化。因此,银纳米颗粒的粒径选择应与基板耐温能力相匹配,且粒径不宜小于10nm。

5.再次,当银纳米颗粒的粒径均一性较差时,颗粒分散性将变差,烧结特性将显著不同。特别是不同批次合成的纳米颗粒,将可能由于粒径差异导致在相同烧结工艺下获得的烧结组织明显差异,进而严重影响柔性电子电路的制造性和可靠性。

6.另外,银纳米颗粒的粒径均一性及球形度可能会影响后续银纳米烧结浆料或导电墨水的配置,如粒径不均可能导致喷墨打印的喷口堵塞、球形度差可能恶化流动性进而形成印刷毛刺等。

7.最后,同体积溶液一次性合成银纳米颗粒的产量是衡量水热合成工艺优劣的重要标准,在实际生产过程中高产量的合成工艺将在生产效率、节能减排、节省成本等方面拥有巨大优势。

8.因此,如何能够合成尺寸小且可调(10

‑

30nm)、粒径均一、球形度高的银纳米颗粒是柔性电子电路快速制造技术突破的关键,而高产量银纳米颗粒的合成配方则具有极大的经济价值。

9.中国发明专利cn108213460b中公开了以油胺为还原剂、硝酸银为银源,通过微波制备金银纳米颗粒的制备方法,得到的金银纳米颗粒的粒径均一性较差,中国专利cn103381485b中公开了3

‑

巯基丙酸包裹银纳米颗粒的制备方法,该方法以甲苯和油胺为溶剂、硝酸银为银源、硼氢化钠为还原剂,甲苯溶剂(不含油胺等其他溶剂)与硝酸银最大溶解量的摩尔比为18.8:1,得到的银纳米颗粒的产量较低。中国专利cn112745448a中公开了一种油酸、油胺为溶剂,以三氟乙酸银、醋酸银为银源,苯硅烷、三乙基硅烷或二苯基硅烷为还原剂的水热合成银纳米颗粒制备方法,其反应温度为30

‑

60℃,该方法合成所得颗粒在粒径均一性和球形度上较差。

技术实现要素:

10.本技术的目的在于提出一种高产量、小粒径的银纳米颗粒的制备方法,由该方法合成工艺路线简单、安全环保、单次产量高,制得的高品质银纳米颗粒具有尺寸小、粒径均一、球形度好、不易团聚、可低温烧结等优点,可进一步用于银纳米烧结浆料或导电墨水的配制。

11.本发明为了实现上述目的所采用的技术方案为:

12.本发明提供了一种高产量、小粒径的银纳米颗粒的制备方法,包括以下步骤:

13.步骤s1:将油胺溶于液体石蜡并形成混合溶液a,待混合溶液a完全澄清后,将硝酸银加入混合溶液a,通过低温加热、超声搅拌的联合作用使硝酸银完全溶解于混合溶液a中并形成混合溶液b,向混合溶液b中通入惰性气体,进而获得吹洗后的硝酸银溶液;

14.步骤s2:将吹洗后的硝酸银溶液密封加热至额定温度并保温,通过还原反应与熟化反应形成含有高浓度银纳米颗粒的混合溶液c;

15.步骤s3:将含有高浓度银纳米颗粒的混合溶液c降至室温,添加正己烷溶液并混合均匀得到混合溶液d,将混合溶液d进行首次离心,去除离心后的上层清液得到离心产物d;使用正己烷和无水乙醇的混合溶液对离心产物d再次超声分散,待离心杯底部无明显固体残留后通过离心去除上层清液;重复数次离心产物再分散与离心去除上层清液的清洗过程得到离心产物y,再真空干燥离心产物y,最终获得银纳米颗粒。

16.该方法合成工艺路线简单、安全环保、单次产量高,制得的银纳米颗粒具有尺寸小、粒径均一、球形度好、不易团聚、可低温烧结等优点,可进一步用于银纳米烧结浆料或导电墨水的配制。

17.在一个优选的实施例中,步骤s1中所述油胺和所述硝酸银的摩尔比为20:1至1:1,油胺和石蜡的体积比为1:3至1:10,在该参数范围内可以获得粒径均一、球形度的小尺寸银纳米颗粒。

18.在一个优选的实施例中,步骤s1中将硝酸银加入混合溶液a后,低温加热采用连续性工作方式,加热温度为20

‑

50℃;超声搅拌采用间断式工作方式,超声功率为100

‑

1000w,超声工作时间为5

‑

30min,间隔时间5

‑

10min;低温加热、超声搅拌的工作起止时间:从硝酸银加入混合溶液a为起点,至混合溶液b底部无硝酸银固体颗粒且混合溶液b完全澄清为止;硝酸银溶液,其最终颜色依据硝酸银浓度由低至高呈黄色至棕红色。

19.在一个优选的实施例中,步骤s1中在硝酸银的溶解过程中,向混合溶液b中持续通入惰性气体,惰性气体吹洗过程结束后将硝酸银溶液完全密封;惰性气体吹洗的工作过程

与低温加热、超声搅拌的工作过程同步进行。一方面可以避免吹洗溶液导致温度降低,造成硝酸银二次析出,另一方面吹洗有利于溶液对流,可以促进硝酸银溶解。

20.在一个优选的实施例中,惰性气体包括氮气和氩气。通过惰性气体吹洗去除溶液中的溶解氧,避免其对后续还原产物产生刻蚀作用。

21.在一个优选的实施例中,步骤s2中将吹洗后的硝酸银溶液密封加热至150

‑

180℃并保温0.5

‑

2h,随后将硝酸银溶液降温至80

‑

120℃并保温1

‑

6h。利用油胺在150

‑

180℃的高还原性,快速形成高浓度的银纳米晶种;利用油胺在80

‑

120℃的低还原性,使银纳米晶种缓慢熟化生长,进而形成粒径均一、球状的高品质银纳米颗粒。

22.在一个优选的实施例中,步骤s3中正己烷和无水乙醇的体积比为1:1至3:1,清洗过程的次数为2

‑

5次。使用无水乙醇和正己烷配制的混合溶液对上述银纳米颗粒膏体实施数次“再分散

‑

离心分离”的清洗步骤,最终真空干燥银纳米颗粒膏体即可获得所需银纳米颗粒。

23.在一个优选的实施例中,步骤s3中银纳米颗粒呈圆球状,粒径尺寸范围在10

±

2nm至30

±

2nm。合成的银纳米颗粒尺寸小且可调、粒径均一且球形度高可用于柔性电子电路快速制造。

24.本技术实施例提供的一种高产量、小粒径的银纳米颗粒的制备方法,具有如下优势:

25.(1)工艺容限高。当油胺和石蜡的体积比固定时,即使改变硝酸银的浓度依然可以获得粒径均一、球形度高的小尺寸银纳米颗粒;此外,通过本方法可以显著增加溶液中硝酸银的浓度,从而提高银纳米颗粒单次还原产量,有利于提升工业化生产效率、降低生产成本。

26.(2)合成条件简单,所需材料成本较低,清洗工艺操作流程少,对所需实验设备要求不高,工艺重复性好,适合大批量工业化生产。

27.(3)制得的银纳米颗粒粒径均一、可控,球形度高,粒径尺寸范围为10

±

2nm至30

±

2nm;制得的银纳米颗粒低温烧结性好,适用于柔性基板表面快速涂布或印刷;分散性佳,有利于室温稳定贮存,且适于后续导电墨水或浆料的配置。

附图说明

28.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

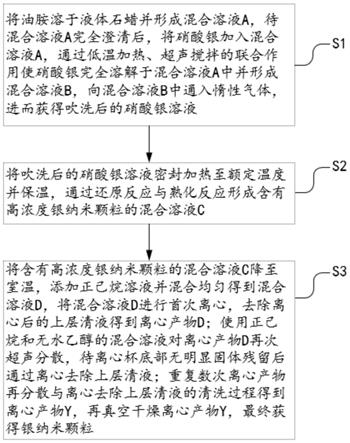

29.图1是根据本发明的实施例制备银纳米颗粒的示例性基础流程图;

30.图2是根据本发明实施例1所制备的银纳米颗粒的透射电镜图;

31.图3是根据本发明实施例2所制备的银纳米颗粒的透射电镜图;

32.图4是根据本发明实施例3所制备的银纳米颗粒的透射电镜图;

33.图5是根据本发明实施例4所制备的银纳米颗粒的透射电镜图;

34.图6是根据本发明实施例5所制备的银纳米颗粒的透射电镜图;

35.图7是根据本发明实施例6所制备的银纳米颗粒的透射电镜图;

36.图8是根据本发明实施例7所制备的银纳米颗粒的透射电镜图;

37.图9是根据本发明实施例8所制备的银纳米颗粒的透射电镜图;

38.图10是根据本发明实施例9所制备的银纳米颗粒的透射电镜图;

39.图11是根据本发明实施例10所制备的银纳米颗粒的透射电镜图;

40.图12是根据本发明实施例11所制备的银纳米颗粒的透射电镜图;

41.图13是根据本发明实施例12所制备的银纳米颗粒的透射电镜图;

42.图14是根据本发明实施例13所制备的银纳米颗粒的透射电镜图。

具体实施方式

43.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与有关发明相关的部分。

44.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

45.图1示出了根据本发明的实施例制备银纳米颗粒的示例性基础流程图,如图1所示,本发明提供的一种高产量、小粒径的银纳米颗粒的制备方法,包括以下步骤:

46.步骤s1:将油胺溶于液体石蜡并形成混合溶液a,待混合溶液a完全澄清后,将硝酸银加入混合溶液a,通过低温加热、超声搅拌的联合作用使硝酸银完全溶解于混合溶液a中并形成混合溶液b,向混合溶液b中通入惰性气体,进而获得吹洗后的高浓度硝酸银溶液,该硝酸银溶液的浓度范围为0.09g/ml

‑

0.18g/ml;

47.步骤s2:将吹洗后的高浓度硝酸银溶液密封加热至额定温度并保温,通过还原反应与熟化反应形成含有高浓度银纳米颗粒的混合溶液c;

48.步骤s3:将含有高浓度银纳米颗粒的混合溶液c降至室温,添加正己烷溶液并混合均匀得到混合溶液d,将所述混合溶液d进行首次离心,去除离心后的上层清液得到离心产物d;使用正己烷和无水乙醇的混合溶液对所述离心产物d再次超声分散,待离心杯底部无明显固体残留后通过离心去除上层清液;重复数次离心产物再分散与离心去除上层清液的清洗过程得到离心产物y,再真空干燥离心产物y,最终获得所述银纳米颗粒。

49.其中,优选的惰性气体可以为氮气和氩气,优选的油胺与硝酸银的摩尔比为20:1至1:1。

50.实施例1:油胺与硝酸银的摩尔比为21.25:1时,具体步骤为:

51.1)室温下,将10ml油胺溶解于50ml石蜡中形成混合溶液a,其中,油胺作为还原剂和表面活性剂,石蜡作为溶剂。由于油胺熔点较低,溶解时需将其加热至完全液态。待混合溶液a完全澄清后,用分析天平称取0.3g硝酸银,在避光环境中将其加入上述混合溶液a中形成混合溶液b。用惰性气体对上述混合溶液b持续吹洗,并通过低温加热(35℃)与超声搅拌(功率150w,每工作10min暂停5min)的联合作用加速硝酸银的溶解,待混合溶液b澄清(略带黄色)且无固体残留后,即获得高浓度硝酸银溶液。

52.2)在硝酸银完全溶解后密封高浓度硝酸银溶液,然后将其升温至150℃(20℃/min)并保温2h,随后降温至120℃并保温6h。该操作均在磁力搅拌作用下进行。

53.3)通过还原反应与熟化反应形成含有高浓度银纳米颗粒的混合溶液c,将该含有高浓度银纳米颗粒的混合溶液c降至室温,加入20ml正己烷并混合均匀得到混合溶液d,并在10000r/min的转速下离心10min,去除上层清液得到离心产物d;随后,往离心产物d中加

入20ml摩尔比为1:1的无水乙醇和正己烷的混合溶液,将离心产物d在超声作用下再次分散,并在10000r/min的转速下离心10min,去除上层清液,获得第二次离心产物;重复第二次离心清洗过程得到离心产物y,重复清洗过程的次数可以为2

‑

5次。将离心产物y在20℃的真空干燥箱中烘干1h,最终获得银纳米颗粒。

54.图2为加入0.3g硝酸银所制备的银纳米颗粒的透射电子显微图片。如图所示,银纳米颗粒粒径分布较宽,颗粒尺寸约30nm。

55.实施例2:油胺与硝酸银的摩尔比为10.63:1时,具体步骤为:

56.1)室温下,将10ml油胺溶解于50ml石蜡中形成混合溶液a,其中,油胺作为还原剂和表面活性剂,石蜡作为溶剂。由于油胺熔点较低,溶解时需将其加热至完全液态。待混合溶液a完全澄清后,用分析天平称取0.6g硝酸银,在避光环境中将其加入上述混合溶液a中形成混合溶液b。用惰性气体对上述混合溶液b持续吹洗,并通过低温加热(35℃)与超声搅拌(功率150w,每工作10min暂停5min)的联合作用加速硝酸银的溶解,待混合溶液b澄清(淡黄色)且无固体残留后,即获得高浓度硝酸银溶液。

57.2)在硝酸银完全溶解后密封高浓度硝酸银溶液,然后将其升温至150℃(20℃/min)并保温2h,随后降温至120℃并保温6h。该操作均在磁力搅拌作用下进行。

58.3)通过还原反应与熟化反应形成含有高浓度银纳米颗粒的混合溶液c,将该含有高浓度银纳米颗粒的混合溶液c降至室温,加入20ml正己烷并混合均匀得到混合溶液d,并在10000r/min的转速下离心10min,去除上层清液得到离心产物d;随后,往离心产物d中加入20ml摩尔比为1:1的无水乙醇和正己烷的混合溶液,将离心产物d在超声作用下再次分散,并在10000r/min的转速下离心10min,去除上层清液,获得第二次离心产物;重复第二次离心清洗过程得到离心产物y,重复清洗过程的次数可以为2

‑

5次。将离心产物y在20℃的真空干燥箱中烘干1h,最终获得银纳米颗粒。

59.图3为加入0.6g硝酸银所制备的银纳米颗粒的透射电子显微图片。相比实施案例1制备的银纳米颗粒,本实施例获得了大量均匀的球状小尺寸颗粒,而小尺寸颗粒中分布了一定数量的大尺寸颗粒,大小颗粒的尺寸呈现双峰分布。

60.实施例3:油胺与硝酸银的摩尔比为7.08:1时,具体步骤为:

61.1)室温下,将10ml油胺溶解于50ml石蜡中形成混合溶液a,其中,油胺作为还原剂和表面活性剂,石蜡作为溶剂。由于油胺熔点较低,溶解时需将其加热至完全液态。待混合溶液a完全澄清后,用分析天平称取0.9g硝酸银,在避光环境中将其加入上述混合溶液a中形成混合溶液b。用惰性气体对上述混合溶液b持续吹洗,并通过低温加热(35℃)与超声搅拌(功率150w,每工作10min暂停5min)的联合作用加速硝酸银的溶解,待混合溶液b澄清(黄色)且无固体残留后,即获得高浓度硝酸银溶液。

62.2)在硝酸银完全溶解后密封高浓度硝酸银溶液,然后将其升温至150℃(20℃/min)并保温2h,随后降温至120℃并保温6h。该操作均在磁力搅拌作用下进行。

63.3)通过还原反应与熟化反应形成含有高浓度银纳米颗粒的混合溶液c,将该含有高浓度银纳米颗粒的混合溶液c降至室温,加入20ml正己烷并混合均匀得到混合溶液d,并在10000r/min的转速下离心10min,去除上层清液得到离心产物d;随后,往离心产物d中加入20ml摩尔比为1:1的无水乙醇和正己烷的混合溶液,将离心产物d在超声作用下再次分散,并在10000r/min的转速下离心10min,去除上层清液,获得第二次离心产物;重复第二次

离心清洗过程得到离心产物y,重复清洗过程的次数可以为2

‑

5次。将离心产物y在20℃的真空干燥箱中烘干1h,最终获得银纳米颗粒。

64.如图4所示,加入0.9g硝酸银所制备的银纳米颗粒形貌为均匀的圆球状,粒径分布较窄,平均粒径为12.5nm,所有的agnps具有较好的分散性,没有明显的团聚的现象。

65.实施例4:油胺与硝酸银的摩尔比为5.31:1时,具体步骤为:

66.1)室温下,将10ml油胺溶解于50ml石蜡中形成混合溶液a,其中,油胺作为还原剂和表面活性剂,石蜡作为溶剂。由于油胺熔点较低,溶解时需将其加热至完全液态。待混合溶液a完全澄清后,用分析天平称取1.2g硝酸银,在避光环境中将其加入上述混合溶液a中形成混合溶液b。用惰性气体对上述混合溶液b持续吹洗,并通过低温加热(35℃)与超声搅拌(功率150w,每工作10min暂停5min)的联合作用加速硝酸银的溶解,待混合溶液b澄清(橙色)且无固体残留后,即获得高浓度硝酸银溶液。

67.2)在硝酸银完全溶解后密封高浓度硝酸银溶液,然后将其升温至150℃(20℃/min)并保温2h,随后降温至120℃并保温6h。该操作均在磁力搅拌作用下进行。

68.3)通过还原反应与熟化反应形成含有高浓度银纳米颗粒的混合溶液c,将该含有高浓度银纳米颗粒的混合溶液c降至室温,加入20ml正己烷并混合均匀得到混合溶液d,并在10000r/min的转速下离心10min,去除上层清液得到离心产物d;随后,往离心产物d中加入20ml摩尔比为1:1的无水乙醇和正己烷的混合溶液,将离心产物d在超声作用下再次分散,并在10000r/min的转速下离心10min,去除上层清液,获得第二次离心产物;重复第二次离心清洗过程得到离心产物y,重复清洗过程的次数可以为2

‑

5次。将离心产物y在20℃的真空干燥箱中烘干1h,最终获得银纳米颗粒。

69.如图5所示,加入1.2g硝酸银所制备的银纳米颗粒与实施例3制备的银纳米颗粒具备相似的结构特性,形貌均一,分散性较好,平均粒径约15nm。

70.实施例5:油胺与硝酸银的摩尔比为4.25:1时,具体步骤为:

71.1)室温下,将10ml油胺溶解于50ml石蜡中形成混合溶液a,其中,油胺作为还原剂和表面活性剂,石蜡作为溶剂。由于油胺熔点较低,溶解时需将其加热至完全液态。待混合溶液a完全澄清后,用分析天平称取1.5g硝酸银,在避光环境中将其加入上述混合溶液a中形成混合溶液b。用惰性气体对上述混合溶液b持续吹洗,并通过低温加热(35℃)与超声搅拌(功率150w,每工作10min暂停5min)的联合作用加速硝酸银的溶解,待混合溶液b澄清(橙红色)且无固体残留后,即获得高浓度硝酸银溶液。

72.2)在硝酸银完全溶解后密封高浓度硝酸银溶液,然后将其升温至150℃(20℃/min)并保温2h,随后降温至120℃并保温6h。该操作均在磁力搅拌作用下进行。

73.3)通过还原反应与熟化反应形成含有高浓度银纳米颗粒的混合溶液c,将该含有高浓度银纳米颗粒的混合溶液c降至室温,加入20ml正己烷并混合均匀得到混合溶液d,并在10000r/min的转速下离心10min,去除上层清液得到离心产物d;随后,往离心产物d中加入20ml摩尔比为1:1的无水乙醇和正己烷的混合溶液,将离心产物d在超声作用下再次分散,并在10000r/min的转速下离心10min,去除上层清液,获得第二次离心产物;重复第二次离心清洗过程得到离心产物y,重复清洗过程的次数可以为2

‑

5次。将离心产物y在20℃的真空干燥箱中烘干1h,最终获得银纳米颗粒。

74.如图6所示,加入1.5g硝酸银所制备的银纳米颗粒依然保持均匀的形貌,分散性较

好,粒径分布较窄,基本呈现圆球状。

75.实施例6:油胺与硝酸银的摩尔比为3.54:1时,具体步骤为:

76.1)室温下,将10ml油胺溶解于50ml石蜡中形成混合溶液a,其中,油胺作为还原剂和表面活性剂,石蜡作为溶剂。由于油胺熔点较低,溶解时需将其加热至完全液态。待混合溶液a完全澄清后,用分析天平称取1.8g硝酸银,在避光环境中将其加入上述混合溶液a中形成混合溶液b。用惰性气体对上述混合溶液b持续吹洗,并通过低温加热(35℃)与超声搅拌(功率150w,每工作10min暂停5min)的联合作用加速硝酸银的溶解,待混合溶液b澄清(红色)且无固体残留后,即获得高浓度硝酸银溶液。

77.2)在硝酸银完全溶解后密封高浓度硝酸银溶液,然后将其升温至150℃(20℃/min)并保温2h,随后降温至120℃并保温6h。该操作均在磁力搅拌作用下进行。

78.3)通过还原反应与熟化反应形成含有高浓度银纳米颗粒的混合溶液c,将该含有高浓度银纳米颗粒的混合溶液c降至室温,加入20ml正己烷并混合均匀得到混合溶液d,并在10000r/min的转速下离心10min,去除上层清液得到离心产物d;随后,往离心产物d中加入20ml摩尔比为1:1的无水乙醇和正己烷的混合溶液,将离心产物d在超声作用下再次分散,并在10000r/min的转速下离心10min,去除上层清液,获得第二次离心产物;重复第二次离心清洗过程得到离心产物y,重复清洗过程的次数可以为2

‑

5次。将离心产物y在20℃的真空干燥箱中烘干1h,最终获得银纳米颗粒。

79.如图7所示,加入1.8g硝酸银所制备的银纳米颗粒的形貌依然呈现均匀的圆球状,并没有出现大颗粒,粒径分布较窄,随着硝酸银含量的增加,获得了更高产量的银纳米颗粒。

80.实施例7:油胺与硝酸银的摩尔比为3.04:1时,具体步骤为:

81.1)室温下,将10ml油胺溶解于50ml石蜡中形成混合溶液a,其中,油胺作为还原剂和表面活性剂,石蜡作为溶剂。由于油胺熔点较低,溶解时需将其加热至完全液态。待混合溶液a完全澄清后,用分析天平称取2.1g硝酸银,在避光环境中将其加入上述混合溶液a中形成混合溶液b。用惰性气体对上述混合溶液b持续吹洗,并通过低温加热(35℃)与超声搅拌(功率150w,每工作10min暂停5min)的联合作用加速硝酸银的溶解,待混合溶液b澄清(红棕色)且无固体残留后,即获得高浓度硝酸银溶液。

82.2)在硝酸银完全溶解后密封高浓度硝酸银溶液,然后将其升温至150℃(20℃/min)并保温2h,随后降温至120℃并保温6h。该操作均在磁力搅拌作用下进行。

83.3)通过还原反应与熟化反应形成含有高浓度银纳米颗粒的混合溶液c,将该含有高浓度银纳米颗粒的混合溶液c降至室温,加入20ml正己烷并混合均匀得到混合溶液d,并在10000r/min的转速下离心10min,去除上层清液得到离心产物d;随后,往离心产物d中加入20ml摩尔比为1:1的无水乙醇和正己烷的混合溶液,将离心产物d在超声作用下再次分散,并在10000r/min的转速下离心10min,去除上层清液,获得第二次离心产物;重复第二次离心清洗过程得到离心产物y,重复清洗过程的次数可以为2

‑

5次。将离心产物y在20℃的真空干燥箱中烘干1h,最终获得银纳米颗粒。

84.如图8所示,加入2.1g硝酸银所制备的银纳米颗粒开始出现一些大颗粒夹着在小颗粒中,小颗粒的粒径分布开始变宽,大颗粒的形貌开始不规则。

85.实施例8:油胺与硝酸银的摩尔比为2.65:1时,具体步骤为:

86.1)室温下,将10ml油胺溶解于50ml石蜡中形成混合溶液a,其中,油胺作为还原剂和表面活性剂,石蜡作为溶剂。由于油胺熔点较低,溶解时需将其加热至完全液态。待混合溶液a完全澄清后,用分析天平称取2.4g硝酸银,在避光环境中将其加入上述混合溶液a中形成混合溶液b。用惰性气体对上述混合溶液b持续吹洗,并通过低温加热(35℃)与超声搅拌(功率150w,每工作10min暂停5min)的联合作用加速硝酸银的溶解,待混合溶液b澄清(深棕红色)且无固体残留后,即获得高浓度硝酸银溶液。

87.2)在硝酸银完全溶解后密封高浓度硝酸银溶液,然后将其升温至150℃(20℃/min)并保温2h,随后降温至120℃并保温6h。该操作均在磁力搅拌作用下进行。

88.3)通过还原反应与熟化反应形成含有高浓度银纳米颗粒的混合溶液c,将该含有高浓度银纳米颗粒的混合溶液c降至室温,加入20ml正己烷并混合均匀得到混合溶液d,并在10000r/min的转速下离心10min,去除上层清液得到离心产物d;随后,往离心产物d中加入20ml摩尔比为1:1的无水乙醇和正己烷的混合溶液,将离心产物d在超声作用下再次分散,并在10000r/min的转速下离心10min,去除上层清液,获得第二次离心产物;重复第二次离心清洗过程得到离心产物y,重复清洗过程的次数可以为2

‑

5次。将离心产物y在20℃的真空干燥箱中烘干1h,最终获得银纳米颗粒。

89.如图9所示,加入2.4g硝酸银所制备获得的银纳米颗粒呈现双峰分布,小尺寸的颗粒较多,大尺寸的颗粒较少。

90.实施例9:油胺与硝酸银的摩尔比为5.31:1,油胺和石蜡的体积比为1:3时,具体步骤为:

91.1)室温下,将10ml油胺溶解于30ml石蜡中形成混合溶液a,其中,油胺作为还原剂和表面活性剂,石蜡作为溶剂。由于油胺熔点较低,溶解时需将其加热至完全液态。待混合溶液a完全澄清后,用分析天平称取1.2g硝酸银,在避光环境中将其加入上述混合溶液a中形成混合溶液b。用惰性气体对上述混合溶液b持续吹洗,并通过低温加热(35℃)与超声搅拌(功率150w,每工作10min暂停5min)的联合作用加速硝酸银的溶解,待混合溶液b澄清(橙色)且无固体残留后,即获得高浓度硝酸银溶液。

92.2)在硝酸银完全溶解后密封高浓度硝酸银溶液,然后将其升温至150℃(20℃/min)并保温2h,随后降温至120℃并保温6h。该操作均在磁力搅拌作用下进行。

93.3)通过还原反应与熟化反应形成含有高浓度银纳米颗粒的混合溶液c将该含有高浓度银纳米颗粒的混合溶液c降至室温,加入20ml正己烷并混合均匀得到混合溶液d,并在10000r/min的转速下离心10min,去除上层清液得到离心产物d;随后,往离心产物d中加入20ml摩尔比为1:1的无水乙醇和正己烷的混合溶液,将离心产物d在超声作用下再次分散,并在10000r/min的转速下离心10min,去除上层清液,获得第二次离心产物;重复第二次离心清洗过程得到离心产物y,重复清洗过程的次数可以为2

‑

5次。将离心产物y在20℃的真空干燥箱中烘干1h,最终获得银纳米颗粒。

94.如图10所示,加入1.2g硝酸银所制备的银纳米颗粒与实施例4制备的银纳米颗粒具备相似的结构特性,形貌均一,分散性较好,平均粒径约16nm。

95.实施例10:油胺与硝酸银的摩尔比为5.31:1,油胺和石蜡的体积比为1:10时,具体步骤为:

96.1)室温下,将10ml油胺溶解于100ml石蜡中形成混合溶液a,其中,油胺作为还原剂

和表面活性剂,石蜡作为溶剂。由于油胺熔点较低,溶解时需将其加热至完全液态。待混合溶液a完全澄清后,用分析天平称取1.2g硝酸银,在避光环境中将其加入上述混合溶液a中形成混合溶液b。用惰性气体对上述混合溶液b持续吹洗,并通过低温加热(35℃)与超声搅拌(功率150w,每工作10min暂停5min)的联合作用加速硝酸银的溶解,待混合溶液b澄清(橙色)且无固体残留后,即获得高浓度硝酸银溶液。

97.2)在硝酸银完全溶解后密封高浓度硝酸银溶液,然后将其升温至150℃(20℃/min)并保温2h,随后降温至120℃并保温6h。该操作均在磁力搅拌作用下进行。

98.3)通过还原反应与熟化反应形成含有高浓度银纳米颗粒的混合溶液c,将该含有高浓度银纳米颗粒的混合溶液c降至室温,加入20ml正己烷并混合均匀得到混合溶液d,并在10000r/min的转速下离心10min,去除上层清液得到离心产物d;随后,往离心产物d中加入20ml摩尔比为1:1的无水乙醇和正己烷的混合溶液,将离心产物d在超声作用下再次分散,并在10000r/min的转速下离心10min,去除上层清液,获得第二次离心产物;重复第二次离心清洗过程得到离心产物y,重复清洗过程的次数可以为2

‑

5次。将离心产物y在20℃的真空干燥箱中烘干1h,最终获得银纳米颗粒。

99.如图11所示,加入1.2g硝酸银所制备的银纳米颗粒与实施例4制备的银纳米颗粒具备相似的结构特性,形貌均一,分散性较好,平均粒径约14nm。

100.实施例11:油胺与硝酸银的摩尔比为5.31:1,清洗所用正己烷和无水乙醇的体积比为3:1时,具体步骤为:

101.1)室温下,将10ml油胺溶解于50ml石蜡中形成混合溶液a,其中,油胺作为还原剂和表面活性剂,石蜡作为溶剂。由于油胺熔点较低,溶解时需将其加热至完全液态。待混合溶液a完全澄清后,用分析天平称取1.2g硝酸银,在避光环境中将其加入上述混合溶液a中形成混合溶液b。用惰性气体对上述混合溶液b持续吹洗,并通过低温加热(35℃)与超声搅拌(功率150w,每工作10min暂停5min)的联合作用加速硝酸银的溶解,待混合溶液b澄清(橙色)且无固体残留后,即获得高浓度硝酸银溶液。

102.2)在硝酸银完全溶解后密封高浓度硝酸银溶液,然后将其升温至150℃(20℃/min)并保温2h,随后降温至120℃并保温6h。该操作均在磁力搅拌作用下进行。

103.3)通过还原反应与熟化反应形成含有高浓度银纳米颗粒的混合溶液c,将该含有高浓度银纳米颗粒的混合溶液c降至室温,加入20ml正己烷并混合均匀得到混合溶液d,并在10000r/min的转速下离心10min,去除上层清液得到离心产物d;随后,往离心产物d中加入20ml摩尔比为1:3的无水乙醇和正己烷的混合溶液,将离心产物d在超声作用下再次分散,并在10000r/min的转速下离心10min,去除上层清液,获得第二次离心产物;重复第二次离心清洗过程得到离心产物y,重复清洗过程的次数可以为2

‑

5次。将离心产物y在20℃的真空干燥箱中烘干1h,最终获得银纳米颗粒。

104.如图12所示,加入1.2g硝酸银所制备的银纳米颗粒在清洗时所用正己烷和无水乙醇的体积比为3:1时与实施例4制备的银纳米颗粒在清洗所用正己烷和无水乙醇的体积比为1:1时具备相似的结构特性,形貌均一,分散性较好,平均粒径约15nm。

105.实施例12:油胺与硝酸银的摩尔比为5.31:1时,控制其他条件为范围内最小值,具体步骤为:

106.1)室温下,将10ml油胺溶解于50ml石蜡中形成混合溶液a,其中,油胺作为还原剂

和表面活性剂,石蜡作为溶剂。由于油胺熔点较低,溶解时需将其加热至完全液态。待混合溶液a完全澄清后,用分析天平称取1.2g硝酸银,在避光环境中将其加入上述混合溶液a中形成混合溶液b。用惰性气体对上述混合溶液b持续吹洗,并通过低温加热(20℃)与超声搅拌(功率100w,每工作5min暂停5min)的联合作用加速硝酸银的溶解,待混合溶液b澄清(橙色)且无固体残留后,即获得高浓度硝酸银溶液。

107.2)在硝酸银完全溶解后密封高浓度硝酸银溶液,然后将其升温至150℃(20℃/min)并保温0.5h,随后降温至80℃并保温1h。该操作均在磁力搅拌作用下进行。

108.3)通过还原反应与熟化反应形成含有高浓度银纳米颗粒的混合溶液c,将该含有高浓度银纳米颗粒的混合溶液c降至室温,加入20ml正己烷并混合均匀得到混合溶液d,并在10000r/min的转速下离心10min,去除上层清液得到离心产物d;随后,往离心产物d中加入20ml摩尔比为1:1的无水乙醇和正己烷的混合溶液,将离心产物d在超声作用下再次分散,并在10000r/min的转速下离心10min,去除上层清液,获得第二次离心产物;重复第二次离心清洗过程得到离心产物y,重复清洗过程的次数可以为2

‑

5次。将离心产物y在20℃的真空干燥箱中烘干1h,最终获得银纳米颗粒。

109.如图13所示,加入1.2g硝酸银所制备的银纳米颗粒与实施例3制备的银纳米颗粒具备相似的结构特性,形貌均一,分散性较好,平均粒径约12.5nm。

110.实施例13:油胺与硝酸银的摩尔比为5.31:1时,控制其他条件为范围内最大值,具体步骤为:

111.1)室温下,将10ml油胺溶解于50ml石蜡中形成混合溶液a,其中,油胺作为还原剂和表面活性剂,石蜡作为溶剂。由于油胺熔点较低,溶解时需将其加热至完全液态。待混合溶液a完全澄清后,用分析天平称取1.2g硝酸银,在避光环境中将其加入上述混合溶液a中形成混合溶液b。用惰性气体对上述混合溶液b持续吹洗,并通过低温加热(50℃)与超声搅拌(功率1000w,每工作30min暂停10min)的联合作用加速硝酸银的溶解,待混合溶液b澄清(橙色)且无固体残留后,即获得高浓度硝酸银溶液。

112.2)在硝酸银完全溶解后密封高浓度硝酸银溶液,然后将其升温至180℃(20℃/min)并保温2h,随后降温至120℃并保温6h。该操作均在磁力搅拌作用下进行。

113.3)通过还原反应与熟化反应形成含有高浓度银纳米颗粒的混合溶液c,将该含有高浓度银纳米颗粒的混合溶液c降至室温,加入20ml正己烷并混合均匀得到混合溶液d,并在10000r/min的转速下离心10min,去除上层清液得到离心产物d;随后,往离心产物d中加入20ml摩尔比为1:1的无水乙醇和正己烷的混合溶液,将离心产物d在超声作用下再次分散,并在10000r/min的转速下离心10min,去除上层清液,获得第二次离心产物;重复第二次离心清洗过程得到离心产物y,重复清洗过程的次数可以为2

‑

5次。将离心产物y在20℃的真空干燥箱中烘干1h,最终获得银纳米颗粒。

114.如图14所示,加入1.2g硝酸银所制备的银纳米颗粒与实施例3制备的银纳米颗粒具备相似的结构特性,形貌均一,分散性较好,由于加热温度的提高,平均粒径增大至约20nm。

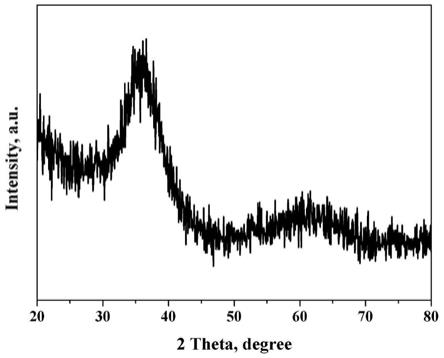

115.结合参考图2

‑

图9,根据本技术发明人多次试验并采用透射电子显微镜对获得的银纳米颗粒进行表征分析,发现在油胺和石蜡为固定取值时,硝酸银的含量在取值范围为0.9

‑

1.8g内制备的纳米颗粒能够保持均一的形貌,而且所获得的银纳米颗粒单分散性较

好,呈圆球状且粒径分布均一,粒径尺寸可控且为12.5

±

2nm至25

±

2nm。

116.中国发明专利cn108213460b中公开了以油胺为还原剂、硝酸银为银源,通过微波制备金银纳米颗粒的制备方法,本技术与之相比在制备原料、合成策略上有显著差异。中国专利cn103381485b中公开了3

‑

巯基丙酸包裹银纳米颗粒的制备方法,该方法以甲苯和油胺为溶剂、硝酸银为银源、硼氢化钠为还原剂,在合成策略上并相同,且甲苯溶剂(不含油胺等其他溶剂)与硝酸银最大溶解量的摩尔比为18.8:1,远低于本技术的1:1,因此可推算其由硝酸银还原得到的银纳米颗粒的产量将远低于本技术。中国专利cn112745448a中公开了一种油酸、油胺为溶剂,以三氟乙酸银、醋酸银为银源,苯硅烷、三乙基硅烷或二苯基硅烷为还原剂的水热合成银纳米颗粒制备方法,其反应温度为30

‑

60℃,从合成原理上与本技术有本质区别;此外在合成产物的品质上,该方法合成所得颗粒在粒径均一性和球形度上均略低于本技术合成所得。

117.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离上述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。