1.本发明涉及机械加工技术领域,更具体地说,它涉及一种深沟球轴承内圈加工装置。

背景技术:

2.造成轴承失效的因素有多种因素,据国外相关资料统计,由于润滑不足和润滑不当而导致的轴承失效约占37%,同时由于污染而导致的轴承失效约占21%。因此采用正确的供油布置、以及确保油的清洁是保证系统稳定正常工作的必要手段之一。目前常用的供油布置包括三种结构,一个为侧喷式供油布置,另一个为叶轮式径向收油环供油布置,还有一种为普通环下润滑供油布置。其中普通环下润滑与叶轮式径向收油环结构都属于环下润滑方式。对于侧喷式供油方式结构简单,但是容易污染,能量损耗大,润滑不充分,收油效率较低。因此,越来越多的发动机主轴轴承都趋向于选择环下润滑结构形式。现有技术中的轴承内圈的外圆面的滚珠槽加工时轴承内圈工件仅单面受力,导致出现加工需求之外的异常形变。

技术实现要素:

3.本发明提供一种深沟球轴承内圈加工装置,解决相关技术中轴承内圈的外圆面的滚珠槽加工时轴承内圈工件仅单面受力,导致出现加工需求之外的异常形变的技术问题。

4.根据本发明的一个方面,提供了一种深沟球轴承内圈加工装置,包括夹持机构、内研磨机构和外研磨机构,所述夹持机构包括转筒,转筒通过轴承转动的连接第一机架,转筒通过传动机构连接第一电机的输出端;

5.转筒的左端设有多个用于夹持工件的夹头,夹头整体呈弧形,转筒上设有用于驱动夹头沿转筒的径向移动的第一直线驱动机构;

6.内研磨机构包括设于转筒内部的内磨盘,内磨盘与转筒同轴设置,内磨盘的外周设有多个内磨头,内磨头的外面为弧面,内磨盘上设有用于驱动内磨头沿内磨盘的径向移动的第三直线驱动机构;

7.内磨盘的右端连接导杆,导杆通过直线轴承连接第一机架,导杆的右端连接用于驱动内磨盘沿转筒的轴线移动的第四直线驱动机构;

8.外研磨机构包括内径大于转筒的外研磨盘,外研磨盘固定的连接第二机架,外研磨盘整体呈环形,外研磨盘与转筒同轴设置,外研磨盘的内周设有多个外磨头,外磨头的内面为弧形,外研磨盘上设有用于驱动外磨头沿转筒的径向移动的第五直线驱动机构。

9.进一步地,所述转筒连接第一电机的传动机构包括第一齿圈和第一齿轮,其中第一齿圈固定的设置于转筒上,第一齿圈与第一齿轮啮合,第一齿轮连接第一电机的输出端。

10.进一步地,所述第一电机的输出端连接变速器的输入端,变速器的输出端连接第一齿轮。

11.进一步地,所述转筒上的多个夹头均匀环形阵列分布。

12.进一步地,所述第一直线驱动机构、第三直线驱动机构、第五直线驱动机构采用气缸或液压缸。

13.进一步地,所述第一机架的底部通过沿转筒轴向设置的滑轨连接底座,底座上设有用于驱动第一机架沿转筒的轴向移动的第二直线驱动机构。

14.进一步地,所述第二机架通过沿转筒的轴向设置的滑轨连接底座,底座上设有用于驱动第二机架沿转筒的轴向移动的第六直线驱动机构。

15.进一步地,所述第二机架通过沿转筒的轴向设置的滑轨连接底座,底座上设有用于驱动第二机架沿转筒的轴向移动的第六直线驱动机构。

16.根据本发明的一个方面,提供了一种深沟球轴承内圈加工装置的加工方法,包括以下步骤:

17.步骤s1,首先将待加工的工件移动到转筒的左端,然后通过第一直线驱动机构驱动夹头同步的向内移动,使夹头夹持固定工件;

18.步骤s2,驱动第一机架向左移动,使工件待加工的滚珠槽移动到外磨头的位置;

19.步骤s3,驱动内磨盘向左移动,使工件内周待加工的油槽移动到内磨头的位置;

20.步骤s4,驱动内磨头向外移动,使内磨头接触工件的内周;

21.步骤s5,驱动外磨头向内移动,使外磨头接触工件的外周;

22.步骤s6,驱动转筒旋转,转筒驱动工件旋转,使工件与内磨头和外磨头之间产生相对运动,通过摩擦对工件的滚珠槽和油槽进行加工;

23.通过传感器检测内磨头和外磨头所受压力,内磨头所受压力为n,外磨头所受压力为w,n和w都需要大于第一阈值,第一阈值是加工所需的压力的最小值;

24.加工过程中需要不断调整内磨头和外磨头的位置,以便适应于磨削量的增加,内磨头和外磨头移动的过程中保持n=w,直至滚珠槽或油槽的磨削量达到加工要求的80%,如果滚珠槽的磨削量达到加工要求的80%,则减小w,基于油槽此时的磨削量设计n

‑

w的值,以达到滚珠槽和油槽同时加工完毕的结果;

25.如果油槽的磨削量达到加工要求的80%,则减小w,基于滚珠槽此时的磨削量设计w

‑

n的值,以达到滚珠槽和油槽同时加工完毕的结果。

26.本发明的有益效果在于:

27.本发明通过内外双研磨的方法对轴承内圈工件的滚珠槽和油槽共同的进行磨削加工,通过内外研磨头的压力控制能够尽可能的使轴承内圈工件内外受压平衡,降低轴承内圈工件外圆面加工的异常形变。

附图说明

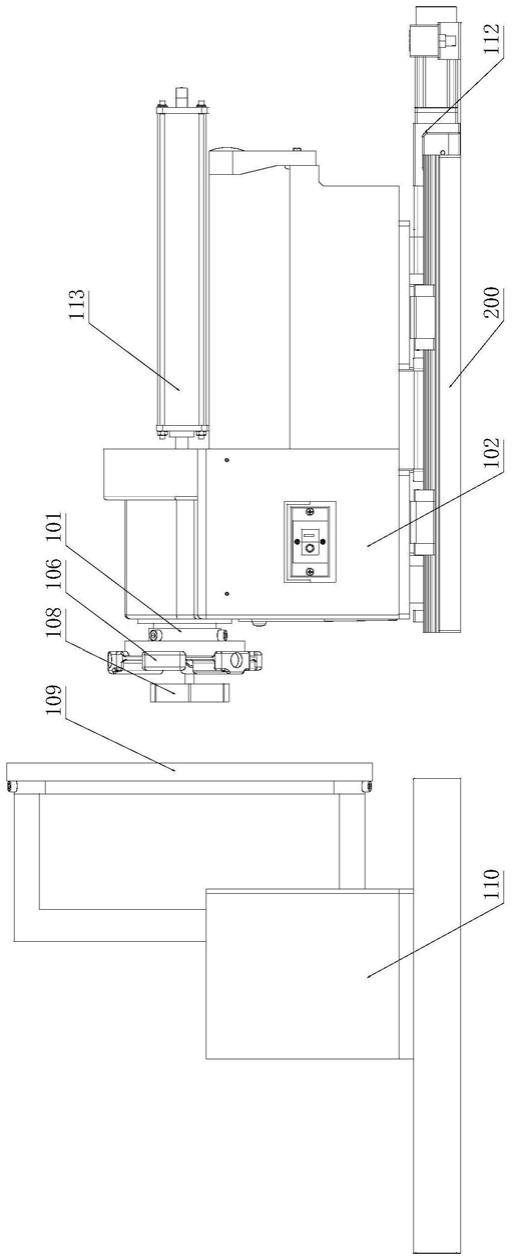

28.图1是本发明实施例一的一种深沟球轴承内圈加工装置的结构示意图;

29.图2是本发明实施例一的传动机构的结构示意图;

30.图3是本发明实施例一的内研磨机构和的结构示意图;

31.图4是本发明实施例一的研磨机构的结构示意图;

32.图5是本发明实施例一的一种深沟球轴承内圈加工装置的加工方法的流程图;

33.图6是本发明实施例二的一种深沟球轴承内圈加工装置的结构示意图;

34.图7是本发明实施例三的一种深沟球轴承内圈加工装置的结构示意图。

35.图中:转筒101,第一机架102,第一电机103,第一齿圈104,第一齿轮105,夹头106,内磨盘107,内磨头108,外研磨盘109,第二机架110,外磨头111,第二直线驱动机构112,第四直线驱动机构113,第六直线驱动机构114,底座200。

具体实施方式

36.现在将参考示例实施方式讨论本文描述的主题。应该理解,讨论这些实施方式只是为了使得本领域技术人员能够更好地理解从而实现本文描述的主题,并非是对权利要求书中所阐述的保护范围、适用性或者示例的限制。可以在不脱离本说明书内容的保护范围的情况下,对所讨论的元素的功能和排列进行改变。各个示例可以根据需要,省略、替代或者添加各种过程或组件。另外,相对一些示例所描述的特征在其他例子中也可以进行组合。

37.实施例一

38.如图1

‑

图4所示,一种深沟球轴承内圈加工装置,包括夹持机构、内研磨机构和外研磨机构,所述夹持机构包括转筒101,转筒101通过轴承转动的连接第一机架102,转筒101通过传动机构连接第一电机103的输出端;

39.转筒101的左端设有多个用于夹持工件的夹头106,夹头106整体呈弧形,转筒101上设有用于驱动夹头106沿转筒101的径向移动的第一直线驱动机构;

40.第一机架102的底部通过沿转筒101轴向设置的滑轨连接底座200,底座200上设有用于驱动第一机架102沿转筒101的轴向移动的第二直线驱动机构112;

41.内研磨机构包括设于转筒101内部的内磨盘107,内磨盘107与转筒101同轴设置,内磨盘107的外周设有多个内磨头108,内磨头108的外面为弧面,内磨盘107上设有用于驱动内磨头108沿内磨盘107的径向移动的第三直线驱动机构;

42.内磨盘107的右端连接导杆,导杆通过直线轴承连接第一机架102,导杆的右端连接用于驱动内磨盘107沿转筒101的轴线移动的第四直线驱动机构113;

43.外研磨机构包括内径大于转筒101的外研磨盘109,外研磨盘109固定的连接第二机架110,外研磨盘109整体呈环形,外研磨盘109与转筒101同轴设置,外研磨盘109的内周设有多个外磨头111,外磨头111的内面为弧形,外研磨盘109上设有用于驱动外磨头111沿转筒101的径向移动的第五直线驱动机构;

44.在本发明的一个实施例中,转筒101连接第一电机103的传动机构包括第一齿圈104和第一齿轮105,其中第一齿圈104固定的设置于转筒101上,第一齿圈104与第一齿轮105啮合,第一齿轮105连接第一电机103的输出端。第一电机103驱动第一齿轮105转动,第一齿轮105驱动与其啮合的第一齿圈104旋转,进而驱动转筒101旋转。

45.进一步,第一电机103的输出端连接变速器的输入端,变速器的输出端连接第一齿轮105。

46.在本发明的一个实施例中,转筒101上的多个夹头106均匀环形阵列分布。

47.在本发明的一个实施例中,第一直线驱动机构、第三直线驱动机构、第五直线驱动机构采用气缸或液压缸。

48.在本发明的一个实施例中,第二直线驱动机构112和第四直线驱动机构113采用气缸或液压缸或直线电机或丝杆直线驱动机构。

49.如图5所示,基于上述的一种深沟球轴承内圈加工装置,本发明提供一种深沟球轴

承内圈加工装置的加工方法,包括以下步骤:

50.步骤s1,首先将待加工的工件移动到转筒101的左端,然后通过第一直线驱动机构驱动夹头106同步的向内移动,使夹头106夹持固定工件;

51.步骤s2,驱动第一机架102向左移动,使工件待加工的滚珠槽移动到外磨头111的位置;

52.步骤s3,驱动内磨盘107向左移动,使工件内周待加工的油槽移动到内磨头108的位置;

53.步骤s4,驱动内磨头108向外移动,使内磨头108接触工件的内周;

54.步骤s5,驱动外磨头111向内移动,使外磨头111接触工件的外周;

55.步骤s6,驱动转筒101旋转,转筒101驱动工件旋转,使工件与内磨头108和外磨头111之间产生相对运动,通过摩擦对工件的滚珠槽和油槽进行加工;

56.通过传感器检测内磨头108和外磨头111所受压力,内磨头108所受压力为n,外磨头111所受压力为w,n和w都需要大于第一阈值,第一阈值是加工所需的压力的最小值;

57.加工过程中需要不断调整内磨头108和外磨头111的位置,以便适应于磨削量的增加,内磨头108和外磨头111移动的过程中保持n=w,直至滚珠槽或油槽的磨削量达到加工要求的80%,如果滚珠槽的磨削量达到加工要求的80%,则减小w,基于油槽此时的磨削量设计n

‑

w的值,以达到滚珠槽和油槽同时加工完毕的结果;

58.如果油槽的磨削量达到加工要求的80%,则减小w,基于滚珠槽此时的磨削量设计w

‑

n的值,以达到滚珠槽和油槽同时加工完毕的结果;

59.例如n

‑

w=滚珠槽的磨削量百分比/油槽的磨削量百分比*k;k为设置的常数,基于历史数据或磨头对工件的磨削速度确定。

60.在上述步骤中,计算可能与实际存在误差,如果滚珠槽或油槽的磨削量达到加工要求,则对应的驱使内磨头108或外磨头111脱离工件,避免加工过量。

61.在上述步骤,转筒101的夹头106对于工件的夹持位置不会对滚珠槽产生干涉。

62.实施例二

63.如图6所示,区别于实施例一的是,在本实施例中,第二机架110通过沿转筒101的轴向设置的滑轨连接底座200,底座200上设有用于驱动第二机架110沿转筒101的轴向移动的第六直线驱动机构114。

64.在本实施例中,第一机架102固定的连接底座200。

65.实施例三

66.如图7所示,区别于实施例一和实施例二,在本实施例中第一机架102的底部通过沿转筒101轴向设置的滑轨连接底座200,底座200上设有用于驱动第一机架102沿转筒101的轴向移动的第二直线驱动机构112;第二机架110通过沿转筒101的轴向设置的滑轨连接底座200,底座200上设有用于驱动第二机架110沿转筒101的轴向移动的第六直线驱动机构114。

67.二者均设置为可移动的结构,能够避免一个机构移动的距离过长。

68.上面结合附图对本实施例的实施例进行了描述,但是本实施例并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本实施例的启示下,在不脱离本实施例宗旨和权利要求所保护的范围情况下,还可

做出很多形式,均属于本实施例的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。