1.本发明涉及连铸设备的安装技术领域,具体是一种连铸结晶器振动框架滑动支座及安装方法。

背景技术:

2.连铸结晶器振动框架主要用于固定结晶器液压振动装置,它安装在基础框架上方,由于结晶器液压振动装置对水平度及中心定位的安装精度要求高,传统的螺栓连接方式调整精度低,无法达到设备要求精度;其次液压振动装置高频振动的工作特性要求振动框架固定牢固不发生松动,现有采用焊接挡块的方式,在固定完成后对振动框架将无法再进行位置调整。如何实现连铸结晶器振动框架的精确调整及可靠固定成为安装技术难题。

技术实现要素:

3.本发明的目的在于克服上述缺陷,提出一种连铸结晶器振动框架滑动支座及安装方法,从而解决连铸机结晶器振动框架安装难题。

4.为了达到上述目的,本发明是这样实现的:一种连铸结晶器振动框架滑动支座,包括基座(1)、滑座(2)、斜楔(3)、键(7)、定位销(10);其中,所述基座(1)为由矩形钢板结构,底部开有槽口用于支腿螺栓紧固;顶部中心位置开设有键槽用于安装键(7),键(7)通过内六角螺栓固定在基座(1)上;四周分别开设有支腿螺栓孔(5)及滑座固定螺栓(11)孔;顶部两侧设置有梯形凸台,梯形凸台侧边设置有螺栓孔用于安装调整螺栓(9),梯形凸台顶部开设有螺栓孔用于安装斜楔(3)固定螺栓;所述滑座(2)为矩形钢板结构,顶部中心位置设置有圆柱型定位销(10),底部中心位置设置有长条型键槽与键(7)相适配,键槽短方向与键(7)形成紧密配合,键槽长方向比键(7)略长使滑座(2)在键(7)长方向具有一定的移动范围;四周分别开设有支腿螺栓孔(5)及滑座固定螺栓孔,其中支腿螺栓孔(5)直径比螺栓直径大10mm、其中滑座固定螺栓孔直径比螺栓直径大6mm;所述斜楔(3)为l型结构,其长边成梯形断面,其长边倾斜面与基座(1)顶部设置的梯形凸台倾斜面相适配,两个倾斜面加工斜率相同;其长边竖直面与基座(1)顶部设置的梯形凸台竖直面互相平行,斜楔(3)其短边成水平布置开设有螺栓孔,用于将斜楔(3)固定在基座(1)上;所述键(7)为条形扁平结构,由螺栓固定在基座(1)的键槽内,其一半位于基座(1)上,另一半位于滑座(2)底部的键槽内;所述定位销(10)为圆柱体结构。

5.所述连铸结晶器振动框架滑动支座的使用方法,包括步骤1、基座(1)安装在基础框架(14)上靠连铸机大包回转台一侧设置固定侧支腿(12)的基座(1),该

处基座(1)顶部开设有键槽,安装有键(7);以固定侧支腿(12)基座(1)键(7)的中心为检测点,调整固定侧支腿(12)基座(1)的中心位置;先调整基座(1)距连铸机铸流中心线的距离,再调整基座(1)与连铸机后缘线的距离,当其均符合设计要求后将基座(1)焊接固定在基础框架(14)上;在基础框架(14)上靠连铸机出坯侧设置自由侧支腿(13)的基座(1),该处基座(1)顶部不开设键槽;以自由侧支腿(13)基座(1)上支腿螺栓孔(5)中心为检测点,调整自由侧支腿(13)基座(1)的中心位置;使基座(1)与连铸机铸流中心线与连铸机后缘线距离均符合设计值,同时检查与固定侧支腿(12)基座(1)键(7)的中心距,调整完成后将其焊接固定在基础框架(14)上;基座(1)以其顶部平面作为标高检测点调整时使其略低于设计值3

‑

5mm,便于在滑座(2)精确定位时可使用调整垫片(8)进行标高调整;步骤2、固定侧支腿(12)滑座(2)安装将滑座(2)就位于固定侧支腿(12)基座(1)上,以其顶部定位销(10)中心为基准调整其与连铸机后缘线的距离;调整原理是设置在滑座(2)底部的键槽长边大于键(7)的长边可使滑座(2)沿键(7)前后滑动,使用设置在基座(1)顶部梯形凸台侧面的调整螺栓(9)实现滑座(2)的前后移动;通过调整使定位销(10)中心与连铸机后缘线的距离符合设计要求;调整完成后将斜楔(3)安装就位,使其长边倾斜面与基座(1)顶部梯形凸台的倾斜面形成紧密配合,其长边竖直面紧紧抵靠滑座(2)侧面,并使用连接螺栓将斜楔(3)固定在基座(1)顶部梯形凸台上;再使用滑座固定螺栓(11)将滑座(2)固定在固定侧支腿(12)基座(1)上;滑座(2)标高调整以其顶部平面为调整基准,通过增减设置在滑座(2)与基座(1)之间的调整垫片(8)使其标高符合设计要求;由于键(7)的短边与滑座(2)底部键槽短边形成紧密配合,在调整定位销(10)中心与连铸机后缘线距离时,定位销(10)中心与连铸机铸流中心线的距离不会发生变化,该距离由步骤1中进行基座(1)定位时键(7)的定位尺寸进行保证;固定侧支腿(12)滑座(2)调整过程中只对定位销(10)距连铸机后缘线的尺寸进行调整;步骤3、自由侧支腿(13)滑座(2)安装将滑座(2)就位于自由侧支腿(13)基座(1)上,该基座(1)不设置键(7),滑座(2)顶部不设置定位销(10),基座(1)顶部梯形凸台侧面不设置调整螺栓(6);以滑座(2)顶部支腿螺栓孔(5)中心为定位基准,滑座(2)顶部平面为标高定位基准,检查上述部位与连铸机后缘线与连铸机铸流中心线距离使其符合设计值;最后再使用滑座固定螺栓(11)将其滑座(2)固定在自由侧支腿(13)基座(1)上;步骤4、振动框架(6)安装将振动框架(6)就位于已安装完成的滑动支座上,以振动框架(6)顶部安装基准面为调整对象对其中心、标高进行调整;固定侧支腿(12)调整过程中支腿销孔(4)与定位销(10)形成紧密配合,在进行振动框架(6)中心调整过程中需要改变位置尺寸时需按步骤2进行调整;调整完成后使用连接螺栓将固定侧支腿(12)与滑座(2)、基座(1)固定在一起;自由侧支腿(13)调整过程中利用支腿螺栓孔(5)与连接螺栓留置的

±

5mm间隙实

现相对位置改变使其符合设计要求,调整好后使用连接螺栓将固定侧支腿(12)与滑座(2)、基座(1)固定在一起;安装调整完成后将斜楔(3)安装就位,使其长边倾斜面与基座(1)顶部梯形凸台的倾斜面形成紧密配合,其长边竖直面紧紧抵靠滑座(2)侧面与自由侧支腿(13)侧面,并使用连接螺栓将斜楔(3)固定在基座(1)顶部梯形凸台上。

6.本发明采用一种连铸结晶器振动框架滑动支座进行结晶器振动框架安装,该方法具有以下优点:1、定位精度高:定位销(10)与键(7)的短边互相接触的部位均为紧密配合,提高了相邻部件的定位精度。

7.2、调整方便利于操作:调整垫片(8)及调整螺栓(9)的设置实现了标高及中心位置的精确调整。

8.3、固定可靠:利用斜楔(3)l型长边的倾斜面与竖直面将基座(1)两侧凸台与滑座(2)及自由侧支腿(13)紧密连接在一起不易松动。

附图说明

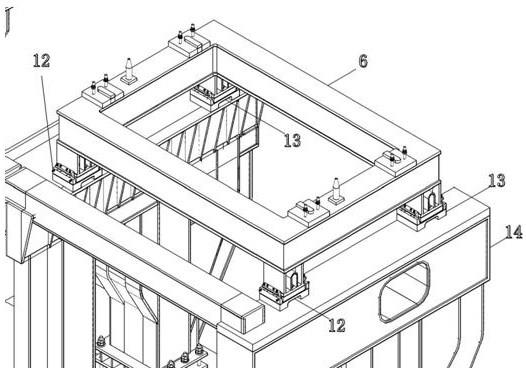

9.图1为滑动支座示意图。

10.图2为固定侧支腿滑动支座与自由侧支腿滑动支座示意图。

11.图3为振动框架调整示意图。

12.图中:基座(1)、滑座(2)、斜楔(3)、支腿销孔(4)、支腿螺栓孔(5)、振动框架(6)、键(7)、调整垫片(8)、调整螺栓(9)、定位销(10)、滑座固定螺栓(11)、固定侧支腿(12)、自由侧支腿(13)、基础框架(14)。

具体实施方式

13.以下通过具体实施例进一步说明本发明。

14.如图1~图3所示,一种连铸结晶器振动框架滑动支座,包括基座(1)、滑座(2)、斜楔(3)、键(7)、定位销(10);其中,所述基座(1)为由矩形钢板结构,底部开有槽口用于支腿螺栓紧固;顶部中心位置开设有键槽用于安装键(7),键(7)通过内六角螺栓固定在基座(1)上;四周分别开设有支腿螺栓孔(5)及滑座固定螺栓(11)孔;顶部两侧设置有梯形凸台,梯形凸台侧边设置有螺栓孔用于安装调整螺栓(9),梯形凸台顶部开设有螺栓孔用于安装斜楔(3)固定螺栓;所述滑座(2)为矩形钢板结构,顶部中心位置设置有圆柱型定位销(10),底部中心位置设置有长条型键槽与键(7)相适配,键槽短方向与键(7)形成紧密配合,键槽长方向比键(7)略长使滑座(2)在键(7)长方向具有一定的移动范围;四周分别开设有支腿螺栓孔(5)及滑座固定螺栓孔,其中支腿螺栓孔(5)直径比螺栓直径大10mm、其中滑座固定螺栓孔直径比螺栓直径大6mm;所述斜楔(3)为l型结构,其长边成梯形断面,其长边倾斜面与基座(1)顶部设置的梯形凸台倾斜面相适配,两个倾斜面加工斜率相同;其长边竖直面与基座(1)顶部设置的梯形凸台竖直面互相平行,斜楔(3)其短边成水平布置开设有螺栓孔,用于将斜楔(3)固定在基座(1)上;所述键(7)为条形扁平结构,由螺栓固定在基座(1)的键槽内,其一半位于基座(1)

上,另一半位于滑座(2)底部的键槽内;所述定位销(10)为圆柱体结构。

15.所述连铸结晶器振动框架滑动支座的使用方法,包括步骤1、基座(1)安装在基础框架(14)上靠连铸机大包回转台一侧设置固定侧支腿(12)的基座(1),该处基座(1)顶部开设有键槽,安装有键(7);以固定侧支腿(12)基座(1)键(7)的中心为检测点,调整固定侧支腿(12)基座(1)的中心位置;先调整基座(1)距连铸机铸流中心线的距离,再调整基座(1)与连铸机后缘线的距离,当其均符合设计要求后将基座(1)焊接固定在基础框架(14)上;在基础框架(14)上靠连铸机出坯侧设置自由侧支腿(13)的基座(1),该处基座(1)顶部不开设键槽;以自由侧支腿(13)基座(1)上支腿螺栓孔(5)中心为检测点,调整自由侧支腿(13)基座(1)的中心位置;使基座(1)与连铸机铸流中心线与连铸机后缘线距离均符合设计值,同时检查与固定侧支腿(12)基座(1)键(7)的中心距,调整完成后将其焊接固定在基础框架(14)上;基座(1)以其顶部平面作为标高检测点调整时使其略低于设计值3

‑

5mm,便于在滑座(2)精确定位时可使用调整垫片(8)进行标高调整;步骤2、固定侧支腿(12)滑座(2)安装将滑座(2)就位于固定侧支腿(12)基座(1)上,以其顶部定位销(10)中心为基准调整其与连铸机后缘线的距离;调整原理是设置在滑座(2)底部的键槽长边大于键(7)的长边可使滑座(2)沿键(7)前后滑动,使用设置在基座(1)顶部梯形凸台侧面的调整螺栓(9)实现滑座(2)的前后移动;通过调整使定位销(10)中心与连铸机后缘线的距离符合设计要求;调整完成后将斜楔(3)安装就位,使其长边倾斜面与基座(1)顶部梯形凸台的倾斜面形成紧密配合,其长边竖直面紧紧抵靠滑座(2)侧面,并使用连接螺栓将斜楔(3)固定在基座(1)顶部梯形凸台上;再使用滑座固定螺栓(11)将滑座(2)固定在固定侧支腿(12)基座(1)上;滑座(2)标高调整以其顶部平面为调整基准,通过增减设置在滑座(2)与基座(1)之间的调整垫片(8)使其标高符合设计要求;由于键(7)的短边与滑座(2)底部键槽短边形成紧密配合,在调整定位销(10)中心与连铸机后缘线距离时,定位销(10)中心与连铸机铸流中心线的距离不会发生变化,该距离由步骤1中进行基座(1)定位时键(7)的定位尺寸进行保证;固定侧支腿(12)滑座(2)调整过程中只对定位销(10)距连铸机后缘线的尺寸进行调整;步骤3、自由侧支腿(13)滑座(2)安装将滑座(2)就位于自由侧支腿(13)基座(1)上,该基座(1)不设置键(7),滑座(2)顶部不设置定位销(10),基座(1)顶部梯形凸台侧面不设置调整螺栓(6);以滑座(2)顶部支腿螺栓孔(5)中心为定位基准,滑座(2)顶部平面为标高定位基准,检查上述部位与连铸机后缘线与连铸机铸流中心线距离使其符合设计值;最后再使用滑座固定螺栓(11)将其滑座(2)固定在自由侧支腿(13)基座(1)上;步骤4、振动框架(6)安装将振动框架(6)就位于已安装完成的滑动支座上,以振动框架(6)顶部安装基准面

为调整对象对其中心、标高进行调整;固定侧支腿(12)调整过程中支腿销孔(4)与定位销(10)形成紧密配合,在进行振动框架(6)中心调整过程中需要改变位置尺寸时需按步骤2进行调整;调整完成后使用连接螺栓将固定侧支腿(12)与滑座(2)、基座(1)固定在一起;自由侧支腿(13)调整过程中利用支腿螺栓孔(5)与连接螺栓留置的

±

5mm间隙实现相对位置改变使其符合设计要求,调整好后使用连接螺栓将固定侧支腿(12)与滑座(2)、基座(1)固定在一起;安装调整完成后将斜楔(3)安装就位,使其长边倾斜面与基座(1)顶部梯形凸台的倾斜面形成紧密配合,其长边竖直面紧紧抵靠滑座(2)侧面与自由侧支腿(13)侧面,并使用连接螺栓将斜楔(3)固定在基座(1)顶部梯形凸台上。

16.本发明采用一种连铸结晶器振动框架滑动支座进行结晶器振动框架安装,该方法具有以下优点:1、定位精度高:定位销(10)与键(7)的短边互相接触的部位均为紧密配合,提高了相邻部件的定位精度。

17.2、调整方便利于操作:调整垫片(8)及调整螺栓(9)的设置实现了标高及中心位置的精确调整。

18.3、固定可靠:利用斜楔(3)l型长边的倾斜面与竖直面将基座(1)两侧凸台与滑座(2)及自由侧支腿(13)紧密连接在一起不易松动。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。