1.本发明涉及功能膜制备技术领域,具体地说,涉及一种耐刮、可吸塑功能膜及其制备工艺。

背景技术:

2.功能膜主要用于装饰材料表面的保护膜,并对装饰材料的表面进行保护,进而不会出现刮伤、划伤等问题。

3.本发明结合吸塑层,提出一种具有耐刮、可吸塑功能的功能膜,吸塑效果牢靠。

技术实现要素:

4.为达到上述目的,本发明公开了一种耐刮、可吸塑功能膜,包括:

5.依次设置的耐刮涂层、上基膜层、下基膜层、以及吸塑层;

6.所述上基膜层和下基膜层之间通过胶层连接,所述耐刮涂层涂布于所述上基膜层远离胶层端,所述吸塑层涂布于所述下基膜层远离胶层端。

7.优选的,所述胶层厚度为15

‑

26μm。

8.优选的,所述上基膜层和下基膜层均为厚度为20

‑

50μm的聚脂薄膜。

9.本发明公开了一种耐刮、可吸塑功能膜的制备工艺,包括如下步骤:

10.步骤1:耐刮涂层的制备,通过搅拌机将60份重量的去离子水、12~16份重量的丙烯酸乳液、7~12份重量的水性树脂、0.4~1.6份重量的耐刮触感剂、1.2~2.6份重量的爽滑触感剂混合在一起;

11.步骤2:上基膜层和下基膜层的复合,上基膜层通过胶层与下基膜层相涂布,烘干成型;

12.步骤3:耐刮涂层涂布于所述上基膜层远离胶层端,吸塑层涂布于所述下基膜层远离胶层端;

13.步骤4:收卷。

14.优选的,所述搅拌机包括:

15.立式壳体;

16.往复式加料单元,所述往复式加料单元设于所述立式壳体内靠近底部位置;

17.搅拌单元,所述搅拌单元设于所述立式壳体内靠近顶部位置。

18.优选的,所述往复式加料单元包括:

19.下转轴,所述下转轴横向安装于所述立式壳体内靠近底部位置;

20.往复辊,所述往复辊安装于所述下转轴上;

21.往复槽,所述往复槽首尾连接呈闭环状开设于所述往复辊上;

22.上转轴,所述上转轴横向安装于所述立式壳体内靠近底部位置,所述上转轴位于所述下转轴上方;

23.驱动电机,所述驱动电机安装于所述立式壳体侧端,所述驱动电机输出端伸入所

述立式壳体内,并与所述上转轴连接;

24.啮合的一对直齿轮,所述直齿轮设于所述立式壳体内,其中一个所述直齿轮安装于所述上转轴上,其中另一个所述直齿轮安装于所述下转轴上;

25.散料座,所述散料座设于所述立式壳体内;

26.动力室,所述动力室设于所述散料座内;

27.第一花键套,所述第一花键套转动安装于所述动力室内,所述第一花键套套设于所述上转轴上;

28.滑柱,所述滑柱滑动连接于所述往复槽内,所述滑柱与所述散料座固定连接;

29.进料伸缩管,所述进料伸缩管穿设所述立式壳体,并连接于所述动力室内;

30.出料管,所述出料管自所述散料座远离滑柱端伸入所述动力室内;

31.涡轮叶片,所述涡轮叶片安装于所述出料管内;

32.啮合的一对第一斜齿轮,所述第一斜齿轮设于所述动力室内,其中一个所述第一斜齿轮安装于所述出料管上,其中另一个所述第一斜齿轮安装于所述第一花键套上。

33.优选的,所述往复式加料单元还包括:

34.空心蜗杆,所述空心蜗杆设于所述动力室内,所述空心蜗杆套设于所述第一花键套上;

35.蜗轮,所述蜗轮通过第一转轴安装于所述动力室内,所述蜗轮与所述空心蜗杆啮合;

36.散料室,所述散料室设于所述散料座内,所述散料室位于所述动力室上方,所述出料管穿设所述散料室设置;

37.第一不完全齿轮,所述第一不完全齿轮通过第二转轴安装于所述散料室内;

38.带轮,所述带轮设有两个,其中一个所述带轮与所述蜗轮同轴安装于所述第一转轴上,其中另一个所述带轮与所述第一不完全齿轮同轴安装于所述第二转轴上;

39.传动带,所述传动带套设于两个所述带轮上;

40.第二花键套,所述第二花键套套设于所述出料管设置,所述第二花键套伸出所述散料座顶端设置;

41.升降座,所述升降座设于所述散料室内,所述第二花键套通过轴承穿设于所述升降座设置;

42.复位弹簧,所述复位弹簧设于所述散料室内,所述复位弹簧一端与所述升降座连接,所述复位弹簧另一端与所述散料室内顶部连接;

43.直齿条,所述直齿条安装于所述升降座上,所述直齿条与所述第一不完全齿轮啮合;

44.出料座,所述出料座设于所述立式壳体内;

45.出料槽,所述出料槽开设于所述出料座上,所述第二花键套自所述出料座远离出料槽端伸入所述出料槽内;

46.第三转轴,所述第三转轴两端穿设所述出料槽内壁,并伸出所述出料座侧端设置;

47.转动叶片,两个所述转动叶片以所述出料座为中心对称安装于所述第三转轴上;

48.啮合的一对第二斜齿轮,所述第二斜齿轮设于所述出料槽内,其中一个所述第二斜齿轮安装于所述第二花键套上,其中另一个所述第二斜齿轮安装于所述第三转轴上。

49.优选的,所述搅拌单元包括:

50.第四转轴,所述第四转轴竖直设于所述立式壳体内,所述第四转轴顶端转动连接于所述立式壳体内顶部;

51.啮合的一对第三斜齿轮,所述第三斜齿轮设于所述立式壳体内,其中一个所述第三斜齿轮安装于所述第四转轴上,其中另一个所述第三斜齿轮安装于所述上转轴上;

52.主转轴安装座,所述主转轴安装座固定安装于所述立式壳体内靠近顶部位置,所述主转轴安装座顶端与所述立式壳体内顶部之间留有预设距离;

53.主转轴安装槽,所述主转轴安装槽开设于所述主转轴安装座底端;

54.主转轴,所述主转轴顶端转动安装于所述立式壳体内顶部,所述主转轴底端自所述主转轴安装座顶端穿设所述主转轴安装槽设置;

55.第二不完全齿轮,所述第二不完全齿轮设于所述立式壳体内,所述第二不完全齿轮安装于所述第四转轴上;

56.环形齿条,所述环形齿条滑动连接于所述主转轴安装座顶端,所述第二不完全齿轮啮合连接于所述环形齿条内;

57.传动齿轮,所述传动齿轮安装于所述主转轴上,所述传动齿轮与所述环形齿条啮合;

58.主搅拌杆,若干个所述主搅拌杆安装于所述主转轴上;

59.次转轴,两个所述次转轴以所述主转轴为中心对称转动连接于所述主转轴安装槽内;

60.升降板,所述升降板横向设于所述主转轴安装槽内,所述升降板螺纹套接于所述主转轴上;

61.限位套,两个所述限位套以所述主转轴为中心对称转动连接于所述升降板上,所述限位套套设于所述次转轴上;

62.次搅拌杆,所述次搅拌杆安装于所述限位套上;

63.主转动齿轮,所述主转动齿轮转动安装于所述主转轴上,所述主转动齿轮设于所述主转轴安装槽内;

64.棘轮安装室,所述棘轮安装室设于所述主转动齿轮内,所述主转轴穿设所述棘轮安装室设置;

65.棘轮,所述棘轮设于所述棘轮安装室内,所述棘轮安装于所述主转轴上;

66.单向内螺纹环,所述单向内螺纹环固定安装于所述棘轮安装室内壁上;

67.次转动齿轮,所述次转动齿轮设于所述主转轴安装槽内,所述次转动齿轮与所述主转动齿轮啮合。

附图说明

68.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

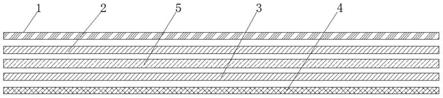

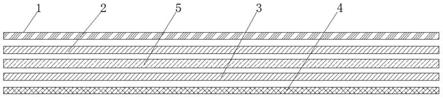

69.图1为本发明的的功能膜结构示意图;

70.图2为本发明的制备工艺流程图;

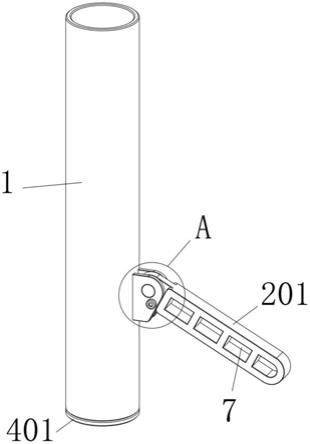

71.图3为本发明的搅拌机结构示意图;

72.图4为图3中标号a放大图;

73.图5为图3中标号b放大图;

74.图6为本发明中出料座顶端剖视图;

75.图7为本发明中环形齿条内传动示意图。

76.图中:1.耐刮涂层;2.上基膜层;3.下基膜层;4.吸塑层;5.胶层;6.搅拌机;11.动力室;12.空心蜗杆;13.滑柱;14.出料管;15.第一斜齿轮;16.蜗轮;17.散料室;18.第一不完全齿轮;19.带轮;10.传动带;21.第二花键套;22.升降座;23.复位弹簧;24.出料座;25.出料槽;26.第三转轴;27.转动叶片;28.第二斜齿轮;29.第四转轴;20.第三斜齿轮;31.主转轴安装座;32.主转轴安装槽;33.主转轴;34.第二不完全齿轮;35.环形齿条;36.传动齿轮;37.主搅拌杆;38.次转轴;39.升降板;30.限位套;41.次搅拌杆;42.主转动齿轮;43.棘轮安装室;44.棘轮;45.单向内螺纹环;46.次转动齿轮;47.直齿条;61.立式壳体;62.往复式加料单元;63.搅拌单元;64.下转轴;65.往复辊;66.往复槽;67.上转轴;68.驱动电机;69.直齿轮;60.散料座。

具体实施方式

77.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

78.实施例

79.下面将结合附图对本发明做进一步描述。

80.如图1所示,本实施例提供的一种耐刮、可吸塑功能膜,包括:

81.依次设置的耐刮涂层1、上基膜层2、下基膜层3、以及吸塑层4;

82.所述上基膜层2和下基膜层3之间通过胶层5连接,所述耐刮涂层1涂布于所述上基膜层2远离胶层5端,所述吸塑层4涂布于所述下基膜层3远离胶层5端。

83.上述技术方案的工作原理和有益效果为:

84.本发明公开了一种耐刮、可吸塑功能膜,上基膜层2和下基膜层3之间通过胶层5连接,提高了功能膜的强度,上基膜层2远离胶层5端涂布有耐刮涂层1,提高了功能膜的耐刮性,下基层膜2远离胶层5端涂布有吸塑层4,从而使功能膜具备可吸塑功能,吸塑效果牢靠。

85.在一个实施例中,所述胶层5厚度为15

‑

26μm。

86.在一个实施例中,所述上基膜层2和下基膜层3均为厚度为20

‑

50μm的聚脂薄膜。

87.如图2所示,本实施例另提供了一种耐刮、可吸塑功能膜的制备工艺,包括如下步骤:

88.步骤1:耐刮涂层1的制备,通过搅拌机6将60份重量的去离子水、12~16份重量的丙烯酸乳液、7~12份重量的水性树脂、0.4~1.6份重量的耐刮触感剂、1.2~2.6份重量的爽滑触感剂混合在一起;

89.步骤2:上基膜层2和下基膜层3的复合,上基膜层2通过胶层5与下基膜层3相涂布,烘干成型;

90.步骤3:耐刮涂层1涂布于所述上基膜层2远离胶层5端,吸塑层4涂布于所述下基膜层3远离胶层5端;

91.步骤4:收卷。

92.上述技术方案的工作原理和有益效果为:

93.本发明另公开了一种耐刮、可吸塑功能膜的制备工艺,先利用搅拌机6制备耐刮涂层1的胶液,搅拌机6将60份重量的去离子水、12~16份重量的丙烯酸乳液、7~12份重量的水性树脂、0.4~1.6份重量的耐刮触感剂、1.2~2.6份重量的爽滑触感剂充分混合在一起,接着先制备基膜层,将上基膜层2和下基膜层3利用胶层5复合在一起成型后,依次在基膜层的上表面涂布耐刮涂层1、以及基膜层的下表面涂布吸塑层4,烘干成型后收卷,从而形成具备耐刮、可吸塑性能的功能膜。

94.如图3所示,在一个实施例中,所述搅拌机6包括:

95.立式壳体61;

96.往复式加料单元62,所述往复式加料单元62设于所述立式壳体61内靠近底部位置;

97.搅拌单元63,所述搅拌单元63设于所述立式壳体61内靠近顶部位置。

98.上述技术方案的工作原理和有益效果为:

99.制备耐刮涂层1胶液的各原料(去离子水除外)倒入立式壳体61内,往复式加料单元62向立式壳体61内来回往复添加去离子水,搅拌单元63对立式壳体61内的各原料进行充分搅拌,从而有利于各原料的混合。

100.如图4所示,在一个实施例中,所述往复式加料单元62包括:

101.下转轴64,所述下转轴64横向安装于所述立式壳体61内靠近底部位置;

102.往复辊65,所述往复辊65安装于所述下转轴64上;

103.往复槽66,所述往复槽66首尾连接呈闭环状开设于所述往复辊65上;

104.上转轴67,所述上转轴67横向安装于所述立式壳体61内靠近底部位置,所述上转轴67位于所述下转轴64上方;

105.驱动电机68,所述驱动电机68安装于所述立式壳体61侧端,所述驱动电机68输出端伸入所述立式壳体61内,并与所述上转轴67连接;

106.啮合的一对直齿轮69,所述直齿轮69设于所述立式壳体61内,其中一个所述直齿轮69安装于所述上转轴67上,其中另一个所述直齿轮69安装于所述下转轴64上;

107.散料座60,所述散料座60设于所述立式壳体61内;

108.动力室11,所述动力室11设于所述散料座60内;

109.第一花键套,所述第一花键套转动安装于所述动力室11内,所述第一花键套套设于所述上转轴67上;

110.滑柱13,所述滑柱13滑动连接于所述往复槽66内,所述滑柱13与所述散料座60固定连接;

111.进料伸缩管,所述进料伸缩管穿设所述立式壳体61,并连接于所述动力室11内;

112.出料管14,所述出料管14自所述散料座60远离滑柱13端伸入所述动力室11内;

113.涡轮叶片,所述涡轮叶片安装于所述出料管14内;

114.啮合的一对第一斜齿轮15,所述第一斜齿轮15设于所述动力室11内,其中一个所

述第一斜齿轮15安装于所述出料管14上,其中另一个所述第一斜齿轮15安装于所述第一花键套上。

115.上述技术方案的工作原理和有益效果为:

116.驱动电机68工作,从而带动安装于驱动电机68输出端的上转轴67在立式壳体61内转动,上转轴67通过啮合的一对直齿轮69带动下转轴64在上转轴67下方转动,进而带动安装于下转轴64上的往复辊65在上转轴67下方转动,利用滑柱13和往复槽66的配合,从而带动散料座60通过第一花键套沿着上转轴67左右反复运动,位于动力室11内的出料管14通过啮合的一对第一斜齿轮15进行转动,从而带动安装于出料管14内的涡轮叶片转动,此时,进料伸缩管将去离子水送入动力室11内,在涡轮叶片转动作用下,去离子水自动力室11抽离并送入立式壳体61内,与制备耐刮涂层1胶液的各原料进行搅拌混合。

117.如图4、图6所示,在一个实施例中,所述往复式加料单元62还包括:

118.空心蜗杆12,所述空心蜗杆12设于所述动力室11内,所述空心蜗杆12套设于所述第一花键套上;

119.蜗轮16,所述蜗轮16通过第一转轴安装于所述动力室11内,所述蜗轮16与所述空心蜗杆12啮合;

120.散料室17,所述散料室17设于所述散料座60内,所述散料室17位于所述动力室11上方,所述出料管14穿设所述散料室17设置;

121.第一不完全齿轮18,所述第一不完全齿轮18通过第二转轴安装于所述散料室17内;

122.带轮19,所述带轮19设有两个,其中一个所述带轮19与所述蜗轮16同轴安装于所述第一转轴上,其中另一个所述带轮19与所述第一不完全齿轮18同轴安装于所述第二转轴上;

123.传动带10,所述传动带10套设于两个所述带轮19上;

124.第二花键套21,所述第二花键套21套设于所述出料管14设置,所述第二花键套21伸出所述散料座60顶端设置;

125.升降座22,所述升降座22设于所述散料室17内,所述第二花键套21通过轴承穿设于所述升降座22设置;

126.复位弹簧23,所述复位弹簧23设于所述散料室17内,所述复位弹簧23一端与所述升降座22连接,所述复位弹簧23另一端与所述散料室17内顶部连接;

127.直齿条47,所述直齿条47安装于所述升降座22上,所述直齿条47与所述第一不完全齿轮18啮合;

128.出料座24,所述出料座24设于所述立式壳体61内;

129.出料槽25,所述出料槽25开设于所述出料座24上,所述第二花键套21自所述出料座24远离出料槽25端伸入所述出料槽25内;

130.第三转轴26,所述第三转轴26两端穿设所述出料槽25内壁,并伸出所述出料座24侧端设置;

131.转动叶片27,两个所述转动叶片27以所述出料座24为中心对称安装于所述第三转轴26上;

132.啮合的一对第二斜齿轮28,所述第二斜齿轮28设于所述出料槽25内,其中一个所

述第二斜齿轮28安装于所述第二花键套21上,其中另一个所述第二斜齿轮28安装于所述第三转轴26上。

133.上述技术方案的工作原理和有益效果为:

134.第一花键套通过啮合的一对第一斜齿轮15带动出料管14、套设于出料管14上的第二花键套21在升降座22上转动时,第一花键套同步地通过空心蜗杆12带动蜗轮16在第一转轴上转动,第一转轴通过带轮19、传动带10的配合带动第二转轴在散料室17内转动,第二转轴带动第一不完全齿轮18在散料室17内转动,通过第一不完全齿轮18和直齿条47的配合,带动升降座22在散料室17内做上升运动,当第一不完全齿轮18脱离直齿条47时,在复位弹簧23作用下,升降座22在散料室17内做下降运动,升降座22带动第二花键套21自转的同时,做垂直升降运动,进而带动安装于第二花键套21顶端的出料座24做横向往复波浪运动,第二花键套21自转时,通过啮合的一对第二斜齿轮28带动第三转轴26在出料槽25内转动,第三转轴26带动位于出料座24两侧端的转动叶片27转动,去离子水通过出料管14、第二花键套21送入出料槽25内,并随着出料座24沿着往复波浪运动式运动轨迹将去离子水送入立式壳体61内,提高了去离子水的出料覆盖面积,从而提高耐刮涂层1胶液的各原料混合效率。

135.如图3、图5、图7所示,在一个实施例中,所述搅拌单元63包括:

136.第四转轴29,所述第四转轴29竖直设于所述立式壳体61内,所述第四转轴29顶端转动连接于所述立式壳体61内顶部;

137.啮合的一对第三斜齿轮20,所述第三斜齿轮20设于所述立式壳体61内,其中一个所述第三斜齿轮20安装于所述第四转轴29上,其中另一个所述第三斜齿轮20安装于所述上转轴67上;

138.主转轴安装座31,所述主转轴安装座31固定安装于所述立式壳体61内靠近顶部位置,所述主转轴安装座31顶端与所述立式壳体61内顶部之间留有预设距离;

139.主转轴安装槽32,所述主转轴安装槽32开设于所述主转轴安装座31底端;

140.主转轴33,所述主转轴33顶端转动安装于所述立式壳体61内顶部,所述主转轴33底端自所述主转轴安装座31顶端穿设所述主转轴安装槽32设置;

141.第二不完全齿轮34,所述第二不完全齿轮34设于所述立式壳体61内,所述第二不完全齿轮34安装于所述第四转轴29上;

142.环形齿条35,所述环形齿条35滑动连接于所述主转轴安装座31顶端,所述第二不完全齿轮34啮合连接于所述环形齿条35内;

143.传动齿轮36,所述传动齿轮36安装于所述主转轴33上,所述传动齿轮36与所述环形齿条35啮合;

144.主搅拌杆37,若干个所述主搅拌杆37安装于所述主转轴33上;

145.次转轴38,两个所述次转轴38以所述主转轴33为中心对称转动连接于所述主转轴安装槽32内;

146.升降板39,所述升降板39横向设于所述主转轴安装槽32内,所述升降板39螺纹套接于所述主转轴33上;

147.限位套30,两个所述限位套30以所述主转轴33为中心对称转动连接于所述升降板39上,所述限位套30套设于所述次转轴38上;

148.次搅拌杆41,所述次搅拌杆41安装于所述限位套30上;

149.主转动齿轮42,所述主转动齿轮42转动安装于所述主转轴33上,所述主转动齿轮42设于所述主转轴安装槽32内;

150.棘轮安装室43,所述棘轮安装室43设于所述主转动齿轮42内,所述主转轴33穿设所述棘轮安装室43设置;

151.棘轮44,所述棘轮44设于所述棘轮安装室43内,所述棘轮44安装于所述主转轴33上;

152.单向内螺纹环45,所述单向内螺纹环45固定安装于所述棘轮安装室43内壁上;

153.次转动齿轮46,所述次转动齿轮46设于所述主转轴安装槽32内,所述次转动齿轮46与所述主转动齿轮42啮合。

154.上述技术方案的工作原理和有益效果为:

155.上转轴67通过啮合的一对第三斜齿轮20带动第四转轴29在立式壳体61内转动,从而带动安装于第四转轴29上的第二不完全齿轮34在环形齿条35内转动,第二不完全齿轮34的单向转动,带动环形齿条35在主转轴安装座31顶端左右往复运动,进而带动配合连接于环形齿条35内的传动齿轮36间歇性正反转动,进而带动安装于传动齿轮36上并位于主转轴安装槽32内的主转轴33间歇性正反转动,进而带动安装于主转轴33上的主搅拌杆37间歇性正反转动,从而完成立式壳体61内耐刮涂层1胶液的各原料正反搅拌,当主转轴33正转时,升降板39在主转轴安装槽32内下降,从而带动转动连接于升降板39上,并套设于次转轴38上的限位套30下降,此时棘轮44在棘轮安装室43内空转,当主转轴33反转时,棘轮44和单向内螺纹环45的配合从而使主转动齿轮42转动,进而带动与主转动齿轮42配合连接的次转动齿轮46转动,次转动齿轮46带动与其连接的次转动轴38、套设于次转动轴38上的限位套30转动,限位套30带动次搅拌杆41转动,同步地,当主转轴33反转时,带动与其螺纹连接的升降板39在主转轴安装槽32内上升,从而使限位套30带动次搅拌杆41转动的同时,带动次搅拌杆41抬升,进而增强了去离子水的垂直分散效果,从而提高耐刮涂层1胶液的各原料混合效率。

156.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。