1.本实用新型涉及冶金技术领域,具体而言,涉及一种熔融含钛渣制备钛基合金的装置。

背景技术:

2.钛是一种重要的战略资源,属于铁、铝之后的第三大金属,广泛应用于化工、兵器、航空航天、新能源等领域,钛渣产出的钛基合金主要为钛铝合金、钛硅铝合金等,此类合金应用范围广泛,来源较广。

3.含钛渣包含高炉工艺、非高炉工艺处理钒钛磁铁矿产出的含钛渣和钛精矿冶炼产出的高钛渣,其中由于普通钒钛磁铁矿产出的含钛渣中钛品位较低,难以经济利用,堆存量较大。

4.申请号201410345713.1提出一种利用钛氧化物作为原料,进行铝热自蔓延法处理产出钛铝合金熔体的方法,该技术需将金红石或高钛渣、铝粉及其他原料细磨后混料,在自蔓延反应炉进行反应。然而,该方法存在工艺流程复杂的缺点。

5.申请号201310216499.5提出一种利用高炉含钛渣和粉煤灰冶炼铝硅钛合金的方法,该方法是将粉煤灰和其他原料细磨后压球在矿热炉内冶炼,并将高炉渣细磨至0.075~0.425mm,在1800~1950℃条件下冶炼3~4h,并将产出的铝硅钛合金进行精炼,精炼温度1400~1700℃,精炼时间1~1.5h。然而,该技术存在能耗高、处理成本高、含钛渣冷却及细磨工序厂的问题。

6.申请号201911257002.8提出了一种利用含钛高炉渣和铝硅质大修渣进行细磨后再950℃~960℃条件下进行电解,获得铝硅钛合金的方法。申请号201910592443.7提出一种利用金属铝、硅废料、含钛渣制备铝硅钛合金的方法,该技术是将石灰、石英石和na3alf6混匀后进行熔化作为助熔剂,再细磨至80~00目,再将金属铝粒、金属硅废料、含钛渣和助熔剂混匀后再1500℃~1800℃条件下高温熔炼2~4h,将所得物料以2~5℃/min冷却速度匀速降温。然而,这些方法均存在工艺复杂的缺陷。

7.基于以上原因,有必要提供一种能耗低、工序简单、钛资源回收率高的由含钛渣制备钛基合金的装置。

技术实现要素:

8.本实用新型的主要目的在于提供一种熔融含钛渣制备钛基合金的装置,以解决现有技术中由含钛渣制备钛基合金时存在的工序复杂、能耗高等问题。

9.为了实现上述目的,根据本实用新型的一个方面,提供了一种熔融含钛渣制备钛基合金的装置,其包括:熔融含钛渣供应单元,具有熔融含钛渣出口;铝粉供应单元和/或铝线供应单元,铝粉供应单元用于供应铝粉,铝线供应单元用于供应铝线;钛合金冶炼炉,具有炉体,炉体具有熔融含钛渣进口,熔融含钛渣进口与熔融含钛渣出口相连;钛合金冶炼炉还包括射流喷吹单元和/或喂线单元,射流喷吹单元的进口与铝粉供应单元相连,出口与炉

体内部相连;喂线单元的进口与铝线供应单元相连,出口与炉体内部相连;炉体顶部还设置有烟气出口;惰性气体供应单元,其出口与炉体连通;余热回收单元,其进口与烟气出口相连。

10.进一步地,装置包括铝粉供应单元,射流喷吹单元包括一个或多个射流喷枪,炉体的侧壁和/或顶壁上还设置有与射流喷枪一一对应设置的喷孔,射流喷枪与喷孔相连。

11.进一步地,铝粉供应单元和射流喷吹单元通过喷吹管路相连,惰性气体供应单元的出口与喷吹管路相连。

12.进一步地,喷孔设置在侧壁上,将炉体内部熔渣的高度记为h,将喷孔距离炉体内部熔渣与合金界面的高度记为h,则h/h=1/10~1/3。

13.进一步地,装置包括铝线供应单元,炉体顶部设置有一个或多个喂线孔,铝线供应单元与各喂线孔均相连,用于通过喂线孔向炉体内部输送铝线。

14.进一步地,装置还包括:收尘器,其进口与余热回收单元的出口相连。

15.进一步地,炉体的底部还设置有钛基合金出口,侧部还设置有尾渣出口,装置还包括:钛基合金接收单元,与钛基合金出口相连;尾渣接收单元,与尾渣出口。

16.本实用新型提供了一种熔融含钛渣制备钛基合金的装置,利用熔融含钛渣供应单元直接将熔融含钛渣投入至钛合金冶炼炉,然后利用铝粉供应单元和射流喷吹单元向炉内喷吹铝粉,或者通过铝线供应单元和喂线单元向炉内喂入铝线进行还原反应。上述两种加入铝的方式可以择一进行,也可以同时进行。在实际反应过程中,熔融态的含钛渣可与进入的铝完成初始反应,且因铝热反应为放热反应,使得还原反应在没有其他外加能量补充的前提下即可进行,因此可有效利用熔融含钛渣的余热及反应过程中的放热,从而节约了钛基合金生产过程中的能耗。

17.还原反应过程中,金属铝在熔融含钛渣中进行选择性还原,将渣中的钛、硅氧化物还原形成钛、硅,从而形成钛基合金或钛铝合金或钛铝硅合金,而铝、钙、镁的氧化物则形成铝酸盐留在渣中。因本实用新型直接采用向熔融含钛渣中喷吹铝粉和/或喂入铝线的方式,反应动力学条件好,无需将含钛渣原料破碎细磨再配料。随着反应进行,产出的钛基合金能够在熔池中充分沉降,从而提高了钛等有价元素的回收率,产出的废渣水淬后由于无危害元素可直接用于建材化。

18.总之,利用本实用新型提供的上述装置,能够利用熔融含钛渣直接生产钛基合金,采用喂线法或射流喷吹法将铝加入到熔融含钛渣中进行还原处理直接产出钛基合金,具有高效、低耗、工序简单的优势。

附图说明

19.构成本技术的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

20.图1示出了根据本实用新型一种实施例的熔融含钛渣制备钛基合金的装置结构框图;以及

21.图2示出了根据本实用新型一种实施例的熔融含钛渣制备钛基合金的装置中钛合金冶炼炉的结构示意图。

22.其中,上述附图包括以下附图标记:

23.10、熔融含钛渣供应单元;20、铝粉供应单元;30、铝线供应单元;40、钛合金冶炼炉;50、惰性气体供应单元;60、余热回收单元;70、收尘器;80、钛基合金接收单元;90、尾渣接收单元;

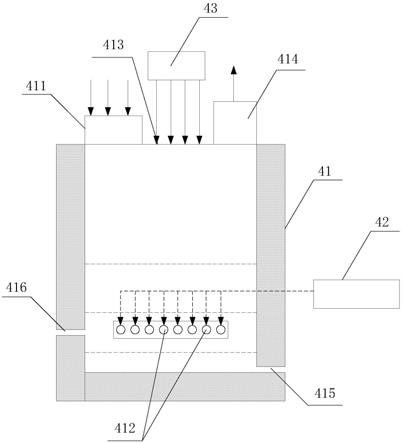

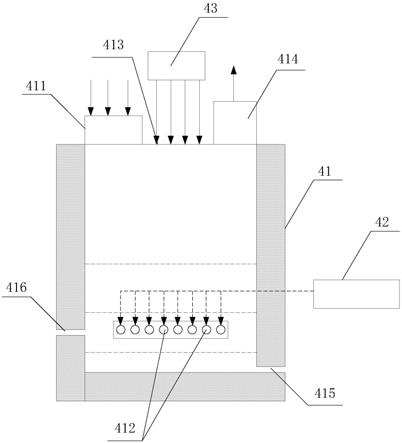

24.41、炉体;42、射流喷吹单元;43、喂线单元;

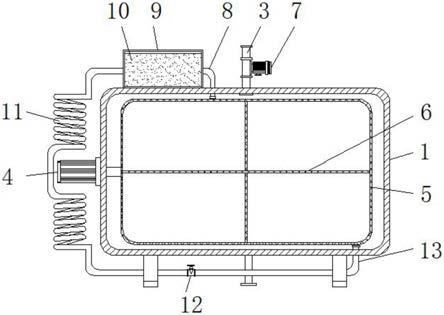

25.411、熔融含钛渣进口;412、喷孔;413、喂线孔;414、烟气出口;415、钛基合金出口;416、尾渣出口。

具体实施方式

26.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

27.正如背景技术部分所描述的,现有技术中由含钛渣制备钛基合金时存在工序复杂、能耗高等问题。

28.为了解决上述问题,本实用新型提供了一种熔融含钛渣制备钛基合金的装置,如图1所述,该装置包括熔融含钛渣供应单元10、铝粉供应单元20(和/或铝线供应单元30)、钛合金冶炼炉40以及惰性气体供应单元50;熔融含钛渣供应单元10具有熔融含钛渣出口;铝粉供应单元20用于供应铝粉,铝线供应单元30用于供应铝线;如图2所示,钛合金冶炼炉40具有炉体41,炉体41具有熔融含钛渣进口411,熔融含钛渣进口411与熔融含钛渣出口相连;钛合金冶炼炉40还包括射流喷吹单元42和/或喂线单元43,射流喷吹单元42的进口与铝粉供应单元20相连,出口与炉体41内部相连;喂线单元43的进口与铝线供应单元30相连,出口与炉体41内部相连;惰性气体供应单元50的出口与炉体41连通;炉体41顶部还设置有烟气出口414,装置还包括余热回收单元60。

29.本实用新型上述装置中,利用熔融含钛渣供应单元直接将熔融含钛渣投入至钛合金冶炼炉,然后利用铝粉供应单元和射流喷吹单元向炉内喷吹铝粉,或者通过铝线供应单元和喂线单元向炉内喂入铝线进行还原反应。上述两种加入铝的方式可以择一进行,也可以同时进行。在实际反应过程中,熔融态的含钛渣可与进入的铝完成初始反应,且因铝热反应为放热反应,使得还原反应在没有其他外加能量补充的前提下即可进行,因此可有效利用熔融含钛渣的余热及反应过程中的放热,从而节约了钛基合金生产过程中的能耗。

30.还原反应过程中,金属铝在熔融含钛渣中进行选择性还原,将渣中的钛、硅氧化物还原形成钛、硅,从而形成钛基合金或钛铝合金或钛铝硅合金,而铝、钙、镁的氧化物则形成铝酸盐留在渣中。因本实用新型直接采用向熔融含钛渣中喷吹铝粉和/或喂入铝线的方式,反应动力学条件好,无需将含钛渣原料破碎细磨再配料。随着反应进行,产出的钛基合金能够在熔池中充分沉降,从而提高了钛等有价元素的回收率,产出的废渣水淬后由于无危害元素可直接用于建材化。

31.还原反应在惰性气氛下进行,因此优选上述钛合金冶炼炉40为密闭式冶金炉,防止空气进入造成合金氧化或氮化,采用喷吹方式加入金属铝粒,载气首选氩气,产生的烟气主要为氩气,经处理后返回喷吹系统使用。且反应期间会产出高温烟气。利用上述余热回收单元60能够对炉体内产出的烟气进行余热回收。

32.总之,利用本实用新型提供的上述装置,能够利用熔融含钛渣直接生产钛基合金,

采用喂线法或射流喷吹法将铝加入到熔融含钛渣中进行还原处理直接产出钛基合金,具有高效、低耗、工序简单的优势。

33.上述射流喷吹单元42的作用是向炉体41内部射流喷吹铝粉,优选上述装置包括铝粉供应单元20,射流喷吹单元42包括一个或多个射流喷枪,炉体41的侧壁和/或顶壁上还设置有与射流喷枪一一对应设置的喷孔412,射流喷枪与喷孔412相连。这样,可以通过一个或多个射流喷枪侧吹和/或顶吹铝粉,且实际喷吹过程中,优选采用浸没式喷吹的方式进行。具体射流喷枪优选为1~10个,以便使铝粉更充分地与熔渣接触并反应。

34.为了促使铝粉更稳定地喷吹至炉内的熔融含钛渣中,在一种优选的实施例中,铝粉供应单元20和射流喷吹单元42通过喷吹管路相连,惰性气体供应单元50的出口与喷吹管路相连。如此设置即可通过惰性气体作为载体携带铝粉完成喷吹。

35.在实际操作过程中,随着铝粉进入炉内与熔融含钛渣进行还原反应,可以将熔渣中的钛、硅氧化物还原进行钛、硅,进而得到钛基合金(根据渣中的含硅情况及铝的过量情况,可以得到钛基合金或钛铝合金或钛铝硅合金)。为了使铝粉和熔渣更充分地进行反应,同时避免对下层钛基合金层的沉降带来影响,在一种优选的实施方式中,喷孔412设置在侧壁上,将炉体41内部熔渣的高度记为h,将喷孔412距离炉体41内部熔渣与合金界面的高度记为h,则h/h=1/10~1/3。这样,在实际反应过程中,铝粉的喷入位置即可处于钛基合金层上方,具体位于还原尾渣层或熔融含钛渣层的下部位置,有利于反应更稳定进行,同时便于钛基合金的沉降和排出,对于钛的回收率也具有促进作用。此处的熔渣高度h实际为熔池上部渣层的高度,熔池由上至下依次为熔融含钛渣层、还原尾渣层以及钛基合金层,此熔渣高度h为熔融含钛渣层和还原尾渣层的总高度。h则为喷孔距离还原尾渣层和钛基合金层界面之间的距离,且喷孔位于熔渣层中。

36.对于喂线引入铝线的方式,优选地,上述装置包括铝线供应单元30,炉体41顶部设置有一个或多个喂线孔413,铝线供应单元30与各喂线孔413均相连,用于通过喂线孔413向炉体41内部输送铝线。在实际生产过程中,优选设置1~15个喂线孔,将其分布在炉体41顶部的不同位置,以便使铝线更均匀地分布,提高率的均匀度,促使反应更高效进行。

37.在一种优选的实施例中,如图1所示,装置还包括收尘器70,收尘器70进口与余热回收单元60的出口相连。如此设置即可对炉体内产出的烟气依次进行余热回收和收尘处理。具体的收尘器类型可以是布袋收尘器等,优选上述与人回收处理过程及收尘处理过程中,设备也具有密闭性,以便于处理后的再生惰性气体能够循环使用。在一种优选的实施方式中,收尘器70具有烟尘出口和除尘气出口,与惰性气体供应单元50相连。这样既可将回收的再生惰性气体返回至前段工序。此外,收尘器70的烟尘出口还与钛合金冶炼炉40相连,以便将部分烟尘返回进一步处理。

38.在一种优选的实施方式中,炉体41的底部还设置有钛基合金出口415,侧部还设置有尾渣出口416,装置还包括:钛基合金接收单元80,与钛基合金出口415相连;尾渣接收单元90,与尾渣出口416。

39.根据本实用新型的另一方面,还提供了一种熔融含钛渣制备钛基合金的方法,其采用上述装置制备钛基合金,该方法包括以下步骤:在惰性气氛下,将熔融含钛渣投入钛合金冶炼炉40的炉体41内,通过射流喷吹的方式将铝粉喷入至炉体41内和/或通过喂线的方式将铝线喂入炉体41内,以使熔融含钛渣进行还原反应,并形成钛基合金。

40.通过该方法,利用熔融含钛渣供应单元直接将熔融含钛渣投入至钛合金冶炼炉,然后利用铝粉供应单元和射流喷吹单元向炉内喷吹铝粉,或者通过铝线供应单元和喂线单元向炉内喂入铝线进行还原反应。上述两种加入铝的方式可以择一进行,也可以同时进行。在实际反应过程中,熔融态的含钛渣可与进入的铝完成初始反应,且因铝热反应为放热反应,使得还原反应在没有其他外加能量补充的前提下即可进行,因此可有效利用熔融含钛渣的余热及反应过程中的放热,从而节约了钛基合金生产过程中的能耗。还原反应过程中,金属铝在熔融含钛渣中进行选择性还原,将渣中的钛、硅氧化物还原形成钛、硅,从而形成钛基合金或钛铝合金或钛铝硅合金,而铝、钙、镁的氧化物则形成铝酸盐留在渣中。因本实用新型直接采用向熔融含钛渣中喷吹铝粉和/或喂入铝线的方式,反应动力学条件好,无需将含钛渣原料破碎细磨再配料。随着反应进行,产出的钛基合金能够在熔池中充分沉降,从而提高了钛等有价元素的回收率,产出的废渣水淬后由于无危害元素可直接用于建材化。

41.总之,利用本实用新型提供的上述方法,能够利用熔融含钛渣直接生产钛基合金,采用喂线法或射流喷吹法将铝加入到熔融含钛渣中进行还原处理直接产出钛基合金,具有高效、低耗、工序简单的优势。

42.在一种优选的实施方式中,还原反应过程中,持续喷入铝粉,或持续喂入铝线;且随着还原反应的进行,炉体41内的熔池由上至下依次为熔融含钛渣层、还原尾渣层以及钛基合金层;当采用射流喷吹的方式喷入铝粉时,喷入位置位于还原尾渣层或位于熔融含钛渣层的下部;当采用喂线的方式喂入铝线时,铝线的端头位于还原尾渣层或位于熔融含钛渣层的下部。以上加料方式有利于反应更稳定进行,同时便于钛基合金的沉降和排出,对于钛的回收率也具有促进作用。

43.为使还原反应更充分进行,熔融含钛渣的进料温度为1500~1550℃,还原反应的温度为1500~1900℃,优选为1700~1800℃。如前文所述,利用本实用新型的方法可有效利用熔融含钛渣的余热及铝热反应过程中的放热,因此无需采用其他加热措施。实际生产过程中,可以将高炉工艺、非高炉工艺处理钒钛磁铁矿产出的含钛渣和钛精矿冶炼产出的高钛渣以熔融态形式直接投入上述钛基合金制备方式中进行生产。

44.在一种优选的实施方式中,铝粉的粒径为3~10mm;铝线的直径为1~50mm。这样有利于还原反应的高效进行,同时,避免了过细铝粉造成的反应过于剧烈,维持了反应的稳定性。优选上述铝粉及铝线中的含铝量高于95%。

45.为了促使铝粉更稳定地喷吹至炉内的熔融含钛渣中,在一种优选的实施例中,当采用射流喷吹的方式喷入铝粉时,利用惰性气体作为载气将铝粉喷入;优选地,喷入过程中的固气比为20~35kg/m3。该喷吹条件下利于铝粒上浮过程充分与渣进行反应。具体的惰性气体包括但不限于氩气等。根据喷孔的设置位置,具体的铝粉射流喷吹过程可以是顶吹浸没喷吹、侧吹浸没喷吹、顶侧复合吹炼浸没喷吹。

46.在一种优选的实施方式中,喷入铝粉和/或持续喂入铝线的过程中,加入的铝为熔融含钛渣中钛、硅氧化物被还原所需理论铝量的1.1~5倍;还原反应的时间为0.3~6h。这样一方面有利于使熔渣中的钛、硅氧化物更充分地还原,多余的铝可以与反应得到的钛、硅直接形成钛基合金,相当于部分铝以氧化物形式留在还原尾渣中,部分铝以金属形式进入钛基合金。

47.在一种优选的实施方式中,还原反应过程中生成了烟气,方法还包括依次对烟气

进行余热回收、收尘处理的步骤;优选地,在进行收尘处理之后,方法还包括将除尘气体返回至炉体41内的步骤。

48.优选地,收尘处理过程中得到的烟尘返回至炉体内作为原料。

49.以上装置及方法对于本领域常规的含钛渣均可适用,比如含钛渣可以是高炉工艺、非高炉工艺处理钒钛磁铁矿产出的含钛渣和钛精矿冶炼产出的高钛渣,其中对于钛品位较低的钒钛磁铁矿产出的含钛渣,效果更为明显。优选含钛渣中tio2含量20~75%(wt),sio2含量0.1~15%(wt)。上述工艺生产的钛基合金可用于钛合金冶炼,尾渣可用于建材生产。

50.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

51.实施例1

52.采用图1所示的装置处理1500℃的高炉冶炼钒钛磁铁矿产出的熔融含钛渣,tio2含量约24%,sio2含量约为28%。具体工艺如下:

53.将熔融含钛渣投入至炉体内,采用四根喷枪使用氩气作为载气射流喷吹5mm铝粒,采用侧吹浸没喷吹方式,固气比35kg/m3。熔融含钛渣与喷入铝粒进行还原反应,熔池温度在1700℃左右。铝粒持续喷入位置位于熔融含钛渣层下部(熔渣层下部),喷孔位置中h/h=1/5。冶炼过程为连续冶炼,喷入的铝量为还原所需理论铝量的1.1~2倍左右,反应及沉降时间为3h,得到的还原尾渣和钛基合金定期排放。烟气经余热回收、收尘处理、脱硫净化后得到再生氩气和烟尘,再生氩气返回作为循环载气,烟尘返回炉内作为原料。

54.经计算,熔融含钛渣中tio2和sio2分别有84.2%和85.8%被铝还原为金属态,与多加入的铝形成铝硅钛合金,其中吨渣铝耗246.05kg,产出钛基合金ti含量51.2%、铝含量10%、硅含量36.1%,杂质约3%。

55.实施例2

56.与实施例1不同之处在于:

57.将熔融含钛渣投入至炉体内,采用四根喷枪使用氩气作为载气射流喷吹3mm铝粒,采用侧吹浸没喷吹方式,固气比20kg/m3。熔融含钛渣与喷入铝粒进行还原反应,熔池温度在1800℃左右。铝粒持续喷入位置位于熔融含钛渣层下部(熔渣层下部),喷孔位置中h/h=1/3处。冶炼过程为连续冶炼,喷入的铝量为还原所需理论铝量的2.5~3倍左右,反应及沉降时间为3h,得到的还原尾渣和钛基合金定期排放。烟气经余热回收、收尘处理、脱硫净化后得到再生氩气和烟尘,再生氩气返回作为循环载气,烟尘返回炉内作为原料。

58.经计算,熔融含钛渣中tio2和sio2分别有86.3%和86.9%被铝还原为金属态,与多加入的铝形成铝硅钛合金,其中吨渣铝耗312kg,产出钛基合金ti含量53.5%、铝含量13%、硅含量30.5%,杂质约3%。

59.实施例3

60.与实施例1不同之处在于:

61.将熔融含钛渣投入至炉体内,采用四根喷枪使用氩气作为载气射流喷吹10mm铝粒,采用侧吹浸没喷吹方式,固气比30kg/m3。熔融含钛渣与喷入铝粒进行还原反应,熔池温度在1900℃左右。铝粒持续喷入位置位于熔融含钛渣层下部(熔渣层下部),喷孔位置中h/h=1/10处。冶炼过程为连续冶炼,喷入的铝量为还原所需理论铝量的3~4倍左右,反应及沉

降时间为3h,得到的还原尾渣和钛基合金定期排放。烟气经余热回收、收尘处理、脱硫净化后得到再生氩气和烟尘,再生氩气返回作为循环载气,烟尘返回炉内作为原料。

62.经计算,熔融含钛渣中tio2和sio2分别有87.4%和88.2%被铝还原为金属态,与多加入的铝形成铝硅钛合金,其中吨渣铝耗368kg,产出钛基合金ti含量52.8%、铝含量15%、硅含量30.2%,杂质约2%。

63.实施例4

64.采用图1所示的装置处理1550℃的电炉冶炼钒钛磁铁矿产出的熔融含钛渣,tio2含量约51%,sio2含量约为15%。具体工艺如下:

65.向炉内通入氩气维持惰性气体环境,将熔融含钛渣投入至炉体内,采用10根喂线装置同时向熔池中喂入20mm铝线,熔融含钛渣与喂入的铝线进行还原反应,熔池温度在1750℃左右。铝线持续喂入,端头位于熔融含钛渣层下部。冶炼过程为连续冶炼,喂入的铝量为还原所需理论铝量的2~3倍左右,反应及沉降时间4h,渣中tio2和sio2被铝还原为金属态,与多加入的铝形成铝硅钛合金,得到的还原尾渣和钛基合金定期排放。烟气经余热回收、收尘处理、脱硫净化后得到再生氩气和烟尘,再生氩气返回炉内维持惰性环境,烟尘返回炉内作为原料。

66.经计算,熔融含钛渣中tio2和sio2分别有87.2%和89.8%被铝还原为金属态,与多加入的铝形成铝硅钛合金,其中吨渣铝耗354.59kg,产出钛基合金ti含量68.9%、铝含量15%、硅含量15.1%,杂质约1%。

67.实施例5

68.与实施例4不同之处在于:

69.向炉内通入氩气维持惰性气体环境,将熔融含钛渣投入至炉体内,采用10根喂线装置同时向熔池中喂入10mm铝线,熔融含钛渣与喂入的铝线进行还原反应,熔池温度在1700℃左右。铝线持续喂入,端头位于熔融含钛渣层下部。冶炼过程为连续冶炼,喂入的铝量为还原所需理论铝量的1.1~2倍左右,反应及沉降时间6h,渣中tio2和sio2被铝还原为金属态,与多加入的铝形成铝硅钛合金,得到的还原尾渣和钛基合金定期排放。烟气经余热回收、收尘处理、脱硫净化后得到再生氩气和烟尘,再生氩气返回炉内维持惰性环境,烟尘返回炉内作为原料。

70.经计算,熔融含钛渣中tio2和sio2分别有85.9%和86.5%被铝还原为金属态,与多加入的铝形成铝硅钛合金,其中吨渣铝耗267.2kg,产出钛基合金ti含量65.4%、铝含量12%、硅含量19.6%,杂质约3%。

71.实施例6

72.与实施例4不同之处在于:

73.向炉内通入氩气维持惰性气体环境,将熔融含钛渣投入至炉体内,采用10根喂线装置同时向熔池中喂入30mm铝线,熔融含钛渣与喂入的铝线进行还原反应,熔池温度在1900℃左右。铝线持续喂入,端头位于还原尾渣层。冶炼过程为连续冶炼,喂入的铝量为还原所需理论铝量的3~4倍左右,反应及沉降时间3h,渣中tio2和sio2被铝还原为金属态,与多加入的铝形成铝硅钛合金,得到的还原尾渣和钛基合金定期排放。烟气经余热回收、收尘处理、脱硫净化后得到再生氩气和烟尘,再生氩气返回炉内维持惰性环境,烟尘返回炉内作为原料。

74.经计算,熔融含钛渣中tio2和sio2分别有84.6%和85.9%被铝还原为金属态,与多加入的铝形成铝硅钛合金,其中吨渣铝耗326.4kg,产出钛基合金ti含量62.3%、铝含量18%、硅含量17.7%,杂质约2%。

75.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。