一种al

‑

ni

‑

y

‑

co高熵非晶合金及其制备方法

技术领域

1.本发明属于非晶合金材料领域,具体涉及一种具有较高硬度与较好耐腐蚀性能的高熵非晶合金及其制备方法。

背景技术:

2.金属在海洋环境中,受海水温度、海水含盐度、海洋大气温度、海洋大气湿度的影响,腐蚀程度很严重,海水中的氯离子可穿透金属的氧化膜保护层,形成点蚀或坑蚀,使金属出现晶间腐蚀。腐蚀不仅降低了船舶钢结构的强度,缩短了船舶的使用寿命,同时还会使航行阻力增加,航速降低,影响使用性能。更为严重的是,一旦出现穿孔或开裂,还会导致海损事故的发生,造成惊人的损失。

3.钢材是高品质船舶与海洋工程建造的主要原材料。因此,高品质船舶与海洋工程用钢的发展一直是海洋工程相关领域和钢铁工业十分关注的问题。目前海洋工程用金属材料主要是船舶轴承与模具用的45号钢以及常见的铝合金等,但是钢材密度较高或耐腐蚀性能与抗磨损性能存在不足,严重制约了其广泛发展。目前针对海洋大型船舶的耐腐蚀防护措施主要为采用防腐涂料进行耐腐蚀方面的保护,但是涂料中化学试剂的使用增大了对海洋环境的污染;同时海洋防腐涂料用量巨大,每万吨船舶需要需要使用4~5万升涂料。倘若不能有效防护,整个船舶寿命将会缩短一半,代价巨大。此外,考虑到大型船舶需要在船体、甲板、压载水舱等关键部位具有一定的耐磨损性能,因此选用一些硬度较高的金属耐腐蚀材料作为船舶的表面防护涂层,也是一种可行的手段。

4.非晶合金(metallic glasses,mgs)在20世纪60年代由美国的duwez教授通过熔体旋淬法首次获得,这种材料是在超急冷凝固条件下形成的;其原子排列呈现长程无序、短程有序的特点,表现为宏观各向同性,不存在晶态材料中常见的位错、晶界等缺陷,普遍具有超高的断裂韧度和优异的耐腐蚀性能以及独特的自修复能力等特点。

5.高熵合金(high

‑

entropy alloys,heas)的概念由叶均蔚于2004年正式提出:由5种或5种以上元素按等原子比或近等原子比构成的固溶体合金,主张的是“多主元”理念,其中各主元的原子分数在5%~35%之间;它是基于“化学无序”发展旳新材料,其突破了传统合金材料基元的限制,创新性地从熵的角度开发和研究合金材料,开创了金属材料全新的研究领域。与传统合金相比,高熵合金没有明显的溶剂与溶质之分,表现出高强度、高韧性、抗辐照及优异的力学性能与软磁性能等特点。随着研究的进一步深入,现有研究将高熵合金的概念往往扩展到由4种或4种以上元素组成,各主元的原子分数仍在5%~35%之间。

6.在特定的制备条件下,部分高熵合金满足高结构熵和高混合熵时,会形成非晶结构,实现合金在具有紧密拓扑结构的同时还拥有高度的化学无序状态,进而形成强度与韧性相兼容的高熵非晶合金。

7.因此,开发适合大面积推广使用的、兼顾力学性能与耐腐蚀性能的高熵非晶合金材料作为一种表面防护材涂层料,对海洋大型装备的服役防护十分重要。

技术实现要素:

8.为了解决上述问题,本发明的目的在于提供了一种al

‑

ni

‑

y

‑

co高熵非晶合金,该高熵非晶合金具有较高的硬度与抗腐蚀能力,可作为海洋环境下大型装备防护材料使用。

9.本发明的另一目的在于提供上述al

‑

ni

‑

y

‑

co高熵非晶合金的其制备方法,该制备方法操作步骤简单易行、过程易于控制,能够获得成分均匀、力学性能突出且耐腐蚀性能较佳的高熵非晶合金。

10.为了实现上述目的,本发明提供一种al

‑

ni

‑

y

‑

co高熵非晶合金,该高熵非晶合金的化学式为(al

1/3

ni

1/3

y

1/3

)

100

‑

x

co

x

,其中,x=8~20,且al、ni、y为等原子比。

11.即表示co的原子分数为8%~20%,al、ni、y的原子分数之和为80~92%且al、ni、y为等原子比,各占原子分数的1/3。

12.本发明还提供上述al

‑

ni

‑

y

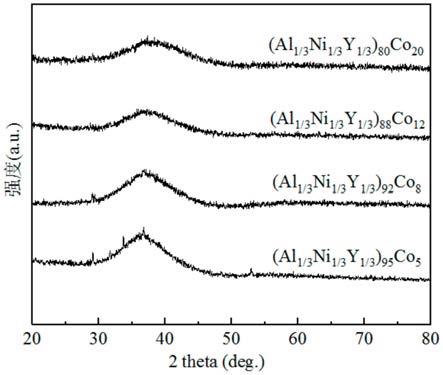

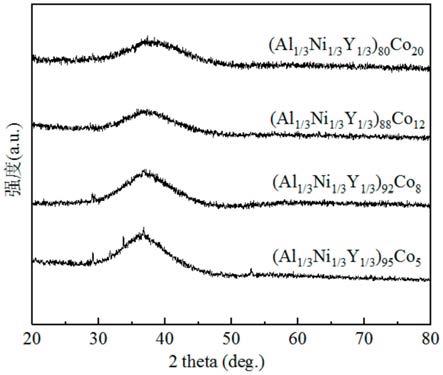

‑

co高熵非晶合金的制备方法,包括如下步骤:

13.1)按照所述合金化学式中原子分数称取所需质量的al、ni、y和co颗粒或块体原料并进行表面处理;

14.2)将步骤1)中配置好的所需原料在真空电弧炉中用熔炼电流为150~180a熔炼制成母合金锭;

15.3)将步骤(2)中所述母合金锭破碎,然后置于石英管中,将石英管置于真空甩带机的感应线圈中将母合金锭熔化,熔化后将液态合金喷射到高速旋转的铜辊轮表面快速冷却得到条带状高熵非晶合金。

16.更进一步地,所述步骤1)中表面处理为将颗粒或块体原料进行机械打磨去除表面氧化皮,然后用丙酮或酒精进行30s的超声清洗,重复清洗1

‑

3次。

17.更进一步地,所述步骤2)中的真空电弧炉中的真空度为4.5

×

10

‑3pa~5.0

×

10

‑3pa。

18.更进一步地,所述步骤2)中,在真空电弧炉中熔炼时反复熔炼3

‑

5次。

19.更进一步地,步骤3)中的甩带机中的真空度为6.5

×

10

‑3pa~7.5

×

10

‑3pa,通过充入氩气,重复抽真空操作确保炉腔内无杂质气体,并调整石英管内、外压差为0.02pa。

20.更进一步地,所述步骤3)中铜辊的表面线速度为25~40m/s。

21.更进一步地,所述条带状高熵非晶合金的厚度为30~40μm,宽度为1.3~2.0mm。

22.本发明还提供一种上述的al

‑

ni

‑

y

‑

co高熵非晶合金作为兼具硬度与耐腐蚀性能的表面防护材料的应用。

23.在制备过程中,步骤2)所限定熔炼电流范围保证了原料的的完全熔融,若电流太小,元素颗粒不会完全熔融,若电流太大,容易导致合金熔体在过大电流下溅出,因而使得合金成分出现较大误差。而反复熔炼四次,保证母合金铸锭成分均匀,避免使合金成分出现较大误差。

24.本发明所提供的al

‑

ni

‑

y

‑

co高熵非晶合金,其中选用的耐腐蚀性元素al,可形成致密氧化膜,提升合金耐蚀性能;选用硬度较高、耐磨性好的元素ni和co,二者可以起到固溶强化与细晶强化的作用;选用促进非晶形成的稀土元素y,它可以起到净化熔体,除气除杂,改善微观结构的作用。

25.本发明采用高真空单辊旋淬甩带技术制备条带状al

‑

ni

‑

y

‑

co高熵非晶合金,一方面由于各元素原子之间的尺寸差异大而容易造成晶格畸变,另一方面通过单辊甩带机的快

速急冷工艺使金属原子排列呈无序状,不存在晶态金属所具有的晶界、层错、偏析等局部组织不均匀缺陷,因此利用该方法得到的al

‑

ni

‑

y

‑

co高熵非晶合金具有优异的耐腐蚀性能,可作为表面防护涂层的制备原料在极端海洋恶劣环境中对基体进行良好保护。目前,采用甩带工艺制备出的非晶合金条带的冷却速率可以达到105~106k/s,略低于采用雾化法制备非晶合金粉末等小尺寸非晶材料的冷却速率(>106k/s)。因此,当制备出的条带通过xrd衍射判定为非晶结构情况下,采用冷却速率更高的气雾化工艺制备粉末,同样可以得到非晶态的合金粉末。所以,该高熵非晶合金材料可作为一种表面防护材料在极端海洋恶劣环境中对基体材料进行良好保护。

26.本发明采用耐蚀性较强的组元al、ni、y和co组成高熵非晶合金,在高熵非晶合金结构上为完全的非晶结构;成分上具有高熵效应,各组成元素均为非等原子比设计,通过加入原子半径为181pm的y元素来增大y与其他元素之间的原子半径差(r(al)=143.1pm,r(ni)=124.6pm,r(co)=125.3pm),使合金更倾向于产生非晶态组织,进而避免出现位错、孪晶等结构缺陷,所以能够获得更好的耐腐蚀性能。

27.本发明通过选取轻质元素al为合金组元,可以有效降低了合金的密度,使得各个合金的密度控制在5.3kg/m3以内。同时,本发明保护范围内的高熵非晶合金平均维氏显微硬度高于530hv

0.1

,其硬度值是非高熵的铝基非晶合金薄带的2~3倍;自腐蚀电流密度比45号钢小,说明其实际腐蚀程度更低。该高熵非晶合金的发现在未来应用到海洋大型装备防护方面,有利于实现其轻量化与长效防腐双重目标。

28.本发明的有益效果在于:

29.本发明提供一种al

‑

ni

‑

y

‑

co高熵非晶合金及其制备方法,该高熵非晶合金抗腐蚀能力超过常见海洋工程用钢,能够与aa2024铝合金的耐腐蚀性能相媲美。在保证力学性能的前提下,满足海洋腐蚀环境中大型装备的耐蚀性要求。本发明所提供的合金组元价格适中,其制备方法简单易实施,获得的高熵非晶合金成分均匀、力学性能突出且耐腐蚀性能较佳,可作为海洋环境下大型装备防护材料使用。同时,本发明提供的高熵非晶合金在力学性能和耐腐蚀性优异的前提下,所使用的各个金属原料的价格相对低廉,因此该高熵非晶合金作为一种新型表面防护材料,其性价比高,有利于该材料的推广使用。

附图说明

30.图1为实施例1

‑

4制备的高熵非晶合金带材的xrd图谱。

31.图2为实施例1

‑

4制备的高熵非晶合金带材的dsc曲线。

32.图3为实施例1

‑

4制备的高熵非晶合金带材的硬度。

33.图4为实施例1

‑

4制备的高熵非晶合金带材经电化学测试获得的动电位极化曲线。

具体实施方式

34.下面将对本发明的实施例进行详细、完善的描述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

35.非晶合金多表现为“单一主元”或“双主元”特性,如单一主元的非晶合金,其原子分数在80%以上(如铁基非晶合金、铝基非晶合金),,或双主元非晶合金的原子分数各占比

30%以上(如:ti

32.8

zr

30.2

be

22.7

cu9ni

5.3

和zr

52

cu

33

ni4al

8.5

ag

1.5

nb1非晶合金)。高熵合金则强调为“多主元”的概念,高熵非晶合金以高熵合金为设计基础,因此,高熵非晶合金表现为高熵合金的多主元而不是非晶合金的单一主元或双主元。

36.本发明制备铸锭使用的al、ni、y、co原料均为市售颗粒或块状原料,纯度高于99.9wt%。

37.本发明所用电弧熔炼炉具体为成都中科新材料科技工程有限公司研制的nms

‑

drii型号旋转式真空铜模熔炼系统。

38.所用真空甩带机具体为中科科仪公司生产的摇摆式小型真空感应熔炼快淬系统,其中在真空甩带机的铜辊下方带有的水冷的循环系统,可确保铜辊温度,使得非晶合金熔炼到产生条带的冷却速率可以达到105~106k/s。

39.以下实施例1

‑

3制备(al

1/3

ni

1/3

y

1/3

)

92

co8,(al

1/3

ni

1/3

y

1/3

)

88

co

12

,(al

1/3

ni

1/3

y

1/3

)

80

co

20

。同时,为了对比其他co含量情况下的(al

1/3

ni

1/3

y

1/3

)

100

‑

x

co

x

(x=8~20)高熵非晶合金,实施例4,选取(al

1/3

ni

1/3

y

1/3

)

95

co5这一成分合金作为对比案例,同时研究它们的性能并进行表征。

40.实施例1(al

1/3

ni

1/3

y

1/3

)

92

co8高熵非晶合金的制备

41.先将高熵非晶合金的原子分数转化为质量分数,选用高纯铝颗粒、镍颗粒、钇块和钴颗粒(纯度不低于99.9%)作为原料,打磨氧化皮后用丙酮或酒精进行超声清洗,使用精确度0.001g的高精度天平进行配料。熔炼锭子质量为20g,因而各元素所称质量为w(al)=2.840g,w(ni)=6.180g,w(y)=9.361g,w(co)=1.619g。

42.通过电弧熔炼方法在真空和氩气保护条件下制备母合金锭,反复抽真空三次至4.5

×

10

‑3pa,此后再送入99.999%纯度的高纯氩气至真空仓压力为

‑

0.8mpa,高纯氩气作为保护气和燃弧介质,熔炼电流为170a,熔炼时通冷却水防止水冷铜盘过热熔化,首先用海绵钛将剩余的杂质气体吸附。气体吸附完后开始熔炼样品,需要反复重熔炼4次保证合金锭的成分均匀性,冷却后得到(al

1/3

ni

1/3

y

1/3

)

92

co8母合金锭;通过赛多利斯电子分析天平采用排水法测得合金的实际密度为4.977g/cm3。

43.将(al

1/3

ni

1/3

y

1/3

)

92

co8的母合金锭破碎,各取5g于石英管中,将石英管置于甩带机感应线圈内,石英管喷嘴直径为1mm,喷嘴距铜辊高度为0.4mm。其中真空度抽至7.0

×

10

‑

3pa,随后充入氩气,重复抽真空操作确保炉腔内无杂质气体,并调整石英管内、外压差为0.02pa。通过铜线圈加热合金,待合金熔化后,将液态合金喷至高速运动的铜辊上获得所述合金条带,其中铜辊的表面线速度为30m/s,所得(al

1/3

ni

1/3

y

1/3

)

92

co8高熵非晶合金条带的厚度为35

±

5μm。

44.实施例2(al

1/3

ni

1/3

y

1/3

)

88

co

12

高熵非晶合金的制备

45.先将高熵非晶合金的原子分数转化为质量分数,选用高纯铝颗粒、镍颗粒、钇块和钴颗粒(纯度不低于99.9%)作为原料,打磨氧化皮后用丙酮或酒精进行超声清洗,使用精确度0.001g的高精度天平进行配料。熔炼锭子质量为20g,因而各元素所称质量为w(al)=2.715g,w(ni)=5.907g,w(y)=8.951g,w(co)=2.427g。

46.通过电弧熔炼方法在真空和氩气保护条件下制备母合金锭,反复抽真空三次至4.5

×

10

‑3pa,此后再送入99.999%纯度的高纯氩气至真空仓压力为

‑

0.8mpa,高纯氩气作为保护气和燃弧介质,熔炼电流为170a,熔炼时通冷却水防止水冷铜盘过热熔化,首先用海绵

钛将剩余的杂质气体吸附。气体吸附完后开始熔炼样品,需要反复重熔炼4次保证合金锭的成分均匀性,冷却后得到(al

1/3

ni

1/3

y

1/3

)

88

co

12

母合金锭;通过赛多利斯电子分析天平采用排水法测得合金的实际密度为5.077g/cm3。

47.将(al

1/3

ni

1/3

y

1/3

)

88

co

12

母合金锭破碎,取5g于石英管中,将石英管置于甩带机感应线圈内,石英管喷嘴直径为1mm,喷嘴距铜辊高度为0.4mm。其中真空度抽至7.0

×

10

‑3pa,随后充入氩气,重复抽真空操作确保炉腔内无杂质气体,并调整石英管内、外压差为0.02pa。通过铜线圈加热合金,待合金熔化后,将液态合金喷至高速运动的铜辊上获得所述合金条带,其中铜辊的表面线速度为30m/s,(al

1/3

ni

1/3

y

1/3

)

88

co

12

高熵非晶合金条带的厚度为35

±

5μm。

48.实施例3(al

1/3

ni

1/3

y

1/3

)

80

co

20

高熵非晶合金的制备

49.先将高熵非晶合金的原子分数转化为质量分数,选用高纯铝颗粒、镍颗粒、钇块和钴颗粒(纯度不低于99.9%)作为原料,打磨氧化皮后用丙酮或酒精进行超声清洗,使用精确度0.001g的高精度天平进行配料。熔炼锭子质量为20g,因而各元素所称质量为w(al)=2.466g,w(ni)=5.364g,w(y)=8.129g,w(co)=4.041g。

50.通过电弧熔炼方法在真空和氩气保护条件下制备母合金锭,反复抽真空三次至4.5

×

10

‑3pa,此后再送入99.999%纯度的高纯氩气至真空仓压力为

‑

0.8mpa,高纯氩气作为保护气和燃弧介质,熔炼电流为170a,熔炼时通冷却水防止水冷铜盘过热熔化,首先用海绵钛将剩余的杂质气体吸附。气体吸附完后开始熔炼样品,需要反复重熔炼4次保证合金锭的成分均匀性,冷却后得到(al

1/3

ni

1/3

y

1/3

)

80

co

20

母合金锭;通过赛多利斯电子分析天平采用排水法测得合金的实际密度为5.279g/cm3。

51.将(al

1/3

ni

1/3

y

1/3

)

80

co

20

的母合金锭破碎,各取5g于石英管中,将石英管置于甩带机感应线圈内,石英管喷嘴直径为1mm,喷嘴距铜辊高度为0.4mm。其中真空度抽至7.0

×

10

‑

3pa,随后充入氩气,重复抽真空操作确保炉腔内无杂质气体,并调整石英管内、外压差为0.02pa。通过铜线圈加热合金,待合金熔化后,将液态合金喷至高速运动的铜辊上获得所述合金条带,其中铜辊的表面线速度为30m/s,(al

1/3

ni

1/3

y

1/3

)

80

co

20

高熵非晶合金条带的厚度为35

±

5μm。

52.实施例4(al

1/3

ni

1/3

y

1/3

)

95

co5高熵非晶合金的制备

53.先将高熵非晶合金的原子分数转化为质量分数,选用高纯铝颗粒、镍颗粒、钇块和钴颗粒(纯度不低于99.9%)作为原料,打磨氧化皮后用丙酮或酒精进行超声清洗,使用精确度0.001g的高精度天平进行配料。熔炼锭子质量为20g,因而各元素所称质量为w(al)=2.934g,w(ni)=6.384g,w(y)=9.670g,w(co)=1.012g。

54.通过电弧熔炼方法在真空和氩气保护条件下制备母合金锭,反复抽真空三次至4.5

×

10

‑3pa,此后再送入99.999%纯度的高纯氩气至真空仓压力为

‑

0.8mpa,高纯氩气作为保护气和燃弧介质,熔炼电流为170a,熔炼时通冷却水防止水冷铜盘过热熔化,首先用海绵钛将剩余的杂质气体吸附。气体吸附完后开始熔炼样品,需要反复重熔炼4次保证合金锭的成分均匀性,冷却后得到(al

1/3

ni

1/3

y

1/3

)

95

co5母合金锭;通过赛多利斯电子分析天平采用排水法测得合金的实际密度为4.912g/cm3。

55.将(al

1/3

ni

1/3

y

1/3

)

95

co5的母合金锭破碎,各取5g于石英管中,将石英管置于甩带机感应线圈内,石英管喷嘴直径为1mm,喷嘴距铜辊高度为0.4mm。其中真空度抽至7.0

×

10

‑

3pa,随后充入氩气,重复抽真空操作确保炉腔内无杂质气体,并调整石英管内、外压差为0.02pa。通过铜线圈加热合金,待合金熔化后,将液态合金喷至高速运动的铜辊上获得所述合金条带,其中铜辊的表面线速度为30m/s,(al

1/3

ni

1/3

y

1/3

)

95

co5高熵非晶合金条带的厚度为35

±

5μm。

56.实施例5高熵非晶合金条带的性质测定

57.对实施例1

‑

4制备的al

‑

ni

‑

y

‑

co高熵非晶合金条带进行性质测定。

58.采用帕纳科empyrean锐影x射线衍射仪对(al

1/3

ni

1/3

y

1/3

)

95

co5,(al

1/3

ni

1/3

y

1/3

)

92

co8,(al

1/3

ni

1/3

y

1/3

)

88

co

12

和(al

1/3

ni

1/3

y

1/3

)

80

co

20

高熵非晶合金条带分别进行物相分析,工作电压和电流分别为45kv和40ma,x射线源为cu kα(λ=0.15406nm)射线,扫描速度为5

°

/min,扫描范围20

°

~80

°

,结果如图1所示。从图1可以看出,4种高熵非晶合金均具有典型的非晶态结构漫散射峰,说明所制备的条带确实具有非晶态结构。

59.采用德国耐驰公司差示扫描量热仪(dsc404

‑

f3型号)检测dsc曲线,结果如图2所示,(al

1/3

ni

1/3

y

1/3

)

95

co5,(al

1/3

ni

1/3

y

1/3

)

92

co8,(al

1/3

ni

1/3

y

1/3

)

88

co

12

和(al

1/3

ni

1/3

y

1/3

)

80

co

20

高熵非晶合金条带的晶化峰值温度t

p

分别为766k,790k,805k,777k。通过数据能够发现,这些材料的起始晶化温度均在750k(约477℃)以上,说明在此温度以下工作时,材料都可以保持非晶态结构,能够满足在海洋环境下服役的要求。

60.采用hvs

‑

1000a型数显自动转塔显微维氏硬度计测试,结果如图3所示,(al

1/3

ni

1/3

y

1/3

)

95

co5高熵非晶合金的维氏硬度为534.5hv

0.1

;(al

1/3

ni

1/3

y

1/3

)

92

co8高熵非晶合金的维氏硬度为579hv

0.1

;(al

1/3

ni

1/3

y

1/3

)

88

co

12

高熵非晶合金的维氏硬度为534hv

0.1

;(al

1/3

ni

1/3

y

1/3

)

80

co

20

高熵非晶合金的维氏硬度为591hv

0.1

。与常见al基非晶合金带材相比,本发明所提供的高熵非晶合金材料硬度均高于传统al基非晶合金带材,显微硬度至少为其2倍(如:al

86

ni6co2y

2.5

la

1.5

ce2非晶合金薄带的硬度为214.7hv

0.1

)。

61.采用上海辰华660e型号电化学工作站对al

‑

ni

‑

y

‑

co高熵非晶合金进行耐腐蚀测试,其中腐蚀液为模拟海洋盐浓度的3.5wt.%的nacl溶液,实施例1

‑

4的极化曲线如图4所示。

62.进一步比较实施例1

‑

4制备的高熵非晶合金与普通海洋工程用金属材料如aa2024铝合金和45号钢在3.5wt.%nacl溶液中的腐蚀动力学参数,其测试过程可参考文献(

①

cheng j b,feng y,yan c,et al.development and characterization of al

‑

based amorphous coating[j].jom,2020,72,745

‑

753.),结果如表1所示。

[0063]

表1极化曲线拟合的电化学参数

[0064][0065]

在表1中自腐蚀电流密度代表实际腐蚀速率,当自腐蚀电流密度越小,表示相同条件下腐蚀程度越低;自腐蚀电位代表腐蚀倾向,相同条件下自腐蚀电位越高代表腐蚀倾向越低,而极化电阻越大表示材料越不易发生腐蚀,评价一种材料好坏时综合考虑各个参数,其中以自腐蚀电流密度可以主要指示材料的耐腐蚀效果,腐蚀速率越小,表明材料耐腐蚀的效果越好。

[0066]

结合图4及表1可以看出,(al

1/3

ni

1/3

y

1/3

)

92

co8,(al

1/3

ni

1/3

y

1/3

)

88

co

12

和(al

1/3

ni

1/3

y

1/3

)

80

co

20

高熵非晶合金条带的自腐蚀电位普遍比铸态aa2024铝合金和45号钢要高,说明高熵非晶合金材料在3.5wt.%nacl溶液的腐蚀环境中具有更低的腐蚀倾向,耐腐蚀效果更好。同时从表1还可以看出(al

1/3

ni

1/3

y

1/3

)

92

co8高熵非晶合金的腐蚀电流密度是最低的,其极化电阻最高,说明在实际腐蚀过程(al

1/3

ni

1/3

y

1/3

)

92

co8高熵非晶合金具有最佳的耐腐蚀性能。虽然45号钢的腐蚀电流密度仅比本发明的高熵非晶合金条带高一些,但是由于45号钢的自腐蚀电位高,因此腐蚀倾向更大,也就是说更容易发生腐蚀,不过腐蚀过程会慢一些。aa 2024铝合金虽然自腐蚀电位和腐蚀电流密度与本发明的高熵非晶合金条带差距不大,但是,aa 2024铝合金的硬度低(125hv),在aa 2024铝合金表面使用本发明的高熵非晶合金防护可有效提升aa 2024铝合金的硬度。

[0067]

通过对比(al

1/3

ni

1/3

y

1/3

)

95

co5合金能够发现,当co的原子分数低于8%时合金的腐蚀电流密度偏大,极化电阻很小,表明合金抗腐蚀能力不强。当co含量大于20%,因为co元素具有细晶强化的作用,在实施过程中很难甩带,故无法得到co含量大于20%的高熵非晶合金条带,无法进行实际应用。

[0068]

从上述实施例可以看出,本发明提供的高熵非晶合金与现有铝基非晶合金相比不仅具有铝基非晶合金所具有的强耐腐蚀性,而且还具有高熵合金的高硬度,使其可以应用于需要兼具耐腐蚀和高硬度的船舶或海洋大型装备(如海洋石油平台、跨海大桥等)之上。由于高熵非晶合金的制备工艺所限,产量不可能太大,因此无法作为船舶或海洋大型装备的主要原材料。但是,由于高熵非晶合金的优异表现,可以作为船舶或海洋大型装备的表面防护涂层即可起到提高钢材硬度和表面耐腐蚀性的作用,因而无需大面积更换其原材料,同时不会产生防腐涂料所带来了化学污染。所需原料种类少且均为领域内常见原料,原料易得且成本低,操作步骤简单易行、过程易于控制,能够获得成分均匀、力学性能突出且耐腐蚀性能较佳的高熵非晶合金。通过对船舶或海洋大型装备的表面防护可以延长其寿命,降低更新成本,

[0069]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。