1.本发明涉及铜铬锆合金制备技术领域,具体涉及一种超高强铜铬锆合金的制备方法。

背景技术:

2.铜铬锆材料是一种同时兼具高导电、高强度和较高的软化温度,广泛适用于电子、电气、汽车等领域。

3.现有技术中常采用粉末冶金法或真空熔炼

‑

金属型浇注的方式制备铜铬锆材料。粉末冶金法:电解铜粉 铬粉 铜锆中间合金粉,研磨,模压成型,采用保护气氛980℃烧结,但这种方法气体元素含量较高,且成本较高;真空熔炼

‑

金属型浇注:金属铜、铬、锆配料,真空熔炼,金属型浇注,方法对模具要求较高,且此种工艺对材料的偏析问题没有得到很好的解决。

4.通常正常铬锆铜材料导电率80%iacs,强度500mpa,然而铬含量较高的铬锆铜合金在加工成丝材及带材后拥有超高的强度,且兼具较高的导电率,然而此种合金因熔点较高,且合金容易产生偏析,所以工业化生产仍是一个技术难题。

技术实现要素:

5.本发明针对现有技术存在的不足,提供了一种超高强铜铬锆合金的制备方法。

6.本发明的技术方案为:一种超高强铜铬锆合金的制备方法,具体包括:

7.s1:真空感应熔炼

8.s1

‑

1:配料

9.按百分含量:10.5~16.0%的cr元素、0.3~0.35%的zr元素、余量的cu元素进行配料;

10.s1

‑

2:装炉

11.将配好的cu元素原料、cr元素原料装入坩埚内,将zr元素原料放入二次加料室,合上炉盖;

12.s1

‑

3:化料处理

13.抽真空至10pa以下,然后按照阶梯式升温方式对坩埚内的原料进行化料处理;

14.s1

‑

4:首次熔炼

15.待坩埚内原料全部熔化后充氩气至

‑

0.08mpa,然后升温至1550~1600℃进行熔炼,当坩埚内原料熔化均匀后加入熔化物料0.12~0.15%的铜镁合金进行脱氧处理;然后降温至1400~1450℃,从二次加料室加入铜锆中间合金,搅拌均匀后开始铸造;采用铜镁合金进行脱氧,镁元素在脱氧过程中会被消耗掉,不会对材料配比产生影响,如脱氧过后镁元素仍有部分残留,下一步自耗熔炼时也会将镁元素消耗掉;

16.s1

‑

5:浇铸

17.浇筑得到铸锭;其中,铸造中采用水冷铜模进行强制冷却;

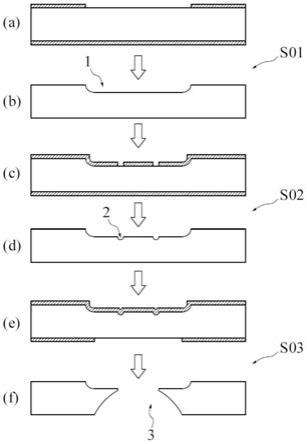

18.s2:真空自耗熔炼

19.s2

‑

1:电极棒制备

20.对铸锭进行车外圆处理,去除表面的氧化皮及外表杂质后得到电极棒;

21.s2

‑

2:电极棒预处理

22.将电极棒放入加热炉中进行干燥处理;

23.s2

‑

3:二次熔炼

24.将预处理后的电极棒快速连接真空自耗电弧熔炼炉内的电极上,然后采用大电流低电压方式对自耗电极进行熔炼。

25.进一步地,s1

‑

1所述cr元素以铬块或者铜铬中间合金的形式加入,zr元素以铜锆中间合金的形式加入,cu元素以电解铜板的形式加入;

26.更进一步地,所述cr元素以铬块的形式加入时需要用铜皮进行包裹。由于铬块颗粒较小,在化料时如不采用铜皮包裹会导致小铬块进入坩埚缝隙中,导致坩埚材料开裂。

27.进一步地,s1

‑

3所述阶梯式升温方式具体为:25

±

5kw保温5

±

1min,35

±

5kw保温5

±

1min,45

±

5kw保温5

±

1min,55

±

5kw保温5

±

1min,65kw加热至材料熔化;利用阶梯式升温方式可以保证坩埚内原材料能均匀受热,能够有效地避免局部温度过高而导致材料烧损增大的问题。

28.进一步地,s1

‑

3所述阶梯式升温方式具体为:20

±

5kw保温10

±

1min,35

±

5kw保温10

±

1min,50

±

5kw保温10

±

1min,70

±

5kw加热至材料熔化;保温时长的增加能够进一步地保证原材料的均匀受热。

29.进一步地,s1

‑

5所述强制冷却具体为:铸造过程中采用温度为15~25℃、流量为5~6m3/h的水流对铜模进行持续冷却;采用强制冷却的手段能够有效地保证合金不会产生大的偏析。

30.进一步地,s2

‑

2所述电极棒预处理具体为:将电极棒放入加热炉中在180~220℃条件下保温100~120min进行干燥处理;利用干燥处理能够有效地去除电极棒上吸附的水分及潮气等。

31.进一步地,s2

‑

2所述电极棒预处理具体为:将电极棒放入加热炉中在230~260℃条件下保温30~40min后利用预热处理至温度降至30~45℃;采用此方式能够有效地缩短干燥处理中的升温时长,能够降低成本。

32.进一步地,s2

‑

3所述二次熔炼具体步骤为:将预处理后的电极棒快速连接真空自耗电弧熔炼炉内的电极上,然后在电流大小为2000~4000a,电压为25~30v条件下对自耗电极熔炼。

33.与现有技术相比,本发明的有益效果为:本发明整体工艺设计合理,能制备出组织均匀的高性能铜铬锆合金材料;且相比传统的粉末冶金法具备成本低廉的优势,相比传统的真空熔炼

‑

金属型浇注法制备得到的铜铬锆合金材料具备无偏性的优势;本发明整体工艺操作简单,具备工业化生产的特性,适合大量推广。

附图说明

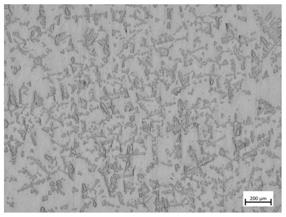

34.图1是利用本实施例2制备所得的cucr10zr在50倍显微镜下观察的金相组织图;

35.图2是利用本实施例2制备所得的cucr15zr在50倍显微镜下观察的金相组织图;

具体实施方式

36.实施例1:

37.一种超高强铜铬锆合金的制备方法,具体包括:

38.s1:真空感应熔炼

39.s1

‑

1:配料

40.按百分含量:10.5~16.0%的cr元素、0.3~0.35%的zr元素、余量的cu元素进行配料;cr元素以铜铬中间合金的形式加入,zr元素以铜锆中间合金的形式加入,cu元素以电解铜板的形式加入;

41.s1

‑

2:装炉

42.将配好的cu元素原料、cr元素原料装入坩埚内,将zr元素原料放入二次加料室,合上炉盖;

43.s1

‑

3:化料处理

44.抽真空至10pa以下,然后按照阶梯式升温方式对坩埚内的原料进行化料处理;阶梯式升温方式具体为:25

±

5kw保温5

±

1min,35

±

5kw保温5

±

1min,45

±

5kw保温5

±

1min,55

±

5kw保温5

±

1min,65kw加热至材料熔化;

45.s1

‑

4:首次熔炼

46.待坩埚内原料全部熔化后充氩气至

‑

0.08mpa,然后升温至1550℃进行熔炼,当坩埚内原料熔化均匀后加入熔化物料0.12%的铜镁合金进行脱氧处理;然后降温至1400℃,从二次加料室加入铜锆中间合金,搅拌均匀后开始铸造;

47.s1

‑

5:浇铸

48.浇筑得到铸锭;其中,铸造中采用水冷铜模进行强制冷却;其中,强制冷却具体为:铸造过程中采用温度为15℃、流量为5m3/h的水流对铜模进行持续冷却;

49.s2:真空自耗熔炼

50.s2

‑

1:电极棒制备

51.对铸锭进行车外圆处理,去除表面的氧化皮及外表杂质后得到电极棒;

52.s2

‑

2:电极棒预处理

53.将电极棒放入加热炉中在180℃条件下保温100min进行干燥处理;

54.s2

‑

3:二次熔炼

55.将预处理后的电极棒快速连接真空自耗电弧熔炼炉内的电极上,然后在电流大小为2000a,电压为25v条件下对自耗电极熔炼。

56.实施例2:

57.一种超高强铜铬锆合金的制备方法,具体包括:

58.s1:真空感应熔炼

59.s1

‑

1:配料

60.按百分含量:10.5~16.0%的cr元素、0.3~0.35%的zr元素、余量的cu元素进行配料;cr元素以铜铬中间合金的形式加入,zr元素以铜锆中间合金的形式加入,cu元素以电解铜板的形式加入;

61.s1

‑

2:装炉

62.将配好的cu元素原料、cr元素原料装入坩埚内,将zr元素原料放入二次加料室,合

上炉盖;

63.s1

‑

3:化料处理

64.抽真空至10pa以下,然后按照阶梯式升温方式对坩埚内的原料进行化料处理;阶梯式升温方式具体为:25

±

5kw保温5

±

1min,35

±

5kw保温5

±

1min,45

±

5kw保温5

±

1min,55

±

5kw保温5

±

1min,65kw加热至材料熔化;

65.s1

‑

4:首次熔炼

66.待坩埚内原料全部熔化后充氩气至

‑

0.08mpa,然后升温至1580℃进行熔炼,当坩埚内原料熔化均匀后加入熔化物料0.13%的铜镁合金进行脱氧处理;然后降温至1425℃,从二次加料室加入铜锆中间合金,搅拌均匀后开始铸造;

67.s1

‑

5:浇铸

68.浇筑得到铸锭;其中,铸造中采用水冷铜模进行强制冷却;其中,强制冷却具体为:铸造过程中采用温度为20℃、流量为5.5m3/h的水流对铜模进行持续冷却;

69.s2:真空自耗熔炼

70.s2

‑

1:电极棒制备

71.对铸锭进行车外圆处理,去除表面的氧化皮及外表杂质后得到电极棒;

72.s2

‑

2:电极棒预处理

73.将电极棒放入加热炉中在200℃条件下保温110min进行干燥处理;

74.s2

‑

3:二次熔炼

75.将预处理后的电极棒快速连接真空自耗电弧熔炼炉内的电极上,然后在电流大小为3000a,电压为28v条件下对自耗电极熔炼。

76.实施例3:

77.一种超高强铜铬锆合金的制备方法,具体包括:

78.s1:真空感应熔炼

79.s1

‑

1:配料

80.按百分含量:10.5~16.0%的cr元素、0.3~0.35%的zr元素、余量的cu元素进行配料;cr元素以铜铬中间合金的形式加入,zr元素以铜锆中间合金的形式加入,cu元素以电解铜板的形式加入;

81.s1

‑

2:装炉

82.将配好的cu元素原料、cr元素原料装入坩埚内,将zr元素原料放入二次加料室,合上炉盖;

83.s1

‑

3:化料处理

84.抽真空至10pa以下,然后按照阶梯式升温方式对坩埚内的原料进行化料处理;阶梯式升温方式具体为:25

±

5kw保温5

±

1min,35

±

5kw保温5

±

1min,45

±

5kw保温5

±

1min,55

±

5kw保温5

±

1min,65kw加热至材料熔化;

85.s1

‑

4:首次熔炼

86.待坩埚内原料全部熔化后充氩气至

‑

0.08mpa,然后升温至1600℃进行熔炼,当坩埚内原料熔化均匀后加入熔化物料0.15%的铜镁合金进行脱氧处理;然后降温至1450℃,从二次加料室加入铜锆中间合金,搅拌均匀后开始铸造;

87.s1

‑

5:浇铸

88.浇筑得到铸锭;其中,铸造中采用水冷铜模进行强制冷却;其中,强制冷却具体为:铸造过程中采用温度为25℃、流量为6m3/h的水流对铜模进行持续冷却;

89.s2:真空自耗熔炼

90.s2

‑

1:电极棒制备

91.对铸锭进行车外圆处理,去除表面的氧化皮及外表杂质后得到电极棒;

92.s2

‑

2:电极棒预处理

93.将电极棒放入加热炉中在220℃条件下保温120min进行干燥处理;

94.s2

‑

3:二次熔炼

95.将预处理后的电极棒快速连接真空自耗电弧熔炼炉内的电极上,然后在电流大小为4000a,电压为30v条件下对自耗电极熔炼。

96.实施例4:

97.与实施例1不同的是:所述cr元素以铬块的形式加入,且加入时需要用铜皮进行包裹。

98.实施例5:

99.与实施例1不同的是:s1

‑

3所述阶梯式升温方式具体为:20

±

5kw保温10

±

1min,35

±

5kw保温10

±

1min,50

±

5kw保温10

±

1min,70

±

5kw加热至材料熔化。

100.实施例6:

101.与实施例1不同的是:s2

‑

2所述电极棒预处理具体为:将电极棒放入加热炉中在230℃条件下保温40min后利用预热处理至温度降至30℃。

102.实施例7:

103.与实施例1不同的是:s2

‑

2所述电极棒预处理具体为:将电极棒放入加热炉中在250℃条件下保温35min后利用预热处理至温度降至40℃。

104.实施例8:

105.与实施例1不同的是:s2

‑

2所述电极棒预处理具体为:将电极棒放入加热炉中在260℃条件下保温30min后利用预热处理至温度降至45℃。

106.应用例:

107.利用实施例2方法生产的8种不同的铜铬锆合金材料,制备的铜铬锆合金材料配料及化学含量检测如表1、表2;

108.表1:8种不同的铜铬锆合金材料的配料

109.编号cucrzr1余量10.50.32余量10.50.353余量10.80.34余量10.80.355余量15.50.36余量15.50.357余量160.38余量160.35

110.表2:制备所得到8种不同的铜铬锆合金材料的铸坯成分

[0111][0112][0113]

并且,对制备所得的编号3:cucr10zr和编号5:cucr15zr铸态金相组织在50倍显微镜下观察得到如图1、图2所示的金相组织图;可以看出,铜铬锆合金材料组织均匀、无偏析。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。