1.本发明涉及热浸镀锌钢板的制造方法和热浸镀锌浴的操作方法。

2.本技术基于2019年4月19日在日本提出申请的特愿2019

‑

080277号主张优先权,将其内容援引于此。

背景技术:

3.以往,作为在钢板上形成热浸镀锌层的方法,采用在热浸镀锌浴中连续浸渍钢板的方法。该方法中,对钢板实施退火,然后将其在上端与退火炉连接、且下端浸渍于热浸镀锌浴中的管口(snout)的内部通过,使退火后的钢板浸渍在热浸镀锌浴中。通过热浸镀锌浴中的浸渍辊,来使钢板的行进方法从斜下方变为上方,提起钢板。之后,采用气体挤压法控制附着在钢板表面的热浸镀锌的附着量。

4.从热浸镀锌浴中提起的钢板,如果在后段的合金化炉中实施合金化处理,则成为合金化热浸镀锌钢板。(以下,将实施了合金化处理的钢板(合金化热浸镀锌钢板)和未实施合金化处理的钢板合起来称为“热浸镀锌钢板”,在特别地表示未实施合金化处理的钢板时,表示为“非合金化热浸镀锌钢板”。)

5.上述管口内与大气隔绝,并且保持为氮气等非氧化性气氛,防止了实施镀敷的钢板表面的氧化污染。在此,当从钢板溶出到浴中的金属(例如从钢板溶出的fe)与存在于浴中的al或zn反应时,生成沉积在镀浴底部的渣。这样生成的渣被称为底渣。因钢板在浴中的行进产生的伴随流而使底渣在浴中浮游,附着在浸渍于浴中的钢板表面,成为产生品质不良(特别是热浸镀锌钢板表面的外观不良)的原因。

6.为了抑制热浸镀锌钢板表面的外观不良,以往提出了各种技术。例如,专利文献1中提供了一种技术,其在制造合金化热浸镀锌钢板时,将热浸镀锌浴温度设为t(℃),将以cz=

‑

0.0015

×

t 0.76的式子表示的临界al浓度设为cz(重量%)时,使热浸镀锌浴温度t在435~500℃的范围内,并且,将浴中al浓度保持在cz

±

0.01重量%的范围内。

7.专利文献2中提出了一种技术,其在制造合金化热浸镀锌钢板时,将浴中al浓度保持在0.15

±

0.01重量%的范围内。

8.已知在制造热浸镀锌钢板时可能产生的渣中,存在fe2al5(所谓的顶渣)、δ1相、γ2相和ζ相这4种。专利文献1中提出的技术提出了在ζ相产生的条件与δ1相产生的条件的边界条件下进行操作的方案。专利文献2中提出的技术提出了在fe2al5相产生的条件与δ1相产生的条件的边界条件下进行操作的方案。

9.现有技术文献

10.专利文献1:日本特开平11

‑

350096号公报

11.专利文献2:日本特开平11

‑

350097号公报

技术实现要素:

12.以往,通过将热浸镀锌浴的al浓度设定为高浓度,来进行形成浮在热浸镀锌浴面

上的渣(所谓的“fe

‑

al系顶渣”),并适当地除去fe

‑

al系顶渣的操作(以下也称为顶渣操作)。作为与顶渣操作相对立的操作的想法,有底渣操作。

13.当热浸镀锌浴的al浓度低的情况下,形成沉降在热浸镀锌浴中的渣(所谓的“fe

‑

zn系底渣”)。fe

‑

zn系底渣在热浸镀锌设备的操作中难以除去,因此沉积在浴底。沉积在浴底的底渣不久会因钢板的伴随流而在浴中被卷起,向钢板和浴中的辊附着,成为在钢板表面产生缺陷(以下有时记载为“渣缺陷”)的原因。

14.如果底渣附着在钢板上,则在镀敷表面产生不均匀部分,发生外观品质不良。另外,形成不均匀部分的结果,容易形成局部电池,产生成为耐蚀性降低的主要原因的表面缺陷,产生镀敷钢板的品质缺陷。因此,为了在底渣作业中维持热浸镀锌钢板的品质,为除去沉积在浴底的底渣,需要定期地中止生产线进行浴清扫。相对于能够在操作过程中除去渣的顶渣操作,需要生产线停止来除去渣的底渣操作耗费工时,而且因生产线停止而带来生产量降低的问题。因此,一般而言,希望避免底渣操作。

15.但是,有时在将钢板浸渍在热浸镀锌浴中后,进行镀层的合金化处理。热浸镀锌层中的al含量越高,越难以进行合金化。因此,特别是在实施合金化处理的情况下,要以高效率的生产率制造高品质的合金化热浸镀锌钢板,热浸镀锌浴的al浓度低的底渣操作是有利的。

16.本发明是鉴于上述问题而完成的。本发明的目的是提供一种热浸镀锌钢板的制造方法和热浸镀锌浴的操作方法,其即使在进行底渣操作的情况下,也能够抑制热浸镀锌钢板的品质不良并且抑制了生产率的降低。

17.为了解决上述课题,本发明人对作为在进行底渣操作时产生渣缺陷的原因的底渣粒径进行了调查。其结果,本发明人发现,如果浴中存在粒径为100~300μm的底渣,则渣缺陷增加。并且,详细研究抑制粒径为100~300μm的底渣产生的热浸镀锌浴的条件,想到以下详述的本发明。

18.基于该见解而完成的本发明的主旨如下。

19.[1]本发明一方式的热浸镀锌钢板的制造方法,是通过将钢板连续浸渍在热浸镀锌浴中而形成热浸镀锌层,由此制造热浸镀锌钢板的方法,

[0020]

在热浸镀锌设备停止时,以顶渣能够产生的方式设定所述热浸镀锌浴的浴温t和游离al浓度c

al

,并且除去所述热浸镀锌浴的所述顶渣,

[0021]

在所述热浸镀锌设备运转时,以δ1相能够成核的方式设定所述热浸镀锌浴的所述浴温t和所述游离al浓度c

al

。

[0022]

[2]上述[1]记载的热浸镀锌钢板的制造方法中,可以在所述热浸镀锌设备停止时,将所述热浸镀锌浴的所述浴温t设定在440~460℃的温度范围,并且进行设定以使得所述热浸镀锌浴的所述游离al浓度c

al

以质量%计满足式(1),

[0023]

在所述热浸镀锌设备运转时,将所述热浸镀锌浴的所述浴温t设定在480~490℃的温度范围,并且进行设定以使得所述热浸镀锌浴的所述游离al浓度c

al

以质量%计满足式(2),

[0024]

-2.914

×

10

‑5×

t 1.524

×

10

‑1<c

al

<0.1427

ꢀꢀꢀꢀ

(1)

[0025]

0.1390<c

al

<2.686

×

10

‑4×

t 1.383

×

10

‑2ꢀꢀꢀ

(2)。

[0026]

[3]上述[1]或[2]记载的热浸镀锌钢板的制造方法中,可以将所述热浸镀锌层合

金化,从而形成合金化热浸镀锌层。

[0027]

[4]本发明另一方式的热浸镀锌浴的操作方法,是将钢板连续浸渍在热浸镀锌浴中而形成热浸镀锌层的方法,

[0028]

在热浸镀锌设备停止时,以顶渣能够产生的方式设定所述热浸镀锌浴的浴温t和游离al浓度c

al

,并且除去所述热浸镀锌浴的所述顶渣,

[0029]

在所述热浸镀锌设备运转时,以δ1相能够成核的方式设定所述热浸镀锌浴的所述浴温t和所述游离al浓度c

al

。

[0030]

[5]上述[4]记载的热浸镀锌浴的操作方法中,可以在所述热浸镀锌设备停止时,将所述热浸镀锌浴的所述浴温t设定在440~460℃的温度范围,并且进行设定以使得所述热浸镀锌浴的所述游离al浓度c

al

以质量%计满足式(1),

[0031]

在所述热浸镀锌设备运转时,将所述热浸镀锌浴的所述浴温t设定在480~490℃的温度范围,并且进行设定以使得所述热浸镀锌浴的所述游离al浓度c

al

以质量%计满足式(2),

[0032]

-2.914

×

10

‑5×

t 1.524

×

10

‑1<c

al

<0.1427

ꢀꢀꢀꢀ

(1)

[0033]

0.1390<c

al

<2.686

×

10

‑4×

t 1.383

×

10

‑2ꢀꢀꢀ

(2)。

[0034]

[6]上述[4]或[5]记载的热浸镀锌浴的操作方法中,可以将所述热浸镀锌层合金化,从而形成合金化热浸镀锌层。

[0035]

根据本发明的上述方式,能够提供一种热浸镀锌钢板的制造方法和热浸镀锌浴的操作方法,其即使在进行底渣操作的情况下,也能够抑制热浸镀锌钢板的品质不良并且抑制了生产率的降低。

附图说明

[0036]

图1是表示在本实施方式中可以使用的连续热浸镀锌设备(合金化热浸镀锌设备)的结构一例的示意图。

[0037]

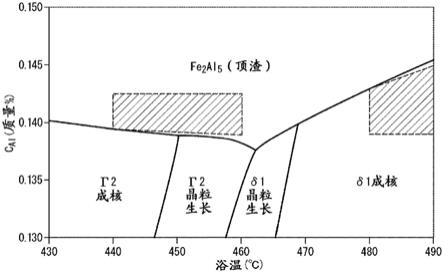

图2是对浴温t(℃)和游离al浓度c

al

整理了热浸镀锌浴的渣生成相而得到的准稳定状态图。

[0038]

图3是表示在操作10天后的镀浴中生成的底渣形态的显微镜照片。

[0039]

图4是表示实施例的各制造条件下的渣的粒径与个数的关系的坐标图。

具体实施方式

[0040]

以下,参照附图详细说明本发明的优选实施方式。

[0041]

<1.连续热浸镀锌设备的结构>

[0042]

首先,在详细说明本发明之前,对本实施方式的热浸镀锌钢板的制造方法以及能够实施热浸镀锌浴的操作方法的连续热浸镀锌设备的结构一例进行详细说明。再者,准确而言该设备是合金化热浸镀锌设备。在制造非合金化热浸镀锌钢板的情况下,只要不使合金化炉运转即可,所以以下以合金化热浸镀锌设备为例,说明连续热浸镀锌设备。

[0043]

图1是表示合金化热浸镀锌设备的结构一例的示意图。热浸镀锌设备10例如图1所示,具备热浸镀锌浴103(以下也简称为“镀浴”)、收纳有镀浴103的热浸镀锌槽101、管口105、导辊107、气体擦拭装置109和合金化炉111。

[0044]

设在热浸镀锌设备10的前段(钢板s的输送方向上游侧)的退火炉20与大气气氛隔绝,内部维持为还原性气氛。另外,退火炉20加热连续输送的钢板s。通过退火炉20使钢板s的表面活化,并调整钢板s的机械性质。退火炉20的出口侧端部经由设有下转辊30的空间,与管口105的上游侧的端部连接。

[0045]

管口105的上游侧的端部与退火炉20的端部连接,下游侧的端部从斜上方浸渍在热浸镀锌浴103中。与退火炉20相同,管口105的内部与大气气氛隔绝,维持为还原性气氛。

[0046]

输送方向通过下转辊30而变为向下的钢板s,在管口105的内部输送,向收纳在热浸镀锌浴101中的热浸镀锌浴103连续地浸渍。在热浸镀锌浴槽101的内部设有导辊107。导辊107具有平行于钢板s的板宽度方向的旋转轴,导辊107的外周面的宽度为钢板s的板宽度以上。通过导辊107,钢板s的输送方向变为向上。

[0047]

气体擦拭装置109通过对从热浸镀锌浴槽101导出的钢板s的两面喷吹气体,来刮掉附着在钢板s的表面上的部分热浸镀锌。由此,调整钢板s的表面的热浸镀锌附着量。

[0048]

之后,钢板s在被进一步垂直提起的状态下,在合金化炉111中进行合金化处理。合金化炉111从钢板s的入口侧依次由加热带、保温带和冷却带这3个部分构成。合金化炉111中,首先,通过加热带进行加热以使得钢板s的板温变得大致均匀。接着,通过在保温带确保合金化时间,来使形成于钢板s的表面上的热浸镀锌层被合金化,成为合金化层(合金化热浸镀锌层)。然后,钢板s(即合金化热浸镀锌钢板)在冷却带被冷却,通过顶辊40向下一工序输送。再者,在制造非合金化热浸镀锌钢板的情况下,未进行使用如上的合金化炉111的合金化处理。

[0049]

在如上的热浸镀锌设备10中,热浸镀锌浴槽101中,从钢板s溶出的铁在热浸镀锌浴103中形成被称为渣的熔点高的粒状固体合金。当该渣附着在钢板s上时,在钢板s的表面上产生渣缺陷。

[0050]

<2.本发明人的研究>

[0051]

在进行底渣操作时成为问题的是,底渣随着镀浴103中的钢板s的伴随流而被卷起,附着在钢板s上。在底渣操作中不可避免地产生底渣,但认为若底渣的粒径小,则即使底渣附着在钢板s上也不会产生品质不良。

[0052]

本发明人调查了成为渣缺陷产生原因的底渣的粒径。其结果,本发明人发现,在浴中存在粒径为100~300μm的底渣时,会产生许多渣缺陷。由于粒径小于100μm的底渣足够小,所以即使附着在钢板s上,也不会引起渣缺陷产生。另一方面,粒径超过300μm的底渣受重力的影响大,向浴底沉降,因此难以附着在钢板s上。因此,为了抑制渣缺陷的产生,将粒径为100~300μm的底渣的量抑制为尽可能少是重要的。

[0053]

另一方面,本发明人对底渣粒径的生长速度进行了调查。其结果,发现了如果镀浴103的浴温低,则底渣粒径的生长速度快,如果镀浴103的浴温高,则底渣粒径的生长速度慢。推测这是由于在低浴温(455~460℃的温度范围以下、即455℃以下)下稳定的γ2相的生长速度比在高浴温(455~460℃的温度范围以上、即460℃以上)下稳定的δ1相的生长速度快的缘故。

[0054]

在热浸镀锌设备10的操作时,钢板s连续地通过热浸镀锌浴槽101,因此不可避免地产生局部成核。因此,操作中特意在δ1相的成核区域生长底渣,进行诱导以使得从钢板s溶出的fe成为微细的底渣。具体而言,在底渣粒径的生长速度慢的高浴温区域(δ1相的成核

区域)进行操作,防止在操作中新成核的微细底渣的粒径达到100μm以上。由此,能够抑制渣缺陷的产生。

[0055]

不过,在长时间持续进行底渣操作的情况下,底渣虽然速度低,但有时会慢慢生长到100~300μm的粒径。这样底渣生长的现象在结晶学中被称为奥斯特瓦尔德(ostwald)生长。如果在存在各种粒径的底渣的镀浴103中持续长时间操作,则会引起从相对小的粒径的底渣向相对大的底渣的物质转移,小粒径的底渣进一步变小,大粒径的底渣进一步变大。

[0056]

因此,进行操作以使得从除去了底渣的状态开始底渣作业,即使生成底渣也在底渣的粒径上没有大的差异。由此,难以发生奥斯特瓦尔德生长。另外,即使由于奥斯特瓦尔德生长而使底渣粒径变大,如果在底渣生长到100μm以上的粒径之前除去底渣,则能够抑制渣缺陷产生。具体而言,在热浸镀锌设备10停止时(离线时),以顶渣能够产生的方式设定镀浴103的浴温和游离al浓度,使镀浴103中的渣浮在镀浴面上,同时将浮起的渣作为顶渣除去。

[0057]

通过这样在操作时和停止时改变镀浴103的条件,即使在操作中新生成微细底渣的核,也能够在该底渣大大地成长之前将镀浴103中的底渣作为顶渣除去,能够抑制渣的产生。

[0058]

<3.热浸镀锌钢板的制造方法和热浸镀锌浴的操作方法>

[0059]

对基于上述见解完成的本实施方式的热浸镀锌钢板的制造方法和热浸镀锌浴的操作方法进行说明。再者,在以下说明中,以使用图1所示热浸镀锌设备10来实施本实施方式的热浸镀锌钢板的制造方法和热浸镀锌浴的操作方法为例进行说明,但本发明并不限定于此。

[0060]

本实施方式的热浸镀锌钢板的制造方法是通过将钢板s连续地浸渍在热浸镀锌浴103中形成热浸镀锌层来制造热浸镀锌钢板的热浸镀锌钢板的制造方法。本实施方式中,可以在形成热浸镀锌层后,通过加热钢板s使热浸镀锌层合金化,来形成合金化热浸镀锌层。本实施方式的热浸镀锌钢板的制造方法如后所述,由于在底渣条件下操作镀浴103,因此热浸镀锌层中的al含量被抑制,容易合金化。其结果,能够制造高品质的合金化热浸镀锌钢板。

[0061]

另外,本实施方式的热浸镀锌浴的操作方法是适合用于上述热浸镀锌钢板的制造方法的方法。而且,如上所述,本实施方式的热浸镀锌浴的操作方法,特别适合用于将热浸镀锌层合金化而制成合金化热浸镀锌钢板的情况。

[0062]

再者,对于本实施方式的热浸镀锌钢板的制造方法中使用的钢板(母材钢板)s没有特别限定,可以根据制造的热浸镀锌钢板所要求的各种特性(例如钢板所要求的抗拉强度和各种强度等),适当地利用公知的钢板,也可以利用用于汽车外板的钢板。

[0063]

在本实施方式的热浸镀锌钢板的制造方法和热浸镀锌浴的操作方法中,在热浸镀锌设备10停止时,镀浴103的浴温t和游离al浓度c

al

设定为成为顶渣区域的条件,并且除去顶渣,在热浸镀锌设备10运转时(在线时),镀浴103的浴温t和游离al浓度c

al

设定为成为δ1相的成核区域的条件。即,在热浸镀锌设备停止时,以顶渣能够产生的方式设定热浸镀锌浴的浴温t和游离al浓度c

al

,并且除去热浸镀锌浴的顶渣,在热浸镀锌设备运转时,以δ1相能够成核的方式设定热浸镀锌浴的浴温t和游离al浓度c

al

。

[0064]

由此,能够降低镀浴103中的粒径为100~300μm的底渣量。即,在热浸镀锌设备10

停止时,通过将镀浴103的浴温t和游离al浓度c

al

设定为成为顶渣区域的条件,将浮在镀浴103面上的顶渣回收,除去可能成为渣缺陷的原因的粗大的渣。另一方面,在热浸镀锌设备10运转时,将镀浴103的浴温t和游离al浓度c

al

设定为成为δ1相的成核区域的条件,特意在δ1相的成核区域进行操作,进行诱导以使得从钢板s溶出的fe成为微细的底渣。

[0065]

通常,如果使热浸镀锌设备10长时间运转,则由于奥斯特瓦尔德生长,生成的底渣的粒径增大。但是,在δ1相的成核区域的操作中的奥斯特瓦尔德生长速度慢,难以发生奥斯特瓦尔德生长。因此,如果在某种程度上长时间不使热浸镀锌设备10运转,则底渣的粒径不会生长到100μm以上。在底渣的粒径生长到100μm以上之前,停止热浸镀锌设备10,将镀浴103的浴温t和游离al浓度c

al

设定为成为顶渣区域的条件,作为顶渣除去渣,则能够抑制渣缺陷的产生。

[0066]

具体而言,镀浴103的条件例如可以根据镀浴103的组成和温度来控制。以下,参照图2,对镀浴103的优选组成和温度进行说明。图2是对浴温t(℃)和浴中游离al浓度c

al

整理了热浸镀锌浴的渣生成相而得到的准稳定状态图。图2中,“c

al”表示镀浴103中的浴中游离al浓度(质量%)。再者,所谓“浴中游离al浓度”是指镀浴103的液相中所含的al浓度,与表示渣和液相这两者的平均al浓度的镀浴103的全部al浓度相区别地使用。

[0067]

镀浴103中的游离al浓度c

al

采用以下方法测定。从热浸镀锌浴槽101中汲取镀浴液,将该镀浴液倒入铸模中,使其凝固而制成锭。使用钻头,将切屑从铸锭中适量刮取,将部分切屑用盐酸和硝酸溶解,制成溶液。使用该溶液、icp发射光谱分析仪和预先计算的校准线来计算al浓度(质量%)。由此,得到镀浴103中的游离al浓度c

al

。

[0068]

另外,镀浴103的浴温t可以在浴温稳定的位置使用温度计进行测定。

[0069]

本实施方式中,在图2中,在运转时将镀浴103的游离al浓度c

al

及浴温t设定在“δ1成核”区域内,在停止时设定在“顶渣”区域。图2的“δ1成核”区域是上述δ1相的成核区域。在镀浴103的游离al浓度c

al

和浴温t包含在“δ1成核”区域内的情况下,在镀浴103中生成δ1相的核。另外,图2的“顶渣”区域是上述的顶渣区域。在镀浴103的游离al浓度c

al

和浴温t包含在“顶渣”区域内的情况下,镀浴103中产生顶渣。

[0070]

进而,本实施方式中,在图2中,优选将镀浴103的游离al浓度c

al

和浴温t设定为运转时由“δ1成核”区域的点划线包围的区域的条件,在停止时设定为“顶渣”区域的由点划线包围的区域的条件。

[0071]

即,优选在热浸镀锌设备10停止时,将热浸镀锌浴103的浴温t(℃)设定在440~460℃的温度范围,并且进行设定使得热浸镀锌浴103中的游离al浓度c

al

(质量%)满足式(1),在热浸镀锌设备10运转时,将热浸镀锌浴103的浴温t(℃)设定在480~490℃的温度范围,并且进行设定使得热浸镀锌浴103中的游离al浓度c

al

(质量%)满足式(2)。

[0072]

‑

2.914

×

10

‑5×

t 1.524

×

10

‑1<c

al

<0.1427

ꢀꢀꢀꢀꢀ

(1)

[0073]

0.1390<c

al

<2.686

×

10

‑4×

t 1.383

×

10

‑2ꢀꢀꢀ

(2)

[0074]

在热浸镀锌设备10停止时,如果镀浴103中的游离al浓度c

al

与浴温t的关系为(

‑

2.914

×

10

‑5×

t 1.524

×

10

‑1)质量%以下,则有时会从顶渣区域偏离,粗大的底渣残存在浴底。停止时,如果镀浴103中的游离al浓度c

al

为0.1427质量%以上,则根据运转时的温度条件等,在从停止时移至运转时需要降低游离al浓度c

al

。镀浴103中的游离al浓度c

al

的调整是使钢板s一边通过一边进行的,因此有时操作变复杂。在热浸镀锌设备10停止时,镀浴

103中的游离al浓度c

al

优选满足上述式(1),更优选为0.1400~0.1420质量%。

[0075]

另外,如果热浸镀锌设备10停止时的镀浴103的浴温低于440℃,则根据镀浴103的组成,反应性变低,不充分发生从δ1渣向顶渣的转变,因此无法除去δ1渣。另外,如果停止时的镀浴103的浴温超过460℃,则在停止时容易从顶渣区域脱离而进入底渣区域。由此,有时无法充分除去镀浴103中的渣,粗大的底渣残存在浴底。停止时的镀浴103的浴温,如上所述优选为440~460℃,更优选为450~460℃。

[0076]

在热浸镀锌设备10运转时,如果镀浴103中的游离al浓度c

al

为0.1390质量%以下,则需要在运转时降低游离al浓度c

al

。镀浴103中的游离al浓度c

al

的调整是使钢板一边通过s一边进行的,因此有时操作变复杂。如果镀浴103中的游离al浓度c

al

与浴温t的关系为(2.686

×

10

‑4×

t 1.383

×

10

‑2)质量%以上,则根据运转时的镀浴103的浴温,接近顶渣区域。由此,al的合金化抑制效果过度发挥作用,有时难以使钢板s稳定地合金化。在热浸镀锌设备10运转时,镀浴103中的游离al浓度c

al

优选满足上述式(2),更优选为0.1400~0.1420质量%。

[0077]

当热浸镀锌设备10运转时的镀浴103的浴温小于480℃时,根据镀浴103的组成,接近顶渣区域。由此,al的合金化抑制效果过度发挥作用,有时难以使钢板s稳定地合金化。另外,如果运转时的镀浴103的浴温超过490℃,则根据镀浴103的组成,有时在钢板s的表面上形成的热浸镀锌合金化时,合金化过度进行,合金化层(合金化热浸镀锌层)的密合性降低,合金化层容易剥离。运转时的镀浴103的浴温,如上所述优选为480~490℃。

[0078]

以往方法中,在热浸镀锌设备10运转时,在镀浴103的浴温t和游离al浓度c

al

设定在成为δ1的成核区域的条件下进行操作的情况下,在停止时也尽量不降低镀浴103的浴温地进行操作。因为如果在停止时使镀浴103的浴温降低,则底渣浮游而成为产生渣缺陷的原因。但是,如上所述,本实施方式中,优选镀浴103的浴温在运转时为480~490℃,停止时与运转时相比,浴温降低为440~460℃。

[0079]

本实施方式中,优选使热浸镀锌设备10运转时的镀浴103的浴温与停止时的镀浴103的浴温之差为25℃以上。通过使运转时和停止时的浴温差为25℃以上,能够更稳定地抑制热浸镀锌钢板的品质不良和生产率降低。

[0080]

镀浴103作为液相成分,以zn为主成分,可含有al、fe和杂质。fe包含在镀浴103中的情况下,例如可以0.02~0.1质量%左右的浓度含有。镀浴103中的fe可以来源于钢板s,也可以另行添加到镀浴103中。杂质是指因原料及其他因素而混入的成分,在不对本实施方式的热浸镀锌钢板的制造方法及热浸镀锌浴的操作方法产生不良影响的范围内被容许。

[0081]

热浸镀锌设备10停止时的顶渣的除去方法没有特别限定,可以采用公知的方法。具体而言,例如可举出使用网勺状的夹具,通过人力或机械舀取顶渣来除去顶渣的方法。

[0082]

关于渣的粒径分布,可以如下进行测量。

[0083]

从热浸镀锌浴103中制取300g的镀浴液,将制取的镀浴液快速冷却而固化后研磨预定厚度(例如0.5mm左右),作为测量样品。使用预定倍率的光学显微镜或扫描型电子显微镜对得到的计测样品进行多个视场(例如5视场左右)的观察,对于各视场,依据公知的图像处理方法测定渣的粒径和个数。

[0084]

以上,详细说明了本实施方式的热浸镀锌钢板的制造方法和热浸镀锌浴的操作方法。根据本实施方式,在热浸镀锌设备10停止时,将镀浴103的浴温t和游离al浓度c

al

设定在

成为顶渣区域的条件,并回收渣,由此能够除去粗大的渣。而且,在热浸镀锌设备10运转时,虽然产生微细的底渣,但在底渣难以晶粒生长的区域(δ1相的成核区域)运转,由此底渣不会对热浸镀锌钢板的品质造成影响。因此,在底渣区域中,能够抑制热浸镀锌钢板的品质不良,不降低生产率地制造热浸镀锌钢板。而且,与顶渣操作相比,即使在进行有利于合金化的底部熔渣操作的情况下,也能够提高最终得到的热浸镀锌钢板的品质。

[0085]

实施例

[0086]

接着,一边表示本发明的实施例和比较例,一边具体说明本发明的热浸镀锌浴的操作方法和热浸镀锌钢板的制造方法。再者,以下所示实施例仅是本发明的热浸镀锌浴的操作方法和热浸镀锌钢板的制造方法的一例,本发明的热浸镀锌浴的操作方法和热浸镀锌钢板的制造方法并不限定于以下例。

[0087]

<1.预备试验>

[0088]

实验用的连续热浸镀锌设备的镀浴的游离al浓度c

al

为0.1400%,停止时的镀浴的浴温为455℃,在完全除去浮起的顶渣的基础上,分别将镀浴的浴温设定在455℃、485℃,进行10天的操作。

[0089]

图3表示在操作开始后10天后的镀浴的浴底生成的底渣的形态。如图3所示,镀浴的浴温为455℃的情况下,产生了粗大的γ2相的底渣。由此判明,当镀浴的浴温为455℃时,即使在成为顶渣区域的条件下进行操作,在浴底也会生成γ2相的底渣,并且其在较短时间内粗大化。

[0090]

另一方面,在镀浴的浴温为485℃的情况下,如图3所示,生成了微细的δ1相的渣。由此判明,即使在镀浴的浴温为485℃的情况下,在浴底生成底渣,但底渣的相为δ1相,并且在δ1相中底渣的粒径生长速度慢。

[0091]

以上结果与根据图2所示热浸镀锌浴的fe

‑

al液相界面状态图推定的渣的相显示出良好的相关性。由此判明,通过适当地控制热浸镀锌设备的操作和停止时的镀浴的浴温,能够控制底渣的粒径。

[0092]

<2.实机试验>

[0093]

使实机的热浸镀锌设备的镀浴的游离al浓度c

al

在0.1300~0.1425质量%的范围内变动,并且在440~489℃的范围内调整停止时和运转时的镀浴浴温t,使钢带在热浸镀锌设备中通过,制造了合金化热浸镀锌钢板。在热浸镀锌设备停止时,将热浸镀锌浴的浴温t和游离al浓度c

al

设定在成为顶渣区域的条件的情况下,在停止时除去了顶渣。目视观察制造出的合金化热浸镀锌钢板的表面,调查了有没有渣缺陷。

[0094]

表1表示合金化热浸镀锌钢板制造时的镀浴的操作条件和钢板表面的评价结果。对于钢板表面的评价结果,未发现渣缺陷的评价为“a”,仅看到少许渣缺陷的评价为“b”,渣缺陷多的评价为“c”。

[0095]

从表1可知,在热浸镀锌设备运转时,在热浸镀锌浴的浴温t和游离al浓度c

al

为δ1相的成核区域(表1中为“δ1成核”)的条件下,没有渣缺陷或渣缺陷少(评价a或评价b)。另一方面,在热浸镀锌设备运转时,在热浸镀锌浴的浴温t和游离al浓度c

al

为γ2相的粒生长区域(表1中为“γ2粒生长”)或δ1相的粒生长区域(表1中为“δ1粒生长”)的条件的情况下,产生了渣缺陷(评价c或评价b)。

[0096]

特别是在热浸镀锌设备运转时,如果着眼于热浸镀锌浴的浴温t和游离al浓度c

al

为δ1相的成核区域的条件,则在热浸镀锌设备停止时,在热浸镀锌浴的浴温t和游离al浓度c

al

为顶渣区域(表1中为“顶渣”)的条件下,不产生渣缺陷(评价a)。另外,在热浸镀锌设备运转时,热浸镀锌浴的浴温t和游离al浓度c

al

是δ1相的成核区域的条件,并且在热浸镀锌设备停止时,在热浸镀锌浴的浴温t和游离al浓度c

al

为δ1相的晶粒生长区域或γ2相的晶粒生长区域的条件下,产生了渣缺陷(评价b或评价c)。再者,在热浸镀锌设备停止时和运转时,在热浸镀锌浴的浴温t和游离al浓度c

al

为顶渣区域的条件下,虽然没有产生渣缺陷(评价a),但发生了合金化不良。

[0097]

表1

[0098]

[0099]

为了调查在热浸镀锌设备运转时产生渣缺陷的原因,将镀浴的游离al浓度c

al

固定在0.1410%,将镀浴的浴温控制在始终455℃(比较例1)、始终485℃(比较例2)或者停止时455℃且运转时485℃(本发明例),使热浸镀锌设备运转。热浸镀锌设备运转后,从镀浴面起深度为300mm的位置舀取镀浴液。将该镀浴液放入铜的铸模中,使其快速冷却而凝固,得到试料。接着,对试样的最表面进行镜面研磨后,使用激光显微镜调查了20mm

×

20mm范围内所含的渣的粒径和个数。再者,由于采样的镀浴液位于从镀浴面起深度为300mm的位置,因此,关于沉降在顶渣和镀浴底的粗大底渣的个数,未反映在调查结果中。

[0100]

图4表示各制造条件下的渣的粒径与个数的关系。

[0101]

使镀浴温始终为455℃(顶渣区域、比较例1)下操作的情况下,虽然在镀浴面产生顶渣,但在从镀浴面起深度为300mm的位置处的渣的生成极少。但是,该情况下,如以往的问题那样,会产生热浸镀锌层难以合金化的问题。

[0102]

另外,如果使镀浴温始终为485℃(δ1相的成核区域、比较例2),则微细的渣的比例变多。还发现粒径超过100μm的渣,认为这是造成渣缺陷的原因。

[0103]

另一方面,使镀浴温在停止时为455℃(顶渣区域)、且在运转时为485℃(δ1相的成核区域)的情况下(本发明例),粒径为100μm以上的渣的数量显著减少。

[0104]

由上可知,使镀浴温在停止时成为顶渣区域,除去顶渣,并且在运转时成为δ1相的成核区域进行操作的情况下,即使是可能成为渣缺陷的渣直径大的渣,也可以抑制其生成达到比较小的渣(渣直径100~150μm),所以能够切实地抑制微小渣缺陷的产生。

[0105]

根据以上见解,使镀浴的浴温t和游离al浓度c

al

在停止时成为顶渣区域,在运转时成为δ1相的成核区域继续进行热浸镀锌浴的操作时,避免了难以进行合金化因此生产率下降的顶渣操作,并且能够制造不会引起渣缺陷问题的高品质钢板。

[0106]

以上,参照附图详细说明了本发明的优选实施方式,但本发明并不限定于这样的例子。显然,只要是具有本发明所属技术领域中通常知识的人,就能够在权利要求书所记载的技术思想的范畴内想到各种变更例或修正例,关于这些例,当然也属于本发明的技术范围。

[0107]

附图标记说明

[0108]

10

ꢀꢀ

热浸镀锌设备

[0109]

101 热浸镀锌浴槽

[0110]

103 热浸镀锌浴

[0111]

105 管口

[0112]

107 导辊

[0113]

109 气体擦拭装置

[0114]

111 合金化炉

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。