1.本发明属于生物发酵技术领域,具体涉及一种通过焦炉煤气发酵制备乙醇的方法和系统。

背景技术:

2.在炼焦工业中,煤在1000℃的高温条件下经过干馏得到焦炭和煤焦油,焦炭是一种优质燃料,可用于高炉炼铁、化学工业、冶炼、机械制造、民用清洁燃料等。焦炉煤气,又称焦炉气,是生产焦炭和焦油产品的同时所产生的一种可燃性气体,是炼焦工业的副产品。焦炉煤气是混合物,其产率和组成因炼焦用煤的质量和焦化过程条件不同而有所差别,一般每吨干煤可生产焦炉煤气300~350立方米(标准状态)。

3.焦炉煤气通常用于发电,还可以生产lng或甲醇,然而这些产品价格波动很大,经济性不佳。因此,人们正在寻求更高效利用焦炉煤气的途径。

4.乙醇汽油作为一种清洁燃料,可节省石油资源,减少汽车尾气对空气的污染,是可再生能源的发展重点。然而,现有燃料乙醇产量远远不能满足市场要求,具有较大缺口。如果能采用焦炉煤气生产燃料乙醇,则既可以满足市场需要,也有减少空气污染,具有很好的经济效益和社会效益。

5.目前,钢厂煤气等工业尾气被用来通过发酵来生产乙醇,然而,焦炉煤气的成分与这些气体差异很大,采用现有工艺无法使焦炉煤气发酵而生产乙醇。因此,如何利用焦炉煤气通过发酵来生产乙醇是目前急需解决的问题。

技术实现要素:

6.为了解决现有技术中存在的问题,本发明提出一种通过焦炉煤气发酵制备乙醇的方法和系统,可以对焦炉煤气进行有效利用。

7.为了达到上述目的,一方面,本发明提出一种通过焦炉煤气发酵制备乙醇的方法,包括:

8.对焦炉煤气进行预处理,获得净化的焦炉煤气;

9.将所述净化的焦炉煤气转化为合成气;

10.从所述合成气中分离出部分富余氢气,获得可发酵合成气;

11.将所述可发酵合成气通入生物发酵装置中进行发酵;

12.将发酵液分离为含菌体悬浮液和无菌体发酵液;

13.从所述无菌体发酵液中分离乙醇。

14.在一些实施方案中,所述预处理包括除焦油、脱氨、脱苯、脱硫脱酸和除尘。

15.在一些实施方案中,除焦油处理包括利用电捕焦油器除去其中的焦油。

16.在一些实施方案中,脱氨处理包括利用酸吸收其中的氨,所述酸优选为硫酸。

17.在一些实施方案中,脱苯处理包括利用焦油洗油吸收其中的苯和萘。

18.在一些实施方案中,脱硫脱酸处理包括利用碱溶液吸收其中的含硫成分,所述碱

溶液优选为na2co3溶液。

19.在一些实施方案中,脱硫脱酸处理进一步包括利用加压加氢工艺将有机硫转化为无机硫,然后将无机硫脱除。

20.在一些实施方案中,将所述净化的焦炉煤气转化为合成气的步骤包括将所述净化的焦炉煤气进行催化转化或非催化转化,以将其中的烃类化合物转化为氢气和一氧化碳。

21.在一些实施方案中,所述非催化转化在氧气和水蒸气存在下进行。

22.在一些实施方案中,从所述合成气中分离氢气的步骤利用变压吸附的方式进行。

23.在一些实施方案中,变压吸附中采用的吸附剂包括gl

‑

h2吸附剂、a

‑

as吸附剂、hxsi

‑

01吸附剂、hxbc

‑

15b吸附剂、hxbc

‑

15c吸附剂、hx5a

‑

98h吸附剂、hx5a

‑

12h吸附剂、hx

‑

co专用吸附剂中的至少一种或其任意组合。

24.在一些实施方案中,所述可发酵合成气中氢气与一氧化碳的摩尔比为0.5∶1

‑

3∶1,例如0.6∶1、0.7∶1、0.8∶1、0.9∶1、1.0∶1、1.1∶1、1.2∶1、1.3∶1、1.4∶1、1.5∶1、1.6∶1、1.7∶1、1.8∶1、1.9∶1、2.0∶1、2.1∶1、2.2∶1、2.3∶1、2.4∶1、2.5∶1、2.6∶1、2.7∶1、2.8∶1或2.9∶1。

25.在一些实施方案中,所述生物发酵装置中的菌株为产乙酸菌(acetogenic bacteria)。

26.在一些实施方案中,所述产乙酸菌选自凯伍产醋菌(acetogenium kivui)、潮湿厌氧醋菌(acetoanaerobium noterae)、伍氏醋酸杆菌(acetobacterium woodii)、alkalibaculum bacchi cp11(atcc baa

‑

1772)、blautia producta、甲基营养丁酸杆菌(butyribacterium methylotrophicum)、caldanaerobacter subterraneous、caldanaerobacter subterraneous pacificus、carboxydothermus hydrogenoformans、醋酸梭菌(clostridium aceticum)、丙酮丁醇梭菌(clostridium acetobutylicum)、丙酮丁醇梭菌(clostridium acetobutylicum)p262、clostridium autoethanogenum(德国dsmz保藏号dsm 19630)、clostridium autoethanogenum(德国dsmz保藏号dsm 10061)、clostridium autoethanogenum(德国dsmz保藏号dsm 23693)、clostridium autoethanogenum(德国dsmz保藏号dsm 24138)、clostridium carboxidivorans p7(atcc pta

‑

7827)、clostridium coskatii(atcc pta

‑

10522)、clostridium drakei、杨氏梭菌(clostridium ljungdahlii)petc(atcc 49587)、杨氏梭菌(clostridium ljungdahlii)eri2(atcc 55380)、杨氏梭菌(clostridium ljungdahlii)c

‑

01(atcc 55988)、杨氏梭菌(clostridium ljungdahlii)o

‑

52(atcc 55889)、clostridium magnum、巴氏梭菌(clostridium pasteurianum)(德国dsmz保藏号dsm 525)、clostridium ragsdali p11(atcc baa

‑

622)、clostridium scatologenes、热醋梭菌(clostridium thermoaceticum)、clostridium ultunense、库氏脱硫肠状菌(desulfotomaculum kuznetsovii)、粘液真杆菌(eubacterium limosum)、geobacter sulfurreducens、methanosarcina acetivorans、巴氏甲烷八叠球菌(methanosarcina barkeri)、热醋穆尔氏菌(moorella thermoacetica)、热自养穆尔氏菌(moorella thermoautotrophica)、oxobacter pfennigii、产生消化链球菌(peptostreptococcus productus)、产生瘤胃球菌(ruminococcus productus)、凯伍热厌氧菌(thermoanaerobacter kivui)或其任意组合。

27.在一些实施方案中,所述生物发酵装置包括发酵培养基,所述发酵培养基包括一种或多种b族维生素。

28.在一些实施方案中,通过过滤和/或离心将发酵液分离为含菌体悬浮液和无菌体发酵液。

29.在一些实施方案中,通过蒸馏或精馏从所述无菌体发酵液中分离乙醇。

30.在一些实施方案中,将部分含菌体悬浮液制备为富含蛋白质、多肽或氨基酸的产品。

31.另一方面,本发明还提出一种通过焦炉煤气发酵制备乙醇的系统,包括依次连接的预处理装置、合成气转化装置、脱氢装置、生物发酵装置、分离装置和乙醇精制装置,其中:

32.所述预处理装置用于对焦炉煤气进行预处理,获得净化的焦炉煤气;

33.所述合成气转化装置用于将所述净化的焦炉煤气转化为合成气;

34.所述脱氢装置用于从所述合成气中分离出部分富余氢气,获得可发酵合成气;

35.所述生物发酵装置利用所述可发酵合成气进行发酵以生产乙醇;

36.所述分离装置用于将发酵液分离为含菌体悬浮液和无菌体发酵液;

37.所述乙醇精制装置用于从所述无菌体发酵液中分离乙醇。

38.在一些实施方案中,所述预处理装置包括除焦油器、脱氨单元、脱苯单元、脱硫脱酸单元和除尘单元。

39.在一些实施方案中,所述除焦油器为电捕焦油器或机械式除焦油器。

40.在一些实施方案中,所述脱氨单元利用酸吸收其中的氨,所述酸优选为硫酸。

41.在一些实施方案中,所述脱苯单元利用焦油洗油吸收其中的苯和萘。

42.在一些实施方案中,所述脱硫脱酸单元利用碱溶液吸收其中的含硫成分,所述碱溶液优选为na2co3溶液。

43.在一些实施方案中,所述脱硫脱酸单元包括加压加氢装置和加压脱硫塔,所述加压加氢装置用于将有机硫转化为无机硫。

44.在一些实施方案中,所述脱氢装置为变压吸附装置。

45.在一些实施方案中,所述生物发酵装置为连续搅拌釜式反应器(continuous stirred tank reactor,cstr)。

46.在一些实施方案中,所述分离装置包括过滤装置、离心装置或其任意组合。

47.在一些实施方案中,所述过滤装置包括中空纤维过滤装置、螺旋缠绕过滤装置(spiral wound filtration device)、超滤装置、陶瓷过滤装置、错流过滤装置(crossflow filtration device)、尺寸排阻柱过滤装置、带有错流过滤器的过滤装置(filtration devices with cross flow filter)或其任意组合。

48.在一些实施方案中,所述分离装置包括第一菌体分离器和第二菌体分离器。

49.在一些实施方案中,所述第一菌体分离器用于从发酵液中回收富含乙醇的发酵液,将富含乙醇的发酵液进一步分离为含菌体悬浮液和无菌体发酵液,并将分离的含菌体悬浮液循环至生物发酵装置中,而将无菌体发酵液输送到乙醇精制装置。

50.在一些实施方案中,所述第二菌体分离器用于从发酵液中回收富含菌体的发酵液,将富含菌体的悬浮液进一步分离为含菌体悬浮液和无菌体发酵液,并将无菌体发酵液输送到乙醇精制装置。

51.在一些实施方案中,所述第二菌体分离器分离出的部分含菌体悬浮液循环至生物

发酵装置中。

52.在一些实施方案中,所述系统还包括裂解和脱水单元,用于将所述第二细胞分离器排出的含菌体悬浮液制备成富含蛋白质、多肽或氨基酸的产物。

53.在一些实施方案中,所述乙醇精制装置为蒸馏塔或精馏塔。

54.在一些实施方案中,所述乙醇精制装置将无菌体发酵液分离为乙醇和水,并将水循环至所述生物发酵装置中。

55.与现有技术相比,本发明的方法和系统具有以下有益效果:

56.本发明通过预处理、转化等步骤可以将焦炉煤气转化为可发酵合成气,其中特定比例的氢气和一氧化碳可以高效地转化为乙醇,氢气和一氧化碳的转化效率较高,且可以降低二氧化碳排放;

57.本发明的发酵液经分离为含菌体悬浮液和无菌体发酵液后,再从无菌体发酵液中蒸馏或精馏得到乙醇,富含菌体组分可经进一步处理制备富含蛋白质、多肽或氨基酸的物质,可以实现菌体的综合利用,相对于将发酵液直接蒸馏或精馏获得乙醇的现有工艺,可以避免菌体蛋白变性。

附图说明

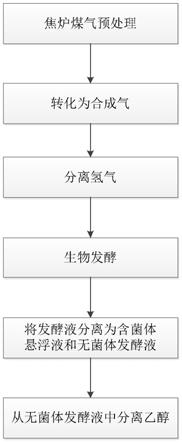

58.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

59.图1为本发明方法的流程示意图;

60.图2为本发明实施例中装置的结构示意图;

61.图3为本发明实施例中方法的流程图。

具体实施方式

62.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施方案,并参照附图,对本发明作进一步的详细说明。

63.在本发明的说明书中,提及“一个实施方案”时均意指在该实施方案中描述的具体特征、结构或者参数、步骤等至少包含在根据本发明的一个实施方案中。因而,在本发明的说明书中,若采用了诸如“根据本发明的一个实施方案”、“在一个实施方案中”等用语并不用于特指在同一个实施方案中,若采用了诸如“在另外的实施方案中”、“根据本发明的不同实施方案”、“根据本发明另外的实施方案”等用语,也并不用于特指提及的特征只能包含在特定的不同的实施方案中。本领域的技术人员应该理解,在本发明说明书的一个或者多个实施方案中公开的各具体特征、结构或者参数、步骤等可以以任何合适的方式组合。

64.如图1所示,本发明的通过焦炉煤气发酵制备乙醇的方法主要包括以下步骤:

65.对焦炉煤气进行预处理,获得净化的焦炉煤气;

66.将所述净化的焦炉煤气转化为合成气;

67.从所述合成气中分离出部分富余氢气,获得可发酵合成气;

68.将所述可发酵合成气通入生物发酵装置中进行发酵;

69.将发酵液分离为含菌体悬浮液和无菌体发酵液;

70.从所述无菌体发酵液中分离乙醇。

71.由于焦炉煤气中含有大量的杂质和有害物,在使用前需要根据焦炉煤气的组成以

及目标产品的要求进行净化处理。所述预处理包括除焦油、脱氨、脱苯、脱硫脱酸和除尘。

72.在一些实施方案中,除焦油可由电捕焦油器来完成。电捕焦油器可利用高压直流电场的作用从焦炉煤气中分离焦油雾滴和粉尘。电捕焦油器的工作电压可以为45

‑

60kv,工作温度可以为80

‑

110℃。在另外的实施方案中,还可以利用机械式除焦油器从焦炉煤气中分离焦油雾滴。经过除焦油处理后,焦炉煤气中焦油含量≤50mg/nm3。

73.在一些实施方案中,脱氨处理用硫酸作吸收剂,洗涤吸收焦炉煤气中的氨,生成硫铵并将其干燥制得硫铵产品。经过脱氨处理后,焦炉煤气中氨含量<30mg/nm3。

74.在一些实施方案中,脱苯处理中用焦油洗油来洗涤并吸收焦炉煤气中的苯和萘,使焦炉煤气中的苯含量降至2~5g/nm3,以净化煤气供后工序使用;吸收苯后的富油经管式炉加热,经脱苯塔脱苯制得轻苯、重苯、萘产品等。

75.在一些实施方案中,脱硫脱酸处理以na2co3为碱源,以pds(dinuclearcobaltphthalocyaninesulfonate)(常压)或ndc(nano

‑

desulfurizationcatalyst)(加压)为催化剂进行脱硫脱酸(主要为硫化氢),使焦炉煤气中的硫化氢含量降至20mg/nm3。还可以采用连续熔硫釜回收硫并生产副产品硫磺。

76.在优选的实施方案中,焦炉煤气还可以利用电除尘装置进行进一步的除尘处理。

77.经过上述预处理后,可获得净化的焦炉煤气。焦炉煤气组成会因炼焦用煤的质量和焦化过程条件不同而有所差别,通常氢气含量(以摩尔或体积计,下同)大于45%,一氧化碳含量为5

‑

15%。典型的焦炉煤气组成如表1所示。

78.表1焦炉煤气的组成%

79.组分h2ch4coco2c

n

h

m

n2o2v55

‑

6023

‑

275

‑

81.5

‑

3.02

‑

43

‑

70.3

‑

0.8

80.可见,焦炉煤气中含有相当比例的甲烷以及少量的其他烃类。合成气发酵制备乙醇时通常采用的菌株为产乙酸菌(acetogenicbacteria),而产乙酸菌无法利用甲烷和其他烃类进行发酵,因此需要将甲烷和其他烃类进一步经催化转化法或非催化转化法转化为氢气和一氧化碳。

81.在本发明的一些实施方案中,焦炉煤气中的甲烷和其他烃类经非催化转化法转化为氢气和一氧化碳。在该方法中,焦炉煤气中通入氧气和水蒸气进行非催化转化,温度可以为950

‑

1150℃,例如1000℃、1050℃或1100℃,压力可以为3

‑

4mpa,例如3.2mpa、3.5mpa或3.8mpa。非催化转化后,气体经废热锅炉回收热量,随后进入除氧设备,最后经冷却得到合成气。

82.在另外的实施方案中,焦炉煤气中的甲烷和其他烃类还可以经催化转化法转化为氢气和一氧化碳,其中催化剂可以为镍系催化剂,温度可以为850

‑

1100℃,例如900℃、950℃、1000℃或1050℃,压力可以为2

‑

3.5mpa,例如2.2mpa、2.5mpa、2.8mpa或3.0mpa。

83.经非催化转化或催化转化后,获得的合成气中氢气含量通常大于55%,一氧化碳含量为18

‑

25%。这种合成气中氢气比例过高,而作为碳源的一氧化碳比例过低,利用这种合成气发酵时,产乙酸菌的发酵效率比较低,因此需要进一步调节氢气与一氧化碳的比例,以更适于发酵。

84.在本发明的实施方案中,通过变压吸附(pressureswingadsorption,psa)的方式从合成气中分离部分氢气。

85.变压吸附的原理是:利用吸附剂对不同组分的吸附能力不同,可实现对含氢气源中杂质组分的优先吸附而使氢气得以提纯;利用吸附质在吸附剂上的吸附容量随吸附质的分压上升而增加,随吸附温度的上升而下降,可实现吸附剂在低温、高压下吸附而在高温、低压下解吸再生,从而构成吸附剂的吸附与再生循环,达到连续分离提纯氢气的目的。

86.工业psa制氢装置所用的吸附剂都是具有较大比表面积的固体颗粒,主要包括活性氧化铝类、活性炭类、硅胶类和分子筛类。不同的吸附剂由于有不同的孔隙大小分布、不同的比表面积和不同的表面性质,因而对混合气体中的各组分具有不同的吸附能力和吸附容量。本领域的普通技术人员可以根据焦炉煤气的不同选择合适的吸附剂。

87.在本发明的一些实施方案中,所用吸附剂包括如下至少一种吸附剂或其任意组合:

88.a.gl

‑

h2吸附剂/a

‑

as吸附剂

89.gl

‑

h2吸附剂/a

‑

as吸附剂属于活性氧化铝吸附剂,在大型psa氢提纯中的应用结果表明:此类吸附剂对h2o均有很高的吸附能力,同时再生非常容易,并且该吸附剂还具有很高的强度和稳定性,因而适合于装填在吸附塔的底部,用于脱除水分和保护上层吸附剂。

90.b.hxsi

‑

01吸附剂

91.hxsi

‑

01吸附剂是一种psa专用硅胶,属于一种高空隙率的无定型二氧化硅,化学特性为惰性,无毒、无腐蚀性。其中规格为φ3

‑

5球状的硅胶装填于吸附塔的中底部,用于改善气流分布、脱除水、部分二氧化碳等。

92.c.hxbc

‑

15b吸附剂/hxbc

‑

15c吸附剂

93.hxbc

‑

15b吸附剂/hxbc

‑

15c吸附剂是以煤为原料,经特别的化学和热处理得到的孔隙特别发达的专用活性炭,属于耐水型无极性吸附剂,对原料气中几乎所有的有机化合物都有良好的亲和力。本本发明实施方案中所用活性炭规格为φ1.5

‑

2条状,装填于吸附塔中部,主要用于脱除烃类组分、甲烷及部分氮气。

94.d.hx5a

‑

98h吸附剂/hx5a

‑

12h吸附剂

95.hx5a

‑

98h吸附剂/hx5a

‑

12h吸附剂属于分子筛,为一种具有立方体骨架结构的硅铝酸盐,本发明实施方案中分子筛的型号为5a,规格为φ2

‑

3球状,无毒,无腐蚀性。5a分子筛不仅有着较大的比表面积,而且有着非常均匀的空隙分布,其有效孔径为0.5nm。5a分子筛是一种吸附量较高且吸附选择性极佳的优良吸附剂,装填于吸附塔的中上部,用于脱除甲烷和氮气,保证最终的产品纯度。

96.e.hx

‑

co专用吸附剂

97.hx

‑

co专用吸附剂是一种通过在分子筛载体上加入贵金属的吸附剂,对co有特别的选择性和吸附精度,装填于吸附塔上部,用于控制产品气中的co含量,从而大大提高co的分离效果。

98.工业吸附分离流程的主要工序包括:

99.吸附工序

‑‑

在常温、高压下吸附杂质,得到产品。

100.减压工序

‑‑

通过一次或多次的均压降压(简称均降)过程,将床层死空间中的氢气回收。

101.顺放工序

‑‑

通过顺向减压过程获得吸附剂再生气源。

102.逆放工序

‑‑

逆着吸附方向减压使吸附剂获得部分再生

103.冲洗(抽真空)工序

‑

用产品氢冲洗(或抽真空)降低杂质分压,使吸附剂完成最终的再生。

104.升压工序

‑‑

通过一次或多次的均压升压(简称均升)和产品气升压过程使吸附塔压力升至吸附压力,为下一次吸附作好准备。

105.在一些实施方案中,获得的纯化的氢气(纯度可达99.9%)可以供给加氢站或氢燃料电池生产商,还可以用于生产合成氨,或者一部分氢气可通入生物发酵装置中以调节其中氢气与一氧化碳的比例,以减少发酵过程中的co2排放。

106.经过变压吸附处理后,获得的可发酵合成气中氢气和一氧化碳的含量通常均大于35%。在一些实施方案中,可发酵合成气中氢气与一氧化碳的摩尔比(或体积比)为0.5∶1

‑

3∶1,例如0.6∶1、0.7∶1、0.8∶1、0.9∶1、1.0∶1、1.1∶1、1.2∶1、1.3∶1、1.4∶1、1.5∶1、1.6∶1、1.7∶1、1.8∶1、1.9∶1、2.0∶1、2.1∶1、2.2∶1、2.3∶1、2.4∶1、2.5∶1、2.6∶1、2.7∶1、2.8∶1或2.9∶1,优选为1∶1

‑

2.5∶1,更优选为1.5∶1

‑

2∶1。

107.在发酵步骤中,可发酵合成气被通入生物发酵装置中进行发酵,生物发酵装置中含有产乙酸菌和发酵培养基。通过发酵,发酵培养基和可发酵合成气被转化为乙醇。

108.在本发明的实施方案中,产乙酸菌是一种厌氧细菌,可选自凯伍产醋菌(acetogenium kivui)、潮湿厌氧醋菌(acetoanaerobium noterae)、伍氏醋酸杆菌(acetobacterium woodii)、alkalibaculum bacchi cp11(atcc baa

‑

1772)、blautia producta、甲基营养丁酸杆菌(butyribacterium methylotrophicum)、caldanaerobacter subterraneous、caldanaerobacter subterraneous pacificus、carboxydothermus hydrogenoformans、醋酸梭菌(clostridium aceticum)、丙酮丁醇梭菌(clostridium acetobutylicum)、丙酮丁醇梭菌(clostridium acetobutylicum)p262、clostridium autoethanogenum(德国dsmz保藏号dsm 19630)、clostridium autoethanogenum(德国dsmz保藏号dsm 10061)、clostridium autoethanogenum(德国dsmz保藏号dsm 23693)、clostridium autoethanogenum(德国dsmz保藏号dsm 24138)、clostridium carboxidivorans p7(atcc pta

‑

7827)、clostridium coskatii(atcc pta

‑

10522)、clostridium drakei、杨氏梭菌(clostridium ljungdahlii)petc(atcc 49587)、杨氏梭菌(clostridium ljungdahlii)eri2(atcc 55380)、杨氏梭菌(clostridium ljungdahlii)c

‑

01(atcc 55988)、杨氏梭菌(clostridium ljungdahlii)o

‑

52(atcc 55889)、clostridium magnum、巴氏梭菌(clostridium pasteurianum)(德国dsmz保藏号dsm 525)、clostridium ragsdali p11(atcc baa

‑

622)、clostridium scatologenes、热醋梭菌(clostridium thermoaceticum)、clostridium ultunense、库氏脱硫肠状菌(desulfotomaculum kuznetsovii)、粘液真杆菌(eubacterium limosum)、geobacter sulfurreducens、methanosarcina acetivorans、巴氏甲烷八叠球菌(methanosarcina barkeri)、热醋穆尔氏菌(moorella thermoacetica)、热自养穆尔氏菌(moorella thermoautotrophica)、oxobacter pfennigii、产生消化链球菌(peptostreptococcus productus)、产生瘤胃球菌(ruminococcus productus)、凯伍热厌氧菌(thermoanaerobacter kivui)或其任意组合。

109.在本发明的实施方案中,所用的发酵培养基包括常规的细菌生长培养基,其含有足以允许所选厌氧细菌生长的维生素、盐和矿物质。维生素以维生素混合物形式包含在发酵培养基中。

110.通过分离发酵获得的发酵液可以分别得到含菌体悬浮液和无菌体发酵液。在本发明的一些实施方案中,可以从生物发酵装置底部引出富含菌体的发酵液,经浓缩得到含菌体悬浮液和无菌体发酵液。无菌体发酵液中含有乙醇,可将其蒸馏(或精馏)得到乙醇。含菌体悬浮液中的菌体可通过进一步的裂解和脱水等处理来制备富含蛋白、多肽或氨基酸的副产物,可以用作饲料、培养基添加剂等。在一些实施方案中,部分含菌体悬浮液还可循环至生物发酵装置中,以补充发酵所需的细菌。

111.在本发明的一些实施方案中,可以从生物发酵装置上部引出富含乙醇的发酵液,并进一步分离得到含菌体悬浮液和和无菌体发酵液。无菌体发酵液可进一步通过蒸馏(或精馏)得到乙醇。含菌体悬浮液可循环至生物发酵装置中,以补充发酵所需的细菌。

112.在本发明的一些实施方案中,可以通过蒸馏或精馏从无菌体发酵液中获得乙醇产品(通常会含有少量水分,根据需要可进一步利用分子筛等脱水以生产无水乙醇),塔底的水以及其他成分(例如乙酸等)可循环至生物发酵装置中,以补充发酵所需的水分。

113.如图2所示,本发明的通过焦炉煤气发酵制备乙醇的系统包括依次连接的预处理装置101、合成气转化装置102、脱氢装置103、生物发酵装置110、分离装置和乙醇精制装置150。

114.预处理装置101用于对焦炉煤气进行预处理,获得净化的焦炉煤气。根据焦炉煤气的组成以及目标产品的要求,预处理装置101可包括除焦油器、脱氨单元、脱苯单元、脱硫脱酸单元和除尘单元。在一些实施方案中,除焦油器可以为电捕焦油器或机械式除焦油器,优选为电捕焦油。焦炉煤气经进气水封进入电捕焦油器,在此利用静电脱除焦炉煤气中夹带的焦油雾滴和粉尘,净化煤气,分离的焦油液经出口水封槽排入生化处理装置。

115.脱氨单元主要包括焦炉煤气洗涤装置,用硫酸作吸收剂,洗涤吸收焦炉煤气中的氨。在优选的实施方案中,脱氨单元还包括硫铵结晶提取装置和硫铵分离及干燥装置,用于制备硫铵产品。在一些实施方案中,硫铵结晶利用离心机分离,并利用沸腾干燥器干燥制得硫铵产品。

116.脱苯单元主要包括洗苯塔、加热装置和脱苯塔。焦炉煤气首先冷却到洗苯所需温度(25~27℃),并除去焦炉煤气中的部分萘;焦炉煤气在洗苯塔内与焦油洗油逆流接触,洗油吸收苯后的富油经管式炉加热送往脱苯塔脱苯,用过热蒸汽蒸馏制得轻、重苯产品送入各自贮槽,脱苯后的贫油返回洗苯塔循环使用。

117.脱硫脱酸单元主要包括脱硫塔。焦炉煤气进入脱硫塔后,与塔顶喷淋而下的脱硫液逆流接触洗涤,吸收了硫化氢的脱硫液(富液)自脱硫塔底进入富液槽,经充分反应后自流入强制鼓风再生槽,与罗茨风机鼓入的空气进行强氧化反应,在再生槽顶部浮选出硫泡沫溢流入硫泡沫槽,底部经再生脱除单质硫的脱硫液(贫液)返回脱硫塔循环使用。在一些实施方案中,脱酸单元还包括连续熔硫釜,用于回收硫并生产副产品硫磺。

118.在一些实施方案中,脱硫液包含na2co3等碱源,可以脱除焦炉煤气中的含硫和酸性成分(主要为硫化氢)。

119.在一些实施方案中,焦炉煤气进行加压加氢工艺将有机硫转化为无机硫后进入加压脱硫塔,加压脱硫富液采用自吸式喷射氧化再生工艺,浮选出的硫泡沫进入常压系统硫泡沫槽。

120.在优选的实施方案中,预处理装置还可以进一步包含电除尘装置。

121.合成气转化装置102用于将净化后的焦炉煤气转化为合成气。合成气转化装置102可以为催化转化装置或者非催化转化装置。

122.脱氢装置103用于从合成气中分离出部分富余氢气,获得可发酵合成气。在一些实施方案中,脱氢装置103为变压吸附装置。

123.含氢气和一氧化碳的可发酵合成气104被连续地提供给生物发酵装置110。发酵培养基105也被提供给生物发酵装置110。生物发酵装置110利用可发酵合成气104进行发酵以生产乙醇。发酵过程中产生的发酵尾气114可以从生物发酵装置110中排出。生物发酵装置110中含有如前所述的产乙酸菌和培养基。在一些实施方案中,生物发酵装置110为连续搅拌釜式反应器(continuous stirred tank reactor,cstr)。

124.分离装置用于将发酵液分离为含菌体悬浮液和无菌体发酵液。乙醇精制装置用于从无菌体发酵液中分离乙醇。分离装置可以选自过滤装置、离心装置或其任意组合,过滤装置可以为例如中空纤维过滤装置、螺旋缠绕过滤装置(spiral wound filtration device)、超滤装置、陶瓷过滤装置、错流过滤装置(crossflow filtration device)、尺寸排阻柱过滤装置、带有错流过滤器的过滤装置(filtration devices with cross flow filter)或其任意组合。

125.在一些实施方案中,分离装置包括第一菌体分离器120和第二菌体分离器130。第一菌体分离器120也称为乙醇回收单元,用于从发酵液中回收富含乙醇的发酵液112,并将富含乙醇的发酵液112进一步分离为含菌体悬浮液124和无菌体发酵液122,并将分离的含菌体悬浮液124循环至生物发酵装置110中,而将无菌体发酵液122输送到乙醇精制装置150。第二菌体分离器130也称为菌体浓缩单元,用于从发酵液中回收富含菌体的发酵液116,以免生物发酵装置110中的菌体密度过高,并将富含菌体的发酵液进一步分离为含菌体悬浮液136和无菌体发酵液132,并将无菌体发酵液132输送到乙醇精制装置150。

126.在一些实施方案中,该系统还包括裂解和脱水单元175,用于将第二菌体分离器130排出的含菌体悬浮液136制备成富含蛋白质的产物176。

127.在一些实施方案中,第二菌体分离器130分离出的部分含菌体悬浮液134还可以循环至生物发酵装置110中,以将生物发酵装置110中的菌体密度维持在合理的范围内。

128.乙醇精制装置150可以将无菌体发酵液分离为乙醇152和水154,并将水154循环至生物发酵装置110中。在一些实施方案中,乙醇精制装置150可以包括蒸馏塔或精馏塔。蒸馏塔或精馏塔可以是本领域已知的任何蒸馏塔或精馏塔。蒸馏塔或精馏塔通常会产生乙醇

‑

水共沸物,然后使用分子筛等进一步加工以生产无水乙醇。

129.图3是本发明实施例的流程图,焦炭装置的余量焦炉煤气(按照体积百分比,主要成分组成为:h2 56%,ch4 25%,co 8%,co2 2%,n2 6%)经冷凝、除焦油(通过电捕方式)、脱氨(通过利用硫酸吸附的方式)、脱苯(利用焦油洗油吸收其中的苯和萘)、脱硫脱酸(利用na2co3溶液吸收其中的含硫成分)、除尘(通过电除尘方式)和冷凝预处理后产生净化焦炉煤气,净化焦炉煤气在氧气和水蒸气存在下进行转化,气体经废热锅炉进行余热回收后除氧,最后经冷却得到合成气。合成气中含有大量的氢气,经psa装置(含有吸附剂a.gl

‑

h2吸附剂/a

‑

as吸附剂,b.hxsi

‑

01吸附剂;c.hxbc

‑

15b吸附剂/hxbc

‑

15c吸附剂;d.hx5a

‑

98h吸附剂/hx5a

‑

12h吸附剂;e.hx

‑

co专用吸附剂)分离得到多余的氢气,以及浓缩解吸气(可发酵合成气),浓缩解吸气符合生物发酵制乙醇装置的要求,分离出来的氢气可以用于

合成氨。生物发酵装置中包含杨氏梭菌杨氏梭菌(clostridium ljungdahlii)c

‑

01(atcc 55988)和发酵培养基。该生物发酵装置可生产燃料乙醇以及菌体蛋白副产物。

130.在以下的实施例中,通过改变生物发酵装置的入口气体(可发酵合成气)组分研究了h2与co的摩尔比对单位气体体积的乙醇产量、氢转化效率和固碳效率的影响。固碳效率是入口气体中碳原子被同化为细胞物质或乙醇等产物的百分比,氢转化效率是入口气体中氢原子被同化为细胞物质或乙醇等产物的百分比,计算公式如下:

131.固碳效率=(入口气体中碳原子数

‑

出口气体中碳原子数)/入口气体中碳原子数

×

100%;

132.氢转化效率=(入口气体中氢原子数

‑

出口气体中氢原子数)/入口气体中氢原子数

×

100%。

133.对比例1

134.如表2所示,入口气体中的h2与co的摩尔比高达8.4:1,虽然固碳效率达到55%以上,但是氢转化效率低于10%。由于其中co的比例很低,发酵效率也比较低。将该实施例中单位气体体积的乙醇产量作为基准来计算其他实施例中单位气体体积的乙醇产量。

135.表2

[0136][0137]

实施例1

[0138]

如表3所示,入口气体中的h2与co的摩尔比为1∶1,氢转化效率达到45%以上,同时固碳效率也在50%以上。单位气体体积的乙醇产量为对比例1的4.3倍,且出口气体中co2的比例为41.94%。单位气体体积的乙醇产量及co2排放均比较理想。

[0139]

表3

[0140][0141]

实施例2

[0142]

如表4所示,入口气体中的h2与co的摩尔比为1.73,氢转化效率达到30%以上,同

时固碳效率也在50%以上。单位气体体积的乙醇产量为对比例1的3.38倍,且出口气体中co2的比例仅为24.6%。单位气体体积的乙醇产量及co2排放均比较理想。

[0143]

表4

[0144][0145]

在另外的实施例中,本发明还研究了h2与co的摩尔比与co2排放之间的关系,在这些实施例中,使用气相色谱法测量生物发酵装置的发酵尾气中的co2排放量。还可以使用任何其它已知方法来确定co2排放。结果表明,通过增加可发酵合成气的h2/co摩尔比,可以有效减少co2排放。h2与co的摩尔比与减少co2排放的关系如表5所示,其中co2排放降低比例以不含氢气时(即h2与co的摩尔比为0)的co2排放为基准计算。

[0146]

表5

[0147]

h2与co的摩尔比co2排放降低比例000.5417.41.821

[0148]

如对比例1所述,当co的比例过低时,发酵效率也比较低,经济性较差。综合发酵效率和co2排放考虑,发明人发现h2与co的摩尔比在0.5∶1

‑

3∶1时比较合适的,且优选为1∶1

‑

2.5∶1,更优选为1.5∶1

‑

2∶1。

[0149]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。