1.本发明涉及加工装置。

背景技术:

2.以往,在多关节机器人的手臂前端部,具备对树脂成型品进行加工的加工器具,进行如下操作:基于由直接教导、或利用cad数据的路径自动生成系统等所设定的路径信息,利用多关节机器人将加工器具引导到加工位置,由此,对树脂成型品进行加工(例如,参照专利文献1)。

3.现有技术文献专利文献专利文献1:日本特开2008

‑

273212号公报。

技术实现要素:

4.发明要解决的课题然而,在树脂成型品的加工中,作为加工对象的树脂成型品的尺寸的偏差很大,因此,由直接教导或路径自动生成系统所设定的路径信息未必是正确的路径。

5.因此,在利用现有技术的情况下,需要教导位置的修正作业,但是,由此,实质的加工时间会变长。

6.本发明的目的在于,提供一种不需要针对多关节机器人的教导作业等的加工装置。

7.用于解决课题的方案作为用于达成上述目的的方式,举出了一种加工装置,其中,具备:多关节机器人,在手臂前端部安装有加工器具和形状测定部;工件设置位置识别部,在工件被工件定位部定位的工件设置状态下,使所述手臂前端部位移到规定位置测定点,测定所述工件的形状,由此,识别所述工件的设置位置;加工实施点信息生成部,基于由所述工件设置位置识别部识别出的所述工件的设置位置、以及对所述工件中的规定加工的对象部分的位置进行示出的加工对象部分信息,来生成示出加工实施点的加工实施点信息,所述加工实施点是用于在所述工件设置状态下利用所述加工器具对所述工件实施所述规定加工的所述手臂前端部的位移点;以及工件加工控制部,基于所述加工实施点信息使所述手臂前端部位移到所述加工实施点,利用所述加工器具对所述工件实施所述规定加工。

8.在上述加工装置中,可以采用如下的结构:所述规定加工是对所述工件的一部分进行加工的部分加工,具备加工对象部分信息生成部,所述加工对象部分信息生成部利用所述形状测定部对所述工件的形状进行测定,由此,识别所述工件中的加工部分的位置,基于该加工部分的位置来生成所述加工对象部分信息。

9.在上述加工装置中,可以采用如下的结构:所述形状测定部针对规定方向的测定区域内的多个距离测定点来测定所述形状测定部与测定对象的距离,所述加工对象部分信

息生成部根据针对所述工件利用所述形状测定部测定的所述多个距离测定点处的距离测定值,计算所述规定方向上的所述工件的多处的长度测定值的组数据,而计算所述测定区域内的所述规定方向的所述工件的多个长度测定值,基于多个所述长度测定值的变化来识别所述工件中的所述加工部分的位置。

10.在上述加工装置中,可以采用如下的结构:所述加工实施点信息生成部基于多个所述长度测定值的变化来提取所述加工部分的端点,由此,识别所述工件中的所述加工部分的位置。

11.在上述加工装置中,可以采用如下的结构:所述加工实施点信息生成部针对多个所述长度测定值,进行利用移动平均的平滑化,基于进行了该平滑化的所述长度测定值的一阶微分值来决定所述加工部分的位置的搜索范围,在所述搜索范围内,搜索进行了所述平滑化的所述长度测定值的二阶微分值的峰值点,由此,提取所述加工部分的端点。

12.在上述加工装置中,可以采用如下的结构:所述部分加工是除去所述工件的一部分的除去加工。

13.在上述加工装置中,可以采用如下的结构:所述工件是树脂成型构件,所述加工器具是切削工具,所述切削工具具有:与所述树脂成型构件的毛刺的根部对应的切削刀片部、以及与所述树脂成型构件的仿形面部对应的不构成切削刀片的仿形部,所述切削工具经由加力机构而安装于所述手臂前端部,所述加力机构以规定压力将所述仿形部推碰到所述树脂成型构件的仿形面部。

14.在上述加工装置中,可以采用如下的结构:所述加工对象部分信息生成部在测定所述工件的形状时,识别所述仿形面部相对于规定基准面的倾斜,具备工件加工控制部,所述工件加工控制部配合所述仿形面部的倾斜来控制实施去毛刺加工时的所述切削工具的姿势。

15.发明效果根据上述方式的加工装置,由加工实施点信息生成部基于工件的设置位置和加工对象部分信息来生成用于对工件实施规定加工的加工实施点信息。因此,能够使得不需要对多关节机器人教导工件的加工对象部分的位置的作业。

附图说明

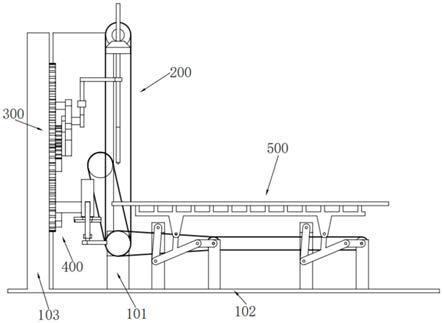

16.图1是加工装置的整体结构的说明图。

17.图2是多关节机器人的手臂前端部的说明图。

18.图3是切割刀片安装部分的平面图。

19.图4是去毛刺动作时的切割刀片的安装部分的放大立体图。

20.图5是运算装置的结构图。

21.图6是去毛刺加工的从规划至实施为止的一连串处理的流程图。

22.图7是对工件的设置位置进行识别的处理的说明图。

23.图8是基于工件的设置位置和加工对象部分信息来设定加工实施点的处理的说明图。

24.图9是识别工件的毛刺产生处并生成加工对象部分信息的处理的流程图。

25.图10是利用激光传感器来测定工件高度的分布的处理的说明图。

26.图11是工件高度的测定值组的平滑化处理的说明图。

27.图12是施行了平滑化处理的工件高度的测定值组以及一阶微分值和二阶微分值的说明图。

28.图13是以一阶微分值和二阶微分值的平均值为基准的值较小的测定值的除去处理的说明图。

29.图14是毛刺的端点的提取处理的说明图。

30.图15是针对各距离测定点而设定的加工对象点的说明图。

31.图16是根据加工对象点来生成加工对象部分信息的处理的说明图。

32.图17是配合仿形面部的倾斜来控制切削工具的姿势的方式的说明图。

33.图18是针对具有直角仿形部的端铣刀而配合仿形面部的倾斜来控制姿势的方式的说明图。

34.图19是针对具有平行仿形部的端铣刀而配合仿形面部的倾斜来控制姿势的方式的说明图。

35.图20是经由浮动机构将端铣刀装配于多关节机器人的手臂前端部的结构的说明图。

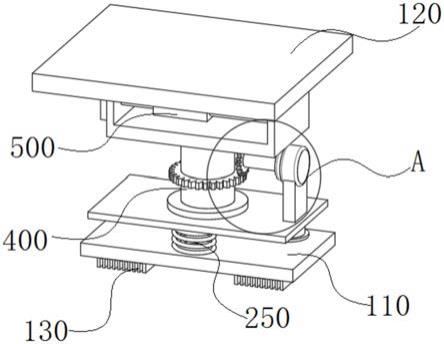

具体实施方式

36.参照图1~图19来说明本发明的实施方式的一个例子。

37.[1.加工装置的结构]参照图1~图4来说明本实施方式中的加工装置1的结构。图1是加工装置1的整体结构的说明图。加工装置1具备6轴垂直类型的多关节机器人3、对多关节机器人3的工作进行控制的机器人控制器90、固定于架台50的工件接受部51、和通过后述的处理来执行多关节机器人3的加工实施点的设定等的运算装置100。

38.作为加工装置1的加工对象的工件20被导引部51a等限制并载置于工件接受部51。由此,载置于工件接受部51的工件20被定位在多关节机器人3的可动范围内的规定位置。工件接受部51相当于本发明的工件定位部。在本实施方式中,工件20是树脂成型品,作为针对工件20的规定加工,实施了作为工件20的部分加工的去毛刺加工。

39.运算装置100例如是个人计算机,与激光传感器30和机器人控制器90可通信地连接。再有,也可以采用将机器人控制器90和运算装置100统合为1个控制单元的结构。如图10所示,激光传感器30在规定方向(在图10中,x方向)的一定宽度sw内针对多个测定点来测定与测定对象物(在此,工件20)的距离。激光传感器30相当于本发明的形状测定部。

40.激光传感器30被设置在多关节机器人3的6轴关节3a~3f之中的、前端的关节3f的手臂前端部3g。此外,切割刀片10装配于手臂前端部3g。切割刀片10相当于本发明的加工器具。

41.图2是手臂前端部3g的放大说明图。如图2所示,在手臂前端部3g,安装了带空气驱动的滑动桌台4,在滑动桌台4设置了滑动部5。该滑动部5被构成为其位置取决于向设置在手臂前端部3g两侧的空气供应口(未图示)施加的空气压力的平衡而在箭头a方向上移动自由、即相对于工件20成为浮动状态的浮动机构。

42.向设置在手臂前端部3g两侧的各空气供应口施加的压力能够以取得两者的平衡

的方式来独立控制,在起因于工具姿势而工具重量成为负载时,为了消除该工具重量,能够根据工具姿势来自动调整向各空气供应口施加的压力。在相对于工件20为浮动状态的滑动部5安装了超声波振动子保持件6,在该超声波振动子保持件6安装了超声波振动子7。

43.图3是切割刀片安装部分的平面图。如图3所示,在超声波振动子7的前端,固定了作为切削工具的切割刀片10。如图3所示,该切割刀片10与超声波振动子7的振动对应地在与切割刀片10的进给方向(箭头b方向)基本正交的方向(箭头c方向)上进行超声波振动。超声波单元(未图示)连接到超声波振动子7,其由该超声波单元驱动。

44.图4是去毛刺动作时的切割刀片10的安装部分的放大立体图。切割刀片10具有前端面10f和后端面10r,如图4所示,抵接于毛刺22的基部(根部),所述毛刺22形成在作为被加工物的树脂成型品20(例如,护理床部件、复印机部件、工具箱、隔热树脂箱、机动车用空气扰流板、机动车用遮阳板、机动车用中柱、机动车用内饰座椅等)的分割线21。在该情况下,适当设定前端面10f的后退角φ,而设定为约10

゜

左右。

45.在本实施方式中,切割刀片10具备:与毛刺22的根部对应的例如宽度几mm左右的切削刀片部10a、与工件20的各面部23a、23b对应的不构成切削刀片的曲面状的仿形部10b、以及切割刀片主体部10c。在该情况下,切削刀片部10a的宽度w一般是0.6~1mm左右,但是,能够根据在被加工物中形成的毛刺的形状等而适当变更。

46.由滑动桌台4和滑动部5构成本发明的加力机构,通过该加力机构,切割刀片10向工件20加力,在该状态下,切削刀片部10a抵接于毛刺22的根部,并且,仿形部10b抵接于工件20的面部。由此,在对形状容易变得不稳定的树脂成型构件的工件20的毛刺22进行切除的情况下,能够在切割刀片10不会过度侵入工件20的情况下,抑制刀片的折断等问题的发生。

47.[2.运算装置的结构]参照图5来说明运算装置100的结构。运算装置100是由处理器110、存储器120、未图示的接口电路等构成的计算机单元。运算装置100在与机器人控制器90之间进行各种数据的收发。此外,运算装置100控制由激光传感器30对测定的执行定时,接收从激光传感器30输出的测定数据。

48.在存储器120中保存加工装置1的控制程序121、工件形状信息122、概略位置测定点信息123、加工对象部分信息124和加工实施点信息125。在工件形状信息122中包含工件20的规定形状的数据(cad数据或实测数据)。在概略位置测定点信息123中包含概略位置测定点的数据,其是用于对在工件接受部51中设置的工件20的大致位置进行识别的手臂前端部3g的位置。概略位置测定点的数据是多关节机器人3的三维坐标系(以下,称为机器人坐标系)中的坐标值的数据。

49.在加工对象部分信息124中包含工件20中的去毛刺加工的对象部分(加工部分)的位置的数据。在加工实施点信息125中包含加工实施点的数据,其是在工件接受部51中设置了工件20的状态(工件设置状态)下通过切割刀片10进行去毛刺加工时的手臂前端部3g的位置。加工实施点的数据是机器人坐标系中的坐标值。

50.处理器110读入并执行在存储器120中保存的控制程序121,由此,作为工件形状信息取得部111、概略位置测定点信息取得部112、加工对象部分信息生成部113、工件设置位置识别部114、加工实施点信息生成部115和工件加工控制部116发挥作用。

51.工件形状信息取得部111例如读入在记录介质200中保存的工件形状信息122,并保存在存储器120中。概略位置测定点信息取得部112例如读入在记录介质200中保存的概略位置测定点信息123,并保存在存储器120中。针对工件形状信息122和概略位置测定点信息123的细节进行后述。

52.加工对象部分信息生成部113识别工件20中的去毛刺的对象部分即加工对象部分的位置,生成加工对象部分信息124。针对加工对象部分信息124的生成处理的细节进行后述。工件设置位置识别部114利用激光传感器30来测定并识别在工件接受部51中设置的工件20的位置。

53.加工实施点信息生成部115基于工件形状信息122、由工件设置位置识别部114识别出的工件20的设置位置和加工对象部分信息124,来识别在工件接受部51中设置的工件20中的加工对象部分的位置。然后,加工实施点信息生成部115设定加工实施点并生成包含加工实施点的数据的各实施点信息,所述加工实施点是与进行去毛刺加工时的切割刀片10位置对应的多关节机器人3的坐标点。

54.工件加工控制部116将加工实施点信息125发送到机器人控制器90,使多关节机器人3的手臂前端部3g位移到加工实施点,由此,执行针对工件20的去毛刺加工。

55.[3.去毛刺加工的处理]依照图6所示的流程图来说明去毛刺加工的从规划至实施为止的一连串处理。

56.在图6的步骤s1,工件形状信息取得部111从记录介质200读入工件形状信息122,并保存在存储器120中。在接下来的步骤s2,概略位置测定点信息取得部112取得概略位置测定点信息123,所述概略位置测定点信息123包含概略位置测定点pr1、pr2、pr3、pr4的位置(多关节机器人3的三维坐标值)的数据,其是用于对在工件接受部51中设置的工件20的大致位置进行测定的激光传感器30的位置,如图7的j1所示。概略位置测定点根据工件接受部51中的工件20的设置位置(定位位置)而设定为工件20的端部变为激光传感器30的测定范围内的位置。再有,也可以将概略位置测定点设定为3点以下或5点以上。

57.在接下来的步骤s3,加工对象部分信息生成部113生成加工对象部分信息124,并保存在存储器120中。加工对象部分信息124是示出了根据基准坐标系(cad坐标系等)cx、cy、cz的、工件20的规定形状130中的加工对象部分132(毛刺的产生部分)的位置的信息,如图8所示。针对加工对象部分信息124的生成处理的细节进行后述。

58.接下来的步骤s4~步骤s7是由工件设置位置识别部114进行的处理。在步骤s4,工件设置位置识别部114使多关节机器人3的手臂前端部3g位移到概略位置测定点pr1、pr2、pr3、pr4,在各点处进行利用激光传感器30的距离测定。

59.在接下来的步骤s5,工件设置位置识别部114根据概略位置测定点pr1、pr2、pr3、pr4处的距离的测定值的变化,来识别工件20的端部,从而识别工件20的大致设置位置。然后,工件设置位置识别部114基于工件形状信息122,在作为工件20的轮廓的设想位置的路径rf(如图7中j2所示)上,设定用于详细地测定工件20的轮廓位置的多个详细位置测定点。

60.在接下来的步骤s6,工件设置位置识别部114一边使多关节机器人3的手臂前端部3g沿着路径rf移动,一边在多个详细位置测定点处进行利用激光传感器30的测定。在步骤s7,工件设置位置识别部114基于多个详细位置测定点处的测定值来识别工件20的位置(轮廓的位置)。

61.在接下来的步骤s8,加工实施点信息生成部115基于由工件设置位置识别部114识别出的、机器人坐标系x、y、z中的工件20的位置、以及加工对象部分信息124,来识别机器人坐标系x、y、z中的作为加工实施部分的毛刺22的位置,如图8所示。

62.即,加工实施点信息生成部115基于基准坐标系cx、cy、cz中的工件20的规定形状130的位置与机器人坐标系x、y、z中的工件20的位置的不同,将规定形状130中的加工对象部分132的位置变换为机器人坐标系x、y、z中的对应位置,将工件20中的加工对象部分22(毛刺)的位置识别为加工实施点。

63.这样,利用步骤s1~步骤s9的处理,生成加工实施点信息125,由此,能够使得不需要由作业者进行的工件20的加工对象部分22的教导作业。

64.在接下来的步骤s9,加工实施点信息生成部115将示出所识别的加工实施点的加工实施点信息125发送到机器人控制器90。在接下来的步骤s10,工件加工控制部116将对基于加工实施点信息的去毛刺加工的实施进行指示的命令数据发送到机器人控制器90,执行针对工件20的去毛刺加工。

65.[4.加工对象部分信息的生成处理]依照图9所示的流程图,一边参照图10~图16,一边说明由加工对象部分信息生成部113对加工对象部分信息124的生成处理。加工对象部分信息生成部113针对根据工件20的轮廓位置而设定的多个距离测定点中的每一个,执行步骤s30~步骤s36的处理。

66.在步骤s30,加工对象部分信息生成部113一边使多关节机器人3的手臂前端部3g沿着测定路径rf移动,一边在距离测定点处利用激光传感器30测定到工件20为止的z方向的距离,如图10所示。在接下来的步骤s31,加工对象部分信息生成部113将x方向的测定值的组数据变换为从工件接受部51起的高度z,计算高度测定值z的x方向的组数据。高度z相当于工件20的z方向的长度,高度测定值相当于本发明的长度测定值。

67.在接下来的步骤s32,加工对象部分信息生成部113针对高度测定值的组数据,实施利用移动平均的平滑化。在此,在图11中,将纵轴设定为高度z并将横轴设定为x方向的位置来示出了高度测定值的组数据ms、以及实施了利用移动平均的平滑化的组数据mf。通过进行平滑化,能够除去激光传感器30的测定值的噪声分量。图11中的x

p

是高度的测定值z最大的最大值坐标。

68.在接下来的步骤s33,加工对象部分信息生成部113针对平滑化的高度测定值的组数据mf,计算一阶微分值和二阶微分值。在此,在图12中,将纵轴设定为高度z并将横轴设定为x方向的位置来示出了平滑化的组数据mf、一阶微分值mfd1和二阶微分值mfd2。

69.在接下来的步骤s34,加工对象部分信息生成部113基于一阶微分值的组数据mfd1,设定毛刺的搜索范围。即,加工对象部分信息生成部113计算一阶微分值的组数据mfd1的平均值,并计算各一阶微分值的绝对值相对于该平均值的绝对值的比例,从而计算将该比例为第一阈值以下的一阶微分值置换为零的组数据mfd1_g,如图13所示。

70.然后,加工对象部分信息生成部113搜索以最大值坐标x

p

为基准在正和负方向上最初找到的峰值点。在图13的例子中,从最大值坐标x

p

起,找到了负方向的峰值点x

s

和正方向的峰值点x

e

,在该情况下,加工对象部分信息生成部113将峰值点x

s

和峰值点x

e

之间sw设定为毛刺的端点的搜索范围。再有,针对未找到峰值点的正方向或负方向,加工对象部分信息生成部113将到激光传感器30的测定范围的终端为止设定为毛刺端点的搜索范围。

71.在接下来的步骤s35,加工对象部分信息生成部113基于二阶微分值的组数据mfd2,提取毛刺的端点。即,加工对象部分信息生成部113计算二阶微分值的组数据mfd2的平均值,并计算各二阶微分值的绝对值相对于该平均值的绝对值的比例,从而计算将该比例为第二阈值以下的二阶微分值置换为零的组数据mfd2_g,如图13所示。

72.然后,加工对象部分信息生成部113在搜索范围sw内,搜索组数据mfd2_g的峰值点。加工对象部分信息生成部113在找到组数据mfd2_g的至少一个峰值点的情况下,将所找到的峰值点识别为毛刺的端点。另一方面,在未找到峰值点时,加工对象部分信息生成部113针对搜索范围sw的外侧,搜索组数据mfd1_g的峰值点。

73.然后,加工对象部分信息生成部113在搜索范围sw的外侧找到了组数据mfd1_g的峰值点时,根据新找到的峰值点的位置,设定毛刺的端点的新的搜索范围,搜索组数据mfd2_g的峰值点,在找到峰值点时,将所找到的峰值点识别为毛刺的端点。

74.另一方面,在搜索范围sw的外侧未找到组数据mfd1_g的峰值点的情况下以及在新的搜索范围内未找到组数据mfd2_g的峰值点的情况下,加工对象部分信息生成部113判断为不能识别毛刺位置,结束处理。

75.加工对象部分信息生成部113在只找到毛刺的一个端点的情况下,如图14所示,使用相对于毛刺端点x

t1

远离最大点x

p

的方向的范围rw的点云数据ms,来求取通过毛刺端点x

t1

的回归直线lr。然后,加工对象部分信息生成部113以最大点x

p

为基准,如图14所示,在毛刺端点x

t1

处于最大点x

p

的正侧的情况下,将从毛刺端点x

t1

起负方向的范围内的回归直线lr与点云数据ms的交点x

t2

设定为另一个毛刺端点。此外,加工对象部分信息生成部113在找到的毛刺端点处于最大点x

p

的负侧的情况下,将从毛刺端点起正方向的范围内的回归直线lr与点云数据ms的交点设定为另一个毛刺端点。

76.在接下来的步骤s36,加工对象部分信息生成部113基于所提取的毛刺端点,设定去毛刺的加工实施点。即,加工对象部分信息生成部113将所提取的两个毛刺端点之中的、z的值更大的那个设定为加工对象点。这样,加工对象部分信息生成部113计算基于工件20的各详细位置测定点处的激光传感器30的测定值而设定的加工对象点p

b1

、p

b2

、p

b3

、

…

在机器人坐标系x、y、z中的坐标值,如图15所示。

77.然后,加工对象部分信息生成部113针对多个加工对象点p

b1

、p

b2

、p

b3

、

…

的机器人坐标系x、y的坐标值,求取相邻的多个点的多项式近似曲线ac,如图16所示。此外,加工实施点信息生成部115将远离多项式近似曲线ac规定距离以上的加工对象点p

b4

置换为x方向的多项式近似曲线ac上的点p

b4a

。加工对象部分信息生成部113生成包含这样设定的多个加工对象点p

b1

、p

b2

、p

b3

、

…

的数据的加工对象部分信息124,并保存在存储器120中。

78.[5.其他实施方式]在上述实施方式中,具备加工对象部分信息生成部113,利用加工对象部分信息生成部113,进行由激光传感器30对工件20的测定,生成了加工对象部分信息124。作为其他实施方式,也可以根据工件20的cad数据来估计工件20中的毛刺的产生部分,由此生成加工对象部分信息124。或者,作业者可以确认工件20的毛刺的产生部分来制作加工对象部分信息124。

79.在上述实施方式中,将切割刀片10用作切削工具来进行去毛刺加工,但是,也可以使用端铣刀等其他种类的切削工具。

80.在上述实施方式中,示出了进行伴随着仿形处理的去毛刺加工来作为本发明的规定加工的加工装置1,但是,本发明也能够适用于进行其他种类的加工的情况。例如,在进行伴随着仿形处理的倒角、指定处的开孔等加工的情况下,或在使用切削工具以外的、进行激光加工、放电加工、等离子体加工等的加工器具来进行加工的情况下,也能够准备示出工件中的加工对象部分的加工对象部分信息,应用本发明。

81.在进行倒角处理的情况下,可以在如图14中线段ls所示的那样测定工件20的形状时,决定与工件20的边缘对应的倒角位置。在此,去毛刺、倒角、开孔等是针对已经进行了某些加工的工件所实施的二次加工,利用本发明的加工装置的处理能够适用于各种二次加工。

82.在上述实施方式中,将激光传感器30用作本发明的形状测定部,但是,也可以使用相机等其他的形状测定部来识别工件的设置位置和工件的形状。

83.在上述实施方式中,如参照图11~图16上述的那样,加工对象部分信息生成部113针对根据激光传感器30的测定值所计算的各详细位置测定点处的工件20的高度的测定值的点云数据,进行利用移动平均的平滑化、一阶微分值的计算、二阶微分值的计算等,来设定加工对象点,由此,生成了加工对象部分信息124,但是,也可以利用其他手法来生成加工对象部分信息124。

84.除了根据上述实施方式的处理之外,还可以进行图17所示的切割刀片10(切削工具)的姿势的控制。图17示出了工件20相对于规定的基准面h(例如,将工件20设置在工件接受部51的状态下的水平面)倾斜了角度θ的状态。如k1所示,在工件20倾斜的状态下,在使切割刀片10配合基准面h的姿势下,使切割刀片10的tcp(工具中心点)位移到工件20的加工实施点pt来实施去毛刺加工,在该情况下,切割刀片10的仿形部10b与工件20的仿形面部20b的抵接是不充分的。因此,存在不能得到利用仿形加工的充分效果的不妥。

85.于是,如上所述,可以在利用加工对象部分信息生成部113测定工件20的毛刺的位置时,对仿形面部20b的倾斜角度θ进行测定,如k2所示,进行使切割刀片10的姿势配合仿形面部20b的倾斜角度θ而倾斜的控制。工件加工控制部116将切割刀片10控制为倾斜了角度θ的姿势,使切割刀片10的tcp位移到工件20的加工实施点pt来实施去毛刺加工。由此,能够使切割刀片10的仿形部10b与工件20的仿形面部20b适当抵接,而得到利用仿形加工的效果。

86.此外,在将端铣刀用作在仿形加工中使用的切削工具的情况下,也同样地,配合工件20的倾斜来控制端铣刀的姿势,由此,能够得到同样的效果。图18示出了将具有直角仿形部11b、11c的端铣刀11用作加工器具并利用仿形加工来删除工件20的毛刺22的例子。

87.如图18的k3所示,在工件20相对于基准面h倾斜了角度θ的情况下,使端铣刀11以与工件20不倾斜的情况对应的姿势来使端铣刀11的作为切削刀片部的tcp位移到工件20的加工实施点pt,而实施去毛刺加工,在该情况下,端铣刀11的仿形部11b、11c与工件20的仿形面部20b、20c的抵接是不充分的。因此,存在不能得到利用仿形加工的充分效果的不妥。

88.于是,进行如下的控制是有效的:如图18的k4所示,将端铣刀11控制为配合仿形面部20b的倾斜角度θ而倾斜的姿势,使端铣刀11的tcp位移到工件20的加工实施点pt。由此,使端铣刀11的仿形部11b、11c与工件20的仿形面部20b、20c适当抵接,能够得到利用仿形加工的效果。

89.此外,图19示出了将具有平行仿形部12b的端铣刀12用作加工器具并利用仿形加工来删除工件20的毛刺22的例子。如图19的k5所示,在工件20相对于基准面h倾斜了角度θ的情况下,使端铣刀12为与工件20不倾斜的情况对应的姿势来使端铣刀12的tcp位移到工件20的加工实施点pt,而实施去毛刺加工,在该情况下,端铣刀12的仿形部12b与工件20的仿形面部20b的抵接是不充分的。因此,存在不能得到利用仿形加工的充分效果的不妥。

90.于是,进行如下的控制是有效的:如图19的k6所示,将端铣刀12控制为配合仿形面部20b的倾斜角度θ而倾斜的姿势,使端铣刀12的tcp位移到工件20的加工实施点pt。由此,使端铣刀12的仿形部12b与工件20的仿形面部20b适当抵接,能够得到利用仿形加工的效果。

91.在此,图20示出了经由浮动机构将端铣刀162(相当于切削工具)安装于在多关节机器人3的手臂前端部3g处固定的基部150的结构例。在基部150安装了托盘151,在托盘151,经由滑动机构153安装了滑动部154。滑动部154通过滑动机构153相对于托盘151在a1方向(水平方向)上移动自由。在滑动部154安装了电动机160,在电动机160的输出轴的卡盘161中装配了端铣刀162(相当于切削工具)。端铣刀162旋转自由地插入到大致圆筒状的从属件163内,在从属件163的外周,设置了作为与仿形加工对应的仿形部的2个切槽部163a、163b。

92.在托盘151安装了气缸152,气缸152的杆152a连接到滑动部154。通过由于杆152a的a2方向的伸缩所导致的从气缸152向滑动部154的空气压力,端铣刀162的a3方向的位置是移动自由的。由此,滑动部154被构成为相对于工件20成为浮动状态的浮动机构。利用该浮动机构,能够使端铣刀162朝向工件20在a3方向上适当加力。通过气缸152的空气压力的调整,能够调整端铣刀162的加力的力。此外,在滑动部154设置了a4方向(上下方向)的端铣刀162的位置调整用的滑动机构155。

93.再有,图5是通过主要的处理内容来区分并示出加工装置1的控制系统的结构以便使本技术发明的理解变得容易的概略图,也可以通过其他区分来构成加工装置1的控制系统的结构。此外,运算装置100的各构成要素的处理既可以由1个硬件单元执行,也可以由多个硬件单元执行。此外,图6、图9所示的各构成要素的处理既可以由1个程序执行,也可以由多个程序执行。

94.[6.由上述实施方式所支持的结构]上述实施方式是以下的结构的具体例。

95.(第1项)一种加工装置,其中,具备:多关节机器人,在手臂前端部安装有加工器具和形状测定部;工件设置位置识别部,在工件被工件定位部定位的工件设置状态下,使所述手臂前端部位移到规定位置测定点,测定所述工件的形状,由此,识别所述工件的设置位置;加工实施点信息生成部,基于由所述工件设置位置识别部识别出的所述工件的设置位置、以及对所述工件中的规定加工的对象部分的位置进行示出的加工对象部分信息,来生成示出加工实施点的加工实施点信息,所述加工实施点是用于在所述工件设置状态下利用所述加工器具对所述工件实施所述规定加工的所述手臂前端部的位移点;以及工件加工控制部,基于所述加工实施点信息使所述手臂前端部位移到所述加工实施点,利用所述加工器具对所述工件实施所述规定加工。

96.根据第1项的加工装置,由加工实施点信息生成部基于工件的设置位置和加工对

象部分信息来生成用于对工件实施规定加工的加工实施点信息。因此,能够使得不需要对多关节机器人教导工件的加工对象部分的位置的作业。

97.(第2项)根据第1项所述的加工装置,所述规定加工是对所述工件的一部分进行加工的部分加工,具备加工对象部分信息生成部,所述加工对象部分信息生成部利用所述形状测定部对所述工件的形状进行测定,由此,识别所述工件中的加工部分的位置,基于该加工部分的位置来生成所述加工对象部分信息。

98.根据第2项的加工装置,通过测定工件的形状,能够识别工件中的加工部分的实际的位置,生成加工对象部分信息。

99.(第3项)根据第2项所述的加工装置,所述形状测定部针对规定方向的测定区域内的多个距离测定点来测定所述形状测定部与测定对象的距离,所述加工对象部分信息生成部根据针对所述工件利用所述形状测定部测定的所述多个距离测定点处的距离测定值,计算所述规定方向上的所述工件的多处的长度测定值的组数据,而计算所述测定区域内的所述规定方向的所述工件的多个长度测定值,基于多个所述长度测定值的变化来识别所述工件中的所述加工部分的位置。

100.根据第3项的加工装置,能够根据工件的长度测定值的变化来确定加工部分的位置,生成加工对象部分信息。

101.(第4项)根据第3项所述的加工装置,所述加工实施点信息生成部基于多个所述长度测定值的变化来提取所述加工部分的端点,由此,识别所述工件中的所述加工部分的位置。

102.根据第4项的加工装置,能够在除去部分具有某种程度的宽度的情况下,通过提取加工部分的端点来识别加工部分的范围,生成加工对象部分信息。

103.(第5项)根据第4项所述的加工装置,所述加工实施点信息生成部针对多个所述长度测定值,进行利用移动平均的平滑化,基于进行了该平滑化的所述长度测定值的一阶微分值来决定所述加工部分的位置的搜索范围,在所述搜索范围内,搜索进行了所述平滑化的所述长度测定值的二阶微分值的峰值点,由此,提取所述加工部分的端点。

104.根据第5项的加工装置,能够在通过利用移动平均的平滑化除去了测定值的噪声之后,利用长度测定值的一阶微分值和二阶微分值,来识别加工部分的端点。

105.(第6项)根据第1项至第5项中任一项所述的加工装置,所述工件是树脂成型构件,所述加工器具是切削工具,所述切削工具具有:与所述树脂成型构件的毛刺的根部对应的切削刀片部、以及与所述树脂成型构件的仿形面部对应的不构成切削刀片的仿形部,所述切削工具经由加力机构而安装于所述手臂前端部,所述加力机构以规定压力将所述仿形部推碰到所述树脂成型构件的仿形面部。

106.根据第6项的加工装置,能够使得不需要进行树脂成型构件的去毛刺加工时的加工实施点的教导,并且,能够利用仿形部的作用,来吸收可能在不同的树脂成型构件之间产生的毛刺产生部分的位置的偏差,从而实施精度高的去毛刺加工。

107.(第7项)根据第6项所述的加工装置,所述加工对象部分信息生成部在测定所述工件的形状时,识别所述仿形面部相对于规定基准面的倾斜,具备工件加工控制部,所述工件加工控制部配合所述仿形面部的倾斜来控制实施去毛刺加工时的所述切削工具的姿势。

108.根据第7项的加工装置,配合工件的仿形面部的倾斜来控制切削工具的姿势,由

此,能够使切削工具的仿形部与工件的仿形面部适当相向,实施去毛刺加工。

109.附图标记的说明1

…

加工装置,3

…

多关节机器人,3g

…

手臂前端部,4

…

滑动桌台,5

…

滑动部,10

…

切割刀片,10a

…

切削刀片部,10b

…

仿形部,20

…

工件,20b

…

仿形面部,30

…

激光传感器,51a

…

工件接受部,90

…

机器人控制器,100

…

运算装置,110

…

处理器,111

…

工件形状信息取得部,112

…

概略位置测定点信息取得部,113

…

加工对象部分信息生成部,114

…

工件设置位置识别部,115

…

加工实施点信息生成部,116

…

工件加工控制部,120

…

存储器,121

…

控制程序,122

…

工件形状信息,123

…

概略位置测定点信息,124

…

加工对象部分信息,125

…

加工实施点信息。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。