1.本发明涉及锂电池材料技术领域,具体涉及一种宽分布粒径碳酸钴的制备方法。

背景技术:

2.随着社会的电子通讯领域的不断发展,对锂二次电池需求不断增加,电池级钴酸锂最为3c数码领域的重要原料,尤其是高端领域的数码产品目前是供不应求,许多正极材料企业将研究中心转移至高振实密度的大粒径球形四氧化三钴,但为进一步提高正极材料的振实密度及单位容量,已经有大量的四氧化三钴生产厂商开始生产大小颗粒混合的方式来提高材料的振实密度,该方法为后期混料,对于大粒径和小粒径四氧化三钴要求较高,存在混料不充分的问题。

技术实现要素:

3.针对上述已有技术存在的不足,本发明提供一种宽分布粒径碳酸钴的制备方法。

4.本发明是通过以下技术方案实现的。

5.一种宽分布粒径碳酸钴的制备方法,其特征在于,所述方法包括:

6.(1)配制氯化钴溶液,配制碳酸氢铵溶液;向第一晶种釜中加入底液并搅拌;

7.(2)将氯化钴溶液、碳酸氢铵溶液同时加入到第一晶种釜中进行合成反应,维持第一晶种釜内浆料ph为7.0

‑

7.3,控制反应生成的第一物料生长速度为每8小时增长0.75μm

‑

1.25μm,当第一物料的粒度d50生长至7.0μm

‑

9.0μm时停止反应,得到第一晶种;

8.(3)将第一晶种釜中浆料的一半分出至第二晶种釜中,然后向第二晶种釜中加入碳酸氢铵溶液,控制第二晶种釜中浆料ph为7.6

‑

8.0,将氯化钴溶液、碳酸氢铵溶液同时加入到第二晶种釜中进行合成反应,维持第二晶种釜中浆料ph为7.0

‑

7.3,控制反应生成的第二物料生长速度为每8小时增长0.35μm

‑

0.55μm,当第二物料的粒度d50生长至13.0μm

‑

15.0μm时停止反应,得到第二晶种;

9.(4)将第二晶种釜中浆料的一半分出至第三晶种釜中,然后向第三晶种釜中加入碳酸氢铵溶液,控制第三晶种釜中浆料ph为7.6

‑

8.0,将氯化钴溶液、碳酸氢铵溶液同时加入到第三晶种釜中进行合成反应,维持第三晶种釜中浆料ph为7.0

‑

7.3,控制反应生成的第三物料生长速度为每8小时增长0.35μm

‑

0.55μm,当第三物料的粒度d50生长至17.0μm

‑

19.0μm时停止反应,得到第三晶种;

10.(5)将第一、二、三晶种分别按照20%、60%、20%的配比量加入至成品釜中,然后向成品釜中加入碳酸氢铵溶液,控制成品釜中浆料ph为7.6

‑

8.0,将氯化钴溶液、碳酸氢铵溶液同时加入到成品釜中进行合成反应,维持成品釜中浆料ph为7.0

‑

7.3,控制反应生成的第四物料生长速度为每8小时增长0.35μm

‑

0.55μm,当第四物料的粒度d50生长至20.0μm

‑

25.0μm时停止反应,得到碳酸钴成品;

11.(6)将碳酸钴成品通过离心洗涤、干燥得到碳酸钴产品。

12.进一步地,所述步骤(1)氯化钴溶液中钴浓度为120g/l

‑

180g/l、碳酸氢铵溶液浓

度为200g/l

‑

280g/l。

13.进一步地,所述步骤(1)中底液是通过向第一晶种釜中依次加入纯水、碳酸氢铵溶液配制得到,所述底液的ph为7.5

‑

8.5,所述底液中碳酸氢铵浓度为2g/l

‑

5g/l,加入的纯水体积与第一晶种釜容积之比为0.7

‑

1.5。

14.进一步地,所述步骤(1)中底液的温度为30℃

‑

60℃,第一晶种釜中搅拌转速为150r/min

‑

300r/min。

15.进一步地,所述步骤(2)中氯化钴溶液的进料流量为250l/h

‑

500l/h,碳酸氢铵溶液的进料流量为500l/h

‑

1000l/h。

16.进一步地,所述步骤(3)中将第二晶种釜的搅拌转速调节至150r/min

‑

300r/min;氯化钴溶液的进料流量为100l/h

‑

500l/h,碳酸氢铵溶液的进料流量为150l/h

‑

1000l/h,碳酸氢铵溶液加入量为0.1m3‑

0.5m3。

17.进一步地,所述步骤(4)中将第三晶种釜的搅拌转速调节至150r/min

‑

300r/min;氯化钴溶液的进料流量为100l/h

‑

500l/h,碳酸氢铵溶液的进料流量为150l/h

‑

1000l/h,碳酸氢铵溶液的加入量为0.1m3‑

0.5m3。

18.进一步地,所述步骤(5)中将成品釜的搅拌转速调节至100r/min

‑

180r/min;氯化钴溶液的进料流量为100l/h

‑

500l/h,碳酸氢铵溶液的进料流量为150l/h

‑

1000l/h,碳酸氢铵溶液的加入量为0.1m3‑

0.5m3。

19.进一步地,所述第一晶种釜和第二晶种釜的搅拌机构均采用双层搅拌桨叶。

20.进一步地,所述步骤(6)中将碳酸钴成品采用离心机离心洗涤,洗涤过程采用纯水洗涤的方式,纯水温度为50℃

‑

70℃。

21.本发明的有益技术效果,本发明提供一种宽分布粒径碳酸钴的制备方法,制备的碳酸钴大小颗粒分布均匀,粒径峰宽系数达到0.7

‑

0.8,而普通粒径的的峰宽系数只能在0.6

‑

0.7,无烧结团聚,振实密度高等易于产业化。

附图说明

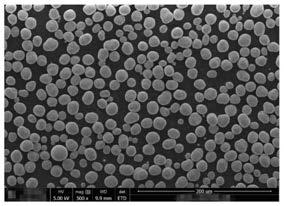

22.图1为实施例1得到的四氧化三钴电镜图;

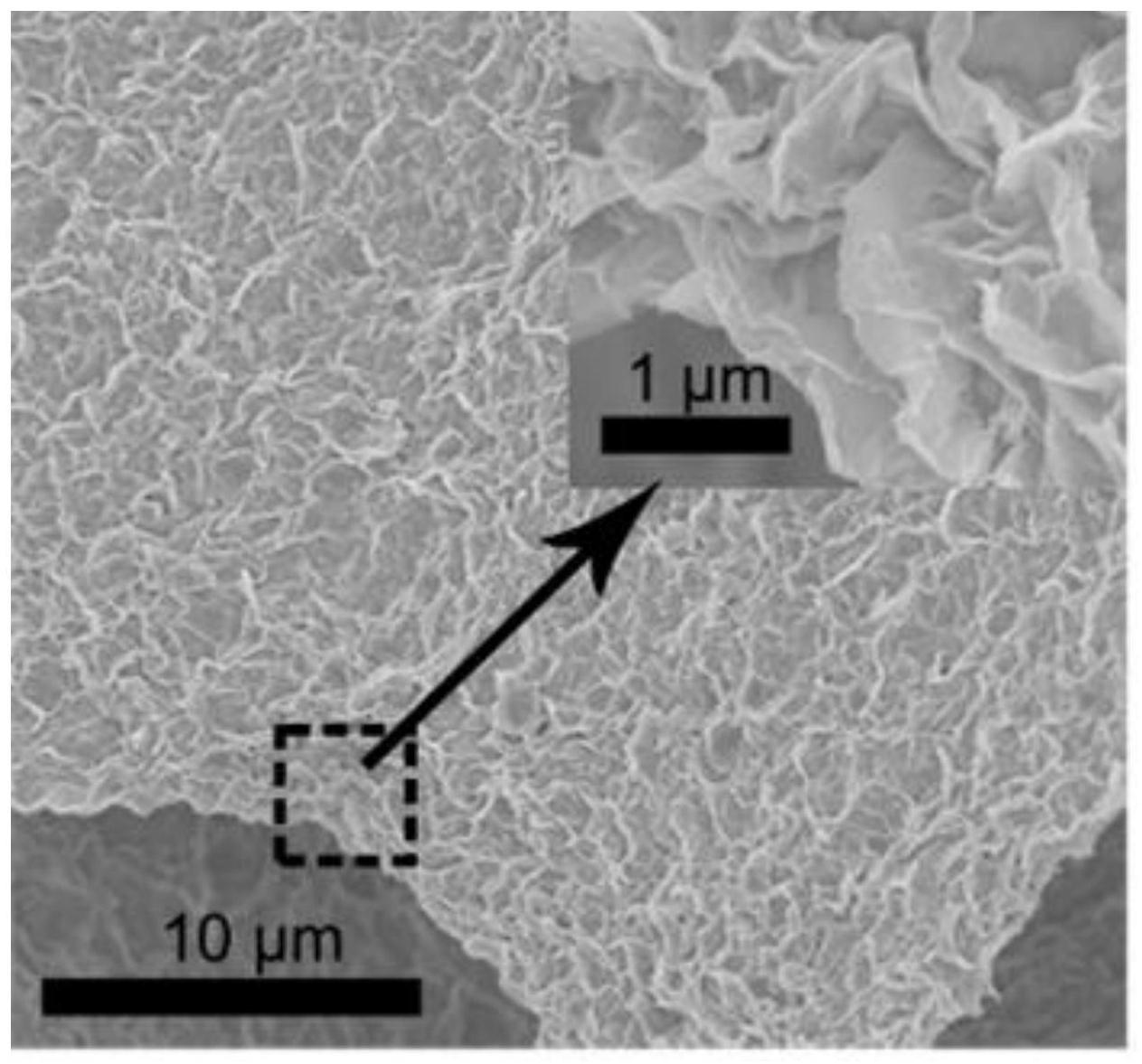

23.图2为实施例2得到的四氧化三钴电镜图;

24.图3为实施例3得到的四氧化三钴电镜图。

具体实施方式

25.下面结合附图和具体实施方式对本发明进行详细说明。

26.本发明方法包括:第一步:配制不同浓度的钴溶液、碳酸氢铵溶液;第二步:通过结晶釜合成三种不同的晶种、成品生长;第三步:碳酸钴通过离心机洗涤,控制碳酸钴中氯离子的浓度在0.03%以内;第四步:通过回转窑直接干燥湿料碳酸钴。

27.实施例1

28.一种宽分布粒径碳酸钴的制备方法,包括:

29.(1)配制钴浓度为120g/l氯化钴溶液,配制浓度为280g/l的碳酸氢铵溶液;向第一晶种釜中依次加入纯水、碳酸氢铵溶液配制底液并搅拌,搅拌机构为双层搅拌叶,转速为150r/min;其中,底液的ph为8.5,底液中碳酸氢铵浓度为5g/l,加入的纯水体积与第一晶种

釜容积之比为0.7;底液的温度为30℃;

30.(2)将氯化钴溶液、碳酸氢铵溶液分别按进料流量为250l/h、500l/h同时加入到第一晶种釜中进行合成反应,维持第一晶种釜内浆料ph为7.0

‑

7.1,控制反应生成的第一物料生长速度为每8小时增长0.75μm,通过反复的结晶反应,当第一物料的粒度d50生长至7.0μm时停止反应,得到第一晶种;

31.(3)将第一晶种釜中浆料的一半分出至第二晶种釜中,然后向第二晶种釜中加入碳酸氢铵溶液,将第二晶种釜的搅拌转速调节至150r/min,搅拌机构为双层搅拌叶,控制第二晶种釜中浆料ph为7.6,将氯化钴溶液、碳酸氢铵溶液分别按进料流量为100l/h、500l/h同时加入到第二晶种釜中进行合成反应,碳酸氢铵溶液加入量为0.1m3,维持第二晶种釜中浆料ph为7.0

‑

7.1,控制反应生成的第二物料生长速度为每8小时增长0.35μm,通过反复的结晶反应,当第二物料的粒度d50生长至13.0μm时停止反应,得到第二晶种;

32.(4)将第二晶种釜中浆料的一半分出至第三晶种釜中,然后向第三晶种釜中加入碳酸氢铵溶液,控制第三晶种釜中浆料ph为7.6,将第三晶种釜的搅拌转速调节至150r/min,将氯化钴溶液、碳酸氢铵溶液分别按进料流量为100l/h、500l/h同时加入到第三晶种釜中进行合成反应,碳酸氢铵溶液的加入量为0.1m3,维持第三晶种釜中浆料ph为7.0

‑

7.1,控制反应生成的第三物料生长速度为每8小时增长0.35μm,当第三物料的粒度d50生长至17.0μm时停止反应,得到第三晶种;

33.(5)将第一、二、三晶种分别按照20%、60%、20%的配比量加入至成品釜中,然后向成品釜中加入碳酸氢铵溶液,将成品釜的搅拌转速调节至100r/min,控制成品釜中浆料ph为7.6,将氯化钴溶液、碳酸氢铵溶液分别按进料流量为100l/h、1000l/h,同时加入到成品釜中进行合成反应,碳酸氢铵溶液的加入量为0.1m3,维持成品釜中浆料ph为7.0

‑

7.1,控制反应生成的第四物料生长速度为每8小时增长0.35μm,当第四物料的粒度d50生长至20.0μm时停止反应,得到碳酸钴成品;

34.(6)将碳酸钴成品采用离心机离心洗涤,洗涤过程采用纯水洗涤的方式,纯水温度为50℃,干燥得到峰宽系数0.6,如图1所示的碳酸钴产品。

35.实施例2

36.一种宽分布粒径碳酸钴的制备方法,包括:

37.(1)配制钴浓度为150g/l的氯化钴溶液,配制浓度为200g/l碳酸氢铵溶液;向第一晶种釜中依次加入纯水、碳酸氢铵溶液配制底液并搅拌,搅拌机构为双层搅拌叶,转速为200r/min;其中,底液的ph为8.0,底液中碳酸氢铵浓度为3.5g/l,加入的纯水体积与第一晶种釜容积之比为1.1;底液的温度为45℃;

38.(2)将氯化钴溶液、碳酸氢铵溶液分别按进料流量为350l/h、700l/h同时加入到第一晶种釜中进行合成反应,维持第一晶种釜内浆料ph为7.1

‑

7.3,控制反应生成的第一物料生长速度为每8小时增长0.95μm,当第一物料的粒度d50生长至8.0μm时停止反应,得到第一晶种;

39.(3)将第一晶种釜中浆料的一半分出至第二晶种釜中,然后向第二晶种釜中加入碳酸氢铵溶液,将第二晶种釜的搅拌转速调节至200r/min,搅拌机构为双层搅拌叶,控制第二晶种釜中浆料ph为7.8,将氯化钴溶液、碳酸氢铵溶液分别按进料流量为300l/h、700l/h同时加入到第二晶种釜中进行合成反应,碳酸氢铵溶液加入量为0.3m3,维持第二晶种釜中

浆料ph为7.1

‑

7.3,控制反应生成的第二物料生长速度为每8小时增长0.45μm,当第二物料的粒度d50生长至14.0μm时停止反应,得到第二晶种;

40.(4)将第二晶种釜中浆料的一半分出至第三晶种釜中,然后向第三晶种釜中加入碳酸氢铵溶液,控制第三晶种釜中浆料ph为7.8,将第三晶种釜的搅拌转速调节至200r/min,将氯化钴溶液、碳酸氢铵溶液分别按进料流量为300l/h、700l/h同时加入到第三晶种釜中进行合成反应,碳酸氢铵溶液的加入量为0.3m3,维持第三晶种釜中浆料ph为7.1

‑

7.3,控制反应生成的第三物料生长速度为每8小时增长0.45μm,当第三物料的粒度d50生长至18.0μm时停止反应,得到第三晶种;

41.(5)将第一、二、三晶种分别按照20%、60%、20%的配比量加入至成品釜中,然后向成品釜中加入碳酸氢铵溶液,将成品釜的搅拌转速调节至150r/min,控制成品釜中浆料ph为7.8,将氯化钴溶液、碳酸氢铵溶液分别按进料流量为300l/h、700l/h,同时加入到成品釜中进行合成反应,碳酸氢铵溶液的加入量为0.3m3,维持成品釜中浆料ph为7.1

‑

7.3,控制反应生成的第四物料生长速度为每8小时增长0.45μm,当第四物料的粒度d50生长至25.0μm时停止反应,得到碳酸钴成品;

42.(6)将碳酸钴成品采用离心机离心洗涤,洗涤过程采用纯水洗涤的方式,纯水温度为60℃,干燥得到碳酸钴峰宽系数0.65,如图2所示的碳酸钴产品。

43.实施例3

44.一种宽分布粒径碳酸钴的制备方法,包括:

45.(1)配制钴浓度为180g/l的氯化钴溶液,配制浓度为240g/l的碳酸氢铵溶液;向第一晶种釜中依次加入纯水、碳酸氢铵溶液配制底液并搅拌,搅拌机构为双层搅拌叶,转速为300r/min;其中,底液的ph为7.5,底液中碳酸氢铵浓度为2g/l,加入的纯水体积与第一晶种釜容积之比为1.5;底液的温度为60℃;

46.(2)将氯化钴溶液、碳酸氢铵溶液分别按进料流量为500l/h、1000l/h同时加入到第一晶种釜中进行合成反应,维持第一晶种釜内浆料ph为7.1

‑

7.3,控制反应生成的第一物料生长速度为每8小时增长1.25μm,当第一物料的粒度d50生长至9.0μm时停止反应,得到第一晶种;

47.(3)将第一晶种釜中浆料的一半分出至第二晶种釜中,然后向第二晶种釜中加入碳酸氢铵溶液,将第二晶种釜的搅拌转速调节至300r/min,搅拌机构为双层搅拌叶,控制第二晶种釜中浆料ph为8.0,将氯化钴溶液、碳酸氢铵溶液分别按进料流量为500l/h、1000l/h同时加入到第二晶种釜中进行合成反应,碳酸氢铵溶液加入量为0.5m3,维持第二晶种釜中浆料ph为7.1

‑

7.3,控制反应生成的第二物料生长速度为每8小时增长0.55μm,当第二物料的粒度d50生长至15.0μm时停止反应,得到第二晶种;

48.(4)将第二晶种釜中浆料的一半分出至第三晶种釜中,然后向第三晶种釜中加入碳酸氢铵溶液,控制第三晶种釜中浆料ph为8.0,将第三晶种釜的搅拌转速调节至300r/min,将氯化钴溶液、碳酸氢铵溶液分别按进料流量为500l/h、1000l/h同时加入到第三晶种釜中进行合成反应,碳酸氢铵溶液的加入量为0.5m3,维持第三晶种釜中浆料ph为7.1

‑

7.3,控制反应生成的第三物料生长速度为每8小时增长0.55μm,当第三物料的粒度d50生长至19.0μm时停止反应,得到第三晶种;

49.(5)将第一、二、三晶种分别按照20%、60%、20%的配比量加入至成品釜中,然后

向成品釜中加入碳酸氢铵溶液,将成品釜的搅拌转速调节至180r/min,控制成品釜中浆料ph为8.0,将氯化钴溶液、碳酸氢铵溶液分别按进料流量为500l/h、300l/h,同时加入到成品釜中进行合成反应,碳酸氢铵溶液的加入量为0.5m3,维持成品釜中浆料ph为7.1

‑

7.3,控制反应生成的第四物料生长速度为每8小时增长0.55μm,当第四物料的粒度d50生长至25.0μm时停止反应,得到碳酸钴成品;

50.(6)将碳酸钴成品采用离心机离心洗涤,洗涤过程采用纯水洗涤的方式,纯水温度为70℃,干燥得到碳酸钴峰宽系数0.7,如图3所示的碳酸钴产品。

51.以上所述的仅是本发明的较佳实施例,并不局限发明。应当指出对于本领域的普通技术人员来说,在本发明所提供的技术启示下,还可以做出其它等同改进,均可以实现本发明的目的,都应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。