1.本发明属于超硬材料高温高压合成领域,特别是一种超高压/高温相变法制备纳米多晶复合相氧化锆的方法。

背景技术:

2.纳米zro2具有高熔点、高硬度、相变增韧、耐氧化、抗酸抗碱、适合催化及用作催化载体等优良特性,是一种理想的功能性结构材料;制备方法通常是固相法、液相法、气相法,每一个方法都是在常压下、化学反应制备的;但是zro2陶瓷材料的韧性都不高,通常是氧化铝陶瓷

‑‑

复合氧化铝陶瓷

‑‑

氮化硅陶瓷

‑‑

立方氮化硼。陶瓷材料不及立方氮化硼的韧性和硬度。所以根据其硬度和韧性的差异,在切削硬度低于50hrc以下和小切深、小进给情况下的淬火钢工件时,陶瓷材料是较好的选择。立方氮化硼材料更适合于工件硬度高于50hrc情况。

3.因此,急需一种既能提高纳米氧化锆陶瓷的韧性不足,又能解决加工黑色金属以及耐磨性好的zro2材料的合成新方法。

4.纳米多晶复合相zro2材料具有的优势:其一经过超高温高压合成的纳米多晶复合相zro2材料,里面的结构是无数颗复合相zro2紧密排列,中间没有粘结剂,在加工工件时,自锐性好。其二对任何不同含量的黑色金属加工不存在选择性,大大拓宽了其使用范围。

技术实现要素:

5.本发明的目的是提供一种纳米多晶复合相氧化锆的合成方法。本发明利用微米级氧化锆微粉与微米级含硼材料(hbn、立方氮化硼微粉、硼粉、zrb2等)作为原材料制备。

6.为实现上述目的,本发明采用的技术方案为:一种超高压/高温相变法制备纳米多晶复合相氧化锆的方法,过程如下:(1)将单斜相氧化锆微粉与含硼材料微粉进行酸处理,用水冲洗至中性,100~200℃烘干;(2)将酸洗后的单斜相氧化锆微粉与含硼材料微粉进行第一次真空处理,第一次真空处理后单斜相氧化锆微粉与含硼材料微粉按照质量比1

‑

10:0.5

‑

5压制为圆柱体,进行第二次真空处理;(3)将第二次真空处理后的单斜相氧化锆微粉与含硼材料微粉圆柱体样品在1h~3h内匀速升温升压至1600~2000℃、9~15gpa的环境下处理3~8h;再在1h~2h内匀速降温降压至500~900℃、4gpa~7gpa,并在该温度和压力下保持1

‑

5h,最后在1h~2h内匀速降温降压至0;(4)取出样品将进行酸处理,过滤,洗涤,烘干,即得。

7.进一步地,所述第一次真空处理是指600~1000℃,真空度≥10

‑5mpa的环境下充入氢气真空反应1

‑

4h,然后降温至100

‑

500℃充入氩气或氮气后降温至室温。第一次真空处理后的单斜相氧化锆与含硼材料(hbn、立方氮化硼微粉、硼粉、zrb2等)微粉可以直接加压合

成,真空处理是为了处理表面处理后的单斜相氧化锆与含硼材料(hbn、立方氮化硼微粉、硼粉、zrb2等)微粉表面粘附的挥发物,确保表面的纯净度。

8.进一步地,将表面处理以及真空处理后的单斜相氧化锆与含硼材料(hbn、立方氮化硼微粉、硼粉、zrb2等)微粉压制成圆柱体,具体为,表面处理以及真空处理后的单斜相氧化锆与含硼材料(hbn、立方氮化硼微粉、硼粉、zrb2等)微粉于压力为20~50mpa下按照质量比为8

‑

10:0.5

‑

3压制成密度为4.7~5.6g/cm3的圆柱体。该步骤是为了方便六面顶压机对表面处理以及真空处理后的单斜相氧化锆与含硼材料(hbn、立方氮化硼微粉、硼粉、zrb2等)微粉进行加压处理,将所述表面处理以及真空处理后的单斜相氧化锆与含硼材料(hbn、立方氮化硼微粉、硼粉、zrb2等)微粉压制成圆柱体。再进行第二次真空处理,第二次真空处理均是指500~700℃,真空度≥10

‑5mpa的环境下充入氢气真空反应1

‑

2h,然后降温至100

‑

500℃充入氩气或氮气后降温至室温;目的就是去除在压制过程中带入的金属和其余杂质;以便使用六面顶压机的作业方式。

9.进一步地,所述单斜相氧化锆与含硼材料(hbn、立方氮化硼微粉、硼粉、zrb2等)微粉表面处理的具体过程为硫酸(质量分数为98.3%,密度为1.84g/cm3,浓度为18.4mol/l)与硝酸(质量分数为70%,密度为1.42g/cm3,浓度为15.8mol/l)按(4

‑

9):(0.5

‑

2)质量比加入烧杯中,加热温度为150

‑

300℃,时间为0.5

‑

3h,降温用蒸馏水冲洗呈中性并通过微波炉烘干,烘干温度为100~200℃,时间为1

‑

5h;即得单斜相氧化锆与含硼材料(hbn、立方氮化硼微粉、硼粉、zrb2等)微粉,经过表面酸处理后,单斜相氧化锆与含硼材料(hbn、立方氮化硼微粉、硼粉、zrb2等)微粉在酸洗可以处理掉表面存在金属离子,从而也就不会与氧化锆与含硼材料(hbn、立方氮化硼微粉、硼粉、zrb2等)微粉表面发生反应,不会造成对单斜相氧化锆与含硼材料(hbn、立方氮化硼微粉、硼粉、zrb2等)微粉的因表面杂质等反应造成的损失。最后就是剩余的纯净的单斜相氧化锆与含硼材料(hbn、立方氮化硼微粉、硼粉、zrb2等)微粉。

10.进一步地,所述单斜相氧化锆与含硼材料(hbn、立方氮化硼微粉、硼粉、zrb2等)微粉粒径≤300μm。为了提高合成效率和纳米多晶复合相氧化锆的品质,采用粒径不大于300μm的单斜相氧化锆与含硼材料(hbn、立方氮化硼微粉、硼粉、zrb2等)微粉进行表面以及真空化处理,并进行后续的高温高压合成作业。之所以采用不大于300μm单斜相氧化锆与含硼材料(hbn、立方氮化硼微粉、硼粉、zrb2等)微粉,原因是避免了以纳米晶体粉末为初始材料,存在的团聚、吸附、难以分散的问题;避免了因原料问题制约烧结所得多晶材料的力学性能。因此它比纯相氧化锆的硬度高,同时又兼有纳米材料超常的高强度和高韧性。其双重优点构成了其独一无二的物理性能。

11.进一步地,加压加温合成后的产物浸入质量比(4

‑

9):(0.5

‑

1)浓硫酸(质量分数为98.3%,密度为1.84g/cm3,量浓度为18.4mol/l)与浓硝酸(质量分数为70%,密度为1.42g/cm3,量浓度为15.8mol/l)的混合酸中,在100

‑

500℃处理1 h ~2h,过滤并洗净滤渣即得纳米多晶复合相氧化锆。受限于现有技术中的加热、加压方式,加压合成后的产物表面会一定程度地粘有加热管及传压介质杂质,所以需要利用浓硫酸(质量分数为98.3%,密度为1.84g/cm3,浓度为18.4mol/l)/硝浓酸(质量分数为70%,密度为1.42g/cm3,量浓度为15.8mol/l)与产物表面杂质反应,以去除相应杂质。

12.上述多晶复合相氧化锆的合成方法制得的纳米多晶复合相氧化锆。

13.本发明的改进之处为:经过系统地研究发现,现有技术中的单斜相氧化锆微粉制

备纳米多晶复合相氧化锆的具体转变过程多为化学固相法,采用大量的化学试剂,造成环保压力很大,不需要掺杂任何增韧剂从而很容易实现纳米多晶复合相氧化锆。

14.与现有技术相比,本发明的有益效果为:(1)本发明合成方法是在高温高压条件下无团聚现象,利用表面处理以及真空化的单斜相氧化锆微粉与含硼材料作为原材料直接转化而成晶粒均匀纳米多晶复合相氧化锆。

15.(2)本发明合成方法制得的多晶复合相氧化锆与常规法转化成的多晶复合相氧化锆相比,不仅解决了生长过程中晶粒长大问题,而且可以连续生产,从而大大降低了生产成本,节约了人力物力。

附图说明

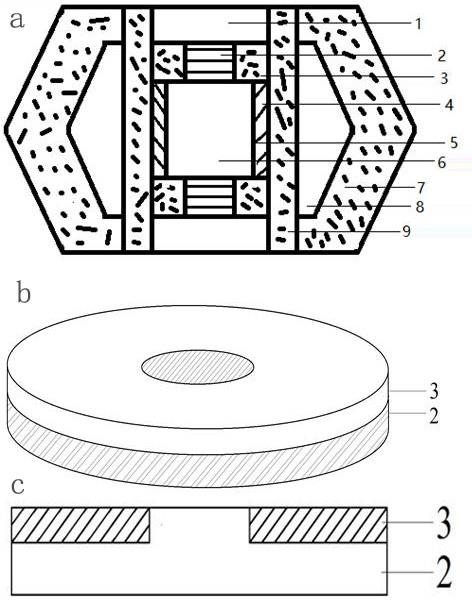

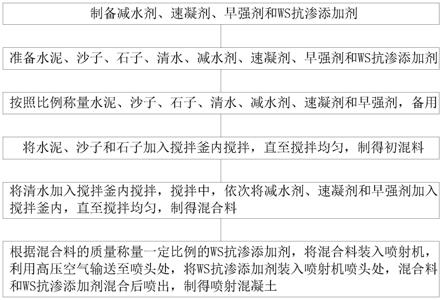

16.图1为采用单斜相氧化锆与含硼材料微粉合成的纳米多晶复合相氧化锆的组装体的结构示意图及异形碳片的结构示意图;(a)为组装体的结构示意图,(b)为异形碳片和mgo保温环组装后的结构示意图;(c)为(b)的剖视图。

17.图2为实施例3单斜相氧化锆与含硼材料微粉合成的纳米多晶复合氧化锆的合成工艺曲线;图3(a)为实施例3中单斜相氧化锆微粉的x射线衍射图谱;(b)为实施例3中使用单斜相氧化锆与含硼材料微粉制备的纳米多晶复合相氧化锆微粉的x射线衍射图谱;图4 为实施例3中单斜相氧化锆与含硼材料微粉合成的不同放大倍数的纳米多晶复合相氧化锆的扫描电镜图片(晶粒尺寸基本为150 nm以内);(a)标尺为100nm,(b)标尺为1μm;图5为实施例3单斜相氧化锆与含硼材料微粉合成的纳米多晶复合相氧化锆第一次真空处理的温度变化曲线;图1中,1.硬质合金片,2.异形碳片,3.mgo保温环,4.石墨管,5.钼杯,6.单斜相氧化锆样品,7.mgo传压介质,8.碳化钨硬质合金增压体,9.白云石衬管,其中,硬质合金片材质是88wt%碳化钨 12wt%钴。

具体实施方式

18.以下结合附图和实施例对本发明的技术方案作进一步详细说明,但本发明的保护范围并不局限于此。

19.组装体的结构如图1所示,组装体的组装过程:内部组装过程是先将圆柱形的白云石衬管9放入,从下往上组装依次是下部的硬质合金片1,将下部的异性碳片2(异性碳片2为圆形,中部设有圆柱形凸起)的凸起朝上套上mgo保温环3,两者整体放在下部的硬质合金片1上,然后嵌入石墨管4,将装有单斜相氧化锆样品6的钼杯5放在石墨管4内,上面放入套上mgo保温环2的异性碳片2(异性碳片2的凸起朝下),放入上部的硬质合金片1,内部组装完毕,最后在外部组装碳化钨硬质合金增压体8和mgo传压介质7,整个组装体的侧面(除去上顶面和下底面)呈八面体,其中,在异性碳片2上套入mgo保温环3目的是阻止合成腔体里面的温度释放出来,起到保温作用。

20.下述实施例中浓硫酸均为质量分数为98.3%,密度为1.84g/cm3,浓度为18.4mol/

l,浓硝酸均为质量分数为70%,密度为1.42g/cm3,浓度为15.8mol/l。

21.实施例1一种超高压/高温相变法制备立方相纳米多晶氧化锆的方法,过程如下:(1)取粒径均为2

‑

4μm的单斜相氧化锆与六方氮化硼微粉各100g,分别将单斜相氧化锆微粉与六方氮化硼微粉浸入质量比例为4:0.5的硫酸与浓硝酸的混合酸不同的烧杯中,各自加热至150℃并保温1h,降至室温,水冲洗至中性,烘干,烘干温度100℃,时间为1h;(2)第一次真空处理:将酸表面处理后的单斜相氧化锆与六方氮化硼在600℃、1*10

‑5mpa的真空炉内充入氢气保温1h,降温至100℃换氮气保护降至室温;(3)压制,第二次真空处理:将步骤(2)得到的单斜相氧化锆与六方氮化硼微粉按照质量比9:0.5混合均匀,在25mpa压力下压制成密度为4.7 g/cm3、直径为10mm、高度为10mm的圆柱体,再于500℃、1*10

‑5mpa mpa的真空炉内充入氢气保温1h,降温至100℃换氮气或氩气保护并降至室温;(4)取出圆柱体按照图1的组装体进行组装,将组装体在六面顶压机上,先在1h内匀速升温、升压至1600℃、9gpa并在该温度和压力下保持8h,再在1h匀速降温降压至500℃、4gpa并在该温度和压力下保持3h,最后在1h内匀速降温降压至0,总合成时间为14h;(5)取出样品并浸入浓硫酸与浓硝酸质量比例为4:0.5的混酸中,150℃浸泡1.5h,之后过滤出滤渣,并在对滤渣清洗完成后进行100℃烘干,即得纳米多晶复合相氧化锆,产品粒径约为130nm。

22.实施例2一种超高压/高温相变法制备纳米多晶复合相氧化锆的方法,过程如下:(1)取粒径均为3

‑

6μm的单斜相氧化锆与硼微粉各100g,分别将单斜相氧化锆微粉与硼微粉浸入质量比例为5:1的硫酸与浓硝酸的混合酸不同的烧杯中,各自加热至200℃并保温1.5h,降至室温,水冲洗至中性,烘干,烘干温度100℃,时间为2h;(2)第一次真空处理:将酸表面处理后的单斜相氧化锆微粉与硼微粉在800℃、1.5*10

‑5mpa的真空炉内充入氢气保温2h,降温至200℃换氮气或氩气保护降至室温;(3)压制,第二次真空处理:将所述单斜相氧化锆与硼微粉按照质量比10:1.5混合均匀,在30mpa压力下压制成密度为5.2 g/cm3、直径为10mm、高度为10mm的圆柱体,再于600℃、1.5*10

‑5mpa的真空炉内充入氢气保温1.5h,降温至200℃换氩气保护并降至室温;(4)取出圆柱体按照图1的组装体进行组装,将组装体在六面顶压机上,先在1.5h内匀速升温、升压至1800℃、12gpa并在该温度和压力下保持7h,再在2h匀速降温降压至550℃、5gpa并在该温度和压力下保持4.5h,最后在1h内匀速降温降压至0,总合成时间为16h;(5)取出样品,在质量比为5:1的浓硫酸与浓硝酸的混合酸中200℃浸泡2h,之后过滤出滤渣,并在对滤渣清洗完成后进行100℃烘干,即得纳米多晶复合相氧化锆,产品粒径约为120nm。

23.实施例3一种超高压/高温相变法制备纳米多晶复合相氧化锆的方法,过程如下:(1)取粒径均为20

‑

30μm的单斜相氧化锆与立方氮化硼微粉各100g,分别将单斜相氧化锆微粉与立方氮化硼微粉浸入质量比例为7:2的硫酸与浓硝酸的混合酸不同的烧杯中,各自加热至300℃并保温1.5h,降至室温,水冲洗至中性,烘干,烘干温度100℃,时间为

2h;(2)第一次真空处理:如图5所示,将酸表面处理后的单斜相氧化锆与立方氮化硼微粉在1000℃、2*10

‑5mpa的真空炉内充入氢气保温1.3h,降温至450℃换氮气保护降至室温;(3)压制,第二次真空处理:将所述单斜相氧化锆微粉与立方氮化硼微粉按照质量比8:3混合均匀,在35mpa压力下压制成密度为5.6 g/cm3、直径为10mm、高度为10mm的圆柱体,再于700℃、2*10

‑5mpa mpa的真空炉内充入氢气保温1.5h,降温至500℃换氮气或氩气保护并降至室温;(4)取出圆柱体按照图1的组装体进行组装,将组装体在六面顶压机上,如图2所示,先在3h内匀速升温、升压至1600℃、15gpa并在该温度和压力下保持3h,再在1.5h匀速降温降压至900℃、6gpa并在该温度和压力下保持1h,最后在1.5h内匀速降温降压至0,总合成时间为10h;(5)取出样品,在质量比为9:1的浓硫酸与浓硝酸的混合酸中500℃浸泡1h,之后过滤出滤渣,并在对滤渣清洗完成后进行100℃烘干,即得纳米多晶复合相氧化锆,图3中a为原料单斜相氧化锆微粉和图3中b为目标产物的x射线衍射图谱,由图3可知,成功得到纳米多晶复合相氧化锆,图4为目标产物纳米多晶复合相氧化锆的扫描电镜图片,由图4可知,产品粒径约为150nm。

24.以上所述是本发明的优选实施方案,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应该视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。