1.本发明属于电石生产技术领域,特别涉及一种提高电石纯度的方法。

背景技术:

2.电石的主要成分是cac2,cac2含量越高,则质量越好。工业生产电石的方法是在电石炉内加热碳材(焦炭、兰炭、无烟煤)和石灰,电石炉达到1800~2200℃的高温,发生化学反应cao c

→

cac2 co

↑

,生成液态电石,即电石液。制备的电石中含有未发生反应的游离cao、碳微粒等杂质,会影响电石的纯度。

3.电石的具体形成过程是:

4.(1)原料中的石灰块首先熔化为液态,石灰液渗入碳材的毛细孔中,与碳素反应生成cac2。

5.(2)生成的cac2迅速被石灰液稀释形成低熔点的共熔体,最易形成cac2为69~70%的低熔点共熔体。

6.(3)电石液在1900~2000℃出炉,流入铸钢或铸铁材质的电石锅中。

7.(4)电石液在电石锅中冷却凝固。虽然电石液温度高于电石锅的熔点,但由于电石锅散热快,吸热量大,电石液可迅速降温,不会熔化电石锅。

8.(5)冷凝后的电石由起重机械吊出,然后经破碎和包装工序,成为电石产品。

9.从以上过程可知,当cac2含量为69~70%时电石熔点最低,易于低纯度电石的形成。为了提高电石中cac2含量增至70~80%。电石行业普遍采用的方法是:

10.(1)通过延长电石液在炉内的停留时间来提高炉温,促进电石生成;

11.(2)提高原料中的碳材配比。

12.这两种方法存在的问题是:

13.(1)通过延长电石液在电石炉内的停留时间来提高炉温的方案,增加了电耗,降低了电石炉的生产效率。

14.(2)提高原料中的碳材配比的方案,有利于减少石灰液对电石液的稀释,但增加了碳材消耗,并导致炉料比电阻降低,造成料层电流增大,料面温度升高。料面温度升高,又会降低炉料的比电阻,形成恶性循环。如提升电极高度来减少电流,易造成明弧操作,使电能损失增加、耐火材料寿命缩短。

15.(3)通过以上两种方案即使可以提高电石液纯度,但会导致电石液熔点升高,流动性变差,出炉困难。

16.如何提高电石纯度,而不降低电石炉生产效率、不提高电石炉耗电量、不增加碳材消耗量,一直是业界技术人员面临的问题。

技术实现要素:

17.为了解决上述技术问题,本发明提供了一种提高电石纯度的方法,该方法能显著提高电石纯度,并且不影响电石炉生产效率,不提高电石炉能耗及碳材消耗。

18.本发明通过以下技术方案实现:

19.本发明实施例提供一种提高电石纯度的方法,所述方法包括:

20.将电石液注入真空设备,所述真空设备在真空条件下加热所述电石液;

21.所述真空设备内所述电石液的液面平稳后,将所述电石液在真空条件下进行浇注,后冷却,获得电石;

22.其中,所述真空设备内的气体压力控制在1.3kpa~47kpa,所述真空设备加热温度为1950~2000℃,所述电石液在所述真空设备内真空保温时间为20~40min。

23.进一步的,所述电石液在注入所述真空设备前,cac2含量为69~80%。

24.进一步的,所述电石液在注入所述真空设备时的温度为1850

‑

1950℃。

25.进一步的,所述电石液在注入所述真空设备前,所述电石液通过电石炉制备。

26.进一步的,所述电石液在注入所述真空设备前,所述电石液通过电石炉制备,后进入耐火容器,通过耐火容器将所述电石液注入所述真空设备。

27.进一步的,所述耐火容器采用氧化铝砖内衬。

28.进一步的,所述真空设备为真空感应炉。

29.进一步的,所述电石液在所述真空感应炉的石墨坩埚内加热。

30.进一步的,所述将所述电石液在真空条件下进行浇注,后冷却,获得电石,具体包括:

31.将所述电石液在真空条件下进行浇注,后冷却,获得电石,其中,冷却采用真空条件下冷却或破空出炉后在空气中冷却。

32.进一步的,所述电石液在真空条件下进行浇注采用的浇注模具为铁质模具。

33.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

34.本发明实施例提供的一种提高电石纯度的方法,通过将电石炉生产的电石液注入真空设备进行炉外精炼,通过创造真空环境降低co分压,结合合理的负压、反应温度和反应时间控制,促进电石中未参加反应的cao和c继续生成cac2,进而提升电石纯度,且不增加电石制造的能耗及原料消耗,提高生产效率,并且克服了因cac2浓度的提升,导致电石液熔点升高,流动性变差,出炉困难的技术问题。

35.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

36.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图逐一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

37.图1是本发明实施例工艺流程图。

具体实施方式

38.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果

将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

39.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

40.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

41.还需要说明的是,本发明中的术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

42.同时,本发明中的术语“第一”、“第二”等,不表示任何顺序或次数,可将这些单词解释为名称。

43.本发明实施例提供的技术方案为解决上述技术问题,总体思路如下:

44.现有电石生产工艺中,为了提升电石浓度,通常采用延长电石液在炉内的停留时间来提高炉温或增加原料炭材配比,这不仅增加了能源和原料的消耗,降低了电石炉的生产效率,也由于cac2浓度的提升,导致电石液熔点升高,流动性变差,出炉困难,增加生产难度。

45.基于上述原因,本发明实施例将电石炉生产的电石液通过真空感应炉进行炉外精炼,利用真空条件降低c0分压,促进电石中未参加反应的cao和c继续生成cac2,进而提升电石纯度。这个过程的本质是在电石炉外对电石液的后处理,因此不影响原有电石炉的生产操作,例如不需要提高原料碳材配比,也不需要额外提高电石炉温,不会延长电石液在炉内的停留时间,在提高电石纯度的基础上,降低对能源和原料的消耗。电石液出料通过真空感应炉进行,克服了因cac2浓度的提升,导致电石液熔点升高,流动性变差,出炉困难的技术问题。

46.根据本发明一种典型的实施方式,提供本发明实施例提供一种提高电石纯度的方法,如图1所示,所述方法包括:

47.s1.将电石液注入真空设备,所述真空设备在真空条件下加热所述电石液;

48.s2.所述真空设备内所述电石液的液面平稳后,将所述电石液在真空条件下进行浇注,后冷却,获得电石;

49.其中,所述真空设备内的气体压力控制在1.3kpa~47kpa,所述真空设备加热温度为1950~2000℃,所述电石液在所述真空设备内真空保温时间为20~40min。

50.真空设备内的气体绝对压力若大于47kpa,脱气效果不明显,化学反应缓慢;

51.真空设备内的气体绝对压力若小于1.3kpa,电石液有明显减少现象,原因是过低的气压促使cac2分解生成钙蒸汽而散失。

52.作为一种可选的实施方式,所述电石液在注入所述真空设备前,cac2含量为69~80%。

53.作为一种可选的实施方式,所述电石液在注入所述真空设备时的温度为1850

‑

1950℃。

54.作为一种可选的实施方式,所述电石液在注入所述真空设备前,所述电石液通过电石炉制备。

55.作为一种可选的实施方式,所述电石液在注入所述真空设备前,所述电石液通过电石炉制备,后进入耐火容器,通过耐火容器将所述电石液注入所述真空设备,所述耐火容器采用氧化铝砖内衬。

56.作为一种可选的实施方式,所述真空设备为真空感应炉,也可采用真空电弧炉。

57.作为一种可选的实施方式,所述电石液在所述真空感应炉的石墨坩埚内加热。

58.作为一种可选的实施方式,所述将所述电石液在真空条件下进行浇注,后冷却,获得电石,具体包括:

59.将所述电石液在真空条件下进行浇注,后冷却,获得电石,其中,浇注模具采用铁质模具,冷却采用真空条件下冷却或破空出炉后在空气中冷却。

60.本发明实施例通过将电石炉生产的电石液注入真空感应炉进行炉外精炼,通过创造真空环境降低co分压,结合合理的负压、反应温度和反应时间控制,促进电石中未参加反应的cao和c继续生成cac2,进而提升电石纯度,且不增加电石制造的能耗及原料消耗,提高生产效率,并且克服了因cac2浓度的提升,导致电石液熔点升高,流动性变差,出炉困难的技术问题。

61.下面将结合实施例、对比例及实验数据对本技术一种提高电石纯度的方法进行详细说明。

62.实施例

63.一种提高电石纯度的方法,所述方法包括:

64.(1)将初始温度为1850

‑

1950℃、cac2含量为69~80%的电石液从电石炉出料口流至经过烘烤的耐火容器;

65.(2)通过耐火容器将电石液注入真空感应炉内的石墨坩埚中,在真空条件下加热,加热温度为1950~2000℃,使电石保持液态,其中,真空感应炉内的气体压力控制在1.3kpa~47kpa;

66.(3)真空加热20~40min,待电石液内部化学反应基本完成,液面平稳后,在真空条件下浇注至铁质模具中,破空出炉后在空气中冷却。

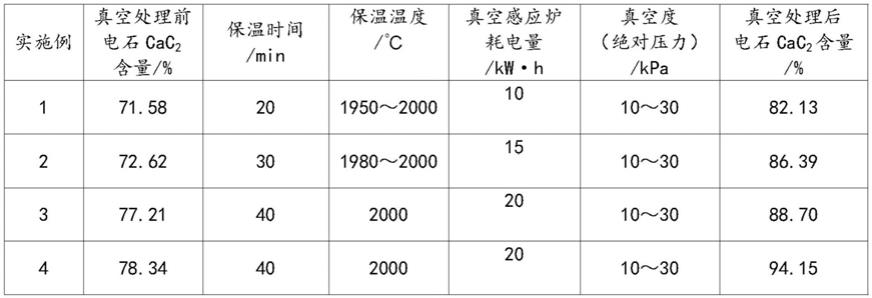

67.本发明设置4个实施例,分别将不同纯度的100kg电石液注入额定容量为500kg真空感应炉的石墨坩埚内进行真空保温处理,各实施例电石液gac2浓度、工艺参数及真空处理后电石cac2含量如表1所示:

68.表1中,电石纯度检测采用仪器:ljd型碳化钙发气量测定装置,检测方法见gb10665。表1实施例1

‑

4真空处理后电石cac2含量

[0069][0070]

现有工艺中,电石炉若生产cac2含量为70%左右的低纯度电石,耗电量约为3200~3300kwh/t,若通过提高炉温或反应时间等措施cac2含量提高至80%以上,耗电量约为3500~3600kwh/t,电耗增加约300kwh/t。而采用本发明真空法处理低纯度电石液,电耗约为100~200kwh/t。

[0071]

cac2含量为69~70%时电石熔点在1760~1800℃。当cac2含量提升至80%以上时,熔点接近2000℃。电石熔点的提高会使电石炉出料时,电石液流动性变差,出料缓慢,甚至凝固而堵塞出料口的现象。

[0072]

由实施例1

‑

4可知,本发明通过将电石炉生产的电石液注入真空感应炉进行炉外精炼,通过创造真空环境降低co分压,结合合理的负压、反应温度和反应时间控制,促进电石中未参加反应的cao和c继续生成cac2,显著提升了电石纯度。且不增加电石制造的能耗及炭材原料消耗,提高生产效率,并且克服了因cac2浓度的提升,导致电石液熔点升高,流动性变差,出炉困难的技术问题。

[0073]

本发明实施例中的一个或多个技术方案,至少还具有如下技术效果或优点:

[0074]

(1)本发明实施例中,通过将电石炉生产的电石液注入真空感应炉进行炉外精炼,通过创造真空环境降低co分压,结合合理的负压、反应温度和反应时间控制,促进电石中未参加反应的cao和c继续生成cac2,显著提升了电石纯度。

[0075]

(2)本发明实施例中,在保证提高电石纯度的基础上,不增加电石制造的能耗及炭材原料消耗,提高生产效率,并且克服了因gac2浓度的提升,导致电石液熔点升高,流动性变差,出炉困难的技术问题。

[0076]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0077]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0078]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。