1.本发明涉及高速列车制动闸片技术领域,具体涉及一种碳化钛多孔陶瓷预制体、制动盘及制备方法。

背景技术:

2.随着铁路运输的高速化和重载化发展,高速列车制动盘所承载的负荷越来越大,作为保障运输安全的关键部件,列车制动盘是在强烈摩擦、高热负荷、大的制动力及交变热应力等多因素耦合作用下工作,摩擦产生的热量使制动盘实际工作温度不断升高,已接近现有制动材料的工作上限,发展性能更优的新型制动材料已成为亟待解决的问题。

3.在钢铁材料基础上设计发展起来的铁基复合材料,既可以提高钢铁材料的强度、硬度、耐磨性、耐腐蚀性和耐高温性,同时又可以保持良好的初性,可用于开发在高温、高速摩擦等工况下服役的部件。但是与其它金属基复合材料相比,铁基复合材料除了存在与传统陶瓷增强相润湿性差、增强相易发生偏聚等问题,还存在比重大、熔点高、与增强相界面结合差等难题,使得铁基复合材料的发展与应用在一定程度上受到制约,成为开发铁基摩擦复合材料亟待解决的重要问题。

技术实现要素:

4.为了解决现有技术中,铁基复合材料存在与传统陶瓷增强相润湿性差、增强相易发生偏聚等问题,本发明提供了一种碳化钛多孔陶瓷预制体、制动盘及制备方法。

5.第一方面,本发明提供的一种碳化钛多孔陶瓷预制体,采用具有贯通气孔的有机骨架模板和如下原料烧结制得,以碳化钛多孔陶瓷预制体质量百分比计,所述原料包括:60wt%~75wt%的过渡金属碳化物粉体,20wt%~40%的过渡金属粉体,1wt%~10%的还原铁粉,2wt%~8%的羰基铁粉;其中,所述过渡金属碳化物包括碳化钛粉;所述过渡金属粉体包括钛粉。

6.与现有技术相比,上述技术方案中,过渡金属碳化物粉体包括碳化钛,过渡金属粉体包括钛粉,两者经烧制后作为碳化钛多孔陶瓷预制体的骨架,而有机骨架模板处形成陶瓷预制体骨架的多孔结构。添加的还原铁粉可以作为金属粘接剂,提高多孔陶瓷预制体的强度。添加的羰基铁粉,由于其活性高、粒径小,呈团球状,其可以进一步促进烧结,提高烧结密度,减少陶瓷骨架的缺陷,经烧制后,最终制得的碳化钛多孔陶瓷预制体,经过xrd测试分析,包含有主要物相tic,还检测到少量fe3c,且制得的碳化钛多孔陶瓷预制体可以为面心立方结构。

7.第二方面,本发明提供一种碳化钛多孔陶瓷预制体的制备方法,用于制备上述碳化钛多孔陶瓷预制体,包括:

8.模板预处理:选用有机骨架模板,所述骨架模板具有贯通气孔,将所述有机骨架模板清洗干净;

9.混料:按上述配比将所述原料混合,将混合后的粉体进行研磨,得到混合粉体;

10.配置浆料:将所述混合粉体加入到浓度为1wt.%~3wt.%多元醇水溶液中,充分搅拌后得到浆料,所述浆料的固含量为25vol%~35vol%;

11.浸渍涂覆:将经预处理后的所述有机骨架模板浸渍于配置好的所述浆料中,进行一次涂覆,将涂覆后的有机骨架模板通过充分挤压排除多余料浆,并经室温充分干燥后,进行下一次浸渍涂覆,多次重复此步骤进行涂覆;

12.烧制:将浸渍完全且充分干燥后的试样置于石墨模具中,真空烧结,获得碳化钛多孔陶瓷预制体。

13.与现有技术相比,本发明提供的碳化钛多孔陶瓷预制体的制备方法的有益效果与上述技术方案的碳化钛多孔陶瓷预制体的有益效果相同,此处不做赘述。

14.第三方面,本发明还提供一种列车制动用制动盘,包括金属基体和增强体,所述金属基体为还原铁粉,所述增强体为上述碳化钛多孔陶瓷预制体,所述还原铁粉与所述碳化钛多孔陶瓷预制体的质量比为(6~8):(2~4)。

15.与现有技术相比,本发明提供的列车制动用制动盘的有益效果与上述技术方案的碳化钛多孔陶瓷预制体的有益效果相同,此处不做赘述。

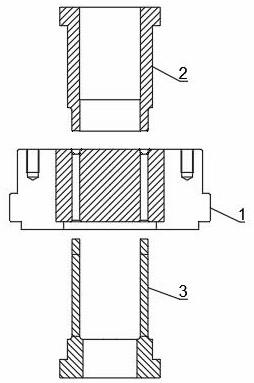

16.第四方面,一种列车制动用制动盘的制备方法,用于制备上述列车制动用制动盘,包括如下步骤:

17.将还原铁粉通过加压制备得到还原铁粉生坯;

18.在坩埚中,从下至上依次放置所述还原铁粉生坯和碳化钛多孔陶瓷预制体;

19.将坩埚置于烧结炉中,通过熔融浸渗工艺制备列车制动用制动盘;其中所述熔融浸渗工艺条件:浸渗温度为1450~1650℃,保温0.5~1h,气氛为真空。

20.与现有技术相比,本发明提供的列车制动用制动盘的制备方法的有益效果与上述技术方案的列车制动用制动盘的有益效果相同,此处不做赘述。

附图说明

21.图1:实施例4中添加还原铁粉和羰基铁粉烧制的tic多孔陶瓷预制体浸渗制备的tic

‑

fe双连续相复合材料

22.图2:实施例1、实施例12和实施例13中有机骨架模板中孔径尺寸对tic

‑

fe双连续相复合材料摩擦系数的影响

23.图3:实施例1、实施例12和实施例13中有机骨架模板中孔径尺寸对tic

‑

fe双连续相复合材料磨损率的影响

具体实施方式

24.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

25.现有技术中,铁基复合材料与传统陶瓷增强相之间存在润湿性差、增强相易发生偏聚及界面结合差等问题。为了解决上述问题,本发明实施例提供一种碳化钛多孔陶瓷预制体,其与铁基复合材料具有良好的润湿性,可以解决增强相易发生偏聚及界面结合差的问题。

26.本发明实施例提供一种碳化钛多孔陶瓷预制体,以重量份数计,包括如下原料:40份~75份的过渡金属碳化物粉体,20份~52份的过渡金属粉体,1份~7份的还原铁粉,2份~6份的羰基铁粉。具体实施时,过渡金属碳化物粉体可以为碳化钛粉,用量可以选40份、55份、60份、63.7份、和75份等,在此不进行具体限定。过渡金属粉体可以为钛粉,用量可以选择20份、23.3份、34.5份、37份、52份等,在此不进行具体限定。还原铁粉的用量可以选择1份、2份、5.4份、3.7份、7份等,在此不进行具体限定。羰基铁粉的用量可以具体选2份、3份、4.3份、5.1份、6份等,在此不进行具体限定。由于碳化钛多孔陶瓷预制体是在高温条件下烧结制成,烧结后粉体之间的粘结性能直接影响烧结成品的强度性能,烧结密度影响烧结成品的骨架形态。因此,本发明实施例提供的碳化钛多孔陶瓷预制体通过添加还原铁粉,其可以作为金属粘接剂,提高多孔陶瓷预制体的强度,而通过添加羰基铁粉,由于其活性高、粒径小,呈团球状,其可以进一步促进多孔陶瓷预制体的烧结,提高烧结密度,减少陶瓷骨架的缺陷,进而提高碳化钛多孔陶瓷预制体的强度性能。此外,还通过实验验证,只有当添加还原铁粉为1wt%~2wt%,羰基铁粉为2wt%~3wt%时,制备得到的碳化钛多孔陶瓷预制体具有低密度、高熔点、高硬度、耐磨、耐腐蚀且稳定性好等优异的物理化学性能,同时使其具有更佳优异的摩擦系数稳定性和磨损率低的优点。

27.同时,上述过渡金属碳化物粉体还包括碳化铬粉、碳化钒粉、碳化钽粉中的任意一种或多种。应理解,过渡金属碳化物粉体可以包括碳化钛粉、碳化铬粉。或,过渡金属碳化物粉体可以包括碳化钛粉和碳化钒粉。或,过渡金属碳化物粉体可以包括碳化钛粉和碳化钽粉。或,过渡金属碳化物粉体可以包括碳化钛粉、碳化铬粉和碳化钒粉。或,过渡金属碳化物粉体可以包括碳化钛粉、碳化铬粉、碳化钽粉。或,过渡金属碳化物粉体可以包括碳化钛粉、碳化铬粉、碳化钒粉和碳化钽粉。添加碳化铬粉和/或碳化钒粉,其可以作为增强颗粒,均匀分散于多孔陶瓷预制体内,进一步提高预制体的强度和耐磨性能。加入碳化钽粉可以在烧制过程中起到细化晶粒的作用,从而进一步提高预制体的强度和硬度。

28.此外,上述过渡金属碳化物粉体中,碳化钛粉占过渡金属碳化物粉体的70wt%及以上即可。经试验验证,过渡金属碳化物粉体包括碳化钛粉、碳化铬粉、碳化钒粉和碳化钽粉时,碳化钛粉、碳化铬粉、碳化钒粉和碳化钽粉的质量比可以为(35~60):(2~5):(2~5):(1~5),此时,制备得到的碳化钛多孔陶瓷预制体的耐磨性、强度和硬度为均可达到最佳性能。

29.进一步地,上述过渡金属粉体还包括钼粉、镍粉和铜粉中的任意一种或多种。其中,过渡金属粉体可以由钛粉、钼粉组成。此时,经过xrd测试分析,预制体烧结后主要物相为碳化钛,还有少量的钛和碳化钼。加入钼粉后,钼粉包覆在碳化钛颗粒的表面,有利于后续制备列车制动用制动盘时,提高浸渗过程中颗粒与铁溶体的润湿性。经试验验证,当钛粉与钼粉的添加量的质量比为(19~37):(1~15)时,制备得到的碳化钛多孔陶瓷预制体用于制备列车制动用制动盘时,其与铁基体的浸渗润湿性最佳,制备得到的列车制动用制动盘的拉伸强度最佳,可达340mpa。

30.此外,过渡金属粉体也可以由钛粉、钼粉、镍粉组成。或,过渡金属粉体由钛粉、钼粉和铜粉组成。或,过渡金属粉体由钛粉、钼粉、镍粉和铜粉组成。当至少包括三种过渡金属粉体时,钛粉占过渡金属粉体的质量比至少应在64wt%以上,钼粉占过渡金属粉体的质量比至少应在2%以上。例如,过渡金属粉体由钛粉、钼粉、镍粉和铜粉组成时,钛粉、钼粉、镍

粉和铜粉添加量的质量比可以为(18~42):(1~7):(0.5~1.5):(0.5~1.5)。在钛粉和钼粉的基础上,添加镍粉和铜粉后,镍粉和铜粉弥散于多孔陶瓷预制体内,镍粉可以进一步提高陶瓷预制体的韧性,而铜粉的加入可以提高陶瓷预制体的导热性性能。各材料协同作用,可以进一步提高碳化钛多孔陶瓷预制体的抗切削性和热稳定性。

31.上述碳化钛多孔陶瓷预制体可以包括碳化硼粉,以多孔陶瓷预制体的重量份数计,碳化硼粉的添加量为1~20份。此时,添加碳化硼粉,碳化硼粉与其他组分共同作用,可以增加碳化钛多孔陶瓷预制体的摩擦系数的稳定性,降低磨损率。

32.本发明实施例还提供一种列车制动用制动盘及其制备方法,该列车制动用制动盘包括金属基体和增强体,金属基体可以为铁基基体,示例的,具体可以选择还原铁粉基体。增强体可以为上述碳化钛多孔陶瓷预制体。所述还原铁粉与所述碳化钛多孔陶瓷预制体的质量比为(6~8):(2~4)。具体的,所述还原铁粉与所述碳化钛多孔陶瓷预制体的质量比可以选择6:2、8:4、6:4、8:2、7:3等,在此不进行具体限定。

33.该列车制动用制动盘的制备方法,包括如下步骤:

34.步骤s10、模板预处理:选用有机骨架模板,所述骨架模板具有贯通气孔,将所述有机骨架模板清洗干净。其中,有机骨架模板可以选择具有三维网状骨架结构的有机材料。例如,具有贯通气孔的聚氨酯海绵,聚氨酯海绵的孔径可以为10ppi~30ppi,例如可以选择10ppi、20ppi和30ppi等。其中单位ppi(pores per inch)具体是指单位英寸的聚氨酯海绵上具有的毛孔数,聚氨酯海绵前躯体的尺寸可以为30mmx30mmx10mm。ppi数值越大,说明孔径越小,三维网状结构越致密。进一步地,可以对有机骨架模板进行清洗,清洗方法可以参考现有技术。示例的,本实施例公开了一种有机骨架模板的清洗方法,具体可以参考如下:在10wt.%的naoh去离子水溶液中浸泡12h除去有机模板的网络间膜,捞出后用去离子水冲洗干净。之后采用2wt.%的cmc(羟甲基纤维素钠,表面活性值hlb>12)去离子水溶液作为表面活性剂浸泡6h,捞出后用玻璃棒将多余的cmc挤除干净待用。

35.步骤s20、多孔陶瓷预制体的制备:

36.步骤s201、混料:将制备多孔陶瓷预制体的原料,按上述配比进行混合,将混合后的粉体进行研磨,得到混合粉体;

37.上述研磨包括滚筒球磨和/或行星球磨。其中,采用滚筒球磨时,球料比可以为(1~3):(1~2)。具体使用时,例如,球料比可以为1:1、1:2、3:1、3:2等,在此不进行具体限定。滚筒球磨的转速为140~180rpm,例如,具体使用时可以选择140rpm、150rpm、160rpm、170rpm、180rpm等,在此不进行具体限定。滚筒球磨的球磨时间为4~8h,具体使用时,可以选择4h、5h、6h、7h、8h等,在此不进行具体限定。

38.此外,研磨还可以选择行星球磨。采用所述行星球磨时,球料比为(8~12):(1~2)。例如,具体使用时,球料比可以为8:1、9:1.3、10:1.6、11:1、12:2等,在此不进行具体限定。行星球磨转速可以为250~350rpm,具体使用时,例如,行星球磨转速可以为250rpm、300rpm、325rpm、350rpm等,在此不进行具体限定。行星球磨时间可以为3~7h,具体使用时,行星球磨时间可以为3h、5h、7h等,在此不进行具体限定。

39.步骤s202、配置浆料:将所述混合粉体加入到浓度为1wt.%~3wt.%多元醇水溶液中,充分搅拌后得到浆料,所述浆料的固含量为25vol%~35vol%。上述多元醇水溶液可以选择聚合物多元醇水溶液,例如聚乙烯醇水溶液、聚乙二醇水溶液或低分子量的聚丙二

醇水溶液等。多元醇水溶液的浓度可以选择1wt%、1.6wt%、2.3wt%、3wt%等,在此不进行具体限定。浆料的固含量可以选择25vol%、27.6vol%、32.5vol%、35vol%等,在此不进行具体限定。

40.步骤s203、浸渍涂覆:将经预处理后的所述有机骨架模板浸渍于配置好的所述浆料中,进行一次涂覆。将涂覆后的有机骨架模板通过充分挤压排除多余料浆,并经室温充分干燥后,进行下一次浸渍涂覆。多次重复此步骤进行涂覆。多次浸渍涂覆即可以保证有机骨架模板上充分负载混合粉体原料,又可以保证混合粉体较为均匀的涂覆于有机骨架模板上。

41.步骤s204、烧制:将浸渍完全且充分干燥后的试样置于石墨模具中,真空烧结,获得碳化钛多孔陶瓷预制体。上述烧制时,以2~8℃/min的升温速率升温至600℃~800℃,在600℃~800℃保温1h使气体充分排除后。在该温度条件下,金属粉体粘结形成陶瓷骨架结构,有机骨架模板位置形成陶瓷骨架结构内的多孔结构,金属粉体浆液中的液体也随着温度升高逐渐挥发,最终形成碳化钛多孔陶瓷骨架。

42.此时,在氩气保护气氛下,再以5~15℃/min升温速率进行升温烧结,最终烧结温度为1500~1800℃,制得碳化钛多孔陶瓷预制体。具体的升温速率可以选择5℃、10℃、15℃等,在此不进行具体限定。通过设置一定的升温频率进行升温,该方式可以使得所有物料得到充分的反应,使得碳化钛多孔陶瓷预制体内部组织之间更加均匀,使得制备得到的碳化钛多孔陶瓷预制体的各项物理性能更优异。该制备方法还包括达到烧结温度1500℃~1800℃后保温1h,最后随炉冷却取出来后获得具有三维联通结构的碳化钛多孔陶瓷预制体。通过保温处理过程,可以进一步精炼,使得碳化钛多孔陶瓷预制体内部组织之间的分布更加均匀,使得各个元素充分的合金化,使得制备得到的碳化钛多孔陶瓷预制体的各项物理性能更优异。

43.步骤30、熔融浸渗:将还原铁粉通过加压制备得到还原铁粉生坯。具体的,还原铁粉在60mpa下可以压制为还原铁粉生坯。在坩埚中,从下至上依次放置所述还原铁粉生坯和上述碳化钛多孔陶瓷预制体进行熔融浸渗,得到复合材料,最终制得制动盘。其中,所述熔融浸渗工艺条件为:浸渗温度为1450~1650℃,保温0.5~1h,气氛为真空。具体地,浸渗温度可以选择1450℃、1500℃、1550℃、1600℃、1650℃等,在此不进行具体限定。此外,上述坩埚可以选择氧化镁坩埚,高纯石墨坩埚、石墨

‑

碳化硅坩埚等,该坩埚为烘烤后的坩埚,选用经过烘烤后的坩埚,可以减少坩埚内的水汽,避免水汽对各个元素的合金化产生影响,同时,还可以保护坩埚,延长坩埚的使用寿命。将坩埚置于烧结炉中,通过熔融浸渗工艺制备复合摩擦材料。

44.这里需要说明的是,碳化钛多孔陶瓷预制体中碳化钛和作为金属基体的还原铁粉(即γ

‑

fe)均属于面心立方结构,高温下进行熔融浸渗时,两者之间具有良好的润湿性且不发生化学反应。此时,置于下方的还原铁粉生坯熔融后,通过毛细管力由下往上渗入到了碳化钛多孔陶瓷预制体内部,将碳化钛多孔陶瓷预制体的孔隙完全填充。在渗入金属之后,碳化钛多孔陶瓷预制体基本保持了原来的形状。经过高温浸渗后,碳化钛多孔陶瓷预制体和还原铁粉基体之间能够形成碳化钛与铁的双连续相的复合材料,并最终形成列车制动用制动盘。

45.图1示出添加还原铁粉与tic多孔陶瓷预制体浸渗制备的tic

‑

fe双连续相复合材

料的扫描电镜图。由图1可知,制动盘在拉伸过程中,tic陶瓷骨架起到了承受外加载荷的作用,并可有效阻止fe基体中的位错滑移,骨架断裂后,金属基体能够继续承载并发生明显的塑性变形,延缓了断裂的发生。因此本发明实施例中制备得到的双连续相的列车制动用制动盘的增强相和基体之间起到了互相支撑的作用,提高了tic

‑

fe双连续相的列车制动用制动盘的性能,既可发挥多孔陶瓷高硬度、高耐磨性和高耐热性等优点,又可发挥金属高韧性、高强度和高导热性等优点。从而使得该种列车制动用制动盘具有优异的摩擦性能、耐热性能和抗切削性能,表现为稳定的摩擦系数、低的磨损率、较高的热导率、较低的热膨胀系数。

46.下面结合实施例具体对本发明提供的碳化钛多孔陶瓷预制体、列车制动用闸片及其制备方法进行进一步的说明,以下实施例仅仅是对本发明的解释,而不是限定。

47.下述实施例中所使用的试验方法如无特殊说明,均为常规方法;下述实施例中所用的设备、原料等,如无特殊说明,均可从商业途径得到。

48.关于本发明的技术指标的测定方法均为本领域内使用标准方法,具体可参见最新的国家标准,除非另外说明。另外,作为本发明中的其它原材料均指本领域内通常使用的原材料。

49.实施例一

50.本实施例选取的列车制动用制动盘的成分包括:3000g还原铁粉、1000g碳化钛多孔陶瓷预制体。该实施例中碳化钛多孔陶瓷预制体采用具有10ppi的贯通气孔的有机骨架模板和如下原料烧结制得:400g的过渡金属碳化物粉体,520g的过渡金属粉体,37g的还原铁粉,43g的羰基铁粉。其中过渡金属碳化物粉体为碳化钛粉,过渡金属粉体为钛粉。

51.本发明实施例中列车制动用制动盘的制备方法包括如下步骤:

52.步骤s10、模板预处理:选用具有贯通气孔的聚氨酯海绵作为有机骨架模板,其中聚氨酯海绵的孔径为10ppi,聚氨酯海绵前躯体的尺寸为30mmx30mmx10mm。

53.本步骤中,对聚氨酯海绵采用以下清洗方法进行清洗:在10wt.%的naoh去离子水溶液中浸泡12h除去有机模板的网络间膜,捞出后用去离子水冲洗干净。之后采用2wt.%的cmc(羟甲基纤维素钠,表面活性值hlb>12)去离子水溶液作为表面活性剂浸泡6h,捞出后用玻璃棒将多余的cmc挤除干净待用。

54.步骤s20、多孔陶瓷预制体的制备:

55.步骤s201、混料:将制备多孔陶瓷预制体的原料,按上述配比进行混合,将混合后的粉体进行研磨,得到混合粉体。上述研磨包括滚筒球磨,采用滚筒球磨时,球料比可以为1:2、转速为180rpm,滚筒球磨的球磨时间为8h。

56.步骤s202、配置浆料:将所述混合粉体加入到浓度为1wt.%的聚乙烯醇水溶液中,充分搅拌后得到浆料,所述浆料的固含量为25vol%。

57.步骤s203、浸渍涂覆:将经预处理后的所述有机骨架模板浸渍于配置好的所述浆料中,进行一次涂覆。将涂覆后的有机骨架模板通过充分挤压排除多余料浆,并经室温充分干燥后,进行下一次浸渍涂覆。多次重复此步骤进行涂覆。多次浸渍涂覆即可以保证有机骨架模板上充分负载混合粉体原料,又可以保证混合粉体较为均匀的涂覆于有机骨架模板上。

58.步骤s204、烧制:将浸渍完全且充分干燥后的试样置于石墨模具中,真空烧结,获

得碳化钛多孔陶瓷预制体。上述烧制时,以2℃/min的升温速率升温至600℃,在600℃保温1h使气体充分排除后。

59.此时,在氩气保护气氛下,再以5℃/min升温速率进行升温烧结,最终烧结温度为1500℃,到烧结温度1500℃后保温1h,最后随炉冷却取出来后获得具有三维联通结构的碳化钛多孔陶瓷预制体。

60.步骤30、熔融浸渗:将还原铁粉通过加压制备得到还原铁粉生坯。具体的,还原铁粉在60mpa下压制为还原铁粉生坯。在坩埚中,从下至上依次放置所述还原铁粉生坯和上述碳化钛多孔陶瓷预制体进行熔融浸渗。其中,所述熔融浸渗工艺条件为:浸渗温度为1450℃,保温1h,气氛为真空。通过熔融浸渗工艺制备tic

‑

fe双连续相复合材料,并最终制得列车制动用制动盘。

61.经过性能测试,制备的tic

‑

fe双连续相复合材料拉伸强度达到270mpa。

62.实施例二

63.本实施例选取的列车制动用制动盘的成分包括:1500g还原铁粉、1000g碳化钛多孔陶瓷预制体。该实施例中碳化钛多孔陶瓷预制体采用具有20ppi的贯通气孔的有机骨架模板和如下原料烧结制得;:550g的过渡金属碳化物粉体,345g的过渡金属粉体,54的还原铁粉,51的羰基铁粉;其中过渡金属碳化物粉体为碳化钛粉,过渡金属粉体为钛粉。

64.本发明实施例中列车制动用制动盘的制备方法包括如下步骤:

65.步骤s10、模板预处理:选用具有贯通气孔的聚氨酯海绵作为骨架模板,其中聚氨酯海绵的孔径为20ppi,聚氨酯海绵前躯体的尺寸为30mmx30mmx10mm。

66.本步骤中,对聚氨酯海绵采用以下清洗方法进行清洗:在10wt.%的naoh去离子水溶液中浸泡12h除去有机模板的网络间膜,捞出后用去离子水冲洗干净。之后采用2wt.%的cmc(羟甲基纤维素钠,表面活性值hlb>12)去离子水溶液作为表面活性剂浸泡6h,捞出后用玻璃棒将多余的cmc挤除干净待用。

67.步骤s20、多孔陶瓷预制体的制备:

68.步骤s201、混料:将制备多孔陶瓷预制体的原料,按上述配比进行混合,将混合后的粉体进行研磨,得到混合粉体。上述研磨包括滚筒球磨,采用滚筒球磨时,球料比可以为3:1、转速为140rpm,滚筒球磨的球磨时间为4h。

69.步骤s202、配置浆料:将所述混合粉体加入到浓度为1.6wt.%的聚乙烯醇水溶液中,充分搅拌后得到浆料,所述浆料的固含量为27.6vol%。

70.步骤s203、浸渍涂覆:将经预处理后的所述有机骨架模板浸渍于配置好的所述浆料中,进行一次涂覆。将涂覆后的有机骨架模板通过充分挤压排除多余料浆,并经室温充分干燥后,进行下一次浸渍涂覆。多次重复此步骤进行涂覆。多次浸渍涂覆即可以保证有机骨架模板上充分负载混合粉体原料,又可以保证混合粉体较为均匀的涂覆于有机骨架模板上。

71.步骤s204、烧制:将浸渍完全且充分干燥后的试样置于石墨模具中,真空烧结,获得碳化钛多孔陶瓷预制体。上述烧制时,以4℃/min的升温速率升温至650℃,在650℃保温1h使气体充分排除后。

72.此时,在氩气保护气氛下,再以10℃/min升温速率进行升温烧结,最终烧结温度为1600℃,到烧结温度1600℃后保温1h,最后随炉冷却取出来后获得具有三维联通结构的碳

化钛多孔陶瓷预制体。

73.步骤30、熔融浸渗:将还原铁粉通过加压制备得到还原铁粉生坯。具体的,还原铁粉在60mpa下压制为还原铁粉生坯。在坩埚中,从下至上依次放置所述还原铁粉生坯和上述碳化钛多孔陶瓷预制体进行熔融浸渗。其中,所述熔融浸渗工艺条件为:浸渗温度为1500℃,保温1h,气氛为真空。通过熔融浸渗工艺制备tic

‑

fe双连续相复合材料,并最终制得列车制动用制动盘。

74.经过性能测试,制备的tic

‑

fe双连续相复合材料拉伸强度达到260mpa。

75.实施例三

76.本实施例选取的列车制动用制动盘的成分包括:2000g还原铁粉、1000g碳化钛多孔陶瓷预制体。该实施例中碳化钛多孔陶瓷预制体采用具有30ppi的贯通气孔的有机骨架模板和如下原料烧结制得:637g的过渡金属碳化物粉体,233g的过渡金属粉体,70g的还原铁粉,60g的羰基铁粉。其中,过渡金属碳化物粉体为碳化钛粉,过渡金属粉体为钛粉。

77.本发明实施例中列车制动用制动盘的制备方法包括如下步骤:

78.步骤s10、模板预处理:选用具有贯通气孔的聚氨酯海绵作为骨架模板,其中聚氨酯海绵的孔径为30ppi,聚氨酯海绵前躯体的尺寸为30mmx30mmx10mm。

79.本步骤中,对聚氨酯海绵采用以下清洗方法进行清洗:在10wt.%的naoh去离子水溶液中浸泡12h除去有机模板的网络间膜,捞出后用去离子水冲洗干净。之后采用2wt.%的cmc(羟甲基纤维素钠,表面活性值hlb>12)去离子水溶液作为表面活性剂浸泡6h,捞出后用玻璃棒将多余的cmc挤除干净待用。

80.步骤s20、多孔陶瓷预制体的制备:

81.步骤s201、混料:将制备多孔陶瓷预制体的原料,按上述配比进行混合,将混合后的粉体进行研磨,得到混合粉体。上述研磨包括滚筒球磨,采用滚筒球磨时,球料比可以为3:2、转速为160rpm,滚筒球磨的球磨时间为6h。

82.步骤s202、配置浆料:将所述混合粉体加入到浓度为2.3wt.%的聚乙烯醇水溶液中,充分搅拌后得到浆料,所述浆料的固含量为32.5vol%。

83.步骤s203、浸渍涂覆:将经预处理后的所述有机骨架模板浸渍于配置好的所述浆料中,进行一次涂覆。将涂覆后的有机骨架模板通过充分挤压排除多余料浆,并经室温充分干燥后,进行下一次浸渍涂覆。多次重复此步骤进行涂覆。多次浸渍涂覆即可以保证有机骨架模板上充分负载混合粉体原料,又可以保证混合粉体较为均匀的涂覆于有机骨架模板上。

84.步骤s204、烧制:将浸渍完全且充分干燥后的试样置于石墨模具中,真空烧结,获得碳化钛多孔陶瓷预制体。上述烧制时,以6℃/min的升温速率升温至700℃,在700℃保温1h使气体充分排除后。

85.此时,在氩气保护气氛下,再以15℃/min升温速率进行升温烧结,最终烧结温度为1700℃,到烧结温度1700℃后保温1h,最后随炉冷却取出来后获得具有三维联通结构的碳化钛多孔陶瓷预制体。

86.步骤30、熔融浸渗:将还原铁粉通过加压制备得到还原铁粉生坯。具体的,还原铁粉在60mpa下压制为还原铁粉生坯。在坩埚中,从下至上依次放置所述还原铁粉生坯和上述碳化钛多孔陶瓷预制体进行熔融浸渗。其中,所述熔融浸渗工艺条件为:浸渗温度为1550

℃,保温1h,气氛为真空。通过熔融浸渗工艺制备tic

‑

fe双连续相复合材料,并最终制得列车制动用制动盘。

87.经过性能测试,制备的tic

‑

fe双连续相复合材料拉伸强度达到280mpa。

88.实施例四

89.本实施例选取的列车制动用制动盘的成分包括:7000g还原铁粉、3000g碳化钛多孔陶瓷预制体。该实施例中碳化钛多孔陶瓷预制体采用具有30ppi的贯通气孔的有机骨架模板和如下原料烧结制得:1800g的过渡金属碳化物粉体,1110g的过渡金属粉体,30g的还原铁粉,60g的羰基铁粉。其中,过渡金属碳化物粉体为碳化钛粉,过渡金属粉体为钛粉。

90.本发明实施例中列车制动用制动盘的制备方法包括如下步骤:

91.步骤s10、模板预处理:选用具有贯通气孔的聚氨酯海绵作为骨架模板,其中聚氨酯海绵的孔径为30ppi,聚氨酯海绵前躯体的尺寸为30mmx30mmx10mm。

92.本步骤中,对聚氨酯海绵采用以下清洗方法进行清洗:在10wt.%的naoh去离子水溶液中浸泡12h除去有机模板的网络间膜,捞出后用去离子水冲洗干净。之后采用2wt.%的cmc(羟甲基纤维素钠,表面活性值hlb>12)去离子水溶液作为表面活性剂浸泡6h,捞出后用玻璃棒将多余的cmc挤除干净待用。

93.步骤s20、多孔陶瓷预制体的制备:

94.步骤s201、混料:将制备多孔陶瓷预制体的原料,按上述配比进行混合,将混合后的粉体进行研磨,得到混合粉体。上述研磨采用行星球磨,采用滚筒球磨时,球料比为8:2、转速为350rpm,滚筒球磨的球磨时间为7h。

95.步骤s202、配置浆料:将所述混合粉体加入到浓度为3wt.%的聚乙烯醇水溶液中,充分搅拌后得到浆料,所述浆料的固含量为35vol%。

96.步骤s203、浸渍涂覆:将经预处理后的所述有机骨架模板浸渍于配置好的所述浆料中,进行一次涂覆。将涂覆后的有机骨架模板通过充分挤压排除多余料浆,并经室温充分干燥后,进行下一次浸渍涂覆。多次重复此步骤进行涂覆。多次浸渍涂覆即可以保证有机骨架模板上充分负载混合粉体原料,又可以保证混合粉体较为均匀的涂覆于有机骨架模板上。

97.步骤s204、烧制:将浸渍完全且充分干燥后的试样置于石墨模具中,真空烧结,获得碳化钛多孔陶瓷预制体。上述烧制时,以7℃/min的升温速率升温至750℃,在750℃保温1h使气体充分排除后。

98.此时,在氩气保护气氛下,再以10℃/min升温速率进行升温烧结,最终烧结温度为1750℃,到烧结温度1750℃后保温1h,最后随炉冷却取出来后获得具有三维联通结构的碳化钛多孔陶瓷预制体。

99.步骤30、熔融浸渗:将还原铁粉通过加压制备得到还原铁粉生坯。具体的,还原铁粉在60mpa下压制为还原铁粉生坯。在坩埚中,从下至上依次放置所述还原铁粉生坯和上述碳化钛多孔陶瓷预制体进行熔融浸渗。其中,所述熔融浸渗工艺条件为:浸渗温度为1600℃,保温0.5h,气氛为真空。通过熔融浸渗工艺制备tic

‑

fe双连续相复合材料,并最终制得列车制动用制动盘。

100.经过性能测试,制备的tic

‑

fe双连续相复合材料拉伸强度达到290mpa。

101.实施例五

102.图1示例出本发明实施例提供的列车制动用制动盘的制备方法制备得到的列车制动用制动盘的扫描电镜图。本实施例选取的列车制动用制动盘的成分包括:4000g还原铁粉、1000g碳化钛多孔陶瓷预制体。该实施例中碳化钛多孔陶瓷预制体采用具有30ppi的贯通气孔的有机骨架模板和如下原料烧结制得:750g的过渡金属碳化物粉体,200g的过渡金属粉体,20g的还原铁粉,30g的羰基铁粉。其中,过渡金属碳化物粉体为碳化钛粉,过渡金属粉体为钛粉。

103.本发明实施例中列车制动用制动盘的制备方法包括如下步骤:

104.步骤s10、模板预处理:选用具有贯通气孔的聚氨酯海绵作为骨架模板,其中聚氨酯海绵的孔径为30ppi,聚氨酯海绵前躯体的尺寸为30mmx30mmx10mm。

105.本步骤中,对聚氨酯海绵采用以下清洗方法进行清洗:在10wt.%的naoh去离子水溶液中浸泡12h除去有机模板的网络间膜,捞出后用去离子水冲洗干净。之后采用2wt.%的cmc(羟甲基纤维素钠,表面活性值hlb>12)去离子水溶液作为表面活性剂浸泡6h,捞出后用玻璃棒将多余的cmc挤除干净待用。

106.步骤s20、多孔陶瓷预制体的制备:

107.步骤s201、混料:将制备多孔陶瓷预制体的原料,按上述配比进行混合,将混合后的粉体进行研磨,得到混合粉体。上述研磨采用行星球磨,采用滚筒球磨时,球料比为12:1、转速为250rpm,滚筒球磨的球磨时间为3h。

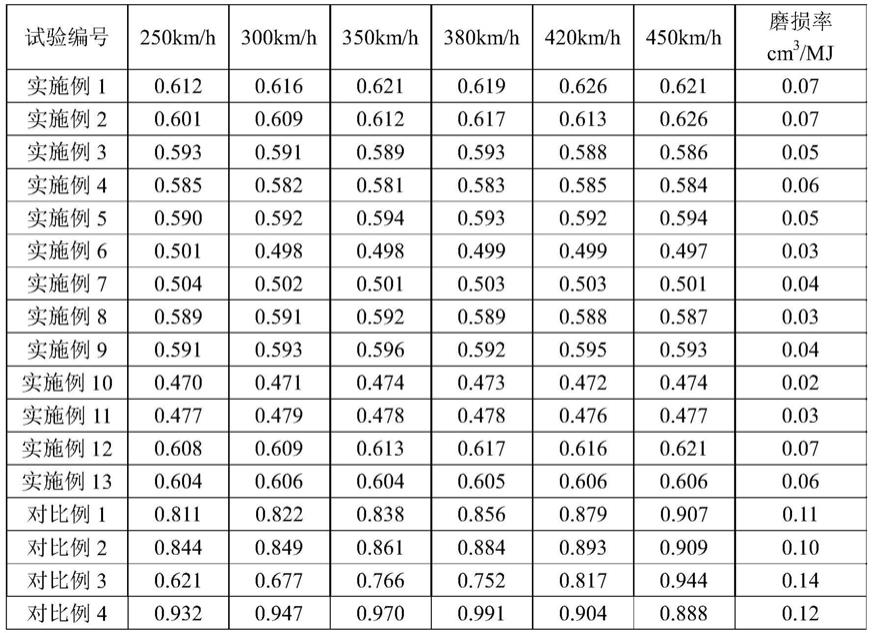

108.步骤s202、配置浆料:将所述混合粉体加入到浓度为2.4wt.%的聚乙烯醇水溶液中,充分搅拌后得到浆料,所述浆料的固含量为28.1vol%。

109.步骤s203、浸渍涂覆:将经预处理后的所述有机骨架模板浸渍于配置好的所述浆料中,进行一次涂覆。将涂覆后的有机骨架模板通过充分挤压排除多余料浆,并经室温充分干燥后,进行下一次浸渍涂覆。多次重复此步骤进行涂覆。多次浸渍涂覆即可以保证有机骨架模板上充分负载混合粉体原料,又可以保证混合粉体较为均匀的涂覆于有机骨架模板上。

110.步骤s204、烧制:将浸渍完全且充分干燥后的试样置于石墨模具中,真空烧结,获得碳化钛多孔陶瓷预制体。上述烧制时,以8℃/min的升温速率升温至800℃,在800℃保温1h使气体充分排除后。

111.此时,在氩气保护气氛下,再以15℃/min升温速率进行升温烧结,最终烧结温度为1800℃,到烧结温度1800℃后保温1h,最后随炉冷却取出来后获得具有三维联通结构的碳化钛多孔陶瓷预制体。

112.步骤30、熔融浸渗:将还原铁粉通过加压制备得到还原铁粉生坯。具体的,还原铁粉在60mpa下压制为还原铁粉生坯。在坩埚中,从下至上依次放置所述还原铁粉生坯和上述碳化钛多孔陶瓷预制体进行熔融浸渗。其中,所述熔融浸渗工艺条件为:浸渗温度为1650℃,保温0.5h,气氛为真空。通过熔融浸渗工艺制备tic

‑

fe双连续相复合材料,并最终制得列车制动用制动盘。

113.经过性能测试,制备的tic

‑

fe双连续相复合材料拉伸强度达到280mpa。

114.实施例六

115.与实施例4相比,本发明实施例中,仅碳化钛多孔陶瓷预制体中过渡金属粉体的组成不同,本发明实施例中过渡金属粉体包括钛粉和钼粉,其中钛粉与钼粉的质量比为37:1,

其他不变。

116.经过性能测试,制备的tic

‑

fe双连续相复合材料拉伸强度达到320mpa。

117.实施例七

118.与实施例4相比,本发明实施例中,仅碳化钛多孔陶瓷预制体中过渡金属碳化物粉体和过渡金属粉体的组成不同,本发明实施例中过渡金属碳化物包括碳化钛粉和碳化铬粉,其中碳化钛粉的量占过渡金属碳化物量的70wt%。过渡金属粉体由钛粉、钼粉组成,其中,钛粉、钼粉添加量的质量比为19:15,其他不变。

119.经过性能测试,制备的tic

‑

fe双连续相复合材料拉伸强度达到340mpa。

120.实施例八

121.与实施例4相比,本发明实施例中,仅碳化钛多孔陶瓷预制体中过渡金属碳化物粉体和过渡金属粉体的组成不同,本发明实施例中过渡金属碳化物由碳化钛粉、碳化铬粉、碳化钒粉和碳化钽粉组成,其中碳化钛粉、碳化铬粉、碳化钒粉和碳化钽粉的添加量的质量比可以为60:2:2:1。过渡金属粉体由钛粉、钼粉、镍粉和铜粉组成,其中钛粉、钼粉、镍粉和铜粉添加量的质量比可以为18:7:1.5:1.5,其他不变。

122.经过性能测试,制备的tic

‑

fe双连续相复合材料拉伸强度达到370mpa。

123.实施例九

124.与实施例4相比,本发明实施例中,仅碳化钛多孔陶瓷预制体中过渡金属碳化物粉体和过渡金属粉体的组成不同,本发明实施例中过渡金属碳化物由碳化钛粉、碳化铬粉、碳化钒粉和碳化钽粉组成,其中碳化钛粉、碳化铬粉、碳化钒粉和碳化钽粉的添加量的质量比可以为35:5:5:5。过渡金属粉体由钛粉、钼粉、镍粉和铜粉组成,其中钛粉、钼粉、镍粉和铜粉添加量的质量比可以为42:1:0.5:0.5,其他不变。

125.经过性能测试,制备的tic

‑

fe双连续相复合材料拉伸强度达到350mpa。

126.实施例十

127.与实施例4相比,本发明实施例中,还包括100g的碳化硼,其他组成不变。

128.经过性能测试,制备的tic

‑

fe双连续相复合材料拉伸强度达到305mpa。

129.实施例十一

130.与实施例4相比,本发明实施例中,还包括2000g的碳化硼,其他组成不变。

131.经过性能测试,制备的tic

‑

fe双连续相复合材料拉伸强度达到310mpa。

132.实施例十二

133.与实施例1相比,本发明实施例中,有机骨架模板的孔径尺寸为20ppi,其他组成及制备条件不变。

134.经过性能测试,制备的tic

‑

fe双连续相复合材料拉伸强度达到280mpa。

135.实施例十三

136.与实施例1相比,本发明实施例中,有机骨架模板的孔径尺寸为30ppi,其他组成及制备条件不变。

137.经过性能测试,制备的tic

‑

fe双连续相复合材料拉伸强度达到310mpa。

138.对比例1与实施例6相比,将碳化钛多孔陶瓷预制体中含有的还原铁粉等量替换为铁粉,其他不变。

139.经过性能测试,制备的tic

‑

fe双连续相复合材料拉伸强度达到210mpa。

140.对比例2与实施例6相比,将碳化钛多孔陶瓷预制体中含有的羰基铁粉等量替换为铁粉,其他不变。

141.经过性能测试,制备的tic

‑

fe双连续相复合材料拉伸强度达到225mpa。

142.对比例3与实施例6相比,将碳化钛多孔陶瓷预制体中含有的还原铁粉和羰基铁粉等量替换为铁粉,其他不变。

143.经过性能测试,制备的tic

‑

fe双连续相复合材料拉伸强度达到140mpa。

144.对比例4与实施例6相比,将列车制动用制动盘中金属基体的还原铁粉等量替换为铁粉,其他不变。

145.经过性能测试,制备的tic

‑

fe双连续相复合材料拉伸强度达到250mpa。

146.进一步地,本发明还对实施例1、实施例12和实施例13中制备得到的复合材料进行摩擦系数和磨损率的测定。测试结果见图2和图3所示。由图2和图3可知,当选用的有机骨架模板中多孔孔径尺寸由10ppi降低到30ppi时,ppi数值越大,有机骨架模板的孔径越小,三维网状结构越致密,制备得到的多孔陶瓷预制体中tic体积含量越高。进而,使tic-fe双连续相复合材料中陶瓷相tic体积含量提高,复合材料中包括的不同材料之间性质差异增大,进而使摩擦系数降低。由图2可知,有机骨架模板孔径为30ppi时,对复合材料表面的压强变化更稳定。此外,有机骨架模板孔径尺寸由10ppi降低到30ppi时,碳化钛多孔陶瓷预制体中tic体积含量提高,进而使tic-fe双连续相复合材料中陶瓷相tic体积含量提高,复合材料中包括的不同材料之间性质差异增大,复合材料的磨损率降低,由图3可知,有机骨架模板孔径为30ppi时,对复合材料表面的压强变化更加稳定。应理解,压强变化可以理解为闸片刹车制动时对制动盘表面施加压力的刹车力度变化,比如轻踩刹车,重踩刹死。也就是说,有机骨架模板孔径为30ppi,其在不同刹车力度下,复合材料的摩擦系数和摩擦率基本稳定。此外,本发明实施例进一步验证了多孔陶瓷中有机骨架模板的孔径尺寸数值并不是越大,复合材料的抗磨损性能越稳定。当多孔陶瓷中有机骨架模板的孔径尺寸数值大于30ppi时,复合材料中碳化钛与金属基体的比例进一步增大,复合材料的抗磨损性能反而降低。

147.进一步地,本发明提供了测试例,对实施例1至实施例13以及对比例1~4制备得到的制动盘在摩擦磨损试验机上进行摩擦磨耗试验,试验条件:本发明实施例制备得到的制动盘直径750mm,摩擦半径305mm,盘载荷8.5t,轮径920mm,双侧制动压力36kn,初始温度50

‑

60℃。试验结果如表1所示(每个速度做3次,取平均值):

148.表1制动盘摩擦磨耗试验结果

[0149][0150]

从试验结果看,本发明的制动盘在高速下仍有很好的摩擦稳定性:(1)采用过渡金属碳化物粉体、过渡金属粉体、还原铁粉和羰基铁粉制备得到的碳化钛多孔陶瓷预制体,其与还原铁粉浸渍,制得的制动盘,在不同的摩擦速率下,摩擦系数波动幅度最大值仅为0.14,磨损率也较低仅为0.05~0.07cm3/mj。(2)过渡金属粉体中添加钼粉时,制得的复合材料的拉伸强度大幅提高,同时制得的制动盘在不同摩擦速率下的,摩擦系数波动幅度也较小,摩擦系数波动幅度最大值仅为0.005,和磨损率进一步降低至0.03至0.04cm3/mj。(3)过渡金属碳化物粉体中进一步添加碳化铬粉、碳化钒粉和碳化钽粉中的任意一种或几种时,制动盘在不同摩擦速率下的摩擦系数波动幅度进一步较小,且磨损率进一步降低。(4)对比例中,将碳化钛多孔陶瓷中羰基铁粉和/或还原铁粉替换为普通铁粉后,制动盘的摩擦系数波动数值变大和磨损率也大大提高。(5)对比例中,将作为金属基体的还原铁粉替换为普通铁粉后,普通铁粉与碳化钛多孔陶瓷预制体浸渍后制得的制动盘的摩擦系数波动数值也变大和磨损率也大幅提高。

[0151]

基于本发明的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0152]

上面所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的构思和范围进行限定。在不脱离本发明设计构思的前提下,本领域普通人员对本发明的技术方案做出的各种变型和改进,均应落入到本发明的保护范围,本发明请求保护的技术内容,已经全部记载在权利要求书中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。