1.本发明涉及靶材加工技术领域,特别是涉及一种溅射靶材研磨装置及加工方法。

背景技术:

2.随着lcd、有光激发显示器朝大型化发展之趋势,ito靶材尺寸大型化将不可避免,ito靶材将朝大面积发展,对ito靶的尺寸要求越来越大。

3.ito靶材尺寸越大无论在成型还是研磨加工工序都是非常有挑战性。由于ito靶材是一种铟锡氧化物陶瓷材料,它是金属铟经过深加工得到的产品,成型后管状形ito靶材不仅比较脆,且其成型后的两端变形量大,内外径有凹陷,另一方面,对成品后的内外径尺寸与公差又有严格的要求,所以需要对靶材胚料进行研磨以获得合格的溅射靶材。

4.不过,对于长度尺寸较大(长度大于500毫米)的长管状溅射靶材,采用现有的加工方法及装置进行研磨,由于靶材在研磨过程中存在跳动,使得研磨内外表面时需经过多次研磨,不仅加工工序复杂,加工速率低,而且也由于工序复杂增加了人员出错率,加工合格率低,造成靶材的浪费,提高了生产成本。

技术实现要素:

5.为解决上述技术问题,本发明提供一种溅射靶材研磨装置及加工方法,提高对长管形溅射靶材的研磨精度及研磨速率,提高产品合格率,降低成本。

6.本发明解决其技术问题所采用的技术方案是:

7.一种溅射靶材研磨装置,包括机架和研磨用砂轮,所述机架的一端可移动地设有尾顶,所述机架的另一端对应所述尾顶可转动地设有工作头,所述工作头上设有工装夹具,所述工装夹具内可拆卸地插接有靶材套筒,所述砂轮可移动地设置在所述工装夹具与所述尾顶之间。

8.优选地,所述靶材套筒上设有紧固组件,所述靶材套筒靠近所述工作头的一端的内部设有保护装置。

9.优选地,所述紧固装置包括均布于所述靶材套筒上的若干螺纹孔和设于所述靶材套筒另一端内壁的端面固定扣,所述螺纹孔内螺纹连接有螺栓。

10.优选地,所述靶材套筒包括相连接的主体部和夹持部,所述主体部的横截面为圆形,所述夹持部的横截面为弧形,所述端面固定扣设置在所述夹持部,所述螺纹孔设置在所述主体部。

11.优选地,所述保护装置包括安装板和包覆在所述安装板内表面的弹性胶板。

12.优选地,所述靶材套筒的内壁设有长条形冷却液导流槽,且所述冷却液导流槽沿所述靶材套筒的长度方向延伸。

13.优选地,所述靶材套筒的内径为154

‑

165毫米。

14.一种溅射靶材加工方法,包括以下步骤:

15.(1)切割靶材胚料两端变形的端口;

16.(2)粗磨靶材胚料外表面至剩0.4

‑

0.6毫米余量;

17.(3)研磨靶材胚料的内表面至目标尺寸;

18.(4)精磨靶材胚料外表面,得到成品毛坯;

19.(5)对成品毛坯进行切割,得到溅射靶材。

20.优选地,在所述步骤(3)中,研磨靶材胚料的内表面时先将靶材套筒安装在工装夹具内,然后将靶材胚料安装在所述靶材套筒内并固定,固定后再进行研磨。

21.优选地,将靶材套筒安装在工装夹具上后需使用百分表对所述靶材套筒进行打表,打表范围为内径

±

0.07mm,外径

±

0.1mm。

22.本发明实施例一种溅射靶材研磨装置及加工方法,与现有技术相比,其有益效果在于:通过在工装夹具内可拆卸地插接靶材套筒,研磨靶材内径时在工装夹具上安装靶材套筒,然后将靶材坯料固定在靶材套筒内进行内表面的研磨,由于靶材胚料被靶材套筒固定,避免了其在研磨过程中的圆跳动,不仅方便对内表面进行研磨,而且研磨外表面时也不用多次研磨,从而提高了对长管形溅射靶材的研磨精度及研磨速率,提高了产品合格率,降低了成本与研磨加工时间。本发明操作简单,使用效果好,易于推广使用。

附图说明

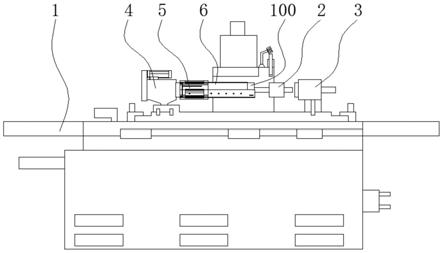

23.图1为本发明的溅射靶材研磨装置的结构示意图。

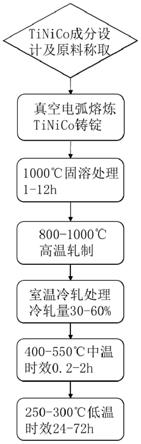

24.图2为本发明的靶材套筒的结构示意图。

25.其中:1

‑

机架,2

‑

砂轮,3

‑

尾顶,4

‑

工作头,5

‑

工装夹具,6

‑

靶材套筒,61

‑

螺纹孔,62

‑

端面固定扣,63

‑

主体部,64

‑

夹持部,65

‑

安装板,66

‑

弹性胶板,67

‑

冷却液导流槽,100

‑

溅射靶材。

具体实施方式

26.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

27.如图1

‑

2所示,本发明实施例优选实施例的一种溅射靶材研磨装置,包括机架1和研磨用砂轮2,所述机架1的一端可移动地设有尾顶3,所述机架1的另一端对应所述尾顶3可转动地设有工作头4,所述工作头4上设有工装夹具5,所述工装夹具5内可拆卸地插接有靶材套筒6,所述靶材套筒6的内径为154

‑

165毫米,如155毫米、160毫米等。研磨溅射靶材100外表面时所述靶材套筒6不安装,当研磨靶材内表面时直接将所述靶材套筒6安装在所述工装夹具5上即可。所述砂轮2可移动地设置在所述工装夹具5与所述尾顶3之间。同时,所述机架1上设有驱动机构,分别用于驱动所述砂轮2沿溅射靶材100的轴向及径向进行移动,以及用于驱动溅射靶材100旋转,实现所述砂轮2对溅射靶材100的研磨。

28.基于上述技术特征的所述溅射靶材研磨装置,通过在工装夹具5内可拆卸地插接靶材套筒6,研磨靶材内径时在工装夹具5上安装靶材套筒6,然后将靶材坯料固定在靶材套筒6内进行内表面的研磨,由于靶材胚料被靶材套筒6固定,避免了其在研磨过程中的圆跳动,不仅方便对内表面进行研磨,而且研磨外表面时也不用多次研磨,从而提高了对长管形溅射靶材100的研磨精度及研磨速率,提高了产品合格率,降低了成本与研磨加工时间。本发明操作简单,使用效果好,易于推广使用。

29.本实施例中,所述靶材套筒6上设有紧固组件,所述紧固装置包括均布于所述靶材套筒6上的若干螺纹孔61和设于所述靶材套筒6另一端内壁的端面固定扣62,所述螺纹孔61内螺纹连接有螺栓。当靶材胚料安装在所述靶材套筒6内后拧紧所述螺栓固定靶材胚料,同时所述端面固定扣62固定其远离所述工装夹具5的一端端面,保证了溅射靶材100安装后的稳定。同时,为避免所述靶材套筒6影响所述砂轮2伸入靶材内部进行研磨,所述靶材套筒6包括相连接的主体部63和夹持部64,所述主体部63的横截面为圆形,所述夹持部64的横截面为弧形,优选半圆形,所述端面固定扣62设置在所述夹持部64,所述螺纹孔61设置在所述主体部63。

30.同时,由于溅射靶材100较脆,为避免靶材直接与金属接触导致崩角,所述靶材套筒6靠近所述工作头4的一端的内部设有保护装置,所述保护装置包括安装板65和包覆在所述安装板65内表面的弹性胶板66,所述安装板65为不锈钢材质,保证其强度;所述弹性胶板66用于提供缓冲,避免管状形i to靶材端面在安装与研磨过程中产生崩角,其可以选择pp胶材质或橡胶或其他材料。

31.另外,为避免所述靶材套筒6自身的跳动影响溅射靶材100的研磨精度,所述靶材套筒6的材质选为不锈钢。

32.本实施例中,所述靶材套筒6的内壁设有长条形冷却液导流槽67,且所述冷却液导流槽67沿所述靶材套筒6的长度方向延伸。由于在研磨过程中需要喷洒冷却液,通过设置所述冷却液导流槽67,可以引流出多余的冷却液至设备机台里,避免冷却液的浪费。

33.本实施例中,所述机架1上设有控制箱,所述控制箱上设有操作面板,所述控制箱的内部设有控制器,所述驱动机构与所述控制器电连接。研磨时溅射靶材100的研磨量及进给量及研磨速度均通过所述控制器控制,操作时只需在所述操作面板上输入相应的参数即可,操作简单方便,控制精确。

34.为解决上述技术问题,本发明还提供一种溅射靶材加工方法,包括以下步骤:

35.(1)切割靶材胚料两端变形的端口。因管状形ito靶在烧结成型后两边端口变形量大,且内径已超出图纸要求,不能使用,需进行切割处理,这样可能减少研磨加工长度,且节省研磨加工时间.

36.(2)粗磨靶材胚料外表面至剩0.4

‑

0.6毫米余量,优选0.5毫米,粗磨靶材胚料外表面只需将其安装在工装夹具5与尾顶3之间研磨即可。先研磨外表面主要是保证外径与所述夹具套筒6贴紧密,避免产生圆跳动,从而保证研磨效果。

37.现有技术中,研磨靶材外表面时先加工外径至剩1.5mm的余量,再研磨外径至1mm以内,最后研磨到0.5毫米,且研磨过程中需要使用百分表进行打表。打表的目的是调整个管状形ito靶材两边壁厚一致,并且打表数值越小研磨加工出来的管状形ito靶材合格率越高,但如果打表数值调整的越小,花费的时间就越长(每次约10分钟),而且打表时如不准确易出错,可能造成管状形ito靶材不合格或报废,所以对每个员工操作熟练程度非常高,所以传统的加工方式不仅加工效率慢,而且多次加工容易造成误差,导致靶材报废。不过传统工艺之所以需要进行多次研磨是由于靶材长度较长,研磨过程中靶材会出现跳动,在研磨加工过程中管状形ito靶材圆跳动越大,摆动幅度就越大,研磨加工出来的管状形ito靶材就会有黑皮、凹陷等不良情况,所以为减少圆跳动使管状形ito靶材在高速旋转的作用下造成的摆动幅度,需多次打表研磨。

38.而本方案由于增加了靶材套筒6,其在研磨过程中不会产生跳动,所以在研磨内表面不会导致因为误差的原因最终影响靶材的尺寸的情况,因此可直接粗磨靶材胚料外表面至剩0.5毫米的余量。从而提高了加工效率,也提高了加工质量。

39.(3)研磨靶材胚料的内表面至目标尺寸。研磨靶材胚料的内表面时先将靶材套筒6安装在工装夹具5内,然后将靶材胚料安装在所述靶材套筒6内并固定,固定后再进行研磨。其中,将靶材套筒6安装在工装夹具5上后需使用百分表对所述靶材套筒进行打表,打表范围为内径

±

0.07mm,外径

±

0.1mm,从而保证靶材胚料的安装精度,保证研磨后的尺寸精度。本方案中操作员工只需对夹具套筒进行一次装夹打表,便可连续操作研磨加工管状形ito靶材,不需要每研磨加工一个管状形ito靶材进行打表,节省打表时间提高生产效率,减少出错机率,并提升了生产合格率。

40.(4)精磨靶材胚料外表面,得到成品毛坯。

41.(5)对成品毛坯进行切割,得到溅射靶材。

42.本发明中与现有的技术不同在于,研磨内表面加工时增加了靶材套筒进行装夹工件,加工的长管状陶瓷溅射靶材尺寸长度一般大于500mm,研磨靶材外表面时直接研磨至剩余0.4

‑

0.6毫米余量,有效的减少了ito管状溅射靶材由于人员误操作导致的报废,提高了生产率。

43.为说明本技术的加工方法的效果,此处列举一个按现有工艺进行研磨长管的对比实施例,以及列举一个按本方法进行研磨得到的研磨效果的实施例进行比较;

44.对比实施例

45.按照原有的技术流程进行研磨加工,首先将管状形ito靶材装入工作夹头,先研磨加工外径至剩1.5mm的余量,外径需使用百分表打表至1mm以内,再研磨加工内径至剩1mm的余量,内径需使用百分表打表至0.2mm以内,管状形ito靶材研磨加工至外径剩0.5mm余量,精磨外径至图纸要求,测量密度并记录,切割图纸相应长度,由于打表时如不准确易出错,可能造成管状形ito靶材不合格或报废,这样的合格率与生产效率都不是很高。

46.实施例

47.在原有的技术流程中增加一套夹具套筒,首先将夹具套筒装入工装夹具,使用百分表打表内径为

±

0.07mm,外径

±

0.1mm,打表只需第一次安装夹具套筒时使用,后续研磨过程中不需任何打表,然后再安装管状形ito靶材进行夹具套筒,再研磨加工管状形ito靶材外径剩0.5mm余量,再研磨管状形ito靶材内径研磨加工至图纸要求,然后外径再进行精磨至图纸要求,测量密度并记录,切割图纸相应长度。不需要每研磨加工一个管状形ito靶材进行打表,节省打表时间提高生产效率,减少出错机率,并提升了生产合格率。

48.综上,采用本技术的加工方法加工长管形溅射靶材,不仅提高了对长管形溅射靶材100的研磨精度及研磨速率,也提高了产品合格率,降低了成本。

49.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。