1.本发明是关于材料领域,特别是关于一种传导材料在质子传导中的应用及用于质子传导的氧气极。

背景技术:

2.目前质子导电陶瓷燃料电池(pcfc)所使用的氧气极材料限制了氧化还原反应活性位点于气相、氧气电极、电解质组成的三相界面。为了进一步降低氧气极的极化电阻,需要专门针对质子导电陶瓷燃料电池开发具有质子和空穴混和导电性的新型氧气极材料。

技术实现要素:

3.本发明的目的在于提供一种传导材料在质子传导中的应用,该传导材料兼具质子传导和空穴传导能力。

4.为实现上述目的,本发明提供的技术方案如下:

5.第一方面,一种传导材料在质子传导中的应用,所述传导材料由化学式a2‑

x

m

x

bo4‑

δ

表示;其中,0≤x≤0.8,a为三价稀土元素,m为碱金属元素或碱土金属元素,b为过渡族元素。

6.在本发明的一个或多个实施方式中,所述a选自la、ce、pr、nd、sm、eu和dy。

7.在本发明的一个或多个实施方式中,所述m为碱土金属元素时选自ca、sr和ba;所述b为碱金属元素时选自na和k。

8.在本发明的一个或多个实施方式中,所述b选自ni、co、fe和mn。

9.在本发明的一个或多个实施方式中,传导材料的化学式为la2‑

x

sr

x

nio4‑

δ

。

10.在本发明的一个或多个实施方式中,所述传导材料的化学式为la

1.2

sr

0.8

nio

4 δ

。

11.在本发明的一个或多个实施方式中,所述传导材料的制备方法包括以下步骤:

12.s1:按预设的比例称取la2o3、srco3和nio,并加入到球磨罐中;

13.s2:向球磨罐中加入无水酒精,充分进行球磨后,得到混合物;

14.s3:加热所述混合物去除酒精,得到混合粉末;

15.s4:将所述混合粉末置于1200~1350℃的空气氛围下烧结,得到烧结产物;

16.s5:将所述烧结产物加入到球磨罐中,重复步骤s2、s3和s4,得到所述传导材料。

17.在本发明的一个或多个实施方式中,所述步骤s2中的球磨速度为300rpm,球磨时间为10~50h。

18.在本发明的一个或多个实施方式中,所述步骤s4中的烧结时间为10h。

19.第二方面,本发明还提供了一种用于质子传导的氧气极,所述氧气极的组成材料包括a2‑

x

m

x

bo4‑

δ

,其中,0≤x≤0.8,a为三价稀土元素,m为碱金属元素或碱土金属元素,b为过渡族元素。

20.与现有技术相比,本发明创造性的发现a2‑

x

m

x

bo4‑

δ

型传导材料具备质子和空穴混合传导能力,以该传导材料制备的氧气极在中温范围(400~700℃)内,具有满足于活化氧

气极所需的质子电导率,而且可以通过调节传导材料中m的含量实现质子电导率可控;同时该传导材料采用固相反应烧结法制备,经过多次球磨和烧结确保了材料混合的均匀性,能够得到结晶性高的材料,而且该方法简单、操作方便,适合工业化大规模生产。

附图说明

21.图1是la2nio

4 δ

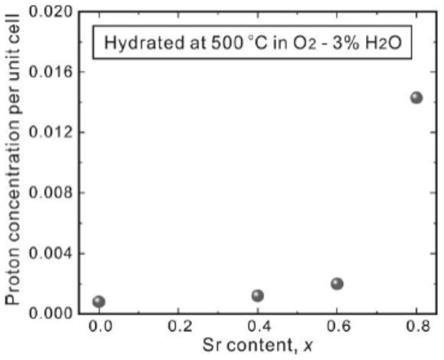

材料及本发明实施例1~3中所制得的传导材料的质子浓度测试图;

22.图2是la2nio

4 δ

材料及本发明实施例1~3中所制得的传导材料的质子电导率测试图;

23.图3是la2nio

4 δ

材料在不同氧气分压和温度条件下的总导电率测试图;

24.图4是la2nio

4 δ

材料在不同水汽分压和温度条件下的总导电率测试图;

25.图5是本发明实施例3中所制得的传导材料在不同氧气分压和温度条件下的总导电率测试图;

26.图6是本发明实施例3中所制得的传导材料在不同水汽分压和温度条件下的总导电率测试图;

27.图7是la2nio

4 δ

材料和本发明实施例1、4、5中所制得的传导材料的质子浓度测试图。

具体实施方式

28.下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

29.需要说明的是,以下的说明中,表示量的“%”和“份”只要无特别说明,则为重量基准。除非另外指明,否则本说明书和权利要求中使用的表示特征尺寸、数量和物理特性的所有数字均应该理解为在所有情况下均是由术语“约”来修饰的。因此,除非有相反的说明,否则上述说明书和所附权利要求书中列出的数值参数均是近似值,本领域的技术人员能够利用本文所公开的教导内容寻求获得的所需特性,适当改变这些近似值。用端点表示的数值范围的使用包括该范围内的所有数字以及该范围内的任何范围,例如,1至5包括1、1.2、1.4、1.55、2、2.75、3、3.80、4和5等等。

30.还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素;术语“优选”指的是较优的选择方案,但不只限于所选方案。

31.燃料电池是通过电化学反应将化学能直接转换为电能的装置,被认为是21世纪首选的洁净,高效的发电技术。其中高温型固体氧化物燃料电池相比于室温下的质子交换膜燃料电池由于不需要昂贵的铂催化剂还能拥有最高的发电效率而广受关注。然而传统的固体氧化物燃料电池(sofc)由于电解质的载流子为氧离子,为了产生足够的氧离子导电率(>0.01s/cm),sofc需要工作在较高的温度(700~1000℃),由此导致材料性能的衰减,电池封装材料价格昂贵等一系列问题,使得其成本较高,进而限制了商业化应用。

32.质子导电陶瓷型燃料电池(pcfc)使用质子作为电解质中的载流子,对比氧离子导

电性电解质,质子导电具有活化能更低的优点,使得pcfc的使用温度可降低至中温范围(400~700℃),有效地改善了材料性能的衰减问题,且可以使用更为便宜的封装材料,由此进一步降低了制造和运行成本,有利于其商业化应用。然而,目前质子导电陶瓷型燃料电池(pcfc)所使用的氧气极材料限制了氧化还原反应活性位点于气相、氧气极和电解质组成的三相界面。

33.为此,本发明提供了一种传导材料在质子传导上的应用,该传导材料兼具质子传导和空穴传导能力,可用于质子导电陶瓷型燃料电池(pcfc)和质子导电陶瓷型电解制氢池(pcec)领域中的氧气极,以进一步降低氧气极的极化电阻,提高其电化学性能。

34.在本发明一实施方式中,该传导材料由化学式a2‑

x

m

x

bo4‑

δ

表示;其中,0≤x≤0.8,a为三价稀土元素,m为碱金属元素或碱土金属元素,b为过渡族元素。

35.一些示例性的实施例中,化学式a2‑

x

m

x

bo4‑

δ

中的x可以是0.1、0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8等。

36.一些示例性的实施例中,元素a可以选自la(镧)、ce(铈),nd(钕)pr(镨)、sm(钐)、er(铒)和dy(镝)等稳定价态为正三价的稀土元素。

37.一些示例性的实施例中,元素m为碱土金属元素时,元素m可以选自ca(钙)、sr(锶)和ba(钡)等稳定价态为正二价碱土金属元素。元素m为碱土金属元素时,元素m可以选自na(钠)和k(钾)、等稳定价态为正一价碱金属元素。

38.一些示例性的实施例中,元素b可以选自ni(镍)、co(钴)、fe(铁)和mn(锰)等过渡族元素。

39.一些示例性的实施例中,传导材料的化学式为la2‑

x

sr

x

nio4‑

δ

。例如,可以是la

1.6

sr

0.4

nio

4 δ

、la

1.4

sr

0.6

nio

4 δ

、la

1.2

sr

0.8

nio

4 δ

等。

40.本发明创造性的发现,通过在ruddlesden

‑

popper型la2nio4材料中掺sr取代la得到的la2‑

x

sr

x

nio4‑

δ

材料,具有质子和空穴的混合传导的能力。以la2‑

x

sr

x

nio4‑

δ

材料制备的氧气极,在引入质子传导后可以使得整个氧气极活化,使得氧化还原反应可以发生在整个氧气极从而降低极化电阻提高发电性能。而且,通过调节sr的含量增加可以使得质子所在位置从间隙位氧转换为晶格氧,质子扩散由push

‑

pull机制转换为grothuss机制;即,通过调节掺杂剂sr的含量,可以使质子引入到间隙位氧和晶格氧两种不同位置以满足不同的需求。

41.在本发明一实施方式中,还提供了前述化学式为la2‑

x

sr

x

nio4‑

δ

的传导材料的制备方法,具体包括以下步骤:

42.s1:按预设的比例称取la2o3(氧化镧)、srco3(碳酸锶)和nio(氧化镍),并加入到球磨罐中;

43.s2:向球磨罐中加入无水酒精,充分进行球磨后,得到混合物;

44.s3:加热所述混合物去除酒精,得到混合粉末;

45.s4:将所述混合粉末置于1200~1350℃的空气氛围下烧结,得到烧结产物;

46.s5:将所述烧结产物加入到球磨罐中,重复步骤s2、s3和s4,得到所述传导材料。

47.由于la2o3露置于空气中时,容易吸收空气中的二氧化碳和水,可以在称取la2o3前,对la2o3原料进行预处理。例如,可以在800℃的条件下加热24h,以去除la2o3原料中的水分及碳酸盐。

48.一示例性的实施例中,步骤s2中的球磨速度为300rpm,球磨时间为10~50h。步骤s4中的烧结时间为10h。

49.本发明还提供了一种用于质子传导的氧气极,该氧气极的组成材料包括a2‑

x

m

x

bo4‑

δ

;其中,0≤x≤0.8,a为三价稀土元素,m为碱金属元素或碱土金属元素,b为过渡族元素。优选地,氧气极的组成材料包括la2‑

x

sr

x

nio4‑

δ

。

50.下面结合具体的实施例对本发明作进一步说明:

51.实施例1

52.按质量比为1:0.2286:0.2891的比例称取la2o3、srco3和nio,加入到球磨罐中;向球磨罐中加入适量的研磨小球和无水酒精(无水酒精完全浸没全部原料),在球磨速度为300rpm的条件下球磨10h后,得到混合物;加热所述混合物去除酒精,得到混合粉末;将所述混合粉末置于1250℃的空气氛围下煅烧10h,得到烧结产物;将所述烧结产物重新加入到球磨罐中,并加入无水酒精,在球磨速度为300rpm的条件下球磨50h后,加热去除酒精后得到的粉末置于1350℃的空气氛围下煅烧10h,得到传导材料la

1.6

sr

0.4

nio

4 δ

。

53.实施例2

54.按质量比为1:0.3918:0.3304的比例称取la2o3、srco3和nio,加入到球磨罐中;向球磨罐中加入适量的研磨小球和无水酒精(无水酒精完全浸没全部原料),在球磨速度为300rpm的条件下球磨10h后,得到混合物;加热所述混合物去除酒精,得到混合粉末;将所述混合粉末置于1250℃的空气氛围下煅烧10h,得到烧结产物;将所述烧结产物重新加入到球磨罐中,并加入无水酒精,在球磨速度为300rpm的条件下球磨50h后,加热去除酒精后得到的粉末置于1350℃的空气氛围下煅烧10h,得到传导材料la

1.4

sr

0.6

nio

4 δ

。

55.实施例3

56.按质量比为1:0.6095:0.3854的比例称取la2o3、srco3和nio,加入到球磨罐中;向球磨罐中加入适量的研磨小球和无水酒精(无水酒精完全浸没全部原料),在球磨速度为300rpm的条件下球磨10h后,得到混合物;加热所述混合物去除酒精,得到混合粉末;将所述混合粉末置于1250℃的空气氛围下煅烧10h,得到烧结产物;将所述烧结产物重新加入到球磨罐中,并加入无水酒精,在球磨速度为300rpm的条件下球磨50h后,加热去除酒精后得到的粉末置于1350℃的空气氛围下煅烧10h,得到传导材料la

1.2

sr

0.8

nio

4 δ

。

57.实施例4

58.按质量比为1:0.3027:0.2891的比例称取la2o3、baco3和nio,加入到球磨罐中;向球磨罐中加入适量的研磨小球和无水酒精(无水酒精完全浸没全部原料),在球磨速度为300rpm的条件下球磨10h后,得到混合物;加热所述混合物去除酒精,得到混合粉末;将所述混合粉末置于1250℃的空气氛围下煅烧10h,得到烧结产物;将所述烧结产物重新加入到球磨罐中,并加入无水酒精,在球磨速度为300rpm的条件下球磨50h后,加热去除酒精后得到的粉末置于1350℃的空气氛围下煅烧10h,得到传导材料la

1.2

ba

0.4

nio

4 δ

。

59.实施例5

60.按质量比为1:0.1536:0.2891的比例,称取la2o3、caco3和nio,加入到球磨罐中;向球磨罐中加入适量的研磨小球和无水酒精(无水酒精完全浸没全部原料),在球磨速度为300rpm的条件下球磨10h后,得到混合物;加热所述混合物去除酒精,得到混合粉末;将所述混合粉末置于1250℃的空气氛围下煅烧10h,得到烧结产物;将所述烧结产物重新加入到球

磨罐中,并加入无水酒精,在球磨速度为300rpm的条件下球磨50h后,加热去除酒精后得到的粉末置于1350℃的空气氛围下煅烧10h,得到传导材料la

1.2

ca

0.4

nio

4 δ

。

61.性能测试

62.请参照图1所示,为la2nio

4 δ

材料及本发明实施例1~3中所制得的传导材料,在500℃、o2‑

3%h2o条件下的质子浓度测试图。其中,横坐标为sr的取代量,即la2‑

x

sr

x

nio4‑

δ

中的x;纵坐标为质子浓度。

63.请参照图2所示,为la2nio

4 δ

材料及本发明实施例1~3中所制得的传导材料的质子电导率测试图,其中lno、ls4n、ls6n和ls8n分别代表la2nio

4 δ

、la

1.6

sr

0.4

nio

4 δ

、la

1.4

sr

0.6

nio

4 δ

和la

1.2

sr

0.8

nio

4 δ

。由图2可以看出,随着掺入sr取代la的量的增加,材料的质子电导率显著提高,在500℃下质子电导率可达4.7

×

10

‑5s/cm。

64.请参照图3所示,为la2nio

4 δ

材料在不同氧气分压和温度条件下的总导电率(total conductivity)测试图。

65.请参照图4所示,为la2nio

4 δ

材料在不同水汽分压和温度条件下的总导电率测试图。

66.请参照图5所示,为本发明实施例3中所制得的传导材料la

1.2

sr

0.8

nio

4 δ

,在不同氧气分压和温度条件下的总导电率测试图。

67.请参照图6所示,为本发明实施例3中所制得的传导材料la

1.2

sr

0.8

nio

4 δ

,在不同水汽分压和温度条件下的总导电率测试图。

68.请参照图7所示,为la2nio

4 δ

材料和本发明实施例1、4、5中所制得的传导材料,在500℃、o2‑

3%h2o条件下的质子浓度测试图。其中lno、ls4n、lb4n和lc4n分别代表la2nio

4 δ

、la

1.2

sr

0.4

nio

4 δ

、la

1.2

ba

0.4

nio

4 δ

和la

1.2

ca

0.4

nio

4 δ

。

69.综上所述,本发明创造性的发现a2‑

x

m

x

bo4‑

δ

型传导材料具备质子和空穴混合传导能力,以该传导材料制备的氧气极在中温范围(400~700℃)内,具有满足于活化氧气极所需的质子电导率,而且可以通过调节传导材料中m的含量实现质子电导率可控;同时该传导材料采用固相反应烧结法制备,经过多次球磨和烧结确保了材料混合的均匀性,能够得到结晶性高的材料,而且该方法简单、操作方便,适合工业化大规模生产。

70.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。