1.本发明涉及多钒酸铵制备技术领域,具体涉及一种钠化钒液低铵制备多钒酸铵的方法。

背景技术:

2.在钒渣钠化提钒工艺中,钒渣经焙烧、水浸、除杂,得到钠化合格钒液,合格液再采用酸性铵盐沉钒工艺,得到多钒酸铵(apv)。多钒酸铵的主要用途之一是用于制备钒铁冶炼的氧化钒产品,但通常只有密度在0.6g/cm3以上的多钒酸铵才能满足后续冶炼要求。

3.常规的酸性铵盐沉钒工艺,多以硫酸铵作为沉淀剂,控制沉淀ph2.0左右,在沸腾的条件下得到多钒酸铵。在沉淀多钒酸铵的过程中,由于合格液中含有大量的钠离子,所以为了提高沉钒率并保证产品质量,往往加入过量的铵盐,而且为了得到高密度(ρ>0.6g/cm3)的多钒酸铵,铵盐用量通常更高。过量的铵盐会进入沉钒废水,得到高氨氮的沉钒废水,增加废水处理成本。

4.在高密度多钒酸铵制备方面,李千文(《铵盐沉钒过程产物形貌控制技术研究》)采用酸性铵盐沉钒工艺沉淀多钒酸铵,研究了钒液浓度、沉淀ph值、铵盐加入量、沉淀时间、沉淀温度对沉淀产物多钒酸铵形貌的影响。结果表明:在沉钒ph=2.2,加铵系数k=2.3(硫酸铵质量与溶液全钒质量的比值),70℃以上反应30min即可获得球形的apv产品,且沉钒率>99%。何文艺等(《高密度多钒酸铵制备技术研究》)以含钒20~30g/l的溶液在60~85℃下加入大于1/50倍于全钒质量的晶种和1.5~2.5倍于全钒质量的硫酸铵后,用硫酸调节ph到2.1~2.4,沸水浴95℃依次在350r/min和200r/min转速下分别沉淀40min和20min,可获得98.5%以上的沉钒率,烘干后的apv堆密度大于0.95g/cm3。

5.中国专利cn 104876268 b采用醇胺与可溶性铵盐、含钒溶液混合,然后调节ph值反应,得到高密度多钒酸铵;中国专利cn 108557884 b则引入了氨基酸作为结合剂,制备大颗粒高密度多钒酸铵;中国专利cn 1294084 c利用硫酸与氨水合成硫酸铵的反应,将氨水与硫酸分步加入溶液,通过控制溶液ph值并加入晶种,得到了高密度的多钒酸铵产品;中国专利cn 109081374 b,将含钒净化液加入结晶器中,控制升温速率为0.1~3℃/h,将含钒净化液的温度升至85~95℃,升温过程中添加铵盐并调节ph;待含钒净化液的温度达到预定值后,持续向结晶器中加入含钒净化液,控制升温速率为6~10℃/h,使含钒净化液的温度保持在85~95℃,升温过程中添加铵盐并调节ph,结晶得到粒度150μm以上的球状多钒酸铵。

6.可见,高密度多钒酸铵的制备,多需加入大量铵盐,或引入其它添加剂,或需要精确控制操作过程,导致生产成本较高。鉴于此,本发明提供了一种采取低铵盐加入量,沉淀得到高密度多钒酸铵的方法。

技术实现要素:

7.本发明的目的是为了克服现有技术存在的制备高密度多钒酸铵需要加入大量铵

盐,或引入其他杂质,或需要精确控制操作过程,导致生产成本较高的问题,提供一种钠化钒液低铵制备多钒酸铵的方法,该方法通过对钠化钒液预脱硅钠,然后加入分散剂,并采取低铵盐加入量,沉淀即可得到高密度多钒酸铵。

8.为了实现上述目的,本发明提供了一种钠化钒液低铵制备多钒酸铵的方法,该方法包括以下步骤:

9.(1)向钠化钒液中通入co2,将钠化钒液的ph值调节至8~9,反应后进行过滤,得到净化液;

10.(2)向步骤(1)所得净化液中加入分散剂和铵盐并搅拌溶解,其中,铵盐的用量为钠化钒液中全钒质量的0.6~1倍;

11.(3)将步骤(2)所得溶液的ph值调节至1.8~2.2,然后加热反应并在搅拌条件下进行保温,反应结束后过滤,并对固体产物进行洗涤,得到高密度多钒酸铵。

12.优选地,在步骤(1)所述钠化钒液中,v为20~50g/l,p<0.015g/l。

13.优选地,在步骤(2)中,所述分散剂为聚乙二醇。

14.优选地,在步骤(2)中,所述聚乙二醇的分子量≤1000。

15.优选地,在步骤(2)中,所述聚乙二醇的分子量≤800。

16.优选地,在步骤(2)中,以步骤(1)加入的钠化钒液的体积为基准,所述分散剂的用量为0.04~0.20g/l。

17.优选地,在步骤(2)中,所述铵盐为硫酸铵。

18.优选地,在步骤(3)中,采用硫酸调节ph值。

19.优选地,在步骤(3)中,所述加热反应的温度为60~90℃。

20.优选地,在步骤(3)中,所述加热反应的保温时间为30~60min。

21.与现有技术相比,本发明具有以下优势:(1)本方法适用于v浓度在20~50g/l的钠化合格钒液(c(p)<0.015g/l),适用范围广;(2)采用本方法制备的多钒酸铵,其堆积密度大于0.7g/cm3;(3)本发明加铵系数k(铵盐的用量与钠化钒液中全钒质量之比)为0.6~1.0,铵盐用量减少50%以上,显著降低生产成本,沉钒率与现有高密度沉钒工艺相当,上层滤液中nh

4

浓度约5g/l(k=0.8),有利于简化后续废水处理过程。

具体实施方式

22.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

23.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

24.本发明提供的钠化钒液低铵制备多钒酸铵的方法,包括以下步骤:

25.(1)向钠化钒液中通入co2,将钠化钒液的ph值调节至8~9,反应后进行过滤,得到净化液;

26.(2)向步骤(1)所得净化液中加入分散剂和铵盐并搅拌溶解,其中,铵盐的用量为钠化钒液中全钒质量的0.6~1倍;

27.(3)将步骤(2)所得溶液的ph值调节至1.8~2.2,然后加热反应并在搅拌条件下进行保温,反应结束后过滤,并对固体产物进行洗涤,得到高密度多钒酸铵。

28.通常情况下,钠化钒液中含有杂质p,会影响沉钒过程及产品质量,因此,钠化钒液在进行酸性铵盐沉钒前,会进行脱磷处理。所以钠化钒液中的主要杂质为硅,同时含有较多的钠,硅虽然对沉钒过程影响不大,但是发明人发现硅进入多钒酸铵产品后会影响产品的密度,同时杂质钠进入多钒酸铵产品后会影响产品的质量。基于此,本发明提供一种高密度多钒酸铵的制备方法,并且产品质量高,杂质少,同时得到的废液中nh

4

浓度低,利于后续废水进行处理。

29.本发明所述方法采用的技术方案为:先向钠化钒液中通入co2,将钠化钒液的ph值调节到一定的范围,使杂质si析出,同时脱除溶液中部分na(即预脱硅钠),化学反应式为na2sio3 2co2 2h2o=2nahco3 h2sio3↓

;然后向过滤后的净化液中加入分散剂和少量的铵盐,在沉钒前加入聚乙二醇的目的在于控制沉钒速率,避免因成核过快而形成细小的多钒酸铵颗粒,从而得到高密度的多钒酸铵。

30.在本发明所述方法中,在具体实施方式中,在步骤(1)所述钠化钒液中,v为20~50g/l(例如20g/l、25g/l、30g/l、35g/l、40g/l、45g/l或50g/l),p<0.015g/l。本发明所述方法适用范围广,可以适用v浓度处于较宽范围的述钠化钒液。

31.在具体实施方式中,在步骤(1)中,向钠化钒液中通入co2,可以将钠化钒液的ph值调节至8、8.2、8.4、8.6、8.8或9。

32.在具体实施方式中,在步骤(2)中,所述分散剂可以为聚乙二醇,优选为分子量≤1000的聚乙二醇,例如分子量为200、400、600、800、1000等。在更优选的实施方式中,聚乙二醇的分子量≤800。

33.在优选实施方式中,在步骤(2)中,以步骤(1)加入的钠化钒液的体积为基准,所述分散剂的用量为0.04~0.20g/l,例如可以为0.04g/l、0.06g/l、0.08g/l、0.1g/l、0.12g/l、0.14g/l、0.16g/l、0.18g/l或0.20g/l。

34.在本发明所述方法中,所述铵盐可以为常见的酸性铵盐,例如硫酸铵、氯化铵、硝酸钠等,但是考虑到氯离子、硝酸根等阴离子在后续处理废水时较困难,因此,在优选实施方式中,在步骤(2)中,所述铵盐选用硫酸铵。

35.在具体实施方式中,考虑废液中引进硫酸根离子比其他常见阴离子更容易处理,在优选实施方式中,在步骤(3)中,采用硫酸调节ph值。

36.在具体实施方式中,在步骤(3)中,可以将步骤(2)所得溶液的ph值调节至1.8、1.9、2、2.1或2.2。

37.在本发明所述的方法中,在加入分散剂以及少量铵盐的基础上,为了提高沉钒率,同时提高得到的多钒酸铵成品的密度,在优选实施方式中,在步骤(3)中,所述加热反应的温度为60~90℃,例如60℃、65℃、70℃、75℃、80℃、85℃或90℃。在优选实施方式中,步骤(3)中,所述加热反应的保温时间为30~60min,例如30min、35min、40min、45min、50min、55min或60min。

38.采用本发明所述方法制备的多钒酸铵的密度较高(>0.6g/cm3),能够满足后续冶炼要求。

39.以下将通过实施例对本发明进行详细描述,但本发明的保护范围并不仅限于此。

40.表1实施例1

‑

3中钠化合格钒液的成分以及含量/g

·

l

‑1。

41.实施例vcrpsina实施例120.742.04<0.010.5622.84实施例230.132.64<0.010.7931.82实施例349.763.89<0.011.8048.57对比例133.922.31<0.010.6436.17

42.实施例1

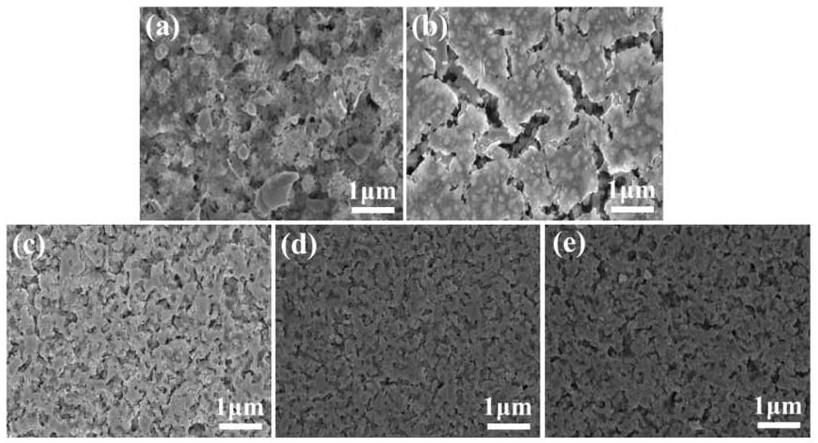

43.向1000ml钠化合格钒液中通入co2气体,使溶液ph值降至8.0;过滤,得到净化钒液;加入0.04g聚乙二醇(分子量为1000,聚乙二醇的用量为0.04g/l)及20.74g硫酸铵(硫酸铵的用量为钠化钒液中全钒质量的1倍),搅拌溶解,然后采用硫酸将溶液ph值调节至1.8;加热至90℃,在搅拌条件下保温反应60min,过滤,洗涤,得到多钒酸铵,沉钒率99.05%,多钒酸铵堆积密度0.75g/cm3。

44.实施例2

45.向600ml钠化合格钒液中通入co2气体,使溶液ph值降至9.0;过滤,得到净化钒液;加入0.1g聚乙二醇(分子量为600,聚乙二醇的用量为0.17g/l)及14.46g硫酸铵(铵盐的用量为钠化钒液中全钒质量的0.8倍),搅拌溶解,然后采用硫酸将溶液ph值调节至2;加热至80℃,在搅拌条件下保温反应30min,过滤,洗涤,得到多钒酸铵,沉钒率99.38%,多钒酸铵堆积密度0.81g/cm3。

46.实施例3

47.向1500ml钠化合格钒液中通入co2气体,使溶液ph值降至8.4;过滤,得到净化钒液;加入0.2g聚乙二醇(分子量为400,聚乙二醇的用量为0.13g/l)及8.96g硫酸铵(铵盐的用量为钠化钒液中全钒质量的0.6倍),搅拌溶解,然后采用硫酸将溶液ph值调节至2.2;加热至60℃,在搅拌条件下保温反应45min,过滤,洗涤,得到多钒酸铵,沉钒率99.57%,多钒酸铵堆积密度0.83g/cm3。

48.对比例1

49.向500ml钠化合格钒液中,加入33.92g硫酸铵(铵盐的用量为钠化钒液中全钒质量的2.0倍),搅拌溶解,然后采用硫酸将溶液ph值调节至2.0;加热至沸腾,在搅拌条件下保温反应45min,过滤,洗涤,得到多钒酸铵,沉钒率99.81%,多钒酸铵堆积密度0.78g/cm3。

50.通过实施例1

‑

3和对比例1可以看出,实施例中铵盐用量比对比例1中减少50%以上,但是实施例中的沉钒率和多钒酸铵的堆积密度却能够与对比例1相当。

51.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。