1.本发明涉及水处理技术领域,具体涉及一种高效除磷免烧陶粒及其制备方法和应用。

背景技术:

2.芬顿法是著名的催化氧化反应,1893年由化学家fenton hj发现。尽管化学界和环境科学界对该方法早已有深入研究,但在污水处理中大规模应用还不足十年的历史。据了解,目前在我国已有数家超十万吨/日处理规模的污水处理厂采用了芬顿法深度处理工艺。生产实践表明:对于一般化工园区废水,经芬顿法深度处理后可稳定达标,但出现的问题是:产生的污泥量太多,工程经济难以忍受。以实际污水厂为例,生化处理后出水投加feso4盐量约为1000mg/l,理论产泥量约5.8吨/万吨水,这种泥基本为铁的化合物(以下简称“铁泥”),约为城市污水厂产泥量的五倍。因此,探求深度处理中产生铁泥的出路及资源化利用方法,对降低污水处理费用、解决二次污染问题有其重要的意义。

3.芬顿污泥目前尚无有效处理方法,一般是干化后焚烧或者填埋处理。芬顿污泥干化后焚烧处理投资和运行成本高,操作管理复杂,而且焚烧过程中会产生废气,污染大气,同时芬顿污泥含有大量无机物,热值不高,不利于焚烧。芬顿污泥干化后填埋并没有根本上解决芬顿污泥环境污染问题,而目前能够用来填埋芬顿污泥的场地逐渐减少,填埋成本逐步提高,填埋过程中还会产生污泥渗滤液污染,大气污染。

4.给水厂残泥是给水处理过程中产生的副产物,主要由絮凝剂及原水中携带的胶体和有机质组成,大量研究已证实给水厂残泥是一种安全无毒的废弃物。其产量巨大,据统计,近年我国给水厂残泥年排放量(含水)达55亿m3,其中,80%以上的给水厂残泥未经资源化再利用而直接排放到自然水体、城市污水系统中,或者经脱水后土地填埋。随着我国人口的增长及供水能力的增强,给水厂残泥的产量将呈指数型增长的态势,而与此同时我国环境保护要求也在不断提升、城市污水排放标准日益严格、土地资源日趋紧张。为缓解供水需求与环境保护矛盾,资源化再利用给水厂残泥必将成为重要应用需求。

5.当前,给水厂污泥的处置主要集中在排泥水的直接排放、脱水泥饼的海洋投弃、陆上埋弃、卫生填埋、铝盐铁盐的再生、土地利用和建材利用等方面,但是存在引发二次污染、后续处理费用高等问题。

技术实现要素:

6.针对现有技术中存在的上述问题,本发明提供一种以芬顿污泥与给水厂残泥为主体的高效除磷免烧陶粒及其制备方法和应用。本发明的制备方法工艺简单,原料廉价易得、设备投入及运行成本低,制备的免烧陶粒孔隙度高,比表面积大,且有较高吸附除磷能力,同时力学性能也能很好的满足需求,可作为除磷吸附材料应用于废水处理工艺中,易于推广使用。

7.为实现上述目的,本发明采用如下技术方案:

8.一种高效除磷免烧陶粒的制备方法,包括如下步骤:

9.(1)配料:将给水厂残泥和芬顿污泥经预处理后,再与水泥、粉煤灰和激发剂混匀,按质量比计,芬顿污泥∶给水厂残泥∶水泥∶粉煤灰∶激发剂为5~30%∶30~55%∶10~15%∶10~20%∶2~5%;

10.(2)造粒:在混合均匀的原料中加入水玻璃的水溶液,搅拌均匀后造粒,得到陶粒生料;

11.(3)蒸养:将陶粒生料在室温下放置一定时间,而后放入灭菌锅中蒸养;

12.(4)室温陈化:将蒸养后的陶粒于室温下自然风干陈化;

13.(5)烘箱陈化:将自然风干陈化后的陶粒在烘箱中陈化,即制得以芬顿污泥与给水厂残泥为主体的高效除磷免烧陶粒。

14.作为优选,步骤(1)中,所述芬顿污泥的预处理方法为烘干后粉碎过100目筛,再经灼烧;所述给水厂残泥的预处理方法为烘干后粉碎过100目筛。

15.作为优选,步骤(2)中,所述水玻璃的添加量为每100g原料加入35~40ml水和6~8g水玻璃。

16.作为优选,所述水泥为普通硅酸盐水泥;所述激发剂为生石灰与石膏的混合物,且所述混合物中,生石灰与石膏的质量比为1~1.5∶1~2。

17.作为优选,步骤(5)中,所述在烘箱中陈化的条件为在30~60℃陈化1~3h。

18.作为优选,步骤(3)中,所述陶粒生料在室温下放置的时间为2~3小时;所述蒸养的温度为70~90℃,蒸养的时间为10~12h。

19.作为优选,步骤(4)中,所述自然风干陈化的时间为1~2天。

20.作为优选,所制得的高效除磷免烧陶粒的粒径为3~6mm,形状为球状。

21.作为一个总的发明构思,本发明还提供一种采用前述的制备方法制备得到的高效除磷免烧陶粒。

22.作为一个总的发明构思,本发明还提供上述的高效除磷免烧陶粒应用于含磷废水的处理。

23.本发明所产生的有益效果为:

24.(1)本发明的主要原料为给水厂的废弃物与芬顿污泥,其它原料激发剂和粉煤灰也均为工业废弃物,因此,所需原料均廉价易得;且制备的陶粒孔隙度高,比表面积大。

25.(2)本发明的制备工艺简单、无需高能耗的高温焙烧炉、设备投入成本及运行成本低。

26.(3)本发明利用给水厂残泥与芬顿污泥制备的陶粒,可作为除磷吸附材料应用于水处理工艺中,有利于实现“以废治废”的目标,符合循环经济的发展要求。

附图说明

27.图1为本发明的高效除磷免烧陶粒的制备流程图。

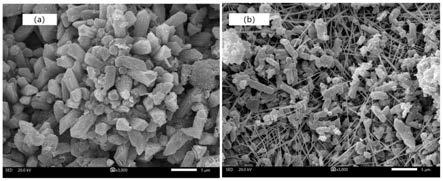

28.图2为本发明制备的ucfwtr与对比例采用给水厂污泥制备的ucwtr的sem对比图,其中(a)为ucwtr的sem图,(b)为ucfwtr的sem图。

29.图3为本发明制备的ucfwtr与采用给水厂污泥制备的ucwtr的ft

‑

ir图谱。

具体实施方式

30.以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。

31.一种高效除磷免烧陶粒制备方法,包括如下步骤:

32.(1)原料预处理:给水厂残泥经105℃烘干、破碎、研磨过100目,将芬顿污泥经105℃烘干、破碎、研磨过100目再于300℃灼烧,再分别将水泥、粉煤灰和激发剂研磨过100目筛,然后将处理后的给水厂残泥、芬顿污泥、水泥、粉煤灰和激发剂按一定质量比混合,其中芬顿污泥质量占比为5~30%,给水厂残泥质量占比为30~55%,水泥10~15%,激发剂2~6%,粉煤灰10~20%;

33.(2)造粒:在步骤(1)混合均匀的原料中加入水玻璃的水溶液,水玻璃的添加量为每100g原料加入35~40ml水和6~8g水玻璃,搅拌后放入造粒机中造粒,得到粒径为3~6mm的球形陶粒生料;

34.(3)蒸养:将陶粒生料在室温下放置2~3小时,而后放入80℃的灭菌锅中蒸养10~12h;

35.(4)室温陈化:蒸养后的陶粒室温下自然风干陈化1~2天;

36.(5)烘箱陈化:经室温陈化的陶粒再经30~60℃烘箱陈化1~3h,即制得以芬顿污泥与给水厂残泥为主体的高效除磷免烧陶粒,其粒径为3~6mm的球状陶粒。

37.值得注意的是,步骤(1)中水泥为普通硅酸盐水泥,给水厂残泥与其它原料均研磨过100目,以便混合均匀;所述的激发剂为生石灰与石膏,生石灰与石膏质量配比为1∶1。

38.制备的高效除磷免烧陶粒对磷具有强吸附能力。

39.本具体实施方式以给水厂残泥、芬顿污泥主要原料,掺杂胶凝材料、激发剂、粘结剂等辅助原料制备以芬顿污泥与给水厂残泥为主体的高效除磷免烧陶粒,原料均廉价易得,设备投入成本及运行成本低,制备的免烧陶粒为3~6mm球状颗粒,形态规则,孔隙发达,该免烧陶粒可作为除磷吸附材料应用于废水处理工艺中,具有较高吸附能力,可为废水污染物减排、芬顿污泥和给水厂残泥处置提供新的解决途径,有利于实现“以废治废”的双赢目标,具有广阔的市场应用前景。

40.对比例

41.一种给水厂残泥免烧陶粒的制备方法,其包括如下步骤:

42.(1)原料预处理:分别将给水厂残泥、普通硅酸盐水泥、粉煤灰和激发剂研磨,按一定质量比混合,其中给水厂残泥质量占比为60~80%,水泥10~15%,激发剂2~6%,粉煤灰10~20%;

43.(2)造粒:在步骤(1)混合均匀的原料中加入32~35ml含2~5%水玻璃的水溶液,搅拌后放入造球机中造粒,得到粒径5~10mm的球形陶粒生料;

44.(3)蒸养:将陶粒生料在室温下放置2~3小时,而后放入70~90℃的灭菌锅中蒸养10~14h;

45.(4)陈化:蒸养后的陶粒室温下自然风干陈化2~3天,即制得粒径为5~10mm的球状wtr免烧陶粒。

46.对比例1的步骤(1)中,给水厂残泥与其它原料均研磨过100目,以便混合均匀;且步骤(1)中的原料(给水厂残泥、水泥、激发剂和粉煤灰)同上述具体实施方式中的原料相

同。

47.将本具体实施方式制备的添加芬顿污泥改性后的给水厂免烧陶粒(ucfwtr)与对比例仅采用给水厂免烧陶粒制备的给水厂免烧陶粒(ucwtr)进行sem测试,结果如图2所示,其中(a)为ucwtr的sem图,(b)为ucfwtr的sem图,从图2中可得出:与ucwtr相比,ucfwtr以纤维网状结构和条状结构共存(见图2),表明反应生成了ⅰ型和ⅱ型水化硅酸钙(c

‑

s

‑

h)。与条状结构主成分相比,纤维结构部分fe含量相对较高(见表1),表明含fe量较高的芬顿污泥加入可能是引起免烧陶粒结构变化的主要因素之一。两种陶粒ft

‑

ir图谱如图3所示,从图3中可看出,ucfwtr位于873.06cm

‑1的fe

‑

oh

‑

fe和3418.8cm

‑1的

‑

oh的伸缩振动峰均高于ucwtr,表明ucfwtr中生成了更多feooh化合物,其含量的增加有利于提高免烧陶粒对磷的吸附能力。

48.表1结构形态下eds主成分分析

[0049][0050]

表2xrf全量分析

[0051][0052][0053]

nd表示因含量较低,xrf未检出。

[0054]

实施例1:

[0055]

一种以芬顿污泥与给水厂残泥为主体的高效除磷免烧陶粒制备方法,以湘潭市某给水厂残泥、新余市某污水处理厂芬顿污泥为主要原料。两种污泥主要成分见表3。

[0056]

表3给水厂残泥及其芬顿污泥主要成分含量

[0057]

成分给水厂残泥含量(%)成分芬顿污泥含量(%)si26.5si1.321ca0.751ca1.841al11.02al0.193fe4.802fe87.379k2.33ti1.687mg0.688mg1.28na0.22gd0.496s0.105s2.189mn0.228mn1.011p0.157p0.855ba0.061cl0.442cr0.014tb0.342pb0.011cd0.306cu0.0128co0.225

有机质(g/kg)24.90有机质(g/kg)

‑

[0058]

制备方法包括如下步骤:

[0059]

(1)给水厂残泥经105℃烘干、破碎、研磨过100目,芬顿污泥经105℃烘干、破碎、研磨过100目再300℃灼烧后,以一定质量比与激发剂、粉煤灰和普通硅酸盐水泥混匀;

[0060]

(2)以每100g原料加入35~40ml水和6~8g水玻璃(粘结剂),放入造粒机中制备免烧陶粒生料;

[0061]

(3)将生料在室温下放置2~3h,而后置于80℃灭菌锅中蒸养10~12h;

[0062]

(4)将蒸养的陶粒自然风干陈化1~2d;

[0063]

(5)将自然风干陈化后的陶粒经30~60℃烘箱陈化1~3h,所制备的以芬顿污泥与给水厂残泥为主体的高效除磷免烧陶粒形态规则,平均粒径约为6mm。

[0064]

实施例2:

[0065]

一种以芬顿污泥与给水厂残泥为主体的高效除磷免烧陶粒对磷的吸附能力:

[0066]

称取5颗(总质量约为2g)实施例1中原料配比为芬顿污泥5%,给水厂残泥55%,水泥10~15%,激发剂2~6%,粉煤灰10~20%的给水厂免烧陶粒于100ml离心管中,加入90ml浓度为10mg/l的磷酸盐溶液(由磷酸二氢钾配置,ph调至中性)。在25℃、130rpm条件下恒温震荡24h,样品在8000r/min的条件下离心10min,取上清液测定磷的浓度。

[0067]

结果表明,陶粒对废水中的磷的去除率为46.10%。

[0068]

实施例3:

[0069]

一种以芬顿污泥与给水厂残泥为主体的高效除磷免烧陶粒对磷的吸附能力:

[0070]

称取5颗(总质量约为2g)实施例1中原料配比为芬顿污泥10%,给水厂残泥50%,水泥10~15%,激发剂2~6%,粉煤灰10~20%的给水厂免烧陶粒于100ml离心管中,加入90ml浓度为10mg/l的磷酸盐溶液(由磷酸二氢钾配置,ph调至中性)。在25℃、130rpm条件下恒温震荡24h,样品在8000r/min的条件下离心10min,取上清液测定磷的浓度。

[0071]

结果表明,陶粒对废水中的磷的去除率为57.68%。

[0072]

实施例4:

[0073]

一种以芬顿污泥与给水厂残泥为主体的高效除磷免烧陶粒对磷的吸附能力:

[0074]

称取5颗(总质量约为2g)实施例1中原料配比为芬顿污泥20%,给水厂残泥40%,水泥10~15%,激发剂2~6%,粉煤灰10~20%的给水厂免烧陶粒于100ml离心管中,加入90ml浓度为10mg/l的磷酸盐溶液(由磷酸二氢钾配置,ph调至中性)。在25℃、130rpm条件下恒温震荡24h,样品在8000r/min的条件下离心10min,取上清液测定磷的浓度。

[0075]

结果表明,陶粒对废水中的磷的去除率为65.07%。

[0076]

实施例5:

[0077]

一种以芬顿污泥与给水厂残泥为主体的高效除磷免烧陶粒对磷的吸附能力:

[0078]

称取5颗(总质量约为2g)实施例1中原料配比为芬顿污泥30%,给水厂残泥30%,水泥10~15%,激发剂2~6%,粉煤灰10~20%的给水厂免烧陶粒于100ml离心管中,加入90ml浓度为10mg/l的磷酸盐溶液(由磷酸二氢钾配置,ph调至中性)。在25℃、130rpm条件下恒温震荡24h,样品在8000r/min的条件下离心10min,取上清液测定磷的浓度。

[0079]

结果表明,陶粒对废水中的磷的去除率为47.87%。

[0080]

芬顿污泥主要成分为羟基氧化铁,同时含有少量活性炭,经检测发现,本发明添加

芬顿污泥制备的ucfwtr,粒径约为3~6mm,其筒压强度为4.13~7.56mpa,吸水率约40%,磨损率约3%,满足陶粒性能要求。当将本发明中的芬顿污泥换成活性炭,其他条件不变来制备ucwtr,发现其机械强度弱,在水溶液中出现了大部分解体的现象,无法维持完整的陶粒形状;当换成铁盐时,发现添加铁盐制备的铁负载型ucwtr与原ucwtr相比,陶粒基本性能变化不大,但是铁负载率低,对其除磷效果提升作用较小。

[0081]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本发明技术方案保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。