1.本发明涉及用于将玻璃切割或穿孔的玻璃用蚀刻液、及使用该蚀刻液的玻璃基板制造方法。

背景技术:

2.作为用于将玻璃切割或穿孔的技术,存在各种技术。以往,大多使用划线断裂、激光烧蚀加工、超声波主轴、湿式蚀刻处理这样的方法。

3.在采用这些方法中的划线断裂的情况下,难以形成具有带有圆角的轮廓的玻璃面板。另外,在激光烧蚀加工中,容易产生加工速度慢、或者产生由烧蚀碎屑造成的污损这样的不良情况。在超声波主轴中,存在强度因加工后的损伤而降低的风险,在湿式蚀刻处理中,难以将加工端面相对于主面保持为直角。

4.因此,在现有技术中,存在采用利用激光技术和蚀刻技术这两者的方法,以在利用激光使玻璃中的应切割的部位或应穿孔的部位变质的基础上,对该变质部位进行湿式蚀刻处理的技术(例如,参照专利文献1)。在这样的技术中,玻璃中的变质部位与其以外的部位相比,蚀刻的速度快3~5倍左右,其结果是,能够适当地将玻璃切割或穿孔。现有技术文献专利文献

5.专利文献1:日本特开2011

‑

124752号公报

技术实现要素:

发明所要解决的课题

6.但是,在上述现有技术中,由于蚀刻在垂直方向和水平方向上同样地推进这样的性质(各向同性),有时也不能得到所期望的形状的切割面或贯通孔。例如,在切割面中,多数情况下,厚度方向的中央部成为凸状。另外,在贯通孔中,也多为与两主面附近的开口直径相比,远离两主面的厚度方向中央部的内径变小,并且在剖视的情况下,在厚度方向的中央部具有狭窄部的贯通孔。

7.本发明的目的在于提供一种能够将湿式蚀刻的各向同性的影响抑制在最小限度的玻璃用蚀刻液及玻璃基板制造方法。用于解决课题的手段

8.本发明所涉及的玻璃用蚀刻液用于对玻璃(特别是通过激光加工而改性成蚀刻容易推进的部分)进行蚀刻。该玻璃用蚀刻液至少含有蚀刻阻碍物质,该蚀刻阻碍物质使对玻璃的蚀刻速度降低,且至少含有碱及氟络合剂中的任一种。

9.作为蚀刻阻碍物质的例子,可举出氢氧化铵、氢氧化钠、氢氧化钾等碱、氧化钛、氯化铝、硼酸、二氧化硅等氟络合剂。

10.通过存在这样的蚀刻阻碍物质,能够防止例如氢氟酸等有助于玻璃的蚀刻的活性种在玻璃基板的主面附近被消耗的情况。而且,活性种与蚀刻阻碍物质的化合物(例如:氟

络合物等)有时在移动到从玻璃基板的主面离开的位置之后放出活性种,其结果是,活性种容易到达从玻璃基板的主面离开的位置。因此,与玻璃基板的主面垂直的方向(例如:厚度方向、深度方向)的蚀刻容易推进,并且能够将与该主面平行的方向(例如:宽度方向)的蚀刻抑制在最小限度。

11.在上述玻璃用蚀刻液中,优选为,蚀刻阻碍物质通过附着于玻璃中的改性成容易被蚀刻的改性部来产生阻碍蚀刻反应的反应生成物。

12.推定为含有上述蚀刻阻碍物质的蚀刻液与由氢氟酸和强酸构成的普通的蚀刻液相比,阻碍反应的生成物(围栏)容易附着于切割面或贯通孔的内壁。因此,认为与玻璃基板的主面平行的方向(例如:宽度方向)的反应被抑制,仅与玻璃基板的主面垂直的方向(例如:厚度方向、深度方向)的蚀刻容易推进。实际上,在申请人实施的实验中,也实现了将湿式蚀刻的各向同性的影响抑制在最小限度的各向异性蚀刻。

13.另外,本发明所涉及的玻璃基板制造方法使用上述玻璃用蚀刻液。该玻璃基板制造方法至少包括改性步骤和第一蚀刻步骤。在改性步骤中,通过以遍及玻璃基板的蚀刻预定位置的厚度方向形成能量密度相对高的焦线的方式向所述玻璃基板照射激光来对蚀刻预定位置进行改性。在第一蚀刻步骤中,在改性步骤后,使用玻璃用蚀刻液对蚀刻预定位置进行蚀刻。

14.而且,根据需要,优选为,在第一蚀刻步骤之后还包括第二蚀刻步骤,在该第二蚀刻步骤中,利用至少含有氢氟酸的蚀刻液对蚀刻预定位置进行蚀刻。第二蚀刻步骤使用最初不含上述蚀刻阻碍物质的通常的蚀刻液(例如氢氟酸 盐酸 余量水)来进行。这样的蚀刻液由于随着使氢氟酸浓度增加,蚀刻速度也增加,因此根据需要能够实现蚀刻处理的短时间化。发明效果

15.根据本发明,能够将湿式蚀刻的各向同性的影响抑制在最小限度。

附图说明

16.图1是表示本发明的一个实施方式涉及的液晶面板的概略结构的图。图2是表示包含多个液晶面板的切取多块用玻璃母材的概略结构的图。图3是表示液晶面板制造方法的一个实施方式中包含的工序的图。图4是表示液晶面板制造方法的一个实施方式中包含的工序的图。图5是表示液晶面板制造方法的一个实施方式中包含的工序的图。图6是表示应用于本发明的蚀刻装置的一例的图。图7是表示应用于本发明的蚀刻处理的变化例的图。图8是表示相对于切取多块用玻璃母材的划线断裂加工的概略的图。图9是表示分割后的状态下的切取多块用玻璃母材的概略的图。图10是表示液晶面板的结构的特征的图。图11是说明穿孔处理所涉及的改性步骤的图。图12是说明穿孔处理所涉及的改性步骤和蚀刻步骤的图。图13是表示在穿孔处理所涉及的蚀刻步骤中使用的装置的结构例的图。图14是说明穿孔处理所涉及的改性步骤的图。

图15是用于说明蚀刻阻碍物质的影响的概略图。图16是用于说明蚀刻阻碍物质的影响的概略图。

具体实施方式

17.以下,使用附图,说明本发明所涉及的液晶面板的制造方法的一个实施方式。图1的(a)示出了本发明的一个实施方式涉及的液晶面板10的概略结构。如该图所示,液晶面板10构成为,阵列基板12及彩色滤光片基板14夹着液晶层等中间层而贴合。阵列基板12和彩色滤光片基板14的结构可以采用与公知的结构相同的结构,因此在此省略说明。

18.阵列基板12具有以从与彩色滤光片基板14贴合的区域延伸出的方式设置的电极端子部122。在该电极端子部122连接有多个电路,液晶面板10和这些电路被收纳于框体,从而构成例如图1的(b)所示的智能手机100。

19.接着,对制造液晶面板10的方法的一例进行说明。如图2的(a)及图2的(b)所示,通常,液晶面板10以包括多个该液晶面板10的切取多块用玻璃母材50的形式而被制造。并且,通过分割该切取多块用玻璃母材50而得到单个液晶面板10。

20.在该实施方式中,为了方便,对针对6个液晶面板10配置成3行2列的矩阵状、且在表面形成有透明性薄膜(ito膜或有机导电膜等透明性导电膜、或者透明保护膜等)17的切取多块用玻璃母材50的处理进行说明。但是,切取多块用玻璃母材50中包含的液晶面板10的数量并不限定于此,可以适当增减。

21.切取多块用玻璃母材50首先如图3的(a)及图3的(b)所示,沿着与液晶面板10的形状(轮廓)对应的形状切割预定线形成改性线20。该改性线20例如是排列有通过从皮秒激光器或飞秒激光器等脉冲激光器照射的光束脉冲(光束直径为1~5μm左右)而形成的多个细线层的细线阵列(参照图4的(a)和图4的(b))。例如,如图4的(a)及图4的(b)所示,改性线20呈具有多个贯通孔或改性层的打孔线状。改性线20具有比切取多块用玻璃母材50中的其他部位更容易被蚀刻的性质。当然,改性线20的形状并不限定于该形状,也可以呈该形状以外的形状。

22.当将阵列基板12、彩色滤光片基板14和透明薄膜17同时用一个激光束进行处理时,有可能在液晶层产生不良情况。因此,在本实施方式中,通过采用如图3的(c)及图3的(d)所示的激光加工,能够抑制这种不良情况的发生。即,如图3的(c)所示,在进行焦点调整及强度调整以仅在阵列基板12形成改性线20的基础上从阵列基板12侧照射激光,从而使能量不易传递到液晶层附近为宜。在该状态下,如果通过施加物理作用或热作用而能够进行切取多块用玻璃母材50的分割,则激光加工在此结束。

23.另一方面,在该状态下难以分割切取多块用玻璃母材50的情况下,如图3的(d)所示,此次在进行焦点调整及强度调整以仅在彩色滤光片基板14形成改性线20的基础上从作为相反侧的彩色滤光片基板14侧照射激光为宜。通过进行图3的(d)所示的处理,虽然激光加工的工序数增加,但能够在抑制液晶层中的不良情况的发生的同时,容易地进行切取多块用玻璃母材50的分割。

24.来自皮秒激光器的光束优选适当地调整聚光区域。例如,通过将激光的聚光区域调整为不到达中间层,能够防止端子配线因蚀刻处理中的蚀刻液的过度渗透而腐蚀的情况。

25.在切取多块用玻璃母材50中沿着形状切割预定线形成改性线20之后,切取多块用玻璃母材50如图5的(a)及图5的(b)所示那样在两个主面粘贴具备耐蚀刻性的耐蚀刻薄膜16。在此,作为耐蚀刻薄膜16,采用了厚度为50~75μm的聚乙烯。但是,耐蚀刻薄膜16的结构并不限定于此。例如,如聚丙烯、聚氯乙烯或烯烃系树脂等那样,只要是具备对蚀刻玻璃的蚀刻液的耐性的薄膜,则也可以适当选择而采用。

26.在完成耐蚀刻薄膜16的粘贴后,接着,如图5的(c)所示,沿着与应裁切出的液晶面板10的形状对应的形状切割预定线,进行对耐蚀刻薄膜16的激光束的照射。通过该激光束的照射,耐蚀刻薄膜16沿着形状切割预定线被去除。然后,沿着形状切割预定线形成耐蚀刻薄膜16的开口部,其结果为,与图3的(c)所示的结构同样地,切取多块用玻璃母材50的改性线20的形成位置露出于外部。

27.当上述激光加工结束时,如图6所示,切取多块用玻璃母材50被导入到蚀刻装置300,实施利用含有氢氟酸和蚀刻阻碍物质的蚀刻液进行的第一蚀刻步骤,并根据需要实施利用含有氢氟酸和盐酸等的通常的蚀刻液进行的第二蚀刻步骤(随意的处理)。通常使用含有氢氟酸1~10重量%、盐酸5~20重量%左右的蚀刻液,根据需要适当地并用表面活性剂等,但在第一蚀刻步骤中,使通常的蚀刻液还含有蚀刻阻碍物质。

28.作为蚀刻阻碍物质的例子,可举出氢氧化铵、氢氧化钠、氢氧化钾等碱、氧化钛、氯化铝、硼酸、二氧化硅等氟络合剂。蚀刻阻碍物质起到减少主要由氢氟酸和强酸构成的蚀刻液的蚀刻速度(蚀刻速率)的作用。通常,氢氟酸浓度或氟浓度与蚀刻速度具有正相关,随着氢氟酸浓度或氟浓度的增加,蚀刻速度变快。

29.但是,申请人推测为,通过相对于氢氟酸的物质量含有0.05~5.00摩尔当量左右的蚀刻阻碍物质,即使提高氢氟酸浓度或氟浓度,也能够将蚀刻速度抑制得低至0.01~3.00μm/min左右,通过形成这样的状态,实现了将湿式蚀刻的各向同性的影响抑制在最小限度的各向异性蚀刻。

30.作为氢氟酸与蚀刻阻碍物质的化合物,作为至今为止能够适当地实现各向异性蚀刻的物质的例子,可举出氟化钛酸(h2tif6)、氟化铵(nh4f)、四氟硼酸(hbf4)、六氟磷酸(hpf6)、六氟硅酸(h2sif6)、六氟铝酸(h3alf6)、六氟锑酸(hsbf6)、六氟砷酸(hasf6)、六氟锆酸(h2zrf6)、四氟铍酸(h2bef4)、七氟钽酸(h2taf7)等或它们的盐。

31.在蚀刻装置300中,在通过输送辊输送切取多块用玻璃母材50的同时,在蚀刻室内使蚀刻液与切取多块用玻璃母材50的单面或两面接触,由此对切取多块用玻璃母材50进行蚀刻处理。另外,在蚀刻装置300中的蚀刻室的后段,设置有用于冲洗附着于切取多块用玻璃母材50的蚀刻液的清洗室,因此,切取多块用玻璃母材50以去除了蚀刻液的状态从蚀刻装置300排出。

32.作为使蚀刻液与切取多块用玻璃母材50接触的方法的一例,如图7的(a)所示,可举出在蚀刻装置300的各蚀刻室302中,对切取多块用玻璃母材50喷淋蚀刻液的喷淋蚀刻。另外,也可以代替喷淋蚀刻,如图7的(b)所示,采用在溢流型的蚀刻室304中使切取多块用玻璃母材50一边与溢流的蚀刻液接触一边被输送的结构。

33.而且,如图7的(c)所示,也可以采用使收纳于载体的单个或多个切取多块用玻璃母材50浸渍于收纳有蚀刻液的蚀刻槽306中的浸渍式蚀刻。

34.无论在哪种情况下,重要的均是:在蚀刻处理过程中,避免形状切割预定线在厚度

方向上贯通而导致切取多块用玻璃母材50分割的情况。因此,在蚀刻处理中(特别是蚀刻处理的后半部分),需要减慢蚀刻速率,准确地控制蚀刻量。

35.如果在最初采用快速的蚀刻速率并且阶段性地减慢蚀刻速率,而不是在整个蚀刻处理中减慢蚀刻速率,则能够缩短蚀刻处理的时间。例如,优选采用如下结构:随着进入蚀刻装置300的后段,使蚀刻液中的氢氟酸浓度降低。

36.当切取多块用玻璃母材50通过蚀刻装置300时,改性线20被蚀刻。在改性线20中,与其他部位相比,蚀刻液更快地渗透,玻璃沿该线溶解,由此,通过改性线20使彩色滤光片基板容易切割。另外,在激光照射时产生了伤痕等的情况下,该伤痕也容易消失。

37.在蚀刻处理结束后,所粘贴的耐蚀刻薄膜16被剥离。接着,如图8的(a)~图8的(c)所示,对切取多块用玻璃母材50进行形成用于去除彩色滤光片基板14中的与阵列基板12的电极端子部122对置的区域的端子部切割槽30的处理。在该实施方式中,通过划线轮(轮式切割器)250,在彩色滤光片基板14中的与阵列基板12的电极端子部122对置的区域的内侧形成端子部切割槽30。端子部切割槽30沿着端子部切割预定线形成,以去除彩色滤光片基板14中的与阵列基板12的电极端子部122对置的区域。

38.当利用划线轮250进行的端子部切割槽30的形成结束时,转移到切取多块用玻璃母材50的分割及与电极端子部122对置的区域的去除。在切取多块用玻璃母材50中,通过激光器的细线加工形成改性线20,并通过进一步蚀刻该改性线,从而仅通过微小的机械压力,就能够在改性线20处分割切取多块用玻璃母材50。例如,通过对切取多块用玻璃母材50施加微小的按压力或拉伸力,或者施加微小的超声波振动,如图9所示,能够不污损地分割切取多块用玻璃母材50。

39.首先,由于不会通过蚀刻处理完全切割,所以能够防止在蚀刻过程中分离的液晶面板10端面彼此碰撞而破损这样的不良情况的发生。另外,也可以直接输送蚀刻处理后的未完全切割的状态下的切取多块用玻璃母材50(保持大尺寸的状态)。而且,由于蚀刻液不会到达电极端子部,所以无需利用具备耐蚀刻性的掩蔽剂来保护电极端子部。另外,由于在液晶面板10的端面的至少中央部以外实施蚀刻处理,所以与仅通过激光加工进行切割的情况相比,液晶面板的强度(例如弯曲强度)变高。

40.图10的(a)~图10的(c)示出了分割后的液晶面板10的概略结构。如该图所示,液晶面板10的端面相对于主面大致成直角。即,能够将在厚板的阵列基板12及彩色滤光片基板14的各端面产生的锥宽度(图10的(c)中的l1~l4)抑制为大致零(具体而言为30μm以下)。

41.这样,在制造液晶面板10时,几乎不会产生侧蚀刻的影响,因此能够设计将液晶面板10彼此接近配置的切取多块用玻璃母材50。另一方面,通过减少利用含有蚀刻阻碍物质的蚀刻液进行的处理(第一蚀刻步骤)的比率、增多利用含有氢氟酸及盐酸等的蚀刻液进行的处理(第二蚀刻步骤)的比率,能够增大锥宽度l1~l4的值。考虑到必要的端面的形状和必要的蚀刻速率等来适当调整利用含有蚀刻阻碍物质的蚀刻液进行的处理的比率为宜。

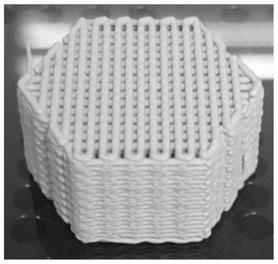

42.接着,使用图11~图14,对穿孔处理所涉及的其他实施方式进行说明。图11示出了用于制造具备多个贯通孔的玻璃中介层的、针对玻璃基板510的加工处理的一个步骤。在本实施方式中,在制造玻璃中介层时,对玻璃基板510至少实施改性步骤和蚀刻步骤。

43.玻璃基板510的种类只要是玻璃则没有特别限定,但在如玻璃中介层那样用于半

导体元件的封装体的情况下,优选为无碱玻璃。这是因为在含碱玻璃的情况下,玻璃中的碱成分有可能析出,对半导体元件造成不良影响。另外,玻璃基板510的厚度没有特别限定,玻璃基板10例如能够在0.1mm~2.0mm的厚度下适当地进行处理。

44.在改性步骤中,从激光头512对玻璃基板510中的多个贯通孔的形成预定位置照射激光。该照射的激光经由用于遍及玻璃基板510的厚度方向形成能量密度相对高的焦线的光学系统单元514。

45.光学系统单元514由单个或多个光学要素(透镜等)构成,构成为使来自激光头512的激光聚焦成在玻璃基板510的厚度方向上具有规定范围内的长度的激光的焦线。

46.因此,通过向玻璃基板510照射该激光,玻璃基板510中的贯通孔形成预定位置在厚度方向的整个区域被改性,例如形成空隙状的改性部102。为了在玻璃基板510形成多个改性部102,可以使用使玻璃基板510在xy平面上移动这样的载物台,具备激光头512及光学系统单元514的激光加工装置也可以设置使这些部件在xy方向上移动的驱动机构。

47.激光只要能够将玻璃基板510的贯通孔的形成预定位置改性为容易被蚀刻的性质,则其种类及照射条件没有限定。在本实施方式中,从激光头512照射从短脉冲激光器(例如皮秒激光器、飞秒激光器)振荡的激光,但也可以使用例如co2激光器、uv激光器等。在本实施方式中,进行输出控制,以使激光的平均激光能量成为约30μj~300μj左右。

48.在改性步骤之后,通过对形成于玻璃基板510的贯通孔形成预定位置的改性部进行蚀刻,由此将改性部102溶解,在贯通孔形成预定位置形成贯通孔。

49.使用图12的(a)~图12的(c)对改性步骤及其后的蚀刻步骤进行说明。图12的(a)示出了上述的改性步骤。从激光头512出射的激光通过光学系统单元514而聚光于玻璃基板510中的贯通孔形成预定位置,在贯通孔形成预定位置的厚度方向形成焦线。光学系统单元514例如至少具备使激光扩散的扩散透镜或使激光聚光的聚光透镜等,例如能够将激光聚光成在上述焦线上的多个点成像。

50.其结果是,如图12的(b)所示,在玻璃基板10的贯通孔形成预定位置的厚度方向的整个区域形成改性部102。改性部102通过接受来自激光的能量而显示出比其他部分更容易被蚀刻的性质。通过使蚀刻液与该改性部102接触,改性部102被溶解,其结果是,如图12的(c)所示,在贯通孔形成预定位置形成贯通孔104。

51.在蚀刻步骤中,如图13的(a)所示,玻璃基板510被导入到蚀刻装置520,利用含有氢氟酸和盐酸等的蚀刻液实施蚀刻处理。在蚀刻装置520中,一边利用输送辊输送玻璃基板510,一边在蚀刻室522内使蚀刻液与玻璃基板510的单面或两面接触,由此对玻璃基板510进行蚀刻处理。

52.在此,如图13的(b)所示,在蚀刻装置520的各蚀刻室522中,进行对玻璃基板510喷淋蚀刻液的喷淋蚀刻。作为蚀刻液,例如可以使用含有氢氟酸1~10重量%、盐酸5~20重量%及上述蚀刻阻碍物质的蚀刻液。另外,在蚀刻装置520中的蚀刻室520的后段,设置有用于冲洗附着于玻璃基板510的蚀刻液的清洗室,因此,玻璃基板510以去除了蚀刻液的状态从蚀刻装置520排出。

53.除了喷淋蚀刻液的方法以外,也可以通过将玻璃基板510浸渍于蚀刻液来使蚀刻液与玻璃基板10接触。但是,从使蚀刻液浸透到细贯通孔的内部的观点出发,优选采用图13的(a)及图13的(b)所示的喷淋蚀刻液的方式。

54.通过以充分的压力将蚀刻液喷淋于玻璃基板510,通常,玻璃基板510的改性部102被适当地溶解,如图12的(c)所示,在玻璃基板510形成贯通孔104。在本实施方式中,喷淋时的喷出压力例如为0.05mpa~0.10mpa,若以从各喷淋嘴喷射的蚀刻液的量为1.25~2.50升/分钟左右进行处理,则会得到优选的结果。

55.在以往的利用蚀刻液进行的处理中,根据蚀刻液的喷淋压力、浓度、粘度或改性部102的尺寸,如图14的(a)所示,有时会形成在中央部具有狭窄部的贯通孔105。这样的贯通孔105在用于中介层的用途的情况下有可能产生导通不良等不良情况,因此可以说不太优选。

56.在本实施方式中,通过适当使用含有蚀刻阻碍物质的蚀刻液,如图14的(b)所示,不易在玻璃基板510的厚度方向的中央部形成狭窄部。这样,通过使用含有蚀刻阻碍物质的蚀刻液,几乎不会产生由湿式蚀刻的各向同性引起的侧蚀刻的影响,因此能够形成没有狭窄部的贯通孔。另一方面,通过减少利用含有蚀刻阻碍物质的蚀刻液进行的处理(第一蚀刻步骤)的比率、增多利用通常的蚀刻液进行的处理(第二蚀刻步骤)的比率,能够调整狭窄部的形状。考虑到必要的贯通孔的形状和必要的蚀刻速率等来适当调整第一蚀刻步骤及第二蚀刻步骤的比率为宜。如上所述,由于第二蚀刻步骤是随意的处理,因此也能够使比率为零。

57.采用上述方法所形成的贯通孔通过喷淋蚀刻而使微裂纹微小化或消失。因此,还具有不仅能够适当地保持贯通孔的形状,而且还能够保持玻璃中介层的强度的优点。另外,在此,说明了将玻璃基板510用作玻璃中介层的例子,但玻璃基板510的用途并不限定于此。例如,也可以应用于mems封装或面向生命科学的微芯片器件等。

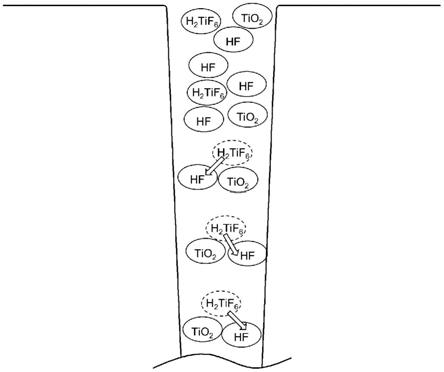

58.在此,使用图15说明上述实施方式中的各向异性蚀刻的机制。如该图所示,氟络合物(在此为氟化钛酸)在化学平衡状态下,随着由蚀刻处理引起的氢氟酸的消耗,在从玻璃基板的主面离开的位置容易放出作为活性种的氢氟酸。其结果是,氢氟酸容易到达从玻璃基板的主面离开的位置。因此,与玻璃基板的主面垂直的方向(例如:厚度方向、深度方向)的蚀刻容易推进。

59.如果在玻璃基板的主面附近连续地消耗氢氟酸,则推进与玻璃的主面平行的方向(例如:宽度方向)的蚀刻,容易产生各向同性蚀刻的影响,但推测为通过蚀刻阻碍物质的作用,能够将各向同性蚀刻的影响抑制在最小限度。

60.接着,实际使用实施例,说明本发明的实施方式所涉及的含有蚀刻阻碍物质的玻璃用蚀刻液的作用效果。首先,使用图16的(a)~图16的(d),对用于验证玻璃用蚀刻液的作用效果的实验方法进行说明。如图16的(a)所示,在蚀刻处理之前,首先在进行输出控制以使激光的平均激光能量成为约250μj左右的基础上,在厚度200μm左右的玻璃基板形成改性孔。

61.接着,用下述表1所示的组成的蚀刻液(40℃)分别进行约40分钟的蚀刻处理。图16的(b)示出了利用比较例所涉及的蚀刻液进行蚀刻后的玻璃基板,图16的(c)示出了利用各实施例所涉及的蚀刻液进行蚀刻后的玻璃基板。[表1]

[0062]

比较例1所涉及的蚀刻液是蚀刻速率被调整为1.0μm左右的含有浓度为0.90mol/l的氢氟酸的蚀刻液。

[0063]

另一方面,实施例1~实施例6是对氢氟酸分别添加氢氧化铵、氢氧化钾、氢氧化钠、二氧化硅、硼酸及氯化铝作为蚀刻阻碍物质的蚀刻液。如果加入这些蚀刻阻碍物质,则蚀刻速度降低,因此为了使蚀刻速率达到1.0μm/分钟左右,氢氟酸浓度分别高于比较例1所涉及的蚀刻液的氢氟酸浓度。

[0064]

在蚀刻处理后,如图16的(d)所示,测量所形成的孔的宽度(在比较例的情况下为w0,在实施例的情况下为w1)及孔的深度d,并将深度的值d除以宽度的值(w0或w1)所得的值作为“各向异性度数”。可以说该各向异性度数的值越大,越实现了各向异性蚀刻。另外,蚀刻后的玻璃基板的测定使用光学显微镜来进行。

[0065]

如表1所示,用比较例1所涉及的蚀刻液得到的各向异性度数为3.1。通常,在各向同性蚀刻的情况下,各向异性度数为1,但在此,由于通过激光加工形成了改性孔,因此即使不添加蚀刻阻碍物质也能够得到大大超过1的各向异性度数。

[0066]

而且,由分别添加了蚀刻阻碍物质的实施例1~实施例6所涉及的蚀刻液得到的各向异性度数均得到了比由比较例1所涉及的蚀刻液得到的各向异性度数高的值。由此可知,通过蚀刻阻碍物质,更进一步实现了各向异性蚀刻。

[0067]

在此,使用表2来说明其他的实验结果。[表2]

[0068]

比较例2所涉及的蚀刻液是氢氟酸浓度被调整为0.10mol/l的蚀刻液。实施例7~12所涉及的蚀刻液是相对于氢氟酸的物质量添加0.10摩尔当量的蚀刻阻碍物质(氢氧化铵、氢氧化钾、氢氧化钠、二氧化硅、硼酸及氯化铝)而成的。

[0069]

如表2所示,用比较例2所涉及的蚀刻液得到的各向异性度数为3.0。另一方面,由分别添加了蚀刻阻碍物质的实施例7~实施例12所涉及的蚀刻液得到的各向异性度数均得到了比由比较例2所涉及的蚀刻液得到的各向异性度数高的值(最大为6.8)。根据该表2所涉及的实验结果也可知,通过蚀刻阻碍物质,更进一步实现了各向异性蚀刻。

[0070]

应该认为上述实施方式的说明在所有方面都是例示,而不是限制性的。本发明的范围不是由上述实施方式示出,而是由请求保护的范围示出。此外,本发明的范围旨在包括与所附请求保护的范围等同的含义和范围内的所有改变。符号说明

[0071]

10

‑

液晶面板12

‑

阵列基板14

‑

彩色滤光片基板

16

‑

耐蚀刻薄膜17

‑

透明性薄膜20

‑

改性线30

‑

端子部切割槽50

‑

切取多块用玻璃母材100

‑

智能手机122

‑

电极端子部250

‑

划线轮300

‑

蚀刻装置302、304

‑

蚀刻室306

‑

蚀刻槽。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。