1.本发明涉及玻璃加工技术领域,具体涉及一种玻璃注塑成型模具及成型机床。

背景技术:

2.玻璃是非晶无机非金属材料,一般是用多种无机矿物(如石英砂、硼砂、硼酸、重晶石、碳酸钡、石灰石、长石、纯碱等)为主要原料,另外加入少量辅助原料制成的。它的主要成分为二氧化硅和其他氧化物。普通玻璃的化学组成是na2sio3、casio3、sio2或na2o

·

cao

·

6sio2等,主要成分是硅酸盐复盐,是一种无规则结构的非晶态固体。广泛应用于各个领域,用来隔风透光,属于混合物。另有混入了某些金属的氧化物或者盐类而显现出颜色的有色玻璃,和通过物理或者化学的方法制得的钢化玻璃等。有时把一些透明的塑料(如聚甲基丙烯酸甲酯)也称作有机玻璃。

3.现有的玻璃在注塑成型制造时,玻璃一体化注塑模具,无法对玻璃进行连续注塑成型,工作效率较低,其中需要大量的人力加工,把玻璃加热到300度至500度,玻璃就会软化,像面团一样,人工将软化的玻璃进行手动加工,无法大批量的生产,且在生产过程中还需要人工对其进行塑型加工,如磨边、切割等工序,严重影响玻璃的生产质量及效率。

技术实现要素:

4.针对现有技术中的缺陷,本发明的目的是提供一种玻璃注塑成型模具及成型机床以解决上述背景技术中提出无法对玻璃进行连续注塑成型,工作效率较低以及人工将软化的玻璃进行手动加工,无法大批量的生产,且在生产过程中还需要人工对其进行塑型加工,如磨边、切割等工序,严重影响玻璃的生产质量及效率的问题。

5.为了实现上述目的,本发明通过如下的技术方案来实现:一种玻璃注塑成型模具及成型机床,包括供料机构、成型机构、输送辊机、过渡输送机构、支撑架、翻面机构和处理机构,所述供料机构设置在成型机构的一侧,所述成型机构横设在输送辊机的入料端处,所述过渡输送机构安装在输送辊机的出料端处,所述支撑架的一端与输送辊机的出料端相连接,所述翻面机构安装在支撑架上,所述处理机构安装在支撑架的顶部,所述输送辊机和支撑架上罩设有安装罩板,所述供料机构包括承载台、丝杆滑台、安装支架、混料组件和注塑筒体,所述承载台横设在成型机构的一侧,所述丝杆滑台安装在承载台的内顶部,所述安装支架的底部与丝杆滑台的移动端相连接,所述注塑筒体固定在安装支架上,所述安装支架上设有驱动电机,所述注塑筒体内设有加热器、螺杆和螺旋叶片,所述驱动电机的输出端通过联轴器与螺杆的一端相连接,所述螺旋叶片固定在螺杆上。

6.优选的,所述混料组件包括承料筒、旋转电机、旋转轴、旋转叶片、底台、控制电机、转板和定轴,所述底台固定在注塑筒体上,所述承料筒固定在底台上,所述旋转轴转动安装在承料筒内,所述旋转电机固定在承料筒的顶部且旋转电机的输出端与旋转轴的顶端相连接,所述旋转叶片固定在旋转轴上,所述底台上设有与承料筒和注塑筒体相连接的料道,所述定轴转动设置在料道内,所述转板固定在定轴上,所述控制电机安装在底台的外侧壁上

且控制电机的输出端与定轴的一端相连接。

7.优选的,所述成型机构包括架台、转动模组、防护组件、动模板、安装板、升降气缸和四个导柱,所述架台横设在输送辊机的入料端处,所述转动模组安装在架台的顶部,所述防护组件安装在架台的内侧壁上,四个所述导柱呈矩形竖直安装在架台的顶部,所述安装板固定在四个导柱的顶端上,所述升降气缸固定在安装板的顶部,所述动模板滑动设置在四个导柱上,所述动模板的底部设有与其可拆卸连接的凸模座。

8.优选的,所述转动模座包括转动电机、承托轴、基台和凹模座,所述架台上设有供基台转动的缺槽,所述承托轴转动安装在基台上且位于缺槽内,所述转动电机固定在架台的侧壁上且转动电机的输出端与承托轴的一端相连接,所述基台固定在承托轴上,所述凹模座可拆卸连接在基台上。

9.优选的,所述防护组件包括传动电机、传动轴、两个搭载条和两个固定板,两个所述固定板分别安装在架台的两侧,所述传动电机安装在一个固定板上且传动电机的输出端与传动轴的一端相连接,所述传动轴的两端分别与两个固定板转动连接,两个所述搭载条均固定在传动轴上。

10.优选的,所述过渡输送机构包括过渡输送带、联动电机、水平板、联动板和两个l型夹臂,所述水平板安装在输送辊机的一端侧壁上,所述联动电机固定在水平板上且联动电机的输出端与联动板的中心部相连接,两个所述l型夹臂对称设置在支撑架的两侧,每个l型夹臂的一端与联动板的一端相连接,并且每个l型夹臂与支撑架滑动。

11.优选的,所述翻面机构包括左承载组件、右承载组件和两个缓冲组件,所述左承载组件和右承载组件均安装在支撑架上,两个所述缓冲组件对称设置在左承载组件上,所述左承载组件包括左栅板架、左电机和第一连轴,所述左电机安装在支撑架的一侧壁上且左电机的输出端与第一连轴的一端相连接,所述左栅板架的一端延伸至过渡输送带设置,所述左栅板架的另一端与第一连轴相连接。

12.优选的,所述右承载组件包括右栅板架、右电机和第二连轴,所述右电机安装在支撑架的另一侧壁上且右电机的输出端与第二连轴的一端相连接,所述右栅板架的一端与第二连轴相连接,所述左栅板架和右栅板架上设有两个吸盘。

13.优选的,每个所述缓冲组件均包括搭板块、弧形板和第一弹簧,所述搭板块固定在左栅板架的一端角处,所述弧形板和第一弹簧均设置在搭板块内,且所述第一弹簧的两端分别与弧形板和搭板块相连接。

14.优选的,所述处理机构包括两个磨边组件和两个定位组件,两个所述磨边组件对称安装在支撑架的两侧,两个所述定位组件对称安装在支撑架的两侧,每个所述磨边组件均包括第一推动气缸、第一t型板、固定座和打磨辊,所述第一t型板安装在支撑架的一侧壁上,所述第一推动气缸固定在第一t型板上且第一推动气缸的输出端与固定座相连接,所述打磨辊转动安装在固定座上,每个所述定位组件均包括第二推动气缸、第二t型板、推板、限位板和若干第二弹簧,所述第二t型板安装在支撑架的一侧壁上,所述第二推动气缸固定在第二t型板上且第二推动气缸的输出端与推板相连接,若干所述第二弹簧间隔设置在推板与限位板之间,且每个第二弹簧的两端分别与推板与限位板相连接。

15.本发明的有益效果:

16.1.本发明提供的一种玻璃注塑成型模具及成型机床,通过将玻璃各原料通入承料

筒内,利用旋转电机驱动旋转轴和旋转叶片转动,使玻璃各原料充分混合,随后控制电机驱动定轴和转板转动打开料道,使混合后的玻璃原料进入注塑筒体内,加热器工作使注塑筒体内的玻璃原料形成液态玻璃水,与此同时,丝杆滑台驱动带动与其移动端相连接的安装支架和注塑筒体向成型机构移动,驱动电机驱动螺杆和螺旋叶片转动使液态玻璃水从注塑筒体的出料口排出并落至凹模座内,完成玻璃注塑前的自动上料步骤,当液态玻璃水冷却一段时间后,通过升降气缸驱动动模板上的凸模座下移与凹模座对应压制,实现玻璃注塑压制自动成型操作,工作效率较高,能满足玻璃大批量的生产;。

17.2.本发明提供的一种玻璃注塑成型模具及成型机床,当完成玻璃注塑压制自动成型后,通过转动电机驱动承托轴上的基台转动,随即带动基台上的凹模座同步转动,随后,传动电机驱动传动轴上的两个搭载条同时转动,对凹模座内的成型玻璃进行同步支撑,防止成型玻璃在转动旋转下落至输送辊机的过程中,造成玻璃损伤的情况发生,确保玻璃的生产合格率,无需人工开模下料,便于玻璃连续注塑成型,提高了整体生产效率及质量;

18.3.本发明提供的一种玻璃注塑成型模具及成型机床,当玻璃自凹模座内转运至输送辊机上后,输送辊机对玻璃进行输送至过渡输送带上,利用联动电机驱动联动板转动,带动与联动板相连接的两个l型夹臂同步相对移动,实现对玻璃的两侧限位拨正,与此同时,利用两个第一推动气缸驱动两个固定座上两个打磨辊同步相对移动,使两个打磨辊与玻璃的两侧相接触,在过渡输送带的输送力作用下,实现对玻璃两侧边的自动磨边作业;其次,利用过渡输送带将玻璃输送至左栅板架上,其中弧形板对玻璃的前端角进行限位,通过第一弹簧能够防止过渡输送带的输送力过大造成玻璃前端角与弧形板抵触损伤的情况发生,利用左栅板架上设置的两个吸盘对玻璃进行吸附定位,最后,可在安装罩板的内顶部安装现有玻璃加工设备(如雕刻机、切割机等),从而实现对玻璃的自动后续成型加工操作;

19.4.本发明提供的一种玻璃注塑成型模具及成型机床,通过左电机驱动第一连轴上的左栅板架转动,带动左栅板架上的玻璃同步转动,与此同时,右电机驱动第二连轴上的右栅板架转动,当左栅板架与右栅板架靠近时,右栅板架上的吸盘工作将玻璃另一面吸附,左栅板架上的吸盘停止工作,从而完成玻璃自左栅板架翻面转运至右栅板架上,进一步提高了整体设备的实用性,满足玻璃的双面加工成型需求,其中,利用两个第二推动气缸驱动两个推板和两个限位板相对移动,实现对玻璃加工前的定位操作,第二弹簧能够缓冲对玻璃定位前的夹紧缓冲力,防止玻璃出现夹损的情况发生。

附图说明

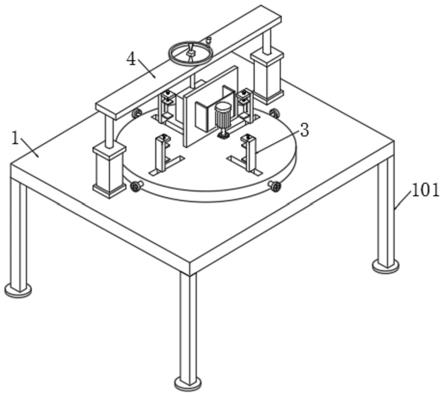

20.图1为本发明的立体结构示意图一;

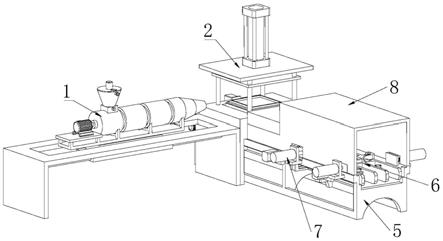

21.图2为本发明的立体结构示意图二;

22.图3为本发明的俯视图;

23.图4为本发明的供料机构的立体结构示意图;

24.图5为本发明图4的剖视图;

25.图6为本发明的成型机构的立体结构示意图;

26.图7为本发明图6的剖视图;

27.图8为本发明的局部立体结构示意图;

28.图9为本发明图8的俯视图;

29.图10为本发明图8的剖视图;

30.图11为本发明图9中b处的放大图。

31.附图标记:

32.供料机构1,承载台11,丝杆滑台12,安装支架13,混料组件14,承料筒141,旋转电机142,旋转轴143,旋转叶片144,底台145,控制电机146,转板147,注塑筒体15,驱动电机16,螺杆17,螺旋叶片18,成型机构2,架台21,转动模组22,转动电机221,承托轴222,基台223,凹模座224,防护组件23,传动电机231,传动轴232,搭载条233,固定板234,动模板24,安装板25,升降气缸26,导柱27,凸模座28,输送辊机3,过渡输送机构4,过渡输送带41,联动电机42,水平板43,联动板44,l型夹臂45,支撑架5,翻面机构6,左承载组件61,左栅板架611,左电机612,第一连轴613,右承载组件62,右栅板架621,右电机622,第二连轴623,缓冲组件63,搭板块631,弧形板632,第一弹簧633,吸盘64,处理机构7,磨边组件71,第一推动气缸711,第一t型板712,固定座713,打磨辊714,定位组件72,第二推动气缸721,第二t型板722,推板723,限位板724,第二弹簧725,安装罩板8。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.如图1

‑

11所示,本发明提供一种玻璃注塑成型模具及成型机床,包括供料机构1、成型机构2、输送辊机3、过渡输送机构4、支撑架5、翻面机构6和处理机构7,所述供料机构1设置在成型机构2的一侧,所述成型机构2横设在输送辊机3的入料端处,所述过渡输送机构4安装在输送辊机3的出料端处,所述支撑架5的一端与输送辊机3的出料端相连接,所述翻面机构6安装在支撑架5上,所述处理机构7安装在支撑架5的顶部,所述输送辊机3和支撑架5上罩设有安装罩板8,所述供料机构1包括承载台11、丝杆滑台12、安装支架13、混料组件14和注塑筒体15,所述承载台11横设在成型机构2的一侧,所述丝杆滑台12安装在承载台11的内顶部,所述安装支架13的底部与丝杆滑台12的移动端相连接,所述注塑筒体15固定在安装支架13上,所述安装支架13上设有驱动电机16,所述注塑筒体15内设有加热器、螺杆17和螺旋叶片18,所述驱动电机16的输出端通过联轴器与螺杆17的一端相连接,所述螺旋叶片18固定在螺杆17上。

35.具体地工作过程为:通过将玻璃各原料通入承料筒141内,利用旋转电机142驱动旋转轴143和旋转叶片144转动,使玻璃各原料充分混合,随后控制电机146驱动定轴和转板147转动打开料道,使混合后的玻璃原料进入注塑筒体15内,加热器工作使注塑筒体15内的玻璃原料形成液态玻璃水,与此同时,丝杆滑台12驱动带动与其移动端相连接的安装支架13和注塑筒体15向成型机构2移动,驱动电机16驱动螺杆17和螺旋叶片18转动使液态玻璃水从注塑筒体15的出料口排出并落至凹模座224内,完成玻璃注塑前的自动上料步骤,当液态玻璃水冷却一段时间后,通过升降气缸26驱动动模板24上的凸模座28下移与凹模座224对应压制,实现玻璃注塑压制自动成型操作,工作效率较高,能满足玻璃大批量的生产;当完成玻璃注塑压制自动成型后,通过转动电机221驱动承托轴222上的基台223转动,随即带

动基台223上的凹模座224同步转动,随后,传动电机231驱动传动轴232上的两个搭载条233同时转动,对凹模座224内的成型玻璃进行同步支撑,防止成型玻璃在转动旋转下落至输送辊机3的过程中,造成玻璃损伤的情况发生,确保玻璃的生产合格率,无需人工开模下料,便于玻璃连续注塑成型,提高了整体生产效率及质量;当玻璃自凹模座224内转运至输送辊机3上后,输送辊机3对玻璃进行输送至过渡输送带41上,利用联动电机42驱动联动板44转动,带动与联动板44相连接的两个l型夹臂45同步相对移动,实现对玻璃的两侧限位拨正,与此同时,利用两个第一推动气缸711驱动两个固定座713上两个打磨辊714同步相对移动,使两个打磨辊714与玻璃的两侧相接触,在过渡输送带41的输送力作用下,实现对玻璃两侧边的自动磨边作业;其次,利用过渡输送带41将玻璃输送至左栅板架611上,其中弧形板632对玻璃的前端角进行限位,通过第一弹簧633能够防止过渡输送带41的输送力过大造成玻璃前端角与弧形板632抵触损伤的情况发生,利用左栅板架611上设置的两个吸盘64对玻璃进行吸附定位,最后,可在安装罩板8的内顶部安装现有玻璃加工设备如雕刻机、切割机等,从而实现对玻璃的自动后续成型加工操作;通过左电机612驱动第一连轴613上的左栅板架611转动,带动左栅板架611上的玻璃同步转动,与此同时,右电机622驱动第二连轴623上的右栅板架621转动,当左栅板架611与右栅板架621靠近时,右栅板架621上的吸盘64工作将玻璃另一面吸附,左栅板架611上的吸盘64停止工作,从而完成玻璃自左栅板架611翻面转运至右栅板架621上,进一步提高了整体设备的实用性,满足玻璃的双面加工成型需求,其中,利用两个第二推动气缸721驱动两个推板723和两个限位板724相对移动,实现对玻璃加工前的定位操作,第二弹簧725能够缓冲对玻璃定位前的夹紧缓冲力,防止玻璃出现夹损的情况发生。

36.在一个实施例中,所述混料组件14包括承料筒141、旋转电机142、旋转轴143、旋转叶片144、底台145、控制电机146、转板147和定轴,所述底台145固定在注塑筒体15上,所述承料筒141固定在底台145上,所述旋转轴143转动安装在承料筒141内,所述旋转电机142固定在承料筒141的顶部且旋转电机142的输出端与旋转轴143的顶端相连接,所述旋转叶片144固定在旋转轴143上,所述底台145上设有与承料筒141和注塑筒体15相连接的料道,所述定轴转动设置在料道内,所述转板147固定在定轴上,所述控制电机146安装在底台145的外侧壁上且控制电机146的输出端与定轴的一端相连接。

37.通过将玻璃各原料通入承料筒141内,利用旋转电机142驱动旋转轴143和旋转叶片144转动,使玻璃各原料充分混合,随后控制电机146驱动定轴和转板147转动打开料道,使混合后的玻璃原料进入注塑筒体15内,加热器工作使注塑筒体15内的玻璃原料形成液态玻璃水,与此同时,丝杆滑台12驱动带动与其移动端相连接的安装支架13和注塑筒体15向成型机构2移动,驱动电机16驱动螺杆17和螺旋叶片18转动使液态玻璃水从注塑筒体15的出料口排出并落至凹模座224内,完成玻璃注塑前的自动上料步骤。

38.在一个实施例中,所述成型机构2包括架台21、转动模组22、防护组件23、动模板24、安装板25、升降气缸26和四个导柱27,所述架台21横设在输送辊机3的入料端处,所述转动模组22安装在架台21的顶部,所述防护组件23安装在架台21的内侧壁上,四个所述导柱27呈矩形竖直安装在架台21的顶部,所述安装板25固定在四个导柱27的顶端上,所述升降气缸26固定在安装板25的顶部,所述动模板24滑动设置在四个导柱27上,所述动模板24的底部设有与其可拆卸连接的凸模座28。

39.当通过丝杆滑台12驱动带动与其移动端相连接的安装支架13和注塑筒体15向转动模组22移动,驱动电机16驱动螺杆17和螺旋叶片18转动使液态玻璃水从注塑筒体15的出料口排出并落至凹模座224内,完成玻璃注塑前的自动上料步骤,当液态玻璃水冷却一段时间后,通过升降气缸26驱动动模板24上的凸模座28下移与凹模座224对应压制,实现玻璃注塑压制自动成型操作,工作效率较高,能满足玻璃大批量的生产;其中,凹模座224和凸模座28的拆卸安装,能够满足不同尺寸的玻璃成型步骤,转动模组22和防护组件23能够实现成型后的玻璃自动下料操作。

40.在一个实施例中,所述转动模座包括转动电机221、承托轴222、基台223和凹模座224,所述架台21上设有供基台223转动的缺槽,所述承托轴222转动安装在基台223上且位于缺槽内,所述转动电机221固定在架台21的侧壁上且转动电机221的输出端与承托轴222的一端相连接,所述基台223固定在承托轴222上,所述凹模座224可拆卸连接在基台223上。

41.完成玻璃注塑压制自动成型后,通过转动电机221驱动承托轴222上的基台223转动,随即带动基台223上的凹模座224同步转动,随后,防护组件23工作对凹模座224内的成型玻璃进行同步支撑,防止成型玻璃在转动旋转下落至输送辊机3的过程中,造成玻璃损伤的情况发生,确保玻璃的生产合格率,无需人工开模下料,便于玻璃连续注塑成型,提高了整体生产效率及质量。

42.在一个实施例中,所述防护组件23包括传动电机231、传动轴232、两个搭载条233和两个固定板234,两个所述固定板234分别安装在架台21的两侧,所述传动电机231安装在一个固定板234上且传动电机231的输出端与传动轴232的一端相连接,所述传动轴232的两端分别与两个固定板234转动连接,两个所述搭载条233均固定在传动轴232上。

43.通过传动电机231驱动传动轴232上的两个搭载条233同时转动,对凹模座224内的成型玻璃进行同步支撑,防止成型玻璃在转动旋转下落至输送辊机3的过程中,造成玻璃损伤的情况发生,确保玻璃的生产合格率。

44.在一个实施例中,所述过渡输送机构4包括过渡输送带41、联动电机42、水平板43、联动板44和两个l型夹臂45,所述水平板43安装在输送辊机3的一端侧壁上,所述联动电机42固定在水平板43上且联动电机42的输出端与联动板44的中心部相连接,两个所述l型夹臂45对称设置在支撑架5的两侧,每个l型夹臂45的一端与联动板44的一端相连接,并且每个l型夹臂45与支撑架5滑动。

45.当玻璃自凹模座224内转运至输送辊机3上后,输送辊机3对玻璃进行输送至过渡输送带41上,利用联动电机42驱动联动板44转动,带动与联动板44相连接的两个l型夹臂45同步相对移动,实现对玻璃的两侧限位拨正,与此同时,在过渡输送带41的输送力作用和处理机构7相配合下,能够实现对玻璃两侧边的自动磨边作业。

46.在一个实施例中,所述翻面机构6包括左承载组件61、右承载组件62和两个缓冲组件63,所述左承载组件61和右承载组件62均安装在支撑架5上,两个所述缓冲组件63对称设置在左承载组件61上,所述左承载组件61包括左栅板架611、左电机612和第一连轴613,所述左电机612安装在支撑架5的一侧壁上且左电机612的输出端与第一连轴613的一端相连接,所述左栅板架611的一端延伸至过渡输送带41设置,所述左栅板架611的另一端与第一连轴613相连接。

47.利用过渡输送带41将玻璃输送至左栅板架611上,其中两个缓冲组件63能够防止

过渡输送带41的输送力过大造成玻璃前端角出现损伤的情况发生,利用左栅板架611上设置的两个吸盘64对玻璃进行吸附定位,最后,可在安装罩板8的内顶部安装现有玻璃加工设备如雕刻机、切割机等,从而实现对玻璃的自动后续成型加工操作;通过左电机612驱动第一连轴613上的左栅板架611转动,带动左栅板架611上的玻璃同步转动,与此同时,右承载组件62工作完成玻璃自左栅板架611翻面转运至右承载组件62,进一步提高了整体设备的实用性,满足玻璃的双面加工成型需求。

48.在一个实施例中,所述右承载组件62包括右栅板架621、右电机622和第二连轴623,所述右电机622安装在支撑架5的另一侧壁上且右电机622的输出端与第二连轴623的一端相连接,所述右栅板架621的一端与第二连轴623相连接,所述左栅板架611和右栅板架621上设有两个吸盘64。

49.利用过渡输送带41将玻璃输送至左栅板架611上,左栅板架611上设置的两个吸盘64对玻璃进行吸附定位,可在安装罩板8的内顶部安装现有玻璃加工设备如雕刻机、切割机等,从而实现对玻璃的自动后续成型加工操作;通过左电机612驱动第一连轴613上的左栅板架611转动,带动左栅板架611上的玻璃同步转动,与此同时,右电机622驱动第二连轴623上的右栅板架621转动,当左栅板架611与右栅板架621靠近时,右栅板架621上的吸盘64工作将玻璃另一面吸附,左栅板架611上的吸盘64停止工作,从而完成玻璃自左栅板架611翻面转运至右栅板架621上,进一步提高了整体设备的实用性,满足玻璃的双面加工成型需求。

50.在一个实施例中,每个所述缓冲组件63均包括搭板块631、弧形板632和第一弹簧633,所述搭板块631固定在左栅板架611的一端角处,所述弧形板632和第一弹簧633均设置在搭板块631内,且所述第一弹簧633的两端分别与弧形板632和搭板块631相连接。

51.通过过渡输送带41将玻璃输送至左栅板架611上,其中弧形板632对玻璃的前端角进行限位,通过第一弹簧633能够防止过渡输送带41的输送力过大造成玻璃前端角与弧形板632抵触损伤的情况发生。

52.在一个实施例中,所述处理机构7包括两个磨边组件71和两个定位组件72,两个所述磨边组件71对称安装在支撑架5的两侧,两个所述定位组件72对称安装在支撑架5的两侧,每个所述磨边组件71均包括第一推动气缸711、第一t型板712、固定座713和打磨辊714,所述第一t型板712安装在支撑架5的一侧壁上,所述第一推动气缸711固定在第一t型板712上且第一推动气缸711的输出端与固定座713相连接,所述打磨辊714转动安装在固定座713上,每个所述定位组件72均包括第二推动气缸721、第二t型板722、推板723、限位板724和若干第二弹簧725,所述第二t型板722安装在支撑架5的一侧壁上,所述第二推动气缸721固定在第二t型板722上且第二推动气缸721的输出端与推板723相连接,若干所述第二弹簧725间隔设置在推板723与限位板724之间,且每个第二弹簧725的两端分别与推板723与限位板724相连接,利用两个第一推动气缸711驱动两个固定座713上两个打磨辊714同步相对移动,使两个打磨辊714与玻璃的两侧相接触,在过渡输送带41的输送力作用下,实现对玻璃两侧边的自动磨边作业;当完成玻璃自左栅板架611翻面转运至右栅板架621上后,利用两个第二推动气缸721驱动两个推板723和两个限位板724相对移动,实现对玻璃加工前的定位操作,第二弹簧725能够缓冲对玻璃定位前的夹紧缓冲力,防止玻璃出现夹损的情况发生。

53.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

54.该文中出现的电器元件均与外界的主控器及220v市电电连接,并且主控器可为计算机等起到控制的常规已知设备。

55.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。