1.本发明涉及锡基合金粉末制造技术领域,具体涉及一种锡基共晶合金粉末的颗粒表面金属晶格结构稳定方法,尤其涉及颗粒表面有稳定金属晶格的锡基共晶合金粉末制备方法。

背景技术:

2.锡基合金粉末是微电子和半导体封装的重要原材料,广泛应用于微电子封装smt工艺。近年来迅速发展的微电子显示mini/micro led,微机电mems,功率半导体igbt模块和半导体集成封装sip领域对锡基合金粉末的要求对越来越高。

3.传统工艺方法制备的锡基合金粉末,通常是采用合金熔液雾化的方式制作;即液滴状合金在真空氮气氛围下快速非平衡凝固成型,在快速冷却过程中,液滴中的两种金属没有达到金相意义上的平衡态,因此锡基合金粉末中的颗粒表面两种金属各自的金相形成有较小的晶格分布状态,也就是锡基合金粉末颗粒的表面有较长的晶格相界面裂隙。

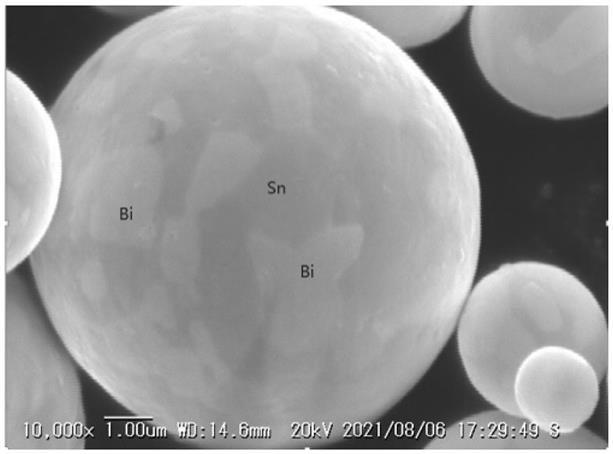

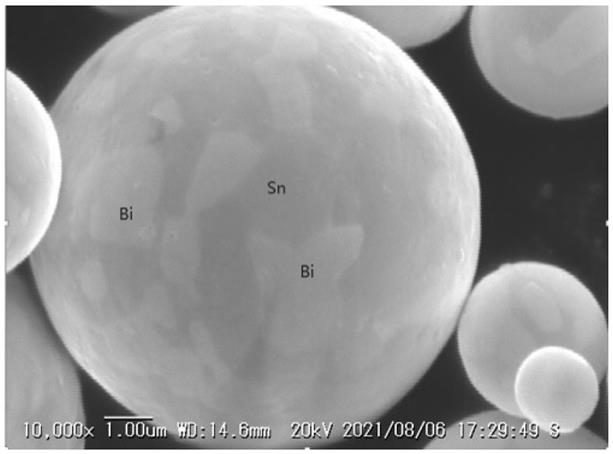

4.如图1所示的一个常规锡基合金粉末扫描电镜sem图中可见,锡基合金粉末中的颗粒表面两种金属各自的金相形成有较小的晶格分布状态;这些较小的晶格分布状态意味着颗粒表面有较长的晶格相界面裂隙累积尺寸更大。有这种相界面裂隙的锡合金粉末为助焊剂载体制成锡膏锡胶等焊接膏状物后,由于此类锡基合金粉末中的晶格相界面裂隙较长,助焊剂载体中的有机酸等化学活性物质容易向裂隙内渗透,与金属基体发生反应从而生成有机酸盐类,使得由此类锡基合金粉末制备的锡膏、锡胶的粘度也容易发生变化,粘度稳定性差。

5.如图2所示,一个常规锡基合金粉末搅拌膏状焊料后,清洗出的锡基合金粉末扫描电镜图,图中可见晶格相界面裂隙已经被腐蚀形成明显的空隙,这些空隙会进一步加剧助焊剂载体中的有机酸等化学活性物质对锡基合金粉末的腐蚀,使由此类锡基合金粉末制备的锡膏、锡胶的粘度不容易保持。

6.锡基共晶合金焊料的这一特点,使相应的锡膏锡胶产品粘度稳定性问题成为这类合金膏状焊接产品的一个技术痛点。当然提高粘度稳定性可从有机酸等化学活性物质方面进行改善,这是常规的改善方法。本技术中,通过长期经验积累和创新实践,从改善锡基合金粉末表面晶格特征上入手,获得了很好的技术效果。

7.名词解释:1.sem的英文全称为scanning electron microscope,中文名称为扫描电子显微镜。

8.2.采用t3~t8这样的符号表示颗粒的直径范围;t3表示的颗粒直径范围是:25~45μm(微米),t4表示的颗粒直径范围是:20~38μm,t5表示的颗粒直径范围是:15~25

µ

μm,t6表示的颗粒直径范围是:5~15μm,t7表示的颗粒直径范围是:2~11μm,t8表示的颗粒直径范围是:2~8μm。

9.3.本发明申请文件中使用“合金”一词的用意是,一种金属与另一种或几种金属或

非金属经过混合熔化,冷却凝固后得到的、有金属性质的固体产物。

技术实现要素:

10.本发明的技术方案克服了现有技术的缺点,设计了一种锡基共晶合金颗粒制备方法,能在锡基共晶合金颗粒制备过程中,通过各种温度条件的精准控制,使锡基共晶合金颗粒表面在短时间内形成更趋于稳定的晶格结构。

11.本技术中解决上述技术问题的技术方案是一种颗粒表面有稳定金属晶格的锡基共晶合金粉末制备方法,包括,步骤a:在锡基共晶合金熔液凝固成锡基共晶合金粉末过程中,控制凝固过程中的温度降低速度,使温度降低速度<1℃/s;锡基共晶合金包括snpb、snbi、snin、snau合金中的任意一种。

12.步骤a中,锡基共晶合金熔液的温度和锡基共晶合金熔点温度差设置在10~60℃。

13.步骤a中,锡基共晶合金熔液凝固成锡基共晶合金粉末的过程在液体氛围中进行。

14.步骤a中,锡基共晶合金熔液凝固成锡基共晶合金粉末的过程在气体氛围中进行。

15.气体氛围的温度范围是80~180℃或80~150℃。

16.上述snpb、snbi、snin、snau合金中添加有微量的ag、sb、cu金属成份中的任意一种或多种;微量的含义是指该微量金属占合金总重量的百分比为0.01~2.00%。

17.本技术中解决上述技术问题的技术方案还可以是一种颗粒表面有稳定金属晶格的锡基共晶合金粉末制备方法,包括退火步骤b:将锡基共晶合金粉末放置到该锡基合金熔点温度的0.6~0.9倍的温度氛围中,在该温度下放置0.5~72小时;退火步骤b是在真空脱氧的氛围中进行;或退火步骤b中,控制温度氛围的氧含量<100ppm。

18.退火步骤b中所用的锡基共晶合金粉末是基于步骤a制得的锡基共晶合金粉末。

19.退火步骤b中:锡基共晶合金粉末同时还置于一直流电场中,电场电压1~36伏,时间1~48小时。

20.本技术中解决上述技术问题的技术方案还可以是一种颗粒表面有稳定金属晶格的锡基共晶合金粉末制备方法,包括施加电场作用的步骤c:将锡基共晶合金粉末置于一直流电场中,电场电压1~36伏,时间1~48小时。

21.步骤c中所用的锡基共晶合金粉末是基于步骤a制得的锡基共晶合金粉末;或步骤c中所用的锡基共晶合金粉末是基于退火步骤b制得的锡基共晶合金粉末。

22.本技术中解决上述技术问题的技术方案还可以是一种锡基共晶合金粉末,锡基共晶合金粉末是由上述的颗粒表面有稳定金属晶格的锡基共晶合金粉末制备方法制得。

23.本技术中解决上述技术问题的技术方案还可以是一种锡膏或锡胶,由上述的锡基共晶合金粉末制成。

24.同现有技术相比较,本发明的有益效果之一:本技术中,在锡基共晶合金从液态到固态过程中,通过温度降低速度的控制,使表面金属晶格快速迁移聚合,形成稳定的表面金属结构,锡基共晶合金颗粒表面在短时间内形成更趋于稳定的晶格结构;更稳定的晶格结构,能减少锡膏助焊载体中有机酸对金属基体的腐蚀,从而能稳定采用该类锡基共晶合金粉末制得的锡基共晶合金锡膏锡胶焊料的粘度稳定性。

25.同现有技术相比较,本发明的有益效果之二:本技术可快速使锡基共晶合金颗粒表面达到一个稳定的金属结构状态;这个过程可以和锡基共晶合金粉末制备过程同时完

成,大大提高了生产效率。无须再单独进行表面晶格的处理。

26.同现有技术相比较,本发明的有益效果之三:在锡基共晶合金粉末制备过程中,本就处在一个相对常温来说更高温状态,因此该过程中,温度控制过程相对更简单,只要将温度调整到合适的范围即可;免去了高温合金从高温液态到常温固态,再从常温固态状态下升高温度进行表面处理的过程;这样设计,也使整个过程更节能,更能充分利用液态合金在熔融状态下的能量,更绿色环保。

27.同现有技术相比较,本发明的有益效果之四:不仅在锡基共晶合金从液态到固态过程中,通过温度降低速度的控制促进颗粒表面金属晶格快速迁移聚合,形成稳定的表面金属结构;还在这个基础上进行退火处理,进一步促进颗粒表面金属晶格快速迁移聚合,形成更稳定的表面金属结构。两种外部能量持续作用,使表面金属晶格快速迁移聚合,形成更稳定的表面金属结构。

28.同现有技术相比较,本发明的有益效果之五:在退火过程中,同时施加电场,能利用电场赋能,进一步促进颗粒表面金属晶格快速迁移聚合,形成更稳定的表面金属结构。多种外部能量持续作用,使表面金属晶格快速迁移聚合,形成非常稳定的表面金属结构。

29.本技术,针对锡基共晶合金的表面金属晶格结构特点和金属的晶格变化特性,采用外能量输入促进表面金属晶格快速迁移聚合,形成稳定的表面金属结构,减少两种金属之间的晶格界面裂隙。

附图说明

30.图1是对比例1常规锡粉sem图即扫描电镜图;电镜采用的是基恩士ve7800扫描电镜;图1放大倍数是10000倍;图1中可见,锡粉表面晶粒细小,晶粒尺寸不足1um;;图中可看到很多细小的白色区域和灰色区域,其中白色区域为bi相,bi的晶粒;灰色区域为sn相,sn的晶粒。晶粒尺寸大小与颗粒本身大小无关。

31.图2是对比例1常规锡粉搅拌膏状焊料清洗后锡粉扫描电镜图;图放大倍数是3000倍;图2中可见,锡基合金粉末表面出现多处腐蚀形貌;被腐蚀后的颗粒表面有明显的被腐蚀后形成的沟槽;图3是采用本技术中实施例1的锡基共晶合金粉末老化稳定后的晶格电镜图。电镜采用的是基恩士ve7800扫描电镜;图放大倍数是10000倍;图3中可见,锡粉表面晶粒呈大块聚集状,晶粒尺寸可达5um甚至更大。

32.图4是采用本技术中实施例1的锡基共晶合金粉末老化稳定后的锡粉搅拌膏状焊料清洗后锡粉晶格电镜图。电镜采用的是基恩士ve7800扫描电镜;图放大倍数是3000倍;图4中可见,锡基合金粉末表面出现腐蚀形貌不明显。

33.图5是采用本技术中实施例2的锡基共晶合金粉末老化稳定后的锡粉晶格电镜图,图5中可见,锡粉表面晶粒呈大块聚集状,部分晶粒尺寸能超过标尺2.5um甚至更大。

34.图6是对比例2常规锡粉搅拌膏状焊料清洗后锡粉扫描电镜图;图6和图5的放大倍数相同,图6中可见,锡粉表面晶粒呈小块状,大部分的晶粒尺寸小于标尺2.5um,且没有不同种类晶粒的聚集,大部分的晶粒是均匀分散的状态;图7是采用本技术中实施例3的锡基共晶合金粉末老化稳定后的锡粉晶格电镜图,图7中可见,锡粉表面晶粒呈大块聚集状,部分晶粒尺寸能接近甚至超过标尺10um;

图8是采用本技术中实施例4的锡基共晶合金粉末经过老化稳定的锡粉晶格电镜图,图8中可见,锡粉表面晶粒有呈大块聚集状;图9是采用本技术中实施例5的锡基共晶合金粉末老化稳定后的锡粉晶格电镜图,图9中可见,锡粉表面晶粒呈非常明显和突出的大块聚集状;图10是采用本技术中实施例6的锡基共晶合金粉末老化稳定后的锡粉晶格电镜图,图10中可见,锡粉表面晶粒呈非常明显的大块聚集状;图11是采用本技术中对比例6的锡基共晶合金粉末没有经过老化稳定的锡粉晶格电镜图,图11中可见,锡粉表面晶粒呈小块状,大部分的晶粒尺寸小,且没有不同种类晶粒的聚集,大部分的晶粒是均匀分散的状态。

具体实施方式

35.以下结合各附图对本发明内容做进一步详述。

36.锡基共晶合金是由两种及以上金属原子组成。本技术中,锡基共晶合金粉末中的包括以下几种合金中的任意一种或多种;这几种合金分别是snpb(锡铅)、snbi(锡铋)、snin(锡铟)、snau(锡金)合金。上述合金中还添加有微量的ag(银)、sb(碲)、cu(铜)金属成份中的任意一种或多种。锡基共晶金属成份合金如snpb、snbi、snin、snau具有单熔点共晶合金的特点,在其中加入少量其它金属元素如ag、cu、sb、ni,可以大大改善其焊接后的金相结构,但又不会改变其熔点增加熔程,在微电子与半导体封装中得到了广泛的应用。但这类锡基共晶合金的一个缺陷就是由于目前锡基共晶合金制造工艺大都是采用如超声雾化,离心雾化,气雾化等工艺,使液滴状合金在真空氮气氛围下快速非平衡凝固成型,使液滴中两种金属没有达到金相意义上的平衡态,形成有较小的晶格分布状态,从而在其表面有较长的晶格相界面裂隙。

37.在锡基共晶合金粉末表面,呈现不同相的晶粒组合而成,晶粒与晶粒之间的界面叫做晶界,晶界上的原子往往有比晶粒内的原子更高的能量。晶界之间存在着及其细微的间隙,金属间的杂质也往往富集在晶界上。锡基共晶合金粉末与助焊膏制备成锡膏后,锡粉表面的一层氧化膜保护着助焊膏中活性物质对锡基共晶合金粉末的侵蚀。但晶界的防护性能要低于晶粒,晶界像细微的通道,助焊膏中活性物质进入锡粉内部,形成原电池,开始腐蚀锡粉。

38.金属时效分为自然时效和人工时效。前者是将工件长时间放在室温或露天下,不经过任何人工加热的工艺方法。后者是将工件加热到低温并保温一定时间后,缓慢冷却到室温的工艺方法。时效的目的是:消除内应力,以减少共建在加工或使用中的变形。稳定尺寸,使工件在长期使用中保持尺寸精度。自然时效贯穿于金属合金的整个生命周期。在自然时效过程中,金属合金中的位移非常缓慢,同时所谓共晶合金形成金属沉淀。这些析出物阻止了金属中的位错,提高了金属合金的强度和硬度,同时降低了合金的延展性。人工时效是一种在溶液热处理金属合金中加速析出相的过程,其速度比自然时效快得多。人工时效过程是通过将固溶热处理金属合金的温度提高到低于其再结晶温度的一个点,但足够高以加速沉淀的形成来实现的。但,现有技术中这些人工时效的方法通常是针对大块金属材料制备过程中使用,在合金粉末,尤其是粒径在微米级别的合金粉末的制备过程中,还未见有采用人工时效的方式处理金属材料。锡基共晶合金粉末可以通过自然时效老化达到金属晶格

平衡的目的,这个时效可能达半年以上,甚至一至两年。

39.在本技术中,锡基共晶合金锡粉颗粒通过在缓慢凝固老化、退火处理,电场老化这些过程,使晶粒不断生长,晶格变得粗大,晶界减少。由于晶粒的生长,使晶粒和晶粒之间连接非常紧密,并逐渐生长合并为一个大的晶粒,晶界也越来越少,相应的锡粉氧化膜越来越致密。晶界减少,也相当于锡膏中活性物质往锡粉内部渗透的通道减少,甚至堵死,锡粉表面氧化膜防护性能提升。锡膏稳定性好,可匹配活性更强的助焊膏,从而提高更高的焊接性能。

40.一种颗粒表面有稳定金属晶格的锡基共晶合金粉末制备方法的一些实施例中,包括退火步骤b:将锡基共晶合金粉末放置到该锡基合金熔点温度的0.6~0.9倍的温度氛围中,在该温度下放置0.5~72小时。退火步骤b是在真空脱氧的氛围中进行;或退火步骤b中,控制温度氛围的氧含量<100ppm。

41.在一些实施例中,退火步骤b中:锡基共晶合金粉末同时还置于一直流电场中,电场电压1~36伏,时间1~48小时。常规退火过程包括升温过程,温度维持过程和降温过程;在本技术中的退火过程,对升温和降温过程没有设置任何限制,只要能在中间的温度维持过程达到限定的条件即可。由于在凝固成球的过程中冷却速度过快形成共晶金属成份在表面形成非平衡晶格结构,采用退火处理方法,释放金属应力,促使金属晶格发生变化,达到晶格平衡稳定的目的,具体温度的选择以该锡基合金的熔点温度的0.6~0.9倍。

42.在本技术的实施例1中,取离心雾化后制得的锡基焊锡粉sn42bi58 t6型号粉10kg,放入一可控温可抽真空的容器内,容器中的初始氧含量180ppm,容器温度设置90℃,容器抽真空至

‑

0.1mpa,冲入氮气至常压。

43.sn42bi58熔点138℃,因此设置容器温度为锡基合金锡基粉末熔点的0.65倍,即89.7℃,为方便设置90℃,并使容置锡基焊锡粉的氛围一直保持该温度48小时。冷却后,检测锡粉氧含量为182ppm、扫描电镜观察锡粉表面组织结构晶格粗大,如附图3,并用snbi助焊膏搅拌锡膏,按锡基合金粉末与助焊剂88.5:11.5重量百分比搅拌成锡膏400g,用马康malcom203粘度计测出其粘度为140pa.s。

44.将实施例1做成的锡膏置于半自动锡膏印刷机上进行印刷寿命实验,在25℃,〈45% rh(relative humidity相对湿度)的室内环境中模拟smt贴片工艺中的印刷过程 ,经12小时(3000次)印刷后,再次测定锡膏的粘度为142pa.s,粘度变化率为1.4%,用清洗剂清洗锡膏中的锡粉颗粒,进行扫描电镜测试,表面结构损伤较小,无明显腐蚀现象,详见附图4。

45.在本技术的对比例1中,取离心雾化的锡基焊锡粉sn42bi58 t6型号粉10kg,氧含量180ppm,扫描电镜观察锡粉表面组织结构晶格细小,如附图1,并用snbi助焊膏搅拌锡膏,按锡基合金粉末与助焊剂88.5:11.5重量百分比搅拌成锡膏500g,用马康malcom203粘度计测出其粘度为144pa.s。

46.将对比例1做成的锡膏置于半自动锡膏印刷机上进行印刷寿命实验,在25℃,〈45% rh(relative humidity相对湿度)的室内环境中模拟smt贴片工艺中的印刷过程 ,经12小时(3000次)印刷后,再次测定锡膏的粘度为205pa.s,粘度变化率为46.4%,用清洗剂清洗锡膏中的锡粉颗粒,进行扫描电镜测试,锡粉表面结构损伤较严重,出现明显腐蚀现象,见附图2。

47.在本技术的实施例2中,取离心雾化的锡基焊锡粉sn42bi57.6ag0.4 t6型号粉

5kg, 初始氧含量181ppm,放入一可控温可抽真空的容器内,容器温度设置110℃,容器抽真空至

‑

0.1mpa,冲入氮气至常压。sn42bi57.6ag0.4熔点139℃,因此设置退火处理的温度为锡基合金锡基粉末熔点的0.8倍即111.2℃左右,为方便设置为110℃,并使容置锡基焊锡粉的氛围一直保持该温度24小时。冷却后,检测锡粉氧含量为185ppm,扫描电镜观察锡粉表面组织结构晶粒粗大,晶界少,如附图5;并用snbiag助焊膏搅拌锡膏,按锡基合金粉末与助焊剂84:16重量百分比搅拌成锡膏500g,用马康malcom

‑

pcu

‑

02v粘度计测出其粘度为32.4pa.s。

48.将实施例2做成的锡膏灌装在针筒内,用点胶机点胶进行点胶性能实验,在25℃,〈45% rh(relative humidity相对湿度)的室内环境中点胶工艺中的点胶过程 ,经2000次点胶后,再次测定锡膏的粘度为32.5pa.s,粘度变化率为0.3%。

49.在本技术的对比例2中,取常规离心雾化工艺,锡基合金sn42bi57ag0.4,液态合金温度为180℃,雾化环境温度43℃,雾化氧量300ppm,该参数下合金快速凝固成型。常规离心雾化的锡基焊锡粉sn42bi57ag0.4 t6型号粉5kg,氧含量180ppm,扫描电镜观察锡粉表面组织结构晶粒细小,晶界多,并用snbiag助焊膏搅拌锡膏,按锡基合金粉末与助焊剂84:16重量百分比搅拌成锡膏500g,用马康malcom

‑

pcu

‑

02v粘度计测出其粘度为34.8pa.s。

50.将对比例2做成的锡膏灌装在针筒内,用点胶机点胶进行点胶性能实验,在25℃,〈45% rh(relative humidity相对湿度)的室内环境中点胶工艺中的点胶过程 ,经2000次点胶后,再次测定锡膏的粘度为47.5pa.s,粘度变化率为36.5%,显微镜观察锡膏状态已出现发粗现象,出胶不顺畅。

51.一种颗粒表面有稳定金属晶格的锡基共晶合金粉末制备方法的一些实施例中包括,步骤a:在锡基共晶合金熔液凝固成锡基共晶合金粉末过程中,控制凝固过程中的温度降低速度,使温度降低速度<1℃/s;锡基共晶合金包括snpb、snbi、snin、snau合金中的任意一种。上述snpb、snbi、snin、snau合金中添加有微量的ag、sb、cu金属成份中的任意一种或多种;微量的含义是指该微量金属占合金总重量的百分比为0.01~2.00%。步骤a中,锡基共晶合金熔液凝固成锡基共晶合金粉末的过程在气体氛围中进行。气体氛围的温度范围是80~180℃或80~150℃。

52.采用减少液态金属温度和锡基共晶粉末的熔点温度差;控制用于雾化的熔融液态合金的温度,即雾化的起始温度,以及提高雾化环境的温度,降低粉末冷却凝固速度来获得共晶双金属表面晶格平衡的目的。以及提高雾化环境的温度,雾化环境的温度范围为80~180℃,或雾化环境的温度范围80~150℃。现有技术中正常雾化环境的30~50摄氏度。外能促进晶格快速稳定的工艺,使锡基共晶合金粉末表面的两个主金属成份完成迁移聚集,达到金属晶格平衡稳定的目的。

53.在本技术的实施例3中,离心雾化熔融的液态锡基合金sn63pb37,液态合金温度为230℃,雾化环境温度120℃,雾化氧量80ppm。该参数下合金缓慢凝固成型,离心雾化的锡基焊锡粉sn63pb37 t4型号粉20kg,氧含量88ppm,扫描电镜观察锡粉表面组织结构,晶格粗大,晶界少,如附图6;并用snpb助焊膏搅拌锡膏,按锡基合金粉末与助焊剂89:11重量百分比搅拌成锡膏500g,用马康malcom

‑

pcu

‑

203粘度计测出其粘度为180pa.s。

54.将实施例3做成的锡膏置于半自动锡膏印刷机上进行印刷寿命实验,在25℃,〈45% rh(relative humidity相对湿度)的室内环境中模拟smt贴片工艺中的印刷过程 ,经12小

时(3000次)印刷后,再次测定锡膏的粘度为185pa.s,粘度变化率为2.8%。

55.在本技术的对比例3中,取常规离心雾化工艺,锡基合金sn63pb37,液态合金温度为280℃,雾化环境温度45℃,雾化氧量200ppm。该参数下合金快速凝固成型,离心雾化的锡基焊锡粉sn63pb37 t4型号粉20kg,氧含量80ppm,扫描电镜观察锡粉表面组织结构,并用snpb助焊膏搅拌锡膏,按锡基合金粉末与助焊剂89:11重量百分比搅拌成锡膏500g,用马康malcom

‑

pcu

‑

203粘度计测出其粘度为181pa.s。

56.将对比例3做成的锡膏置于半自动锡膏印刷机上进行印刷寿命实验,在25℃,〈45% rh(relative humidity相对湿度)的室内环境中模拟smt贴片工艺中的印刷过程 ,经12小时(3000次)印刷后,再次测定锡膏的粘度为257pa.s,粘度变化率为42%。锡膏状态较干,下锡困难。

57.在本技术的实施例4中,取离心雾化的锡基焊锡粉sn64bi35ag1 t6型号粉2kg, 初始氧含量258ppm,锡粉置于一直流电磁的容器中,容器抽真空充氮气零压力,容器的两侧施加24v直流电压老化处理,电压施加为12小时。老化后,检测锡粉氧含量为260ppm,扫描电镜观察锡粉表面组织结构晶格粗大,如附图7,并用相应助焊膏搅拌锡膏,按锡基合金粉末与助焊剂84:16重量百分比搅拌成锡膏500g,用马康malcom

‑

pcu

‑

02v粘度计测出其粘度为40.5pa.s。

58.将实施例4做成的锡膏灌装在针筒内,用点胶机点胶进行点胶性能实验,在25℃,〈45% rh(relative humidity相对湿度)的室内环境中点胶工艺中的点胶过程 ,经5000次点胶后,再次测定锡膏的粘度为41.7pa.s,粘度变化率为3.0%。

59.在本技术的对比例4中,取实施例4未处理老化的离心雾化的锡基焊锡粉sn64bi35ag1 t6型号粉2kg,氧含量258ppm,扫描电镜观察锡粉表面组织结构晶格细小,如附图8;并用相应助焊膏搅拌锡膏,按锡基合金粉末与助焊剂84:16重量百分比搅拌成锡膏500g,用马康malcom

‑

pcu

‑

02v粘度计测出其粘度为42pa.s。

60.将对比例4做成的锡膏灌装在针筒内,用点胶机点胶进行点胶性能实验,在25℃,〈45% rh(relative humidity相对湿度)的室内环境中点胶工艺中的点胶过程 ,经5000次点胶后,再次测定锡膏的粘度为58.5pa.s,粘度变化率为39.3%,显微镜观察锡膏状态已出现膏体发干现象,点胶不顺畅,一致性差。

61.一种颗粒表面有稳定金属晶格的锡基共晶合金粉末制备方法的一些实施例中包括,步骤a:在锡基共晶合金熔液凝固成锡基共晶合金粉末过程中,控制凝固过程中的温度降低速度,使温度降低速度<1℃/s;锡基共晶合金包括snpb、snbi、snin、snau合金中的任意一种。上述snpb、snbi、snin、snau合金中添加有微量的ag、sb、cu金属成份中的任意一种或多种。步骤a中,锡基共晶合金熔液的温度和锡基共晶合金熔点温度差设置在10~60℃。步骤a中,锡基共晶合金熔液凝固成锡基共晶合金粉末的过程在液体氛围中进行。所述缓慢冷却过程可以在气体或者液体中实现,特别在液体中更易控制锡基共晶合金粉末的冷却速度,得到所希望的稳定表面金属晶格结构。

62.在本技术的实施例5中,取液相成型工艺制备的锡基焊锡粉sn42bi57ag0.4 t6型号粉5kg, 液相冷却速度很慢,液相温度200度冷却至60度,时间为4小时,冷却速度0.67℃/min,相对于锡粉经过了缓慢凝固达到老化的目的,制备的锡粉氧含量195ppm,扫描电镜观察锡粉表面组织结构晶粒粗大,晶界少,如图9;并用snbiag助焊膏搅拌锡膏,按锡基合金粉

末与助焊剂84:16重量百分比搅拌成锡膏500g,用马康malcom

‑

pcu

‑

02v粘度计测出其粘度为31.5pa.s。

63.将实施例5做成的锡膏灌装在针筒内,用点胶机点胶进行点胶性能实验,在25℃,〈45% rh(relative humidity相对湿度)的室内环境中点胶工艺中的点胶过程 ,经2000次点胶后,再次测定锡膏的粘度为32.2pa.s,粘度变化率为2.2%。

64.本实施例的对比例5与对比例2相同,取常规离心雾化工艺,锡基合金sn42bi57ag0.4,液态合金温度为180℃,雾化环境温度43℃,雾化氧量300ppm,该参数下合金快速凝固成型。快速凝固过程生产锡基共晶合金焊粉颗粒表面结构晶格细小,氧化膜结构不稳定。并用snbiag助焊膏搅拌锡膏,按锡基合金粉末与助焊剂84:16重量百分比搅拌成锡膏500g,用马康malcom

‑

pcu

‑

02v粘度计测出其粘度为30.8pa.s将对比例5做成的锡膏灌装在针筒内,用点胶机点胶进行点胶性能实验,在25℃,〈45% rh(relative humidity相对湿度)的室内环境中点胶工艺中的点胶过程 ,经2000次点胶后,再次测定锡膏的粘度为45.5pa.s,粘度变化率为47.7%。

65.在本技术的实施例6中,离心雾化熔融的液态锡基合金sn62.8pb36.8ag0.4,液态合金温度为230℃,雾化环境温度100℃,雾化氧量80ppm。该参数下合金缓慢凝固成型,离心雾化的锡基焊锡粉sn62.8pb36.8ag0.4 t4型号粉20kg,氧含量88ppm,锡粉放入一可控温可抽真空的容器内,容器温度设置145℃,容器抽真空至

‑

0.1mpa,冲入氮气至常压。sn62.8pb36.8ag0.4熔点181℃,因此设置退火处理的温度为锡基合金锡基粉末熔点的0.8倍即144.8℃左右,为方便设置为145℃,并使容置锡基焊锡粉的氛围一直保持该温度12小时。冷却后,检测锡粉氧含量为90ppm,扫描电镜观察锡粉表面组织结构晶粒粗大,晶界少,如附图10,并用snpb助焊膏搅拌锡膏,按锡基合金粉末与助焊剂89:11重量百分比搅拌成锡膏500g,用马康malcom

‑

pcu

‑

203粘度计测出其粘度为175pa.s。

66.将实施例6做成的锡膏置于半自动锡膏印刷机上进行印刷寿命实验,在25℃,〈45% rh(relative humidity相对湿度)的室内环境中模拟smt贴片工艺中的印刷过程 ,经12小时(3000次)印刷后,再次测定锡膏的粘度为181pa.s,粘度变化率为3.4%。

67.本实施例的对比例6与对比例3相同,取常规离心雾化工艺,锡基合金sn62.8pb36.8ag0.4,液态合金温度为280℃,雾化环境温度45℃,雾化氧量200ppm。该参数下合金快速凝固成型,其锡粉凝固速度很快,一般离心盘的转速在20000~40000rpm之间,液态颗粒脱离离心盘边缘的速度达到100m/s的速度,离心雾化罐的直径在1.5~3米之间,液滴脱离离心盘,一般飞行0.5米时,液滴温度已降低至凝固点以下,完成凝固过程,锡粉落下后,温度快速下降至40度以内。整个过程持续在1秒钟之内。快速凝固过程生产锡基共晶合金焊粉颗粒表面结构晶格细小,如附图11。同时后期未进行退火老化,该锡基共晶合金焊粉颗粒表面结构晶格细小,氧化膜结构不稳定。并用snpb助焊膏搅拌锡膏,按锡基合金粉末与助焊剂89:11重量百分比搅拌成锡膏500g,用马康malcom

‑

pcu

‑

203粘度计测出其粘度为182pa.s。

68.将对比例6做成的锡膏置于半自动锡膏印刷机上进行印刷寿命实验,在25℃,〈45% rh(relative humidity相对湿度)的室内环境中模拟smt贴片工艺中的印刷过程 ,经12小时(3000次)印刷后,再次测定锡膏的粘度为247pa.s,粘度变化率为35.7%。

69.一种颗粒表面有稳定金属晶格的锡基共晶合金粉末制备方法的实施例中,包括施

加电场作用的步骤c:将锡基共晶合金粉末置于一直流电场中,电场电压1~36伏,时间1~48小时。步骤c中是步骤a制得的锡基共晶合金粉末;或步骤c中所用的锡基共晶合金粉末是退火步骤b制得的锡基共晶合金粉末;当然利用步骤b制备锡基共晶合金粉末时,可以采用步骤a制得的锡基共晶合金粉末。粉末在直流电流的作用下,两种金属晶格在电能驱动下发生变化,从细小的晶粒结构变成大块的晶粒集中结构,形成稳定的晶格结构。 本技术可以通过多种外能方式加速老化,以短时间内实现金属晶格平衡的目的。

70.因此本技术的技术方案可以解决目前市场上锡膏焊接活性差,润湿性不足,稳定性差等技术难题,且本技术方案有适用于半导体精细化,微型化的发展趋势,操作简单方便,锡粉匹配性更广,焊料稳定性更好,焊接效果好等优点。尤其在电子封装焊料微型化发展,焊粉尺寸越来越细小的趋势下,该技术对超微焊粉的钝化作用是极为关键的,在不断提高焊锡膏焊接活性的前提下,如何提高锡基焊锡粉的抗氧,耐腐蚀性能,提高焊锡膏的稳定性,是焊料厂商所面临的挑战。而本技术中的技术方案能有效解决目前存在的问题,有巨大的商业价值,是高精度电子装备制造的关键技术之一。

71.如本文所用术语“由

…

制备”与“包括”同义。本文中所用的术语“包括”,“有”,“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包括所列要素的组合物,步骤,方法,制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物,步骤,方法,制品或装置所固有的要素。连接词“由

…

组成”排除任何未指出的要素,步骤或组分。

72.如果用于权利要求中,此短语将使权利要求为封闭式,使其不包括除那些描述的材料以外的材料,但与其相关的常规杂质除外。当短语“由

…

组成”出现在权利要求主体的子句中而不是紧接在主题之后时,其仅限定在该子句中描述的要素;其它要素并不被排除在作为整体的所述权利要求之外。当量,浓度,或者其它值或参数以范围,优选范围,或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1至5”时,所描述的范围应被解释为包括范围“1至4”,“1至3”,“1至2”,“1至2和4至5”,“1至3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。单数形式包括复数讨论对象,除非上下文中另外清楚地指明。“任选的”或者“任意一种”是指其后描述的事项或事件可以发生或不发生,而且该描述包括事件发生的情形和事件不发生的情形。说明书和权利要求书中的近似用语用来修饰数量,表示本发明并不限定于该具体数量,还包括与该数量接近的可接受的而不会导致相关基本功能性的改变的修正的部分。相应的,用“大约”,“约”等修饰一个数值,意为本发明不限于该精确数值。在某些例子中,近似用语可能对应于测量数值的仪器的精度。在本技术说明书和权利要求书中,范围限定可以组合和/或互换,如果没有另外说明这些范围包括其间所含有的所有子范围。此外,本发明要素或组分前的不定冠词“一种”和“一个”对要素或组分的数量要求(即出现次数)无限制性。因此“一个”或“一种”应被解读为包括一个或至少一个,并且单数形式的要素或组分也包括复数形式,除非所述数量明显旨指单数形式。

73.以上所述仅为本技术的实施例,并非因此限制本技术的申请范围,凡是利用申请说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术

领域,均同理包括在本技术的申请保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。