1.本发明涉及键合丝材料技术领域,特别涉及一种高含铂金属的银铂键合丝及其制备方法。

背景技术:

2.键合合金材料由于其较为优异的化学稳定性能,广泛应用于集成电路封装行业以及led行业,经过多年的研究与发展,键合金丝材料的开发已趋于极限,现如今,性能优异且价格低廉的合金丝材料成为研发趋势,银丝的成本低于金丝,其键合过程不需要保护气体,所以银丝成为了除铜丝以外替代金丝的另一种键合丝材料,随着电子封装高密度化、高速度化和小型化发展,铜和银键合材料逐渐取代金键合材料。

3.专利申请公布号cn 111593223 b的已授权发明专利公开了高含铂金属的银铂键合丝材及其制备工艺。所述银铂键合丝材的组成成分包括银、铂、铜、钙、铬、以及其它掺杂元素铟、镧、以及铱;采用银金属结合铂金属有助于增强线材的强度和伸长率的增加,拉力和推力方面均能满足相应的要求,具有较为优异的焊接性能以及机械性能,制备工艺过程中,采用合金分别熔铸,并进一步镀上一层铂银合金层,加之工艺上细化丝材以及相应的均匀化退火处理,形成一种弧度高、长跨度、拉力良好、推力大的键合材料,能够满足应用于直插式led封装、分立器件、贴片封装以及普通集成电路封装的需求。

4.针对上述工艺,为了降低设备成本,本领域的技术人员想到采用一个设备完成银铂合金、银铜铬合金以及银钙合金的制备,但是在使用单个加热炉完成上述制备操作时,本领域的技术人员发现一些缺点:

5.较为明显的就是在第一次出料、第二次进料、第二次出料、第三次进料以及第三次出料的过程中,都会对炉体内的气体氛围造成破坏,进而导致后续需要重新造就炉体内的气体氛围,同时由于采用先后进料的方式进行加工,因此第二次加工的原料金属以及第三次加工的原料进行都需要较长时间进行预热后,才能完成熔铸操作,整体加工时间较长。

6.因此,发明一种高含铂金属的银铂键合丝及其制备方法来解决上述问题很有必要。

技术实现要素:

7.本发明的目的在于提供一种高含铂金属的银铂键合丝及其制备方法,以解决上述背景技术中提出的问题。

8.为实现上述目的,本发明提供如下技术方案:一种高含铂金属的银铂键合丝,按质量分数计,包括银85

‑

99%、铂15

‑

5%、铜0.1

‑

0.2%、钙0.2

‑

0.35%、铬0.003

‑

0.01%和其它掺杂元素0.01

‑

0.02%;

9.所述其他掺杂元素包括铟0.004

‑

0.008%、镧0.004

‑

0.008%以及铱0.003

‑

0.009%。

10.优选的,所述制备方法使用制备设备实现,所述制备设备包括加热炉,所述加热炉

内部设置有两个封闭组件以及加热炉后侧设置有第一驱动机构,所述第一驱动机构分别驱动两个封闭组件中的封闭板合拢或打开,所述加热炉顶部固定设置有第二驱动机构以及加热炉内腔中部设置有坩埚承载机构,所述坩埚承载机构可升降的设置在第二驱动机构上,所述加热炉内腔底部设置有密封解除组件,所述第二驱动机构中的第三锥齿轮驱动密封解除组件中的第二往复丝杆带动插入杆左移或右移,所述密封解除组件中的插入杆进入到坩埚承载机构中的联动孔中后,对坩埚承载机构中的密封板进行拉拽,使得坩埚承载机构中的密封板解除对坩埚承载机构中承载座的密封,所述加热炉右侧以及背后两侧均固定连接有排气机构,位于右侧的所述排气机构对加热炉中进出料腔室进行抽真空,位于加热炉背后左侧的所述排气机构将加热炉中进出料腔室内部的氩气输入到加热炉中下加热腔室内部,位于加热炉背后右侧的所述排气机构将加热炉中进出料腔室内部的氢气输入到加热炉中上加热腔室内部。

11.优选的,所述加热炉包括炉体、密封门、上加热腔室、进出料腔室和下加热腔室,所述密封门通过合页活动连接于炉体正面中部,所述上加热腔室、进出料腔室和下加热腔室由上至下开设于炉体内部,所述上加热腔室与下加热腔室内部均设置有加热管,所述上加热腔室内部填充有氢气,所述下加热腔室内部填充有氩气,两个所述封闭组件分别位于上加热腔室与进出料腔室之间以及进出料腔室与下加热腔室之间,所述密封门位于进出料腔室正面。

12.优选的,所述封闭组件包括两组结构相同且对称设置的封闭机构,所述封闭机构包括封闭板、导向框、第一连接杆、第一弹簧、连接板、第一往复丝杆、传动杆、第一锥齿轮和第一固定板,所述导向框滑动套接设置于封闭板外侧,所述导向框固定嵌套设置于炉体外壁上,所述第一连接杆固定设置于封闭板外端,所述第一弹簧与连接板均滑动套接设置于第一连接杆外侧,且第一弹簧一端与封闭板固定连接以及另一端与连接板固定连接,所述第一往复丝杆贯穿连接板并与连接板螺纹连接,所述传动杆通过超越离合器传动设置于第一往复丝杆内端,所述第一锥齿轮固定设置于传动杆内端,所述第一固定板通过轴承转动套接设置于传动杆外侧,且与炉体固定连接;

13.所述第一驱动机构包括第一电机、旋转轴和第二锥齿轮,所述第一电机固定设置于炉体后侧顶部,所述旋转轴传动设置于第一电机底部,所述第二锥齿轮设置有两个,两个所述第二锥齿轮均固定套接设置于旋转轴外侧,且两个所述第二锥齿轮分别与两个封闭组件中四组封闭机构中的四个第一锥齿轮啮合。

14.优选的,所述第二驱动机构包括第二电机、丝杆和第三锥齿轮,所述第二电机固定设置于炉体顶部,所述丝杆位于炉体内部,且其顶端与丝杆传动连接,所述第三锥齿轮固定套接设置于丝杆外侧底部;

15.所述坩埚承载机构包括承载盘、承载座、安装板、第二弹簧、密封板和联动孔,所述承载盘套接设置于丝杆外侧并与丝杆螺纹连接,所述承载盘顶部后侧竖直方向上滑动贯穿设置有导向杆,所述导向杆两端均与炉体内壁固定连接,所述承载座设置有三个,三个所述承载座分别固定嵌套设置于承载盘顶部两侧以及顶部前侧,所述安装板、第二弹簧和密封板均设置有两个,两个所述安装板分别固定设置于位于两侧的承载座上,两个所述密封板分别放置于位于两个的承载座顶部,所述第二弹簧一端与安装板固定连接以及另一端与密封板固定连接;

16.所述密封解除组件包括两组结构相同且对称设置的解除机构,所述解除机构包括第二固定板、第二往复丝杆、第四锥齿轮、滑块、第三弹簧、第二连接杆和插入杆,所述第二固定板与下加热腔室内壁固定连接,所述第二往复丝杆水平方向上贯穿第二固定板并通过轴承与第二固定板转动连接,所述第四锥齿轮固定设置于第二往复丝杆内端,所述滑块套接设置于第二往复丝杆外侧并与第二往复丝杆螺纹连接,所述第三弹簧与第二连接杆均滑动套接设置于第二往复丝杆外侧,且第三弹簧左端与滑块固定连接,以及右端与第二连接杆固定连接,所述插入杆固定设置于第二连接杆顶部。

17.优选的,所述排气机构包括排气管与气泵,所述排气管上设置有单向阀,所述气泵设置于排气管上,位于右侧的排气机构中的所述排气管贯穿炉体外壁并延伸至进出料腔室内部,位于背后左侧的排气机构中的所述排气管两端均贯穿炉体外壁并分别延伸至进出料腔室以及下加热腔室内部,位于背后右侧的排气机构中的所述排气管两端均贯穿炉体外壁并分别延伸至进出料腔室以及上加热腔室内部。

18.优选的,所述制备设备还包括密封加强机构,所述密封加强机构固定设置于加热炉内腔顶部,所述密封加强机构包括环形压板与第四弹簧,所述环形压板套接设置于丝杆外侧,且位于两个密封板上方,所述第四弹簧设置有两个,两个所述第四弹簧分别固定连接于环形压板顶部两侧,且两个所述第四弹簧顶端均与上加热腔室内壁固定连接。

19.优选的,所述制备方法具体包括以下步骤:

20.s1、对金属原料进行清洗,清洗完毕后烘干备用;

21.s2、将密封门打开,将放置有银、铂和铟的坩埚放入到位于前侧的承载座中,将放置有银、铜、铬和铱的坩埚放入位于左侧的承载座中,将放置有银、钙和镧的坩埚放入位于右侧的安装板中,然后将密封门关闭,同时使得右侧排气机构中的气泵工作,对进出料腔室内部进行抽真空处理;

22.s3、使得第一电机带动旋转轴正转,由于超越离合器的限制,旋转轴通过第二锥齿轮带动位于上方的两个第一往复丝杆旋转,进而使得第一往复丝杆通过连接板、第一弹簧和第一连接杆带动位于上方的两个封闭板打开,此时上加热腔室内部的氢气进入到进出料腔室内部,使第二电机带动丝杆正向旋转,进而使丝杆带动坩埚承载机构整体进入到上加热腔室内部,然后启动上加热腔室内部的加热管,加热管将上加热腔室与进出料腔室内部的温度提升至1170

‑

1200摄氏度,此时位于前侧承载座内坩埚中的银、铂和铟完全熔化,位于左侧承载座内坩埚中的银、铜、铬和铱以及位于右侧承载座内坩埚中的银、钙和镧被预热;

23.s4、使得第二电机带动丝杆反向旋转,进而使坩埚承载机构整体由上加热腔室内部再次移动至进出料腔室内部,然后使第一电机带动旋转轴正转,进而使得位于上方的两个封闭板合拢,对上加热腔室与进出料腔室进行阻断,再利用加热炉背后左侧的排气机构中的气泵将进出料腔室内部的氢气输入至上加热腔室中,此时技术人员可以将密封门打开,然后将前侧承载座内的坩埚取出,并进行水冷浇筑,得到银铂合金,最后将密封门关闭,并再次使得右侧排气机构中的气泵工作,对进出料腔室内部进行抽真空处理;

24.s5、使得第一电机继续带动旋转轴反转,由于超越离合器的限制,旋转轴通过第二锥齿轮带动位于下方的两个第一往复丝杆旋转,进而使得第一往复丝杆通过连接板、第一弹簧和第一连接杆带动位于下方的两个封闭板打开,此时下加热腔室内部的氩气进入到进

出料腔室内部,使得第二电机带动丝杆继续反向旋转,进而使得坩埚承载机构整体由进出料腔室内部下降至下加热腔室内部,在坩埚承载机构下降的过程中,密封板上的联动孔套接在插入杆外侧,同时在丝杆旋转时,丝杆通过第三锥齿轮与第四锥齿轮带动第二往复丝杆旋转,进而使滑块通过第三弹簧以及第二连接杆带动插入杆向远离丝杆的方向移动,此时插入杆对密封板进行横向拉拽,进而使第二弹簧伸长,此时两个密封板解除对两个承载座的密封,此时两个坩埚中得到金属均可以与氩气进行接触,然后启动下加热腔室内部的加热管,加热管将下加热腔室与进出料腔室内部的温度提升至1700

‑

1850摄氏度,此时位于左侧承载座内坩埚中的银、铜、铬和铱完全熔化,位于右侧承载座内坩埚中的银、钙和镧被二次预热;

25.s6、使得第二电机带动丝杆正向旋转,进而使坩埚承载机构整体由下加热腔室内部再次移动至进出料腔室内部,然后使第一电机带动旋转轴反转,进而使得位于下方的两个封闭板合拢,对下加热腔室与进出料腔室进行阻断,再利用加热炉背后右侧的排气机构中的气泵将进出料腔室内部的氩气输入至下加热腔室中,此时技术人员可以将密封门打开,然后将左侧承载座内的坩埚取出,并进行水冷浇筑,得到银铜铬合金,最后将密封门关闭,并再次使得右侧排气机构中的气泵工作,对进出料腔室内部进行抽真空处理;

26.s7、重复上述s5,使得坩埚承载机构整体由进出料腔室内部进入到下加热腔室中,同时下加热腔室内部的氩气进入到进出料腔室内部,然后使加热管将下加热腔室与进出料腔室内部的温度提升至2650

‑

2830摄氏度,此时位于右侧承载座内坩埚中的银、钙和镧完全熔化;

27.s8、重复上述s6,使得坩埚承载机构由下加热腔室移动至进出料腔室内部,同时使位于下方的两个封闭板合拢,然后利用加热炉背后右侧的排气机构将氩气回输到进出料腔室中,此时技术人员可以将密封门打开,然后将右侧承载座内的坩埚取出,并进行水冷浇筑,得到银钙合金,最后将密封门关闭即可;

28.s9、将上述银铂合金、银铜铬合金和银钙合金在2240

‑

2465摄氏度下进行真空连续拉铸工艺,熔铸成直径为3

‑

5mm的键合线材,然后将键合线材进行拉丝得到银铂键合丝,最后将得到的银铂键合丝材进行退火处理、绕线以及包装。

29.本发明的技术效果和优点:

30.本发明通过设置有封闭组件、坩埚承载机构和三组排气机构,以便于利用两组封闭组件将上加热腔室与进出料腔室之间以及下加热腔室与进出料腔室之间进行隔断,进而避免在进料时对上加热腔室以及下加热腔室内部的气体氛围造成破坏,坩埚承载机构中密封板的设置可以避免银、铜、铬和铱以及银、钙和镧在预热过程中与氩气接触,三组排气机构则可以分别对进出料腔室进行排空,对氢气以及氩气进行回收,进而避免上加热腔室与下加热腔室内部气氛被破坏的同时,还可以避免造成气体浪费,另外在单次完成全部进料后,在后续制备银铂合金的过程中可以对银、铜、铬和铱以及银、钙和镧进行预热,在制备银铜铬合金的过程中可以对银、钙和镧进行二次预热,进而有效缩短银铜铬合金以及银钙合金制备所需要的时间,提高加工效率。

附图说明

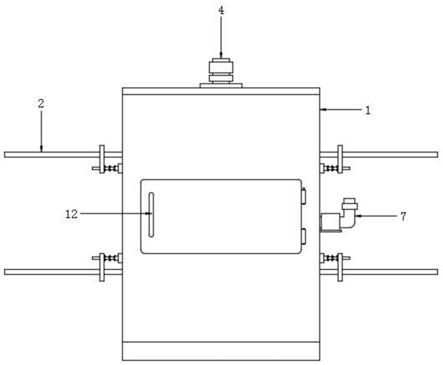

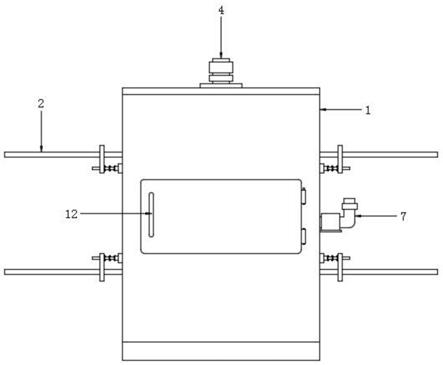

31.图1为本发明的整体正视结构示意图。

32.图2为本发明的整体正面剖视结构示意图。

33.图3为本发明的整体后视结构示意图。

34.图4为本发明的坩埚承载机构正视结构示意图。

35.图5为本发明的坩埚承载机构俯视结构示意图。

36.图6为本发明的密封解除机构正视结构示意图。

37.图7为本发明的工艺流程示意图。

38.图中:1、加热炉;11、炉体;12、密封门;13、上加热腔室;14、进出料腔室;15、下加热腔室;2、封闭组件;21、封闭板;22、导向框;23、第一连接杆;24、第一弹簧;25、连接板;26、第一往复丝杆;27、传动杆;28、第一锥齿轮;29、第一固定板;3、第一驱动机构;31、第一电机;32、旋转轴;33、第二锥齿轮;4、第二驱动机构;41、第二电机;42、丝杆;43、第三锥齿轮;5、坩埚承载机构;51、承载盘;52、承载座;53、安装板;54、第二弹簧;55、密封板;56、联动孔;6、密封解除组件;61、第二固定板;62、第二往复丝杆;63、第四锥齿轮;64、滑块;65、第三弹簧;66、第二连接杆;67、插入杆;7、排气机构;71、排气管;72、气泵;8、密封加强机构;81、环形压板;82、第四弹簧。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.实施例1

41.本发明提供了一种高含铂金属的银铂键合丝,按质量分数计,包括银85

‑

99%、铂15

‑

5%、铜0.1

‑

0.2%、钙0.2

‑

0.35%、铬0.003

‑

0.01%和其它掺杂元素0.01

‑

0.02%;

42.所述其他掺杂元素包括铟0.004

‑

0.008%、镧0.004

‑

0.008%以及铱0.003

‑

0.009%。

43.如图1

‑

6所示,所述制备方法使用制备设备实现,所述制备设备包括加热炉1,所述加热炉1内部设置有两个封闭组件2以及加热炉1后侧设置有第一驱动机构3,所述第一驱动机构3分别驱动两个封闭组件2中的封闭板21合拢或打开,所述加热炉1顶部固定设置有第二驱动机构4以及加热炉1内腔中部设置有坩埚承载机构5,所述坩埚承载机构5可升降的设置在第二驱动机构4上,所述加热炉1内腔底部设置有密封解除组件6,所述第二驱动机构4中的第三锥齿轮43驱动密封解除组件6中的第二往复丝杆62带动插入杆67左移或右移,所述密封解除组件6中的插入杆67进入到坩埚承载机构5中的联动孔56中后,对坩埚承载机构5中的密封板55进行拉拽,使得坩埚承载机构5中的密封板55解除对坩埚承载机构5中承载座52的密封,所述加热炉1右侧以及背后两侧均固定连接有排气机构7,位于右侧的所述排气机构7对加热炉1中进出料腔室14进行抽真空,位于加热炉1背后左侧的所述排气机构7将加热炉1中进出料腔室14内部的氩气输入到加热炉1中下加热腔室15内部,位于加热炉1背后右侧的所述排气机构7将加热炉1中进出料腔室14内部的氢气输入到加热炉1中上加热腔室13内部。

44.如图2所示,所述加热炉1包括炉体11、密封门12、上加热腔室13、进出料腔室14和

下加热腔室15。

45.更为具体的,所述密封门12通过合页活动连接于炉体11正面中部,所述上加热腔室13、进出料腔室14和下加热腔室15由上至下开设于炉体11内部,所述上加热腔室13与下加热腔室15内部均设置有加热管,所述上加热腔室13内部填充有氢气,所述下加热腔室15内部填充有氩气,两个所述封闭组件2分别位于上加热腔室13与进出料腔室14之间以及进出料腔室14与下加热腔室15之间,所述密封门12位于进出料腔室14正面,以便于实际使用时,可以将密封门12打开,然后将原料加入到进出料腔室14内部。

46.如图2与图3所示,所述封闭组件2包括两组结构相同且对称设置的封闭机构,所述封闭机构包括封闭板21、导向框22、第一连接杆23、第一弹簧24、连接板25、第一往复丝杆26、传动杆27、第一锥齿轮28和第一固定板29。

47.更为具体的,所述导向框22滑动套接设置于封闭板21外侧,所述导向框22固定嵌套设置于炉体11外壁上,所述第一连接杆23固定设置于封闭板21外端,所述第一弹簧24与连接板25均滑动套接设置于第一连接杆23外侧,且第一弹簧24一端与封闭板21固定连接以及另一端与连接板25固定连接,所述第一往复丝杆26贯穿连接板25并与连接板25螺纹连接,所述传动杆27通过超越离合器传动设置于第一往复丝杆26内端,所述第一锥齿轮28固定设置于传动杆27内端,所述第一固定板29通过轴承转动套接设置于传动杆27外侧,且与炉体11固定连接,以便于使得上方的两个封闭板21打开,进而使上加热腔室13内部的氢气进入到进出料腔室14中,或使下方的两个封闭板21打开,进而使得下加热腔室15内部的氩气进入到进出料腔室14中,同时当上方的两个封闭板21打开后,坩埚承载机构5可以由进出料腔室14内部进入到上加热腔室13内部,当下方的两个封闭板21打开后,坩埚承载机构5可以由进出料腔室14进入到下加热腔室15内部。

48.如图3所示,所述第一驱动机构3包括第一电机31、旋转轴32和第二锥齿轮33。

49.更为具体的,所述第一电机31固定设置于炉体11后侧顶部,所述旋转轴32传动设置于第一电机31底部,所述第二锥齿轮33设置有两个,两个所述第二锥齿轮33均固定套接设置于旋转轴32外侧,且两个所述第二锥齿轮33分别与两个封闭组件2中四组封闭机构中的四个第一锥齿轮28啮合,以便于第一电机31通过旋转轴32带动两个第二锥齿轮33旋转,进而使得两个第二锥齿轮33分别对四个第一锥齿轮28进行驱动,进而控制上方两个封闭板21以及下方两个封闭板21的开启和关闭。

50.如图2所示,所述第二驱动机构4包括第二电机41、丝杆42和第三锥齿轮43。

51.更为具体的,所述第二电机41固定设置于炉体11顶部,所述丝杆42位于炉体11内部,且其顶端与丝杆42传动连接,所述第三锥齿轮43固定套接设置于丝杆42外侧底部,以便于第二电机41带动丝杆42旋转,进而使得坩埚承载机构5上升或下降。

52.如图4与图5所示,所述坩埚承载机构5包括承载盘51、承载座52、安装板53、第二弹簧54、密封板55和联动孔56。

53.更为具体的,所述承载盘51套接设置于丝杆42外侧并与丝杆42螺纹连接,所述承载盘51顶部后侧竖直方向上滑动贯穿设置有导向杆,所述导向杆两端均与炉体11内壁固定连接,所述承载座52设置有三个,三个所述承载座52分别固定嵌套设置于承载盘51顶部两侧以及顶部前侧,所述安装板53、第二弹簧54和密封板55均设置有两个,两个所述安装板53分别固定设置于位于两侧的承载座52上,两个所述密封板55分别放置于位于两个的承载座

52顶部,所述第二弹簧54一端与安装板53固定连接以及另一端与密封板55固定连接,以便于利用三个承载座52分别对银铂合金、银铜铬合金以及银钙合金的原料进行放置,同时利用两个密封板55对左右两个承载座52进行密封。

54.如图6所示,所述密封解除组件6包括两组结构相同且对称设置的解除机构,所述解除机构包括第二固定板61、第二往复丝杆62、第四锥齿轮63、滑块64、第三弹簧65、第二连接杆66和插入杆67。

55.更为具体的,所述第二固定板61与下加热腔室15内壁固定连接,所述第二往复丝杆62水平方向上贯穿第二固定板61并通过轴承与第二固定板61转动连接,所述第四锥齿轮63固定设置于第二往复丝杆62内端,所述滑块64套接设置于第二往复丝杆62外侧并与第二往复丝杆62螺纹连接,所述第三弹簧65与第二连接杆66均滑动套接设置于第二往复丝杆62外侧,且第三弹簧65左端与滑块64固定连接,以及右端与第二连接杆66固定连接,所述插入杆67固定设置于第二连接杆66顶部,以便于当联动孔56套接在插入杆67外侧时,丝杆42通过第三锥齿轮43与第四锥齿轮63带动第二往复丝杆62旋转,进而使滑块64通过第三弹簧65以及第二连接杆66带动插入杆67向远离丝杆42的方向移动,此时插入杆67对密封板55进行横向拉拽,进而使第二弹簧54伸长,此时两个密封板55解除对两个承载座52的密封。

56.如图3所示,所述排气机构7包括排气管71与气泵72。

57.更为具体的,所述排气管71上设置有单向阀,所述气泵72设置于排气管71上,位于右侧的排气机构7中的所述排气管71贯穿炉体11外壁并延伸至进出料腔室14内部,位于背后左侧的排气机构7中的所述排气管71两端均贯穿炉体11外壁并分别延伸至进出料腔室14以及下加热腔室15内部,位于背后右侧的排气机构7中的所述排气管71两端均贯穿炉体11外壁并分别延伸至进出料腔室14以及上加热腔室13内部,以便于当右侧排气机构7中的气泵72工作时,可以对进出料腔室14内部进行抽真空处理,加热炉1背后左侧的排气机构7中的气泵72在工作时则可以将进出料腔室14内部的氢气输入至上加热腔室13中,加热炉1背后右侧的排气机构7中的气泵72在工作时则可以将进出料腔室14内部的氩气输入至下加热腔室15中。

58.如图7所示,所述制备方法具体包括以下步骤:

59.s1、对金属原料进行清洗,清洗完毕后烘干备用;

60.s2、将密封门12打开,将放置有银、铂和铟的坩埚放入到位于前侧的承载座52中,将放置有银、铜、铬和铱的坩埚放入位于左侧的承载座52中,将放置有银、钙和镧的坩埚放入位于右侧的安装板53中,然后将密封门12关闭,同时使得右侧排气机构7中的气泵72工作,对进出料腔室14内部进行抽真空处理;

61.s3、使得第一电机31带动旋转轴32正转,由于超越离合器的限制,旋转轴32通过第二锥齿轮33带动位于上方的两个第一往复丝杆26旋转,进而使得第一往复丝杆26通过连接板25、第一弹簧24和第一连接杆23带动位于上方的两个封闭板21打开,此时上加热腔室13内部的氢气进入到进出料腔室14内部,使第二电机41带动丝杆42正向旋转,进而使丝杆42带动坩埚承载机构5整体进入到上加热腔室13内部,然后启动上加热腔室13内部的加热管,加热管将上加热腔室13与进出料腔室14内部的温度提升至1170

‑

1200摄氏度,此时位于前侧承载座52内坩埚中的银、铂和铟完全熔化,位于左侧承载座52内坩埚中的银、铜、铬和铱以及位于右侧承载座52内坩埚中的银、钙和镧被预热;

62.s4、使得第二电机41带动丝杆42反向旋转,进而使坩埚承载机构5整体由上加热腔室13内部再次移动至进出料腔室14内部,然后使第一电机31带动旋转轴32正转,进而使得位于上方的两个封闭板21合拢,对上加热腔室13与进出料腔室14进行阻断,再利用加热炉1背后左侧的排气机构7中的气泵72将进出料腔室14内部的氢气输入至上加热腔室13中,此时技术人员可以将密封门12打开,然后将前侧承载座52内的坩埚取出,并进行水冷浇筑,得到银铂合金,最后将密封门12关闭,并再次使得右侧排气机构7中的气泵72工作,对进出料腔室14内部进行抽真空处理;

63.s5、使得第一电机31继续带动旋转轴32反转,由于超越离合器的限制,旋转轴32通过第二锥齿轮33带动位于下方的两个第一往复丝杆26旋转,进而使得第一往复丝杆26通过连接板25、第一弹簧24和第一连接杆23带动位于下方的两个封闭板21打开,此时下加热腔室15内部的氩气进入到进出料腔室14内部,使得第二电机41带动丝杆42继续反向旋转,进而使得坩埚承载机构5整体由进出料腔室14内部下降至下加热腔室15内部,在坩埚承载机构5下降的过程中,密封板55上的联动孔56套接在插入杆67外侧,同时在丝杆42旋转时,丝杆42通过第三锥齿轮43与第四锥齿轮63带动第二往复丝杆62旋转,进而使滑块64通过第三弹簧65以及第二连接杆66带动插入杆67向远离丝杆42的方向移动,此时插入杆67对密封板55进行横向拉拽,进而使第二弹簧54伸长,此时两个密封板55解除对两个承载座52的密封,此时两个坩埚中得到金属均可以与氩气进行接触,然后启动下加热腔室15内部的加热管,加热管将下加热腔室15与进出料腔室14内部的温度提升至1700

‑

1850摄氏度,此时位于左侧承载座52内坩埚中的银、铜、铬和铱完全熔化,位于右侧承载座52内坩埚中的银、钙和镧被二次预热;

64.s6、使得第二电机41带动丝杆42正向旋转,进而使坩埚承载机构5整体由下加热腔室15内部再次移动至进出料腔室14内部,然后使第一电机31带动旋转轴32反转,进而使得位于下方的两个封闭板21合拢,对下加热腔室15与进出料腔室14进行阻断,再利用加热炉1背后右侧的排气机构7中的气泵72将进出料腔室14内部的氩气输入至下加热腔室15中,此时技术人员可以将密封门12打开,然后将左侧承载座52内的坩埚取出,并进行水冷浇筑,得到银铜铬合金,最后将密封门12关闭,并再次使得右侧排气机构7中的气泵72工作,对进出料腔室14内部进行抽真空处理;

65.s7、重复上述s5,使得坩埚承载机构5整体由进出料腔室14内部进入到下加热腔室15中,同时下加热腔室15内部的氩气进入到进出料腔室14内部,然后使加热管将下加热腔室15与进出料腔室14内部的温度提升至2650

‑

2830摄氏度,此时位于右侧承载座52内坩埚中的银、钙和镧完全熔化;

66.s8、重复上述s6,使得坩埚承载机构5由下加热腔室15移动至进出料腔室14内部,同时使位于下方的两个封闭板21合拢,然后利用加热炉1背后右侧的排气机构7将氩气回输到进出料腔室14中,此时技术人员可以将密封门12打开,然后将右侧承载座52内的坩埚取出,并进行水冷浇筑,得到银钙合金,最后将密封门12关闭即可;

67.s9、将上述银铂合金、银铜铬合金和银钙合金在2240

‑

2465摄氏度下进行真空连续拉铸工艺,熔铸成直径为3

‑

5mm的键合线材,然后将键合线材进行拉丝得到银铂键合丝,最后将得到的银铂键合丝材进行退火处理、绕线以及包装。

68.实施例2

69.与上述实施例不同的是,为了防止两个密封板55对左右两侧的承载座52密封效果不够理想,如图2所示,所述制备设备还包括密封加强机构8,所述密封加强机构8固定设置于加热炉1内腔顶部,所述密封加强机构8包括环形压板81与第四弹簧82,所述环形压板81套接设置于丝杆42外侧,且位于两个密封板55上方,所述第四弹簧82设置有两个,两个所述第四弹簧82分别固定连接于环形压板81顶部两侧,且两个所述第四弹簧82顶端均与上加热腔室13内壁固定连接;

70.结合上述内容可知,当坩埚承载机构5整体移动至上加热腔室13顶部时,环形压板81可以压在两个密封板55顶部,进而使得密封板55与承载座52贴合更加紧密,从而避免加热过程中氢气通过密封板55与承载座52之间的缝隙中进入到承载座52内部。

71.本发明通过设置有封闭组件2、坩埚承载机构5和三组排气机构7,以便于利用两组封闭组件2将上加热腔室13与进出料腔室14之间以及下加热腔室15与进出料腔室14之间进行隔断,进而避免在进料时对上加热腔室13以及下加热腔室15内部的气体氛围造成破坏,坩埚承载机构5中密封板55的设置可以避免银、铜、铬和铱以及银、钙和镧在预热过程中与氩气接触,三组排气机构7则可以分别对进出料腔室14进行排空,对氢气以及氩气进行回收,进而避免上加热腔室13与下加热腔室15内部气氛被破坏的同时,还可以避免造成气体浪费,另外在单次完成全部进料后,在后续制备银铂合金的过程中可以对银、铜、铬和铱以及银、钙和镧进行预热,在制备银铜铬合金的过程中可以对银、钙和镧进行二次预热,进而有效缩短银铜铬合金以及银钙合金制备所需要的时间,提高加工效率。

72.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。