1.本实用新型涉及立式铣床技术领域,更具体地说,涉及一种立式铣床高刚性滑鞍及丝杆传动系统。

背景技术:

2.在现有数控加工技术中,立式铣床由立柱、横梁、主轴、工作台、滑鞍、床身和丝杆传动装置等组成,其中工作台装配于滑鞍上方,并通过丝杆传动轴装置实现工作台的横向往复运动,滑鞍装配于床身上方,同样也是通过丝杆传动轴装置来实现滑鞍及工作台的纵向往复运动。由此可见,滑鞍与丝杆传动装置的配合是相当重要的,这关乎着立式铣床的运动轨迹和加工精度,传统的滑鞍与丝杆传动装置之间通常是分离状态,通过螺丝进行同轴定位后再进行装配,但是该方式装配时间较长,耗时耗力,且装配精度不能保障,影响滑鞍与丝杆传动装置之间的运动刚性,同时丝杆在运动过程中容易出现受热膨胀拉伸的问题,影响丝杆的定位精度和使用寿命。因此急需设计一种滑鞍及丝杆传动系统不仅能够实现滑鞍与丝杆传动装置之间的快速精准的装配,同时还能够减缓丝杆的膨胀拉伸程度,有效提高了丝杆的定位精度和使用寿命。

3.经检索,关滑鞍及丝杆传动系统已有大量专利公开,如中国专利申请号:201130398246x,发明创造名称为:一种具有模块化特点的立式加工中心滑鞍结构,该申请案公开了一种具有模块化特点的立式加工中心滑鞍结构,包括滑鞍基体、硬轨子模块、线轨子模块、硬轨配合板子模块和线轨配合板子模块,其中硬轨配合板子模块包括左硬轨配合板和右硬轨配合板,线轨配合板子模块包括左线轨配合板和右线轨配合板。滑鞍基体、硬轨子模块、线轨子模块、硬轨配合板子模块和线轨配合板子模块上都设置有统一的定位连接接口,接口采用侧边和底部基准面定位、顶丝顶紧和螺钉连接,并间隔打入销钉起到重复定位和加强固定的作用,通过拆卸、安装顶丝、螺钉和销钉来实现硬轨子模块、线轨子模块、硬轨配合板子模块和线轨配合板子模块在滑鞍基体上的互换重组,进而设计、制造出硬轨滑鞍和线轨滑鞍。

4.上述方案不失为对滑鞍及丝杆传动系统的良好探索,但仍有进一步提升的空间,行业内对于滑鞍及丝杆传动系统的研究也从未停止。

技术实现要素:

5.1.实用新型要解决的技术问题

6.本实用新型的目的在于克服现有的立式铣床滑鞍和丝杆传动装置装配费时费力,且丝杆在运动过程中出现的膨胀拉伸问题,提供了一种立式铣床高刚性滑鞍及丝杆传动系统,不仅能够快速进行装配,保证滑鞍与丝杆传动装置之间的运动刚性,还能够通过对丝杆的预拉伸减缓膨胀拉伸程度,有效提高了丝杆的定位精度和使用寿命。

7.2.技术方案

8.为达到上述目的,本实用新型提供的技术方案为:

9.本实用新型的一种立式铣床高刚性滑鞍及丝杆传动系统,工作台配装于滑鞍的导轨上,工作台在滑鞍顶部丝杆传动装置的驱动下沿滑鞍横向往复运动,滑鞍配装于床身滑轨上,滑鞍在滑鞍底部丝杆传动装置的驱动下沿床身纵向往复运动,滑鞍的两侧导轨之间设置有用于安装丝杆传动装置的丝杆安装槽,丝杆安装槽内长度方向两侧焊接有一体式的电机座和尾端座;丝杆传动装置包括丝杆,丝杆的两端分别安装在电机座和尾端座内,电机座和尾端座的内部均设有与丝杆相配合的支撑轴承,位于电机座一侧的支撑轴承外侧设置有后锁紧螺母,位于尾端座一侧的支撑轴承两侧分别设置有前锁紧螺母和后锁紧螺母。

10.作为本实用新型更进一步的改进,丝杆安装槽的槽底开设有贯穿的排油孔,导轨的长度方向两侧均开设有导油槽,所述导油槽与丝杆安装槽相连通。

11.作为本实用新型更进一步的改进,支撑轴承的外侧端部设置有外侧轴承防水隔环,且位于尾端座一侧的支撑轴承的内侧端部设置有内侧轴承防水隔环,内侧轴承防水隔环一端抵靠在支撑轴承上,内侧轴承防水隔环另一端抵靠在前锁紧螺母上。

12.作为本实用新型更进一步的改进,电机座和尾端座的相对内侧均设置有防撞垫。

13.作为本实用新型更进一步的改进,尾端座上远离电机座的一侧设置有向外凸出的呈圆环形结构的精密定位止口。

14.作为本实用新型更进一步的改进,电机座包括沿远离尾端座方向依次设置的前安装孔和后安装孔,前安装孔和后安装孔为同心圆,且后安装孔的直径大于前安装孔的直径。

15.作为本实用新型更进一步的改进,电机座内开设有冷却孔,冷却孔内连接有冷却管。

16.作为本实用新型更进一步的改进,电机座的前安装孔内侧设置有向外凸出的呈圆环形结构的精密定位止口。

17.作为本实用新型更进一步的改进,滑鞍的底部宽度方向两侧对称设置有向外向下倾斜的凸台面,凸台面上开设有安装孔。

18.作为本实用新型更进一步的改进,滑鞍的底部长度中心位置焊接有一体式的螺母座,螺母座的两侧对称设置有滑块安装面。

19.3.有益效果

20.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

21.(1)本实用新型的一种立式铣床高刚性滑鞍及丝杆传动系统,丝杆安装槽内长度方向两侧焊接有一体式的尾端座和电机座,尾端座和电机座一体式铸造在滑鞍上,减少固定结合面,连接刚性更好,丝杆传动更加稳定,且降低了装配难度,提高了生产效率。

22.(2)本实用新型的一种立式铣床高刚性滑鞍及丝杆传动系统,丝杆两端的后锁紧螺母用于紧固支撑轴承,并对丝杆的左右两端进行一定程度的预拉,抵消一部分丝杆运动的热膨胀拉伸,降低丝杆热伸长程度,提高丝杆定位精度。

23.(3)本实用新型的一种立式铣床高刚性滑鞍及丝杆传动系统,导轨的左右两侧开设有沿宽度方向延伸的导油槽,导油槽用于将导轨上四溅的润滑油和冷却液进行导向收集,并排入丝杆安装槽内进行统一收集处理,最后通过排油孔排出,避免润滑油和冷却液四溅影响工件质量和操作环境卫生。

24.(4)本实用新型的一种立式铣床高刚性滑鞍及丝杆传动系统,尾端座上远离电机座的一侧设置有向外凸出的呈圆环形结构的精密定位止口,能够快速安装定位,减少装配

时间,提高装配精度。

25.(5)本实用新型的一种立式铣床高刚性滑鞍及丝杆传动系统,电机座的前安装孔与丝杆采用间隙配合的方式,有利于调整电机端和轴承端丝杆的同轴度,且电机座的前安装孔内侧设置有向外凸出的呈圆环形结构的精密定位止口,同样方便快速安装定位,进一步减少装配时间和提高装配精度。

26.(6)本实用新型的一种立式铣床高刚性滑鞍及丝杆传动系统,尾端座支撑轴承两侧采用双锁紧螺母的锁紧方式,不仅能够纠正支撑轴承预拉时发生的内外圈错位问题,还能够有效防止丝杆再次热伸长造成后锁紧螺母松动,降低丝杆蠕动,杜绝支撑轴承轴向窜动,进一步提高支撑轴承和丝杆的使用寿命。

附图说明

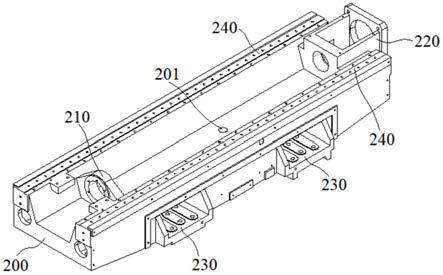

27.图1为本实用新型的一种立式铣床高刚性滑鞍及丝杆传动系统的立体结构示意图;

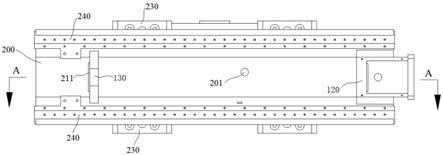

28.图2为本实用新型的一种立式铣床高刚性滑鞍及丝杆传动系统的俯视结构示意图;

29.图3为图2中a

‑

a截面的剖视结构示意图;

30.图4为本实用新型的一种立式铣床高刚性滑鞍及丝杆传动系统的主视结构示意图;

31.图5为本实用新型的一种立式铣床高刚性滑鞍及丝杆传动系统的侧面剖视结构示意图;

32.图6为本实用新型中传动装置的结构示意图;

33.图7为图6中电机座部分的放大结构示意图;

34.图8为图6中尾端座部分的放大结构示意图。

35.示意图中的标号说明:

36.100、丝杆;110、螺母座;120、电机座;101、丝杆支撑轴承;102、后锁紧螺母;103、旋转油封;104、防撞垫;105、内侧轴承防水隔环;106、轴承压盖;107、内侧轴承防水隔环;130、尾端座;131、前锁紧螺母;132、尾端防尘盖;

37.200、滑鞍;211、精密定位止口;230、凸台面;240、导轨;250、滑块安装面;201、排油孔;202、纵向筋板;203、斜筋板。

具体实施方式

38.为进一步了解本实用新型的内容,结合附图对本实用新型作详细描述。

39.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

40.下面结合实施例对本实用新型作进一步的描述。

41.实施例1

42.立式铣床中工作台配装于滑鞍200的导轨240上,工作台在滑鞍200顶部丝杆传动装置的驱动下沿滑鞍200横向往复运动,滑鞍200配装于床身滑轨上,滑鞍200在滑鞍200底部丝杆传动装置的驱动下沿床身纵向往复运动。结合图1

‑

图5,本实施例的一种立式铣床高刚性滑鞍及丝杆传动系统,滑鞍200宽度方向两侧设置有沿长度方向延伸的导轨240,两侧导轨240之间设置有用于安装丝杆传动装置的向内凹陷的丝杆安装槽,丝杆安装槽用于安装丝杆传动装置,滑鞍200通过丝杆传动装置与上方的工作台相连,用于支撑带动工作台进行前后左右移动。其中丝杆安装槽内长度方向两侧焊接有一体式的尾端座130和电机座120,尾端座130和电机座120一体式铸造在滑鞍200上,减少固定结合面,连接刚性更好,丝杆传动更加稳定,且降低了装配难度,提高了生产效率。同时,与现有滑鞍200相比,本实施例的滑鞍200高度增大,且两侧导轨240之间的跨距加大,能够有效提高滑鞍200的抗扭抗弯性能和刚性强度,提高工作台的承载力,有利于高速运动。

43.结合图6

‑

图8,本实施例中丝杆传动装置包括丝杆100,丝杆100的两端分别设置有电机座120和尾端座130,电机座120和尾端座130的内部均设有与丝杆100相配合的支撑轴承101,其中支撑轴承101为4颗轴承背对背排列,支撑刚性好,动静载荷大,能承受较大的轴向冲击,保持丝杆100的精度稳定。如图7和图8所示,本实施例中位于电机座120一侧的支撑轴承101外侧设置有后锁紧螺母102,位于尾端座130一侧的支撑轴承101两侧分别设置有前锁紧螺母131和后锁紧螺母102。具体地,本实施例中位于电机座120一侧的支撑轴承101的左侧设置有后锁紧螺母102,位于尾端座130一侧的支撑轴承101的左右两侧分别设置有前锁紧螺母131和后锁紧螺母102,其中丝杆100两端的后锁紧螺母102用于紧固支撑轴承101,并对丝杆100的左右两端进行一定程度的预拉,抵消一部分丝杆100运动的热膨胀拉伸,降低丝杆100热伸长程度,提高丝杆100定位精度和刚性强度。尾端座130支撑轴承101两侧采用双锁紧螺母的锁紧方式,不仅能够纠正支撑轴承101预拉时发生的内外圈错位问题,还能够有效防止丝杆100再次热伸长造成后锁紧螺母102松动,降低丝杆100蠕动,杜绝支撑轴承101轴向窜动,进一步提高支撑轴承101和丝杆100的使用寿命。

44.本实施例中丝杆安装槽槽底开设有贯穿的排油孔201,导轨240的长度方向两侧均开设有导油槽(图中并未画出),所述导油槽与丝杆安装槽相连通。具体地,本实施例中导轨240的左右两侧开设有沿宽度方向延伸的导油槽,导油槽用于将导轨240上四溅的润滑油和冷却液进行导向收集,并排入丝杆安装槽内进行统一收集处理,最后通过排油孔201排出,避免润滑油和冷却液四溅影响工件质量和操作环境卫生。

45.如图1所示,本实施例中尾端座130上远离电机座120的一侧设置有向外凸出的呈圆环形结构的精密定位止口211,能够快速安装定位,减少装配时间,提高装配精度。电机座120包括沿远离尾端座130方向依次设置的前安装孔和后安装孔,前安装孔和后安装孔为同心圆,且后安装孔的直径大于前安装孔的直径,其中电机座120的前安装孔与丝杆采用间隙配合的方式,有利于调整电机端和轴承端丝杆的同轴度,且电机座120的前安装孔内侧设置有向外凸出的呈圆环形结构的精密定位止口211,同样方便快速安装定位,进一步减少装配时间和提高装配精度。本实施例中电机座120内开设有冷却孔,冷却孔内连接有冷却管,用于对电机座120进行冷却处理。

46.本实施例中滑鞍200的底部宽度方向两侧对称设置有向外向下倾斜的凸台面230,凸台面230上开设有安装孔,与传统的平直安装面相比,凸台面230方便加工,同时不需要制

作沉头螺栓孔,大大降低了加工难度。

47.如图4所示,本实施例中滑鞍200的底部长度中心位置焊接有一体式的螺母座110,螺母座110一体式铸造在滑鞍200上,减少滑鞍200与底部传动装置之间的固定结合面,连接刚性更好,且降低了装配难度,提高了生产效率。本实施例中螺母座110的两侧对称设置有滑块安装面250,滑块安装面250加大加宽处理,能够有效增大滑动接触面积,提高连接刚性。

48.本实施例中滑鞍200内部沿长度方向间隔设置有多个纵向筋板202,且滑鞍200内部与丝杆安装槽两侧壁相对应位置对称设置有向外向上倾斜的斜筋板203,纵向筋板202和斜筋板203的设置,能够有效提高滑鞍200的横向和纵向的抗扭性能,进而提高滑鞍200的刚性强度。

49.实施例2

50.本实施例的一种立式铣床高刚性滑鞍及丝杆传动系统,基本结构如实施例1,更进一步地,本实施例中支撑轴承101的外侧端部设置有外侧轴承防水隔环105,且位于尾端座130一侧的支撑轴承101的内侧端部设置有内侧轴承防水隔环107,具体地,本实施例中位于电机座120一侧的支撑轴承101左侧端部设置有外侧轴承防水隔环105,位于尾端座130一侧的支撑轴承101左右两侧端部分别设置有内侧轴承防水隔环107和外侧轴承防水隔环105,其中内侧轴承防水隔环107一端抵靠在支撑轴承101上,内侧轴承防水隔环107另一端抵靠在前锁紧螺母131上。内侧轴承防水隔环107和外侧轴承防水隔环105的设置能够有效防止水油混合物进入支撑轴承101内部对其造成损坏,提高了支撑轴承101的使用寿命。利用前锁紧螺母131和内侧轴承防水隔环107对尾端座130一侧的支撑轴承101的内侧空隙进行定位填充,防止支撑轴承101出现轴向窜动的情况,进而避免支撑轴承101在预拉时出现内外圈错位的问题。

51.如图7所示,本实施例中电机座120两侧均设置有轴承压盖106,尾端座130的外侧也设置有轴承压盖106。轴承压盖106能够对支撑轴承101起到预压及固定的作用,且双压盖设计,降低电机座120的加工难度,提高了加工精度。其中位于电机座120内侧的轴承压盖106与丝杆100之间设置有旋转油封103,且旋转油封103套设在丝杆100外周,该旋转油封103的内圈与丝杆100接触,该旋转油封103的外圈与轴承压盖106接触。内侧轴承防水隔环107的外周也套设有旋转油封103,该旋转油封103的内圈与内侧轴承防水隔环107接触,该旋转油封103的外圈与尾端座130接触。旋转油封103能够起到防水防油的作用,延长支撑轴承101的使用寿命。

52.实施例3

53.本实施例的一种立式铣床高刚性滑鞍及丝杆传动系统,基本结构如实施例2,更进一步地,本实施例中电机座120和尾端座130的相对内侧均设置有防撞垫104。电机座和轴承座的相对内侧设置有防撞垫,防止丝杆100上的螺母座110两侧端面对电机座120和尾端座130的冲击,保护丝杆100和螺母座110上的丝杆螺母。

54.本实施例中位于尾端座130一侧的丝杆100端部设置有尾端防尘盖132,尾端防尘盖132能够有效防水防尘,保护支撑轴承101。

55.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域

的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。