1.本实用新型属于管件锯切、倒角技术领域,尤其涉及一种锯切倒角一体机。

背景技术:

2.现阶段,很多场合下所用的管件均需要倒角处理,在倒角前的管件成型是从长长的管材上进行锯切的,在上述锯切和倒角工序之间,需要将锯切成型的管件移送至倒角加工工位上才能进行加工,而目前对管件的移送需要通过额外的辅助输送设备来完成,具体包括:锯切成型后的盛接、输送、滚送、顶送等工序,采用上述所述的锯切、转送、倒角生产线存在以下缺陷:

3.1、工序多、用时多、移送效率低;

4.2、结构复杂、成本高;

5.3、占用空间大。

技术实现要素:

6.本实用新型提供了一种锯切倒角一体机,以达到简化结构、减少工序、降低成本和提高效率的目的。

7.为解决上述技术问题,本实用新型实施例的技术方案是:一种锯切倒角一体机,包括贴靠并连接在一起的第一机架和第二机架,所述第一机架上安装有对棺材进行锯切的锯切机构,位于所述锯切机构上游得所述第一机架上滑动安装有夹持送料机构,位于所述锯切机构下方的所述第一机架上设有锯切夹紧工装;所述第二机架上滑动安装有第一动力装置驱动的倒角装置,所述第二机架上还设有支架,所述支架上设有用于在所述倒角装置和所述锯切夹紧工装之间进行转送物料的摆动式夹取进料装置,位于所述摆动式夹取进料装置一侧的所述支架上设有摆动式夹取出料装置。

8.作为一种改进,所述摆动式夹取进料装置和所述摆动式夹取出料装置均包括旋转支撑座,所述旋转支撑座上转动安装有旋转驱动件驱动的摆臂,所述摆臂上设有动力元件驱动的夹爪;至少所述摆动式夹取进料装置上设有距离补偿机构。

9.作为进一步的改进,所述距离补偿机构包括设置于所述摆臂上的第一直线驱动元件,所述第一直线驱动元件的驱动端设有所述动力元件;

10.所述第一直线驱动元件为气缸,所述气缸的缸体上设有滑轨,所述滑轨上滑动安装有由活塞杆驱动的滑块,所述滑块上设有所述动力元件。

11.作为再进一步的改进,所述支架上设有安装座,所述安装座上滑动安装有驱动机构驱动的所述旋转支撑座。

12.作为更进一步的改进,所述倒角装置包括滑动安装于所述第二机架上、并由所述第一动力装置驱动的滑座,所述滑座上设有固定座,所述固定座上设有第二动力装置驱动的滑台,所述滑台上设有动力总成驱动的倒角刀头,与所述倒角刀头对应位置的所述滑座上设有倒角夹紧工装,所述倒角夹紧工装滑动安装于所述滑座上、并由第二直线驱动元件

进行驱动。

13.作为又进一步的改进,所述倒角装置在所述第二机架上设有两套、并分布于所述第二机架的两端,其中一所述倒角装置设置于所述摆动式夹取进料装置和所述摆动式夹取出料装置的下方。

14.作为又进一步的改进,所述驱动机构、所述第一动力装置和所述第二动力装置均包括设置于所述安装座或所述第二机架或所述固定座上的导轨,所述旋转支撑座、所述滑座和所述滑台滑动安装于所述导轨上;所述旋转支撑座与所述安装座之间、所述滑座与所述第二机架之间、以及所述滑台与所述固定座之间设有丝杆和丝杆螺母的组合结构,所述丝杠由电机驱动。

15.作为又进一步的改进,所述锯切机构包括竖向滑动安装于所述第一机架上、并由第一动力总成驱动的锯切座,所述锯切座上转动安装有第二动力总成驱动的锯片,位于所述锯片两侧所述第一机架上均设有所述锯切夹紧工装。

16.作为又进一步的改进,位于所述锯切夹紧工装下游的所述第一机架上滑动安装有第三直线驱动元件驱动的滑板,所述滑板上设有吸管。

17.采用了上述技术方案后,本实用新型实施例的效果是:

18.由于该一种锯切倒角一体机包括贴靠并连接在一起的第一机架和第二机架,第一机架上安装有对棺材进行锯切的锯切机构,位于锯切机构上游得第一机架上滑动安装有夹持送料机构,位于锯切机构下方的第一机架上设有锯切夹紧工装;第二机架上滑动安装有第一动力装置驱动的倒角装置,第二机架上还设有支架,支架上设有用于在倒角装置和锯切夹紧工装之间进行转送物料的摆动式夹取进料装置,位于摆动式夹取进料装置一侧的支架上设有摆动式夹取出料装置,从而在使用中,通过夹持送料机构将管材往锯切机构方向输送,之后通过锯切夹紧工装将管材进行定位,之后通过锯切机构将定位的管材进行锯切、并成型管件,之后通过摆动式夹取进料装置将管件从锯切夹紧工装转送至倒角装置上,之后通过倒角装置对管件的端部进行倒角,之后,通过摆动式夹取出料装置将倒角后的管件转送出去。

19.综上所述,采用该锯切倒角一体机及其锯切倒角方法,实现了将锯切后的管件从锯切设备上的直接夹取和倒角后管件的直接输出,无需在锯切设备和锯切倒角一体机及其锯切倒角方法之间添加额外的设备,与传统相比,简化了结构、减少了转送工序、提升了效率,且布置紧凑,大大降低了空间占用率。

20.由于摆动式夹取进料装置和摆动式夹取出料装置均包括旋转支撑座,旋转支撑座上转动安装有旋转驱动件驱动的摆臂,摆臂上设有动力元件驱动的夹爪,从而在夹取锯切后的管件时,旋转驱动件驱动摆臂向锯切设备上的锯切工位进行摆动,之后,动力元件驱动夹爪对锯切后管件进行夹取,之后,旋转驱动件带动摆臂向倒角装置上的倒角工位进行摆动,之后,夹爪释放管件至倒角工位上,结构简单、为管件的直接进料和出料奠定了基础。

21.由于至少摆动式夹取进料装置上设有距离补偿机构,从而通过距离补偿机构来延长摆动式夹取进料装置的工作长度,实现了夹取或释放管件时的距离差补偿;同时,能满足不同规格、不同直径管件的夹取。

22.由于距离补偿机构包括设置于摆臂上的第一直线驱动元件,第一直线驱动元件的驱动端设有动力元件,从而通过第一直线驱动元件来带动动力元件动作、并实现距离差补

偿,结构简单,距离补偿效果好。

23.由于第一直线驱动元件为气缸,气缸的缸体上设有滑轨,滑轨上滑动安装有由活塞杆驱动的滑块,滑块上设有动力元件,从而通过滑轨和滑块的配合,来保证驱动动力元件动作时的稳定性和可靠性。

24.由于支架上设有安装座,安装座上滑动安装有驱动机构驱动的旋转支撑座,从而通过驱动机构带动旋转支撑座进行移动,进而实现夹爪所夹持管件(处于锯切工位)的移动,达到了管件与夹紧工装(锯切工作时对管件进行夹紧的工装)的脱离,可有效避免管件往倒角工位转送时发生相互干涉的问题。

25.由于倒角装置包括滑动安装于第二机架上、并由第一动力装置驱动的滑座,滑座上设有固定座,固定座上设有第二动力装置驱动的滑台,滑台上设有动力总成驱动的倒角刀头,与倒角刀头对应位置的滑座上设有倒角夹紧工装,从而当摆动式夹取进料装置将管件输送来后,第一动力装置驱动的滑座、及其上的固定座、滑台、倒角刀头和倒角夹紧工装进行移动,到达合适的位置后,通过倒角夹紧工装对管件进行夹持,之后,第二动力装置驱动滑台向管件的端部进行移动,之后,动力总成驱动倒角刀头完成管件端部的倒角工作,结构简单、布置紧凑、倒角效果好。

26.由于倒角夹紧工装滑动安装于滑座上、并由第二直线驱动元件进行驱动,从而在夹持定位管件时,通过第二直线驱动元件驱动滑座进行移动,以实现倒角夹紧工装位置的微调,为可靠、有效、顺利的夹持管件提供了保障。

27.由于倒角装置在第二机架上设有两套、并分布于第二机架的两端,其中一倒角装置设置于摆动式夹取进料装置和摆动式夹取出料装置的下方,从而实现两套倒角装置对管件的两端进行同步倒角,有助于提高倒角工作的效率。

28.由于驱动机构、第一动力装置和第二动力装置均包括设置于安装座或第二机架或固定座上的导轨,旋转支撑座、滑座和滑台滑动安装于导轨上;旋转支撑座与安装座之间、滑座与所述第二机架之间、以及滑台与固定座之间设有丝杆和丝杆螺母的组合结构,丝杠由电机驱动,结构简单,驱动精度高。

29.由于锯切机构包括竖向滑动安装于第一机架上、并由第一动力总成驱动的锯切座,锯切座上转动安装有第二动力总成驱动的锯片,位于锯片两侧第一机架上均设有锯切夹紧工装,从而通过竖向滑动的锯切座来带动锯片进行竖向往复移动、并同时完成对管材原料的锯切,还能实现管材原料进料时的避让,结构简单,锯切效果好。

30.由于位于锯切夹紧工装下游的第一机架上滑动安装有第三直线驱动元件驱动的滑板,滑板上设有吸管,从而在锯切工作中落入管材原料内的铁屑通过吸管吸走,避免在锯切时对铁屑进行二次锯切,不仅对锯片好、有助于保证使用寿命,而且管件内洁净有利于倒角。

31.另外本实用新型还提供了一种锯切倒角方法,以达到简化工序流程少、提高工作节奏、连续性和工作效率,且设备间布置紧凑,降低空间占用率的目的。

32.为解决上述技术问题,本实用新型实施例的技术方案是:一种锯切倒角方法,所述锯切倒角方法使用了上述所述的锯切倒角一体机,其包括以下步骤:

33.s1、原料进料:通过所述夹持送料机构对管材原料进行夹持、并往所述锯切机构方向进行间歇性送料;

34.s2、锯切:通过所述锯切夹紧工装对所述管材原料进行定位,之后,通过所述锯切机构对所述管材原料进行锯切、并成型管件;

35.在对所述管材原料的锯切过程中,通过所述吸管对落入所述管材原料内的铁屑同步吸走;

36.s3、管件转送:所述摆动式夹取进料装置向所述锯切夹紧工装方向摆动、并夹取所述管件,之后,所述锯切夹紧工装释放所述管件,之后,所述驱动机构驱动所述旋转支撑座滑动、并使所述管件与所述锯切夹紧工装脱离,之后,所述摆动式夹取进料装置将所述管件转送至所述倒角夹紧工装上进行定位;

37.在本步骤中,在所述锯切夹紧工装夹取所述管件、在所述倒角夹紧工装释放所述管件时的距离差通过所述距离补偿机构的伸缩来实现;

38.s4、倒角:所述第一动力装置同步驱动两所述倒角装置靠近所述倒角夹紧工装定位的所述管件、并同步完成所述管件两端的倒角工作;

39.s5、出料:所述摆动式夹取出料装置向所述倒角夹紧工装摆动、并夹取倒角后的所述管件,所述倒角夹紧工装释放倒角后的所述管件,所述摆动式夹取出料装置反向摆动、并将倒角后的所述管件输出。

40.采用了上述技术方案后,本实用新型实施例的效果是:

41.实现了将锯切后的管件从锯切设备上的直接夹取和倒角后管件的直接输出,无需在锯切设备和锯切倒角一体机及其锯切倒角方法之间添加额外的设备,与传统相比,工序流程少、有助于提高工作节奏、工作连续性和工作效率,且设备间布置紧凑,大大降低了空间占用率。

附图说明

42.下面结合附图和实施例对本实用新型进一步说明。

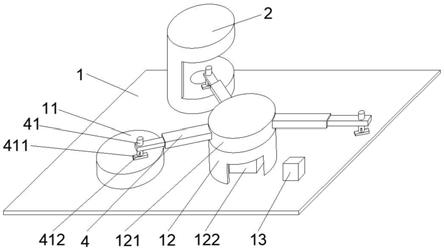

43.图1是本实用新型实施例的结构示意图;

44.图2是图1中第二机架上倒角装置、摆动式夹取进料装置和摆动式夹取出料装置配合的结构示意图;

45.图3是图2中支架与摆动式夹取进料装置和摆动式夹取出料装置配合的结构示意图;

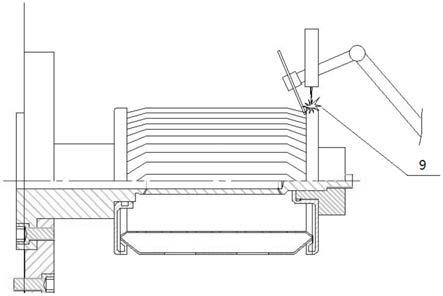

46.图4是图1中锯切机构与摆动式夹取进料装置配合的结构示意图;

47.图5是图2中倒角装置的结构示意图;

48.图6是管件与吸管配合的结构示意图;

49.其中,1

‑

第一机架;101

‑

夹持送料机构;102

‑

铁屑箱;2

‑

倒角装置;201

‑

滑座;202

‑

固定座;203

‑

滑台;204

‑

动力总成;205

‑

倒角刀头;206

‑

倒角夹紧工装;207

‑

第二直线驱动元件;3

‑

支架;301

‑

安装座;4

‑

摆动式夹取进料装置;401

‑

旋转支撑座;402

‑

旋转驱动件;403

‑

摆臂;404

‑

动力元件;405

‑

夹爪;5

‑

摆动式夹取出料装置;6

‑

距离补偿机构;601

‑

第一直线驱动元件;602

‑

滑轨;603

‑

滑块;7

‑

驱动机构;701

‑

导轨;702

‑

电机;8

‑

第二机架;9

‑

锯切机构;901

‑

立柱;902

‑

锯切座;903

‑

锯片;10

‑

锯切夹紧工装;1001

‑

夹紧块;1002

‑

油缸;11

‑

第三直线驱动元件;12

‑

滑板;13

‑

吸管;14

‑

管件。

具体实施方式

50.下面通过具体实施例对本实用新型作进一步的详细描述。

51.如图1和图2共同所示,一种锯切倒角一体机,包括贴靠并连接在一起的第一机架1和第二机架8,该第一机架1上安装有对棺材进行锯切的锯切机构9,位于锯切机构9上游得第一机架1上滑动安装有夹持送料机构101,位于锯切机构9下方的第一机架1上设有锯切夹紧工装10;该第二机架8上滑动安装有第一动力装置驱动的倒角装置2,该第二机架8上还设有支架3,该支架3上设有用于在倒角装置2和锯切夹紧工装之间进行转送物料(管材原料)的摆动式夹取进料装置4(参见图4),位于摆动式夹取进料装置4一侧的支架3上设有摆动式夹取出料装置5;该倒角装置2在第二机架8上设有两套、并分布于第二机架8的两端,其中一倒角装置2设置于摆动式夹取进料装置4和摆动式夹取出料装置5的下方。

52.如图3所示,该摆动式夹取进料装置4和摆动式夹取出料装置5均包括旋转支撑座401,该旋转支撑座401上转动安装有旋转驱动件402(如:旋转气缸)驱动的摆臂403,该摆臂403上设有动力元件404(如:夹爪气缸)驱动的夹爪405。作为优选,该摆臂403与动力元件404之间设有距离补偿机构6,在本方案的图示中,仅在摆动式夹取进料装置4上设置距离补偿机构6,该距离补偿机构6包括设置于摆臂403上的第一直线驱动元件601,该第一直线驱动元件601的驱动端设有动力元件404,该第一直线驱动元件601为气缸,该气缸的缸体上设有滑轨602,该滑轨602上滑动安装有由活塞杆驱动的滑块603,该滑块603上设有动力元件404。

53.该支架3上还设有安装座301,该安装座301上滑动安装有驱动机构7驱动的旋转支撑座401。

54.如图5所示,该倒角装置2包括滑动安装于第二机架8上、并由第一动力装置驱动的滑座201,该滑座201上设有固定座202,该固定座202上设有第二动力装置驱动的滑台203,该滑台203上设有动力总成204(如:电机和减速机的组合动力结构)驱动的倒角刀头205,与倒角刀头205对应位置的滑座201上设有倒角夹紧工装206,该倒角夹紧工装206包括夹爪气缸驱动的两个夹块,作为优选,该倒角夹紧工装206滑动安装于滑座201上、并由第二直线驱动元件207进行驱动。

55.该驱动机构7、第一动力装置和第二动力装置均包括设置于安装座301或第二机架8或固定座202上的导轨701,该旋转支撑座401、滑座201和滑台203滑动安装于导轨701上;该旋转支撑座401与安装座301之间、滑座201与第二机架8之间、以及滑台203与固定座202之间设有丝杆和丝杆螺母的组合结构(图中未示出),丝杠由电机702驱动.

56.如图1和图4共同所示,该锯切机构9包括竖向滑动安装于第一机架1上、并由第一动力总成驱动的锯切座902,具体是:第一机架1上设有立柱901,立柱901上通过电动机、丝杆和丝杆螺母的组合结构(第一动力总成)驱动有锯切座902,该锯切座902上转动安装有第二动力总成(电机和减速机的组合动力)驱动的锯片903,位于锯片903两侧第一机架1上均设有锯切夹紧工装10,位于两锯切夹紧工装10下方的第一机架1上设有铁屑箱102;位于锯切夹紧工装10下游的第一机架1上滑动安装有第三直线驱动元件11(如:气缸)驱动的滑板12,该滑板12上设有吸管13,该吸管13上设有一包覆管件14端部的喇叭口(参见图6)。当然,该锯切机构还可以采用其他常规的锯切方式实现,例如可以采用摆动锯切机构的方式实现锯切。

57.在本方案中,该夹持送料机构101包括由电动机、丝杆和丝杆螺母的组合结构驱动的料座,料座上转动安装有多根输送辊,该料座也设有和锯切夹紧工装10结构相同的原料夹紧工装;该锯切夹紧工装10包括两个相对滑动的夹紧块1001,每个夹紧块1001分别由一油缸1002驱动;上述夹持送料机构101和锯切夹紧工装10均为现有技术,故在此不多加赘述,图中也未示出。

58.本实用新型还提供了一种锯切倒角方法,该方法使用了上述的锯切倒角一体机,其包括以下步骤:

59.s1、原料进料:通过夹持送料机构101对管材原料进行夹持、并往锯切机构9方向进行间歇性送料;

60.s2、锯切:通过锯切夹紧工装10对管材原料进行定位,之后,通过竖向滑动的锯切机构9对管材原料进行锯切、并成型管件14;

61.在对管材原料的锯切过程中,通过吸管13对落入管材原料内的铁屑同步吸走;

62.s3、管件转送:摆动式夹取进料装置4向锯切夹紧工装10方向摆动、并夹取管件14,之后,锯切夹紧工装10释放管件,之后,驱动机构7驱动旋转支撑座401滑动、并使管件14与锯切夹紧工装10脱离,之后,摆动式夹取进料装置4将管件14转送至倒角夹紧工装206上进行定位;

63.在本步骤中,在锯切夹紧工装10夹取管件14、在倒角夹紧工装206释放管件14时的距离差通过距离补偿机构6的伸缩来实现;

64.s4、倒角:第一动力装置同步驱动两倒角装置2靠近倒角夹紧工装206定位的管件14、并同步完成管件14两端的倒角工作;

65.s5、出料:摆动式夹取出料装置5向倒角夹紧工装206摆动、并夹取倒角后的管件14,倒角夹紧工装206释放倒角后的管件14,摆动式夹取出料装置5反向摆动、并将倒角后的管件14输出。

66.以上所述实施例仅是对本实用新型的优选实施方式的描述,不作为对本实用新型范围的限定,在不脱离本实用新型设计精神的基础上,对本实用新型技术方案作出的各种变形和改造,均应落入本实用新型的权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。