1.本实用新型涉及一种多孔挤压模具。

背景技术:

2.近年来,随着我国经济的飞速发展,由于很多领域钢铁正被铝所代替,所以铝挤压行业越来越普及。为了降低成本,提高生产效率,铝型材挤压模具制造也将面临越来多的课题与革新。由于市场的竞争激烈,铝型材产品价格下降,人工费用上涨等,这也无形的给企业带来很大的经济压力。传统模具普遍以整体式单孔模具的结构形式,模具钢成本大,加工成本大,加工周期长挤压生产效率低,大大增加了模具制造成本和生产成本。从而出现了多孔挤压模具,但多孔挤压模具,由于中心不在模具中心点,在高温高压状态下长期工作,模具工作带损伤,模具的塌陷,型芯的偏摆等造成的挤压产品不合格,从而造成整套模具报废掉,成本高且新模制造周期长,导致生产效率下降。

技术实现要素:

3.本实用新型所要解决的技术问题是克服现有技术的不足,提供一种多孔挤压模具。

4.为解决上述技术问题,本实用新型采取的技术方案如下:

5.一种多孔挤压模具,包括成型模组件,成型模组件包括相互之间形成有焊合室的上模和下模,多孔挤压模具还包括模座体,模座体上开设有多个在模座体厚度方向上贯穿设置的镶嵌孔,成型模组件具有多组,多组成型模组件分别一一对应的嵌设于各镶嵌孔内。

6.优选地,挤压模具还包括设于模座体的靠近焊合室入口的一侧面的导流板,导流板上开设有与多组成型模组件一一对应设置的三个导流孔。

7.优选地,挤压模具还包括设于模座体的靠近焊合室出口的一侧面的垫板,垫板上开设有与多组成型模组件一一对应设置的三个避让孔。

8.优选地,下模与上模在圆周方向上相互锁定。

9.优选地,上模具有环形支撑体和固定于环形支撑体上方的分流桥、位于分流桥下方的模芯。

10.优选地,下模嵌设在环形支撑体内,或者下模位于环形支撑体下方,且下模的上端面与环形支撑体的下端面相抵。

11.优选地,支撑环的下部两侧分别形成有凸柱,下模的圆周方向两侧分别形成有与凸柱配合卡接的卡槽。

12.优选地,镶嵌孔内形成有支撑台,成型模组件嵌设在镶嵌孔内时,环形支撑体的上端面周侧与支撑台相抵。

13.优选地,成型模组件具有三组,镶嵌孔具有与各成型模组件一一对应的三个。

14.优选地,三个镶嵌孔及其内的各成型模组件在圆周方向上依次间隔均匀分布。

15.由于以上技术方案的实施,本实用新型与现有技术相比具有如下优点:

16.本实用新型的多孔挤压模具,挤压模具的核心部件(用于成型的上模和下模),采用优质模具钢进行pvd处理,将上模、下模缩小成镶件结构状态,并嵌设到模座体中,这样在模具在使用过程中,如出现工作带损伤,分流桥断裂等情况,导致型材挤出不合格,可直接方便将镶件状态的上模和下模拆卸下来并进行更换,镶嵌的上模、下模其材料及制造成本都很低,制造周期也短,减轻企业生产支出,提高经济效益,大大提高模具的实用性。此外,因多孔的设计也大幅提高生产效率。

附图说明

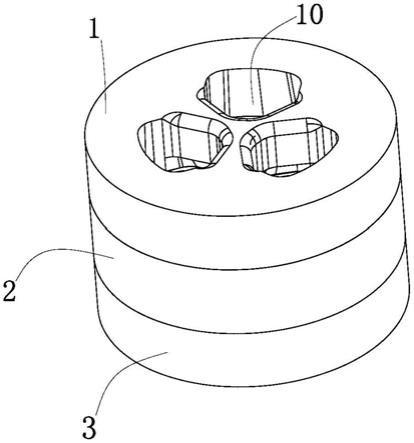

17.图1为本实用新型挤压模具的立体结构示意图;

18.图2为本实用新型导流板、模座体、垫板相互炸开后的立体结构示意图;

19.图3为本实用新型上模的立体结构示意图;

20.图4为本实用新型下模的立体结构示意图;

21.图5为本实用新型上模的立体结构示意图(从底部看);

22.图6为本实用新型模座体的立体结构示意图(从底部看);

23.其中:1、导流板;10、导流孔;2、模座体;20、镶嵌孔;3、垫板;30、避让孔;40环形支撑体;41、分流桥;42、模芯;5、下模;t1、支撑台;k1、凸柱;k2、卡槽。

具体实施方式

24.下面结合附图和具体的实施例对本实用新型做进一步详细的说明。

25.如图1至图6所示,一种多孔挤压模具,包括成型模组件,成型模组件包括相互之间形成有焊合室的上模和下模5,本实用新型的焊合室可以圆环形、方环形、或者其它异形,则生产出的产品形成也会有所不同(说明书附图以方环形为例)。

26.多孔挤压模具还包括模座体2,模座体2上开设有三个在模座体2厚度方向上贯穿设置的镶嵌孔20,成型模组件具有三组,三组成型模组件分别一一对应的嵌设于各镶嵌孔20内,且三个镶嵌孔20及其内的各成型模组件在圆周方向上依次间隔均匀分布。

27.进一步地,挤压模具还包括设于模座体2的靠近焊合室入口的一侧面的导流板1,导流板1上开设有与多组成型模组件一一对应设置的三个导流孔10。

28.导流板1位于焊合室入口侧,导流板1为三个导流孔10呈圆周均匀分布,分别对应三个成型模组件的三个分流孔。导流板1采用的是一种宽展式结构,初步进行供料分配使得型材各部分供料均匀,既可以保证边缘供铝充足,又可以实现降低挤压力的效果,起到泄压的作用。导流板1受的冲击载荷最大,出料面做预变型,对成型模组件起到保护作用。

29.挤压模具还包括设于模座体2的靠近焊合室出口的一侧面的垫板3,垫板3上开设有与多组成型模组件一一对应设置的三个避让孔30。

30.本例中,下模5与所述上模在圆周方向上相互锁定,保证使用时,下模5不会相对上模打转;

31.具体地,上模具有环形支撑体40和固定于环形支撑体40上方的分流桥41、位于分流桥41(分流桥为四叉式,且四个叉臂的上表面为呈圆弧状延伸的圆弧面)下方的模芯42。下模5是环状体,下模5位于环形支撑体下方,且下模的上端面与环形支撑体的下端面相抵,另外,支撑环的下部两侧分别形成有凸柱k1,下模的圆周方向两侧分别形成有与凸柱k1配

合卡接的卡槽k2,通过凸柱k1与卡槽k2的卡接配合,让下模5与所述上模在圆周方向上相互锁定;此外,下模5也可以是嵌设在环形支撑体40内,则环形支撑体40内需形成有支撑台阶,下模5嵌设在环形支撑体40内时,下模5的上端面周侧与该支撑台阶相抵,如果下模5是嵌设在环形支撑体40内,则可以减小成型模组件的整体体积,缺点是强度较差。

32.此外,镶嵌孔20内形成有支撑台t1,成型模组件嵌设在镶嵌孔20内时,环形支撑体40的上端面周侧与支撑台t1相抵。

33.在下模5嵌设到上模中、整个成型模组件嵌设到镶件孔中以及整个挤压模具各部件安装对接之后,下模5的下端面以及上模环形支撑体40的下端面与垫板3相抵触,即将上模嵌设到上模中,再将上模嵌设到镶件孔中,然后盖上垫板3即可将整个成型模组件固定住,安装非常方便。

34.综上所述,本实用新型的多孔挤压模具,挤压模具的核心部件(用于成型的上模和下模),采用优质模具钢进行pvd处理,将上模、下模缩小成镶件结构状态,并嵌设到模座体中,这样在模具在使用过程中,如出现工作带损伤,分流桥断裂等情况,导致型材挤出不合格,可直接方便将镶件状态的上模和下模拆卸下来并进行更换,镶嵌的上模、下模其材料及制造成本都很低,制造周期也短,减轻企业生产支出,提高经济效益,大大提高模具的实用性。此外,因多孔的设计也大幅提高生产效率。

35.以上对本实用新型做了详尽的描述,其目的在于让熟悉此领域技术的人士能够了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型的精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。