用于液体熔融金属的连续脱硫的装置和方法

发明领域

1.本发明涉及用于液体熔融金属的连续脱硫的装置和方法。

2.发明背景

3.今天,世界上大约三分之二的钢通过结合的高炉

‑

碱性氧气炉(bf

‑

bof)途径生产。在这个方法中,在高炉(bf)中铁矿石主要被焦炭还原。这种焦炭还通过与可得的氧(来自热鼓风和feo)反应来产生所需的热。离开bf的铁水(也称作生铁)含有杂质,在该方法中所述杂质随后必须被去除。在铁水预处理中去除了大部分的硫(有时还有硅和磷)。然后将液体与废料一起加入碱性氧气炉或转炉,在那里通过向熔体上吹入纯氧而将其氧化,并且去除大部分的碳、(剩余的)硅和磷。将产生的钢水从转炉出钢,并在浇铸之前送至二次冶金(sm)钢包处理。这里去除剩余的杂质,并添加合金化元素和脱氧剂。当钢具有期望的化学组成时,将它浇铸成固体钢。图1给出bf

‑

bof炼钢方法的示意概述。炼钢方法中以上提到的不需要的杂质之一是硫。在许多情况下硫提高钢的脆性并降低可焊性和耐蚀性。因此,需要去除硫至典型地低于0.015重量%,但是逐渐提高到低于0.005重量%的水平。bf

‑

bof炼钢方法中硫的主要来源来自焦炭。即使在炼焦过程中去除了煤中大约40%的硫,焦炭中典型的硫水平仍然约0.5%。铁矿石典型地含有0.01%硫并且仅是炼钢方法中硫的次要来源。在bf

‑

bof炼钢方法中存在可去除硫的四个工艺步骤:

4.·

bf工艺;

5.·

铁水预处理;

6.·

转炉工艺;

7.·

sm钢包处理。

8.在其它主要炼钢方法,电弧炉(eaf)方法(用于30%的世界钢生产)中,选择该方法中使用的废料类型从而控制钢水的硫浓度。sm钢包处理方法与bf

‑

bof和eaf炼钢两者相当,并因此如果必要,可发生硫去除。然而,硫去除在eaf方法中不太成为问题,因为它的原材料(废料和/或直接还原的铁)比bf

‑

bof方法的原材料(铁矿石、焦炭和煤)含有更少的硫。在bof方法中转炉中约30%的进料由废料组成,该废料有助于转炉中的液体金属的硫含量(schrama等人,"sulphur removal in ironmaking and oxygen steelmaking",ironmaking&steelmaking,第44

‑

5卷,第333

‑

343页(2017))。

9.供选择的炼铁方法是炼铁方法。这是将铁矿石几乎直接加工成熔融金属(铁水)的用于炼铁的直接还原铁法。该方法结合两个工艺部件,用于矿石熔融和预还原的旋风式转炉(ccf)和其中发生铁水的最终还原阶段的熔融还原容器(srv)。该方法不需要制造铁矿石团料例如球团和烧结体,也不需要产生高炉法所必要的焦炭。没有这些步骤,hisarna方法是更加能量高效的并具有比传统炼铁方法更低的碳足迹。因为这个方法使用与bf

‑

bof方法类似的原材料(铁矿石、焦炭和煤),所以从熔融金属去除硫的需求将被预期是相似的。然而,虽然输入硫量在bf和hisarna中相当,但是hisarna熔融金属中的硫水平典型地比bf熔融金属更高。这是由在hisarna方法中的反应室中更具还原性的环境所致。

10.hisarna和bf熔融金属的典型组成,以重量%计

[0011][0012]

可通过向铁水添加反应性化合物例如石灰、碳化钙和镁来实现铁水的脱硫。可在四个炼钢工艺步骤的任一个使用石灰。镁通常不用于sm钢包处理中,但仅用于铁水预处理(schrama等人,steelmaking,ironmaking&steelmaking,第44

‑

5卷,第333

‑

343页(2017))。

[0013]

来自bf或hisarna方法的铁水典型地含有对于bf方法而言多达0.03%的硫和对于hisarna方法而言0.05

‑

0.015%的硫。在使用高硫煤、焦炭或铁矿石的情况下,它甚至可为更高。对于高品质钢牌号钢而言目前低于0.005%的硫含量是相当典型的,并且趋势是朝向更低的值。

[0014]

在所谓的鱼雷车中将来自高炉的熔融金属运输至钢厂。在钢厂中将鱼雷车排空至钢包中。脱硫发生在这些钢包中。几种设计用于这种脱硫,例如kanbara反应器(kr)。在这种反应器中处理铁水之后可将脱硫的铁水排空至bof的转炉中用于进一步加工。

[0015]

整个钢铁工业中使用的这种方法的本质在于每个钢包由于分批方法而可具有不同的硫含量、温度或总组成。

[0016]

填充有铁水的钢包运输通过工厂也是潜在安全危险和生产损失的来源,因为每次运输带来溢出风险、人员风险和过程扰动风险。

[0017]

发明目的

[0018]

本发明的目的是提供用于铁水的连续脱硫的装置和方法。

[0019]

本发明的目的还是提供能够生产具有恒定硫含量的脱硫铁水的装置。

[0020]

本发明的目的还是提供能够以较低溢出风险、人员风险和过程扰动风险生产脱硫铁水的装置。

[0021]

本发明的目的还是提供能够生产脱硫铁水的装置,其中在该装置中具有较少的移动零件。

[0022]

发明描述

[0023]

如本文所用的,除非上下文另外明确表明,“一个”、“一种”或“该”的意义包括单数和复数所指物。

[0024]

如本文所用的,术语“铁水”旨在意指由高炉、电弧炉中的炼铁方法或由直接炼铁方法产生的铁水。

[0025]

如本文所用的,术语“脱硫铁水”旨在意指在铁水(但不包括铁水)和完全脱硫的铁水之间各个脱硫阶段的铁水,即脱硫程度>0%且至多且包括100%。注意到这种完全脱硫的铁水通常不可实现,不过在从(典型地)0.03重量%s开始之后脱硫铁水中低于0.001重量%s的值,其为约97%的脱硫程度。

[0026]

如本文所用的,术语“多个”意为两个(2)或更多个。

[0027]

如本文所用的,措辞“由多个反应器(a、b、..)组成的装置”旨在包括由两个(a、b)或更多个例如三个(a、b、c)或四个(a、b、c、d)反应器等组成的装置。

[0028]

通过包含脱硫反应器(a)或多个连续的脱硫反应器(a、b、..)的铁水脱硫装置获得了一个或多个目的,其中该一个或多个脱硫反应器每个包含从铁水生产设备(1)或从直接在随后的脱硫反应器(b)之前的脱硫反应器(a)接收铁水(2)的进入段(3),和用于从铁水去除硫的反应段(4),其中脱硫反应器中的进入段(3)和反应段(4)充当连通器,其中在进入段(3)和反应段(4)之间提供通道(5)以在使用中允许铁水从进入段(3)流动至反应段,其中在进入段中提供用于铁水进入第一或唯一脱硫反应器(a)的供应设备,并且其中在反应段中或在进入段中提供将试剂引入至铁水中的设备(11),并且其中将试剂引入至铁水中的设备(11)包含浸入式喷枪,并且其中在反应段(4)中、优选在反应段(4)的顶部处或附近提供出口(8),以允许脱硫铁水离开反应段(4),并且其中

[0029]

(i)在脱硫反应器(a)的反应段(4)和所述脱硫反应器(a)的进入段(3)之间提供回路通道(13),和/或

[0030]

(ii)其中在第一和第二脱硫反应器(a、b、..)之间提供回路通道(13),其中回路通道连接第二反应器(b)的进入段(3)与第一脱硫反应器(a)的反应段(4),

[0031]

以在使用中提高铁水在装置中的停留时间。

[0032]

在图4和5中示意描述情况i。图7显示如图5中的多个反应器,且在图8中示意描述情况ii,并且i和ii的组合是图7和8的组合。根据本发明的装置包含至少两个隔室、进入段和反应段,以它们形成连通器这样的方式将其连接。在使用中,铁水通过进入段中的入口进入装置。入口的形式没有特别限制。这个入口可为将铁水简单倒入进入段的在进入段上侧中的单个开口。可在铁水来源(例如bf、hisarna、

…

)和脱硫反应器(一个或多个)之间为铁水提供中间缓冲设备。使用中间缓冲设备,可减轻铁水从来源流动的任何不规则性,以确保铁水受控流动至进入段中。入口还可为在进入段中在进入段的任何高度处的入口口。然而,因为所有铁水需要脱硫,并且铁水通过装置的运输基于连通器原理,所以优选在进入段的顶部处或附近铁水的进入以防止铁水在进入段中停滞或冷却。使用连通器原理用于传输铁水通过装置依赖于连通器的存在和铁水的连续入口和出口。本文以上描述铁水的入口。脱硫铁水的出口位于反应段顶部。通过连续地使铁水进入进入段,将铁水在优选在反应段的顶部处或附近提供的出口处“推”出。进入段和反应段之间的连接由通道形成。通道优选位于反应器的底部处或附近以提供在反应容器中铁水脱硫的尽可能多的时间。虽然不严格必要使通道位于进入段的底部处或附近,但是认为优选的是这样做以防止在通道下方的进入段中的铁水滞留区(stagnating pocket)的任何风险。通道可为导管。导管可为管或管道,其可具有圆形横截面,但不限于此。

[0033]

应注意当说到在第一和第二脱硫反应器(a、b、..)之间提供回路通道(13)时,这包括还在一对或多对随后反应器之间(例如在b和c之间)提供回路通道(13),或仅在随后反应器个一个之间(例如在b和c之间)且未在第一和第二反应器(a和b)之间(如果需要)提供回路通道(13)的实施方案。

[0034]

在反应容器中提供包含浸入式喷枪的设备用于将试剂引入至铁水中。在引入至铁水中之后,至少部分试剂蒸发、离解或反应以形成蒸汽泡或气泡,其中气泡减小反应段中的

铁水的比重,同时通过与铁水中的硫反应同时将铁水脱硫,并且其中,由于进入进入段的铁水的比重和反应段中的铁水的比重的差异,铁水对从进入段到反应段和随后到并通过反应段的出口的铁水总体流动起额外作用。这种现象称为“空气提升”。注意到连通器原理已经确保从进入段中进入流动至反应段的出口。反应中心的铁水中的气泡的存在加剧这种流动,因为具有气泡的铁水具有比在进入段中进入装置的铁水更低的比密度。

[0035]

如果设备能够足够深得将试剂引入反应容器中,则没有特别限制将试剂引入反应段中的铁水的设备。越深则试剂可与铁水中的硫反应越长,并且脱硫将越有效。此外,由于气泡的存在增强铁水的流动,有益的是在反应段中尽可能深得引入试剂。通过优化对铁水通过引入试剂的装置的流动和由连通器原理提供的流动的组合效应,不需要在反应段中搅拌铁水。

[0036]

铁水通过脱硫反应器的流动是连通器(进入段(一个或多个)和反应段(一个或多个))中的比重差异结合从铁水生产设备进入进入段的铁水的流动速率的结果。因此,反应器本身的高度不是特别相关。反应器的高度在移动铁水中不起作用。反应器的高度在确定停留时间以及进入反应器的铁水的流动速率中起作用。

[0037]

根据本发明的装置借助于回路通道提高铁水在装置中的停留时间。这不仅导致更有效的脱硫,而且通过降低反应器中铁水的平均温度从而减小反应器的热损失。停留时间的提高允许更深的脱硫并且平均温度的降低减小能量损失。通过使用多个反应器a、b等进一步改进脱硫,因为每个随后的反应器接收已经部分脱硫的铁水。通过再循环,可显著地减小达到一定脱硫水平所需的反应器尺寸。

[0038]

脱硫反应中硫的最初降低非常快。随着硫含量降低,进一步去除硫变得越来越难。具有充分混合的内容物的大体积反应器将因此比具有再循环的更小反应器、或一系列更小反应器、或再循环和一系列反应器的组合效率更低地去除硫。具有三个15m3反应器而没有再循环的反应器已经导致脱硫铁水中的硫含量与甚至没有再循环的一个100m3单一反应器可实现的硫含量类似。添加再循环将甚至进一步降低根据本发明的反应器体积。

[0039]

在实施方案中提供炉渣去除(9)设备用于从脱硫铁水分离在使用中漂浮在铁水顶部的炉渣。

[0040]

优选在反应段的顶部处或附近,在出口8和反应段4之间,提供设备用于分离离开反应段的脱硫铁水与在使用中漂浮在反应段中铁水顶部的炉渣。可借助于延伸至铁水中并仅使铁水在它下方通过的撇渣器,或借助于在渣面下方设置有入口使得仅铁水可通过的所谓掩体(foxhole),或借助于使用耙出炉渣的耙来撇渣从而分离漂浮在脱硫铁上的炉渣与脱硫铁。从铁水分离炉渣的方式没有特别限制,但是强烈优选可以连续模式进行分离过程。可将分离的炉渣导出至炉渣加工厂,并且可将铁水导出用于进一步加工。

[0041]

注意到反应段可例如借助于盖封闭以防止热从装置损失,或防止炉渣与周围大气的反应,或防止粉尘形成等。然而,如果优选,反应段可对周围大气开放。

[0042]

有益的是如果气泡通过铁水上升期间气泡与铁水相互作用的时间尽可能长。反应器长度与直径比即纵横比对于鼓泡柱反应器而言是重要的,因为注射气体的停留时间强烈依赖于这个参数以及它是反应器动力学中的重要参数。因此优选的是反应段相对它的横截面高(即具有高纵横比)。相对于浅且宽的反应段(低纵横比)长且窄的反应段(高纵横比)是优选的。在本发明的实施方案中,纵横比(反应段的高度/相应反应段的横截面的最大直径

或对角线)至少为3。优选地反应段的纵横比为相应反应段的横截面的最大直径或对角线的至少4或5或6或7或8或9或10或更多倍。发现了较高的纵横比有利于脱硫反应器的性能。提高纵横比降低最终s含量及以提高最终mg产率。对于分批脱硫方法中的钢包而言典型的纵横比约为2。

[0043]

试剂的停留时间取决于反应器的高度并且较高的反应器将有利于较好的试剂利用。在反应器例如kr

‑

反应器中,铁水的机械搅拌确保将试剂带到反应位点由此加速脱硫反应。

[0044]

在本发明中通过提高接触时间促进脱硫,提高接触时间通过使铁水与试剂一起上升来实现。因此与反应段的横截面相比优选提高反应段的高度(即具有提高的纵横比)。作为横截面的量度定义最大直径或对角线(取决于横截面的形状)。对于铁水通过反应段的给定通量而言,横截面的高度/最大尺寸之比越高,与试剂的接触越强烈并且接触时间越长。高度受实际考虑例如维护通道,而且还受与在一些阶段完成的与试剂的反应限制。只要反应完成应导出铁水。

[0045]

在本发明的实施方案中提供多个脱硫反应器(a、b、..),并且其中第一脱硫反应器的出口(8)与第二脱硫反应器的入口连接以使已经脱硫的铁水从第一脱硫反应器(a)的反应段(4)传递至第二脱硫反应器(b)的进入段。

[0046]

在这个实施方案中第一反应器提供第一脱硫,并且从第一反应器所得的铁水从第一反应器的反应段导入第二反应器的进入段的入口中用于进一步加工。这个方法可在进一步的随后反应容器中随意地继续,使得装置可由一个或多个反应器组成,每个包含进入段和反应段。根据本发明的装置因此可由一个脱硫反应器组成,或由两个脱硫反应器a和b组成,但它还可由多于两个脱硫反应器(a、b、c、..)组成。在后一情况中,在本发明的上下文中每个随后脱硫反应器(例如c)被认为是第二脱硫反应器和直接在这个随后反应器c之前的脱硫反应器(b)是第一反应器。所以在由a、b和c反应器组成的装置中,反应器b相对于第一反应器a是第二反应器且反应器c相对于第一反应器b是第二反应器。原则上,可将铁水从反应器c的进入段通过在c和a之间的回路通道引导至反应器a的反应段。

[0047]

在本发明的实施方案中用于将试剂引入反应段中的设备可为涂覆有能够经受铁水环境的耐热材料或由能够经受铁水环境的耐热材料组成的喷枪。优选地喷枪是涂覆有耐热材料的钢喷枪。喷枪可设置有蒸发腔从而使mg以受控方式蒸发并由此增强反应器中铁水的流动与减小扰动。用于引入试剂的设备还可包含在反应段中的底塞或风嘴,虽然这些容易堵塞并因此对于将固体试剂引入至铁水中而言不是优选的。除了喷枪,底塞或风嘴可有效地用于将气态试剂或不活泼气体引入反应器中。此外,可设想喷枪和底塞的组合例如用于在一个反应段中分阶段脱硫。不活泼气体从底塞或风嘴鼓泡可促进铁水比重的减小并由此维持流动。气泡还可帮助夹杂物漂浮到炉渣。

[0048]

浸入式喷枪相对于用于将试剂引入至铁水中的供选择设备具有许多优点。供选择设备的堵塞风险显著更高。尽管如此,如果浸入式喷枪被堵塞或部分阻塞,浸入式喷枪的更换和维护比风嘴或底塞的更换和维护容易得多。此外,可定位浸入式喷枪使得试剂在铁水中的注射深度可变化,这对于固定设备明显不可能。除了喷枪,所述固定设备也非常有用,例如用于从下鼓泡不活泼气体。应注意必须浸没喷枪,因为确保脱硫的试剂例如mg易挥发并在工艺温度下将为气体形式。液体上方的喷枪将不导致将试剂有效引入至铁水中。根据

本发明的装置依赖于用mg脱硫,mg首先在铁水中溶解用于同种脱硫,然而现有技术装置依赖于cao、cac2或na2co3(或保持固体/液体并仅可异种脱硫的另一化合物),从而导致反应器内侧非常不同的热力学和动力学环境。所以按照本发明的装置的特征在于浸入式喷枪的存在以引入试剂从而将反应器中的铁水脱硫,再循环一部分脱硫的铁以提高铁水在一个或多个反应器中的停留时间,并且在本发明的实施方案中特征在于多个随后的脱硫反应器以进一步将铁水脱硫。提高停留时间和使用多个脱硫反应器都允许降低反应器体积。

[0049]

还应注意使用铁水的再循环来提高停留时间排除了在包含多个反应器的反应器中随后脱硫、脱硅和脱磷与再循环的组合,如jph05

‑

171239中公开的,因为这三种方法相互不相容。对于脱s而言,氧活性应为低的(这是来自高炉和hisarna的熔融金属的情况)。对于脱si和脱p而言,氧活性应为高的,因为这些元素必须被氧化。这意味着不需要从脱si容器至脱s容器的任何返回料流。

[0050]

在本发明的实施方案中通过分隔壁(12)彼此分开进入段(3)和反应段(4),其中通道(5)由分隔壁中的开口组成。

[0051]

在这个实施方案中建设性地组合进入段和反应段。在两段之间的通道因此不是细长的导管,但通过两段之间分隔壁中的开口形成。这个实施方案具有优势在于可更紧凑地建造反应器,并且更好地控制热调节。也限制向环境的热损失,因为外表面数量降低。

[0052]

在实施方案中在铁水可从反应段顶部流回进入段中的进入段和反应段之间提供回路通道(13)。这种方式,这种再循环的铁在反应段中经历额外的脱硫。回路通道可由简单的开口组成,但可通过提供打开

‑

和

‑

闭合设备例如阀大幅提高方法的可控性从而调节再循环的量或完全闭合回路通道。通过控制再循环的量,可优化脱硫,例如如果来自来源(1)的铁水由于原材料中硫含量差异所致具有提高的硫含量。再循环的铁的分数可取决于铁水脱硫的期望程度和实际程度之间的差异而变化。通道13的位置优选在与反应段的输出相同的高度,使得可在通过出口(8)离开反应段的部分铁水和离开反应段到通道13进入进入段中的部分铁水之间发生自然划分。

[0053]

供选择地或另外地,还可通过改变添加至铁水的试剂量来控制脱硫。

[0054]

在实施方案中,以可移动的部件的形式提供根据本发明的反应器。将这样的部件提升到专用位置和从专用位置提升出来是一种选择。输入部可具有在能够存放多达几百吨铁水的钢厂中的常规钢包的尺寸和形状。这个位置可部分或完全在地平面下,并且可移动的部件可具有有两段(进入段和反应段)的钢包形式。这样容易利用重力效应。当部分或完全位于地下时还增强隔绝防止热损失。可去除可移动的部件用于维护并且可将备用部件提升到适当位置并连接到入口和出口设备。在从可移动的部件提升出来之前可添加清空该部件的设备以便于它的去除,但是该部件也可与它的内容物一起提升出来,类似于常规钢厂中的钢包。根据本发明的反应器的尺寸可正好具有与常规钢厂中的钢包类似的尺寸。如果部件位于地上,则可通过在该部件的底部处或附近提供阀来排空该部件。

[0055]

可移动的部件可具有钢包的形式,所述钢包具有多个进入段或多个反应段或多个进入段和反应段。

[0056]

根据本发明的装置可包含多个(a、b、

…

)串联的脱硫反应器,每个反应器包含接收铁水的进入段,并且每个反应器包含进行铁水脱硫的反应段。在这样的构造中第一反应器a在它的进入段中接收来自铁水来源的铁水,在它的反应段中将铁水脱硫和将脱硫铁水传递

至反应器b的进入段,在它的反应段中将脱硫铁水脱硫并传递脱硫铁水至装置的出口(如果它由两个反应器(a、b)组成)或至反应器c的进入段(以此类推)(如果反应器由三个(a、b、c)或更多个(a、b、c、..)反应器组成)。

[0057]

在本发明的实施方案中,错误!没有找到参考源。(从反应器b至反应器a再循环)。这个实施方案使进入随后进入段的一部分脱硫的铁流回之前反应器的反应段。这种方式,这种再循环的铁在之前的反应器中经历额外的脱硫。通过控制再循环的量,可优化脱硫,例如如果来自来源(1)的铁水由于原材料中硫含量差异所致具有提高的硫含量。再循环的铁的分数可取决于铁水脱硫的期望程度和实际程度之间的差异而变化。供选择地或另外地,还可通过改变添加至铁水的试剂量来控制脱硫。回路通道优选位于反应段的底部处或附近以提供在反应段中液体脱硫的尽可能多的时间。

[0058]

在本发明的实施方案中一个或多个回路通道(13)设置有打开

‑

和

‑

闭合设备(14)用于在使用中调节脱硫铁水从第二脱硫反应器的进入段(3)回流至第一脱硫反应器的反应段(4)。回路通道可由简单的开口组成,但可通过提供打开

‑

和

‑

闭合设备例如阀以调节再循环的量或完全闭合回路通道从而大幅提高方法的可控性。

[0059]

在本发明的实施方案中在脱硫反应器(a)的反应段(4)和脱硫反应器(a)的进入段(3)之间提供回路通道(13),优选其中回路通道(13)设置有打开

‑

和

‑

闭合设备(14)用于在使用中调节脱硫铁水从第二脱硫反应器的进入段(3)回流至第一脱硫反应器的反应段(4)。这适用于如图4和5中示意描述的单个反应器装置(在单个反应器a内再循环)或适用于如图8中示意描述的多反应器装置(在反应器a、b和c中任一个或全部内再循环)。

[0060]

在本发明的实施方案中在一个或多个反应器(a、b、..)的反应段和进入段之间提供回路通道(13),其中回路通道连接反应器a的进入段(3)与反应器(a)的反应段(4)。这个实施方案使将离开反应器a至下个反应器的一部分脱硫的铁重新进入进入段从而流回反应器的反应段(在反应器a内再循环)。这种方式,这种再循环的铁在反应器中经历额外的脱硫。通过控制再循环的量,可优化脱硫,例如如果来自来源(1)的铁水由于原材料中硫含量差异所致具有提高的硫含量。再循环的铁的分数可取决于铁水脱硫的期望程度和实际程度之间的差异而变化。供选择地或另外地,还可通过改变添加至铁水的试剂量来控制脱硫。通过在回路通道中提供打开

‑

和

‑

闭合设备例如阀从而调节再循环的量或完全闭合回路通道,可控制再循环铁水的量。通道13的位置优选在与反应段的输出相同的高度,使得可在通过出口(8)离开反应段的部分铁水和离开反应段到通道13进入进入段中的部分铁水之间发生自然划分。

[0061]

在实施方案中装置在分开包含多个反应器(a、b、

…

)的装置中的一个或多个反应器中的反应段与进入段的壁中设置有(一个或多个)回路通道(13)并在分开第二反应器(b)的进入段与第一反应器(a)中的反应段的壁中设置有(一个或多个)回路通道(13),任选其中回路通道的一个、多个或全部设置有打开

‑

和

‑

闭合设备。加以必要的修改,这适用于包含三个或更多个反应器的装置。

[0062]

在本发明的实施方案中通过分隔壁(15)分开第二脱硫反应器(b)的进入段(3)和第一脱硫反应器(a)的反应段(3),其中回路通道(13)由分隔壁(15)中的开口组成。这个装置更紧凑,不仅在反应器的进入段和反应段之间提供单个分隔壁,而且在反应器的反应段和随后的反应器的进入段之间提供单个分隔壁。这有利于防止热损失。

[0063]

在实施方案中铁水生产设备(1)包含直接还原炼铁方法,优选炼铁方法。这个方法是高度灵活的方法,其可由可导致比bf

‑

铁的情况下更起伏不定的硫水平的多种原材料生产铁水。bf

‑

方法受益于原材料的恒定组成,并因此铁水bf

‑

输出具有更恒定且通常稍更低的硫含量。根据本发明的装置的灵活性正好适合于补充hisarna方法或其它直接还原炼铁方法。

[0064]

根据本发明的装置可设置有炉渣浮选段,其在反应器后,或在多反应器装置的情况下在一个或多个反应器后,每个反应器或仅最后的反应器在使用中允许炉渣和炉渣中的任何夹杂物漂浮至铁水表面并允许从铁水去除炉渣。

[0065]

根据第二方面,本发明还体现在在包含一个脱硫反应器或多个连续脱硫反应器(a、b、..)的装置中将铁水脱硫的方法,其中通过铁水生产设备(1)生产的铁水(2)进入脱硫反应器(a)的进入段(3)并随后通过在进入段(3)和反应段(4)之间的通道(5)流动至脱硫反应器(a)的反应段(4),其中进入段(3)和反应段(4)充当连通器,并且其中通过用于将试剂引入至铁水中的设备(11)将试剂引入反应容器中的铁水,其中用于将试剂引入至铁水中的设备(11)包含浸入式喷枪,其中在引入至铁水中之后至少部分试剂蒸发、离解或反应以形成气泡,其中气泡减小反应段(4)中的铁水的比重,同时通过与铁水中的硫反应同时将铁水脱硫,并且其中,由于进入进入段(3)的铁水的比重和反应段(4)中的铁水的比重差异,铁水引起从进入段(3)至反应段(4)和随后到并通过反应段(4)的出口(8)的铁水总体流动,并且其中(i)在脱硫反应器(a)的反应段(4)和脱硫反应器(a)的进入段(3)之间提供回路通道(13),和/或(i i)其中在第一和第二脱硫反应器(a、b、..)之间提供回路通道(13),其中回路通道连接第二反应器(b)的进入段(3)与第一脱硫反应器(a)的反应段(4)以提高铁水在装置中的停留时间。

[0066]

根据本发明的方法基于使用根据本发明的装置。铁水通过进入段中的入口进入装置。使用连通器原理结合空气提升现象将铁水运输至反应段。通过连续地使铁水进入进入段,将铁水在优选在反应段的顶部处或附近提供的出口处“推”出。将出口的液面调整为进入段的铁的液面。将试剂引入至反应段中的铁水中。在引入至铁水中之后,至少部分试剂蒸发、离解或反应以形成气泡,其中气泡减小反应段中的铁水的比重,同时通过与铁水中的硫反应同时将铁水脱硫,并且其中,由于进入进入段的铁水的比重和反应段中的铁水的比重差异,铁水对从进入段到反应段和随后到并通过反应段的出口的铁水总体流动起额外作用。注意到连通器原理已经确保从进入段中进入流动至反应段的出口。反应中心的铁水中的气泡的存在加剧这种流动,因为具有气泡的铁水具有比在进入段进入装置的铁水更低的比密度。

[0067]

还注意到在定位输出的液面时必须考虑漂浮在反应段中铁水顶部的炉渣。通过使用炉渣分离设备防止炉渣与脱硫的铁一起离开反应段。可借助于延伸至铁水中并仅使铁水在它下方通过的撇渣器,或借助于在渣面下方设置有入口使得仅铁水可通过的所谓掩体分离漂浮在脱硫铁上的炉渣与脱硫铁。从铁水分离炉渣的方式没有特别限制,但是强烈优选可以连续模式进行分离过程。可将分离的炉渣导出至炉渣加工厂,并且可将铁水导出用于进一步加工。

[0068]

重要的是注意在高炉法中生产的铁水通常伴随在其顶部漂浮的液体炉渣发生。在直接还原法例如hisarna方法中生产的铁水通常没有任何炉渣。如果在后一情况下根据本

发明将铁水脱硫,则引入至铁水中的试剂例如mg和石灰导致不期望的固体炉渣。如果在一系列的脱硫反应器(a、b、..)中的第一反应器之后完全去除由高炉产生的漂浮在铁水上的炉渣,也将是如此。同样在该情况下引入至铁水中的试剂例如mg和石灰导致不期望的固体炉渣。所以在铁水的顶部没有液体炉渣的这两种情况下将成渣化合物例如sio2、al2o3、n2o、k2o、caf2、kalf4、na3alf6或cacl2、mno或tio2与试剂一起添加至铁水或分别添加,从而生产漂浮在铁水上的液体炉渣。优选使用至少成渣化合物sio2、al2o3。

[0069]

如果设备能够足够深得将试剂引入反应容器中,则没有特别限制用于将试剂引入反应段中的铁水中的设备。越深则试剂可与铁水中的硫反应越长,并且脱硫将越有效。此外,由于气泡的存在增强铁水的流动,有益的是在反应段中尽可能深得引入试剂。通过优化对铁水通过引入试剂的装置的流动和由连通器原理提供的流动的组合效应,不需要在反应段中搅拌铁水。

[0070]

在优选实施方案中试剂低于0.33倍铁水液面(h

铁

)。根据本发明方法的原理依赖于利用没有气泡的铁水的比重和有气泡的铁水的比重的差异。气泡形成越深,这种差异对铁水的流动影响越大,因为进入段中的铁由于比重的差异而比反应段中的铁“更重”。出于这个原因,重要的是在引入至铁水中之后用于将铁水脱硫的至少部分试剂蒸发、离解或反应以形成气泡,其中气泡减小反应段中铁水的比重。在将铁水脱硫中使用的公知试剂是mg、石灰、碳化钙、caf2、苏打粉(na2co3)。当借助于浸入式喷枪添加时,试剂通过喷枪运输并借助于载气进入铁水中。典型地这种载气是氮(n2(g))或供选择地氩(ar(g))或氦(he(g))。除了试剂的作用外,这些气体也帮助减小比重。还能够将脱硫过程中没有具体直接起作用的组分添加至铁水,但是这些组分具有在铁中形成气泡的功能,以促进比重的减小,并由此维持流动。这还可通过从下方鼓泡不活泼气体来促进。

[0071]

如果在反应段深处发生,蒸发、离解或反应从而形成蒸汽泡或气泡的试剂的作用最强。因此注射深度优选低于反应段中铁水液面(h

铁

)的0.50。更优选地深度低于0.33、甚至更优选低于0.25或0.10倍的铁水液面。优选地,当使用喷枪引入试剂时,注射深度不低于0.05倍铁水液面,因为在该情况下注射深度和反应段底部之间的距离变得太小。更优选地注射深度不低于0.08倍的铁水液面。在底塞用于注射试剂的情况下,注射深度在底部(即0倍铁水液面)。

[0072]

为了改进借助喷枪注射蒸发试剂的作用,可使用蒸发室和/或喷枪可配备有实现试剂在铁水中横向分布的设备。蒸发室可具有像喇叭钟的形状。

[0073]

为了提高,其中回路通道(13)设置有打开

‑

和

‑

闭合设备(14)以能够调节回流。

[0074]

任选地在每个第二脱硫反应器的进入段(3)和第一脱硫反应器的反应段(4)之间提供回路通道。在这个实施方案中,在所有随后的反应器之间存在回路通道,从而允许最大的灵活性和控制,特备是如果这些回路通道中的一个、多个或全部设置有打开

‑

和

‑

闭合设备(14)。

[0075]

通过有效地控制回流即通过合适的打开

‑

和

‑

闭合设备例如阀并通过连续地监测脱硫,或借助于抽查,可改进脱硫方法的效率和有效性。

[0076]

在优选实施方案中提供方法,其中向装置连续提供铁水,并且其中在装置中将铁水连续脱硫,并且其中脱硫铁水连续离开该装置。通常已知的脱硫方法基于铁水的分批脱硫加工。根据本发明的方法和装置允许连续方法。

[0077]

在优选实施方案中,铁水生产设备包含直接还原炼铁方法,优选炼铁方法,并优选在使用根据本发明的装置和方法的连续方法中进行脱硫。

[0078]

可在精炼方法例如bo炼钢方法中通过将铁加入常规转炉(其本质上是不连续且分批的方法)进一步加工由根据本发明的方法得到的脱硫铁水。

[0079]

然而,根据本发明的装置和方法还可与进一步的连续铁水处理例如连续脱磷和连续脱碳组合,例如通过组合根据本发明的方法与连续转炉方法,其中在与bo

‑

炼钢法类似的连续转炉中但在连续转炉中将由根据本发明方法得到的脱硫铁水进一步加工成钢。

实施例

[0080]

基于流动现象模型,进行计算机模拟以对变量如反应器的数量、反应器的序列、回路通道的使用、反应器的尺寸和引入和引出的铁的组成和温度进行灵敏度分析,从而达到优化组合。

[0081]

对于能够加工一百万吨/年的铁水与1380℃的平均进入温度和在800和1200ppm之间(平均1000ppm)的进入硫含量到低于50ppm的最终硫含量的脱硫部件而言,需要根据本发明的反应器具有约100m3的反应器体积。还看起来为了实现这点将需要纵横比约为8。图13显示对于这些进入条件而言稳态硫含量相对反应器纵横比。

[0082]

通过组合多个反应器,单个反应器可大幅减小尺寸。通过组合三个15m3脱硫反应器并将它们串联运行(如图6中示意描述),获得以下结果:

[0083]

序列中每个反应器中的脱硫程度

[0084]

序列中的反应器入口s浓度(ppm)出口s浓度(ppm)反应器11000127反应器212748反应器34827

[0085]

使用较小的反应器,最终硫含量在2个反应器之后已经低于大反应器的值(48ppm)和在3个反应器之后27ppm。由于表观反应速率与反应器中出口s含量呈指数关系,因而在第一反应器中实现主要的脱硫。装置因此能够相对容易地处理入口s浓度的波动。由于对反应器中s含量的这种强烈依赖性,脱硫的初始部分以比随后部分高得多的速率发生。注意到使用这些相对小的随后反应器,反应器的尺寸使得在技术上容易实现优选的高纵横比。此外,使用15m3,这些反应器的体积明显小于约50m3的工业钢包,并且三个的序列与工业钢包具有相同顺序。

[0086]

附图简要描述

[0087]

现在将通过以下非限制性附图的方式解释本发明。

[0088]

图1

‑

炼钢过程的示意表示。

[0089]

图2

‑

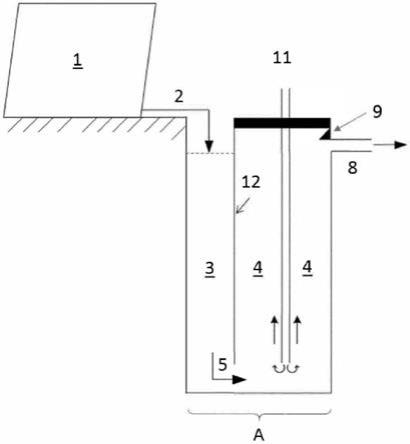

由一个脱硫反应器组成的根据本发明的装置的实施方案的示意表示。

[0090]

图3

‑

由一个脱硫反应器组成的根据本发明的装置的另一实施方案的示意表示。

[0091]

图4

‑

如图2,具有回路通道13。

[0092]

图5

‑

如图3,具有回路通道13。

[0093]

图6

‑

由串联连接的三个脱硫反应器a、b和c组成的根据本发明的装置的另一实施方案的示意表示。

[0094]

图7

‑

如图6,在分隔壁(一个或多个)12中具有回路通道13。

[0095]

图8

‑

如图6,具有回路通道13。

[0096]

图9

‑

注射深度和铁水液面的定义。

[0097]

图10

‑

一个脱硫反应器的横截面的示意表示。

[0098]

图11

‑

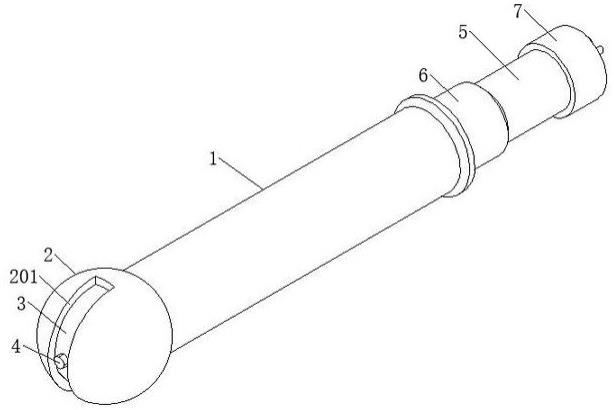

可移动部件例如包含多个进入段和反应段的钢包的示意表示。

[0099]

图12

‑

炉渣去除设备的示意表示。

[0100]

图13

‑

对于100m3反应器而言稳态硫含量相对反应器纵横比。

[0101]

附图详细描述

[0102]

在图1中显示炼钢方法的简单示意图。矿石和煤和焦炭是主要原材料,其用于在炼铁方法例如高炉法或直接还原炼铁法中生产铁。作为这个方法的产物的铁水需要脱硫从而去除铁中过量的硫。在脱硫之后在炼钢方法中,通常在碱性氧气炉(bof)中进一步精炼铁(脱磷、脱碳等)。在二次炼钢(sm)中进一步清洁和组成上微调产生的钢并随后浇铸成板坯或带材。

[0103]

图2显示由一个脱硫反应器a组成的根据本发明的装置的实施方案。铁水生产设备1通过入口2向装置提供铁水至反应器的进入段3中。进入段和反应段4由于通道或导管5的存在而是连通器并且结果是推动铁水通过装置。撇掉在反应段中铁水上漂浮的炉渣(例如参见图9)并与通过出口8离开反应段的铁水分离。通过浸入式喷枪11(和/或通过底塞等(未显示))将试剂引入至反应段中的铁水中并且选择这些试剂使得它们在铁水中形成气泡并充当脱硫化合物。气泡确保铁的比重降低,这帮助铁从进入段流动至反应段,因为进入段中铁的比重高于反应段中的铁 气泡。硫从铁水中溶解的硫移动至处于(例如)cas或mgs的形式的炉渣,这之后炉渣层与金属分离(参见schrama等人)。铁水生产设备没有特别限制并可为常规的高炉、废料熔融设备或直接还原炼铁设备。

[0104]

图3显示图2的装置a的更紧凑的形式。通道5现在是分开进入段与反应段的共用壁中的开口。

[0105]

图4显示与图2相同的装置a,具有在反应段4和进入段3之间的回路通道。

[0106]

图5显示与图3相同的装置a,具有在反应段4和进入段3之间的回路通道。

[0107]

图6显示一个装置,包含多个(即3个)如图3中示意描述的装置。这允许分阶段进行脱硫。图中铁水在第一脱硫反应器a的反应段中脱硫,并被导出至第二反应器b的进入段,并且重复反应器a的工艺,并且在反应器c中再次重复。各个反应器a、b和c用括号表示。

[0108]

图7显示一个装置,包含多个(即3个)如图3中示意描述的装置。在这个装置和图6中的装置之间的差异是在分隔壁12中回路通道13的存在,这允许第二反应器b的进入段中的(部分)铁水流回反应器a的反应段。这提高(部分)铁水在反应器a的反应段中的停留时间。优选地回路通道13设置有打开

‑

和

‑

闭合设备以调节铁水的回流。在图7中还在反应器b和c之间提供回路通道。各个反应器a、b和c用括号表示。

[0109]

图8按照与图7中相同的原理,但是这里回路通道13存在于各个反应器中在反应器中反应段与进入段之间的分隔壁12中,而不是如图7存在于分隔两个相连反应器的壁中。各个反应器a、b和c用括号表示。

[0110]

图9意图限定在使用浸入式喷枪从而将试剂引入至铁水中的情况下注射深度的特征。

[0111]

图10描述如从以上看出的反应器的示意形状,并倾向解释如本文以上在纵横比中使用的“相应反应段的横截面的最大直径或对角线”的特征。许多其它形状是可以想到的,在该情况下,最大直径或对角线以与图10中类似的方式确定。

[0112]

图11显示如从以上看出的图6、7或8的替代布局,其中连续的进入段和反应段有效地构成3个单独的脱硫反应器。液体在反应段3中通过入口2进入装置并顺时针方向连续移动至出口8。

[0113]

图12显示炉渣去除设备9的一个实例,其通过撇掉漂浮在铁水顶部的炉渣来帮助分离从铁水去除的含有硫的炉渣与脱硫铁水。

[0114]

图13显示对于一定尺寸(100m3)的反应器而言提高的纵横比对硫含量的影响。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。