1.本发明涉及用于注塑成型的型芯用树脂,特别是涉及,用于在外侧的成型体成型后使型芯溶于水的用途的型芯用树脂。

背景技术:

2.以往,为了通过注塑成型获得内表面复杂的成型体,已知使用包含水溶性树脂的型芯用树脂。例如,在下述的专利文献1中有如下记载:作为所述型芯用树脂的材料,优选丙烯酸、聚苯乙烯或聚缩醛或它们的混合物。此外,在下述的专利文献2中有如下记载:作为水溶性树脂,可以举出聚乙烯醇类、聚丙烯酰胺类或聚丙烯酸类的水溶性树脂。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开平4

‑

179501号公报

6.专利文献2:日本特开2014

‑

34707号公报

技术实现要素:

7.本发明所要解决的技术问题

8.在专利文献1、专利文献2中,只是记载了使用广范围的树脂作为水溶性树脂的内容。但是,在实际使型芯溶解于水时,外侧的成型体有时会在水溶性树脂溶解时受到影响。例如,当外侧的成型体是包含烧结金属用粉末的成型体时,水溶性树脂的体积变化有时会引起外侧的成型体的一部分被破坏或产生缺损的情况。此外,在从型芯用树脂的内表面剥离型芯用树脂后,外侧的成型体的内表面上有时会产生裂纹。因此,例如,外侧的成型体是烧结金属用粉末的成型体时,最终烧结后所得到的烧结体的内表面的表面平滑性有时会劣化。此外,烧结体的内表面有时会产生缺损。

9.此外,在金属模具内,由于通过注塑成型成型外侧的成型体时的热量,型芯有时会无法保持其形状。

10.本发明的目的是提供一种型芯用树脂,其是用于注塑成型的水溶性的型芯用树脂,其使外侧的成型体内表面不易粗糙化,最终得到的外侧成型体构成的产品的内表面的表面平滑性优异,不易产生内表面的缺损。

11.解决技术问题的技术手段

12.本发明提供一种型芯用树脂,其是用于在注塑成型加工中在外侧的成型体成型后使型芯溶于水的用途的型芯用树脂,其包含聚乙烯醇类树脂,其中,所述型芯用树脂以大于0.1重量%且小于1.2重量%的比例包含用于在溶解时提高易剥离性的易剥离剂。

13.就本发明涉及的型芯用树脂而言,优选所述型芯用树脂以6.0重量%以下的比例包含增塑剂。此时,能够更可靠地成型具有复杂的形状的成型体。

14.就本发明涉及的型芯用树脂而言,优选使用选自乙二醇、甘油、二甘油以及三羟甲基丙烷中的至少1种作为所述增塑剂。此时,能够进一步提高外侧的成型体的成型性。

15.就本发明涉及的型芯用树脂而言,优选使用甘油脂肪酸酯类化合物作为所述易剥离剂。此时,成型体的内表面更不易粗糙化。

16.就本发明涉及的型芯用树脂而言,优选所述聚乙烯醇类树脂的聚合度为800以下。此时,其溶于水时体积不会变化,能够保持外部包装的形状。

17.就本发明涉及的型芯用树脂而言,优选所述聚乙烯醇类树脂的23℃、4重量%浓度的水溶液的粘度为100mpa以下。此时,水溶性进一步提高。

18.就本发明涉及的型芯用树脂而言,优选所述聚乙烯醇类树脂在210℃及2160g负载下的mfr为1.0g以上且10.0g以下。此时,能够使注塑成型后的型芯表面变得平滑。

19.就本发明涉及的型芯用树脂而言,外侧的成型体的材料为烧结金属用粉末,所述聚乙烯醇类树脂的皂化度为72%以上且90%以下。此时,能够以相对低的温度进行成型,且能够进一步有效地抑制外侧成型体内表面的粗糙化。

20.发明的效果

21.通过使用本发明涉及的型芯用树脂,在注塑成型时,外侧的成型体的内表面不易出现表面粗糙,因此,能够提高最终得到的成型体的内表面的表面平滑性,并且,内表面不易产生缺损。

附图说明

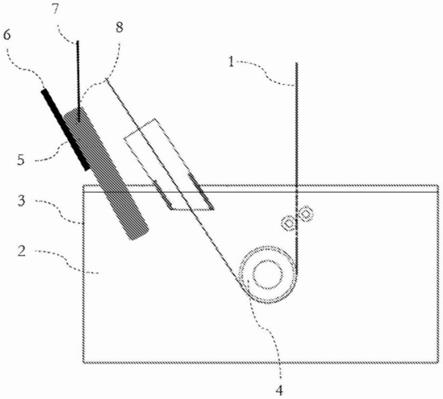

22.[图1]图1(a)、(b)是用于说明在使用了本发明的一种实施方式的型芯用树脂的注塑成型法中,将型芯配置于成型模具中,对外侧的成型体进行成型的工序的正视截面图以及右侧面图。

[0023]

[图2]图2是用于说明在使用了本发明的型芯用树脂的注塑成型法中,使水溶性的型芯用树脂溶解的工序的简略正视截面图。

[0024]

[图3]图3(a)、(b)是表示以使用了本发明的一种实施方式的型芯用树脂的注塑成型法而得到的作为最终产品的烧结体构成的筒状体的正视截面图以及立体图。

[0025]

本发明的具体实施方式

[0026]

以下,将通过参照附图说明本发明的具体实施方式,来对本发明进行具体阐释。

[0027]

本技术发明者对所述型芯用树脂进行了深入研究,结果发现,要抑制成型体的内表面的表面平滑性的劣化或一部分产生缺损等的情况,提高从成型体的内表面的剥离性即可,本技术发明者着眼于这一点,发现只要使型芯用树脂中含有易剥离剂,就能够解决所述问题。

[0028]

也就是说,本发明是一种包含聚乙烯醇类树脂的型芯用树脂,其特征在于,在溶解于水时,以型芯用树脂整体的大于0.1重量%且小于1.2重量%的比例包含用于提高易剥离性的易剥离剂。此外,优选本发明涉及的型芯用树脂以型芯用树脂整体的6.0重量%以下的比例包含增塑剂。此时,能够更可靠地成型具有复杂的形状的成型体。

[0029]

作为所述聚乙烯醇类树脂,适宜使用聚乙烯醇,但在不阻碍本发明的目的的范围内,也可以包含其他水溶性树脂等杂质。

[0030]

所述聚乙烯醇类树脂的聚合度为800以下。聚合度为800以下时,在溶于水时体积不会变化,能够保持外部包装的形状,并且,能够提高最终得到的外侧成型体构成的产品的内表面的表面平滑性。需要说明的是,组合使用多种聚乙烯醇类树脂时,作为所述聚合度,

需要平均聚合度为800以下。就平均聚合度而言,例如,第1聚乙烯醇类树脂的聚合度为n1,含有比例为w1,第2聚乙烯醇类树脂的聚合度为n2,含有比例为w2时,以n1

×

w1 n2

×

w2/(w1 w2)求得。

[0031]

此外,优选聚乙烯醇类树脂的23℃、4重量%浓度的水溶液的粘度为10c ps以下。此时,能够使型芯用树脂更快速地溶解,得到具有更优异的表面平滑性的内表面的成型体。

[0032]

需要说明的是,粘度的测定方法使用参照jis

‑

k

‑

6276的方法。

[0033]

所述聚乙烯醇类树脂在210℃及2160g负载下的mfr为1.0g以上且10.0g以下。如果在该范围内,则能够更有效地抑制得到的成型体的内表面的表面粗糙化,并且,能够进一步提高最终得到的产品中的内表面的表面平滑性,并且,内表面也不易产生部分缺损。

[0034]

需要说明的是,在本发明中,所述型芯用树脂中使用的聚乙烯醇类树脂可以只是1种,也可以是多种聚乙烯醇类树脂的混合物。

[0035]

此外,外侧的成型体的材料为烧结金属用粉末类时,所述聚乙烯醇类树脂的皂化度优选为72%以上且90%以下。此时,型芯的形状更不易由于外侧的成型体成型时的热量而劣化。因此,能够容易地得到具有期望形状的成型体。此外,由于对水的溶解性优异,因此在溶于水时,不易产生型芯用树脂的体积变化的影响。因此,成型体内表面更不易发生表面粗糙化、缺损。

[0036]

本发明中使用的易剥离剂是为了在使型芯溶解于水时,提高易剥离性而添加的。此时,如果易剥离剂的含有比例为型芯用树脂整体的0.1重量%以下,则无法充分抑制成型体的内表面的表面粗糙化,得到的产品中的内表面的表面平滑性不足,并且一部分可能产生缺损。

[0037]

更优选易剥离剂的含有比例为型芯用树脂整体的0.3重量%以上且1.0重量%以下。

[0038]

作为所述易剥离剂,可以使用提高所述易剥离性的各种材料。作为所述易剥离剂,优选使用甘油脂肪酸酯类化合物。就作为甘油脂肪酸酯类化合物的单甘油硬脂酸酯而言,例如,可以举出单甘油硬脂酸酯、单甘油油酸酯、二甘油月桂酸酯等。作为这样的易剥离剂,就单甘油硬脂酸酯而言,例如,可以举出花王公司制造的“electro stripper ts5”以及理研公司制造的“rikemal s

‑

100a”等商品。此外,作为单甘油油酸酯,可以举出理研公司制造的“rikemal ol100(e)”等商品。

[0039]

作为所述增塑剂,只要能够提高成型材料的成型性,就可以使用公知的材料。作为这样的增塑剂,适宜使用选自乙二醇、甘油、二甘油以及三羟甲基丙烷中的至少1种。此时,能够进一步提高成型性。

[0040]

增塑剂优选以型芯用树脂整体的6.0重量%以下的比例添加,由此可以在提高成型性的同时,进一步有效地抑制成型体内表面的表面粗糙化。

[0041]

本发明涉及的注塑成型加工中使用的型芯用树脂,是在包含外侧的成型体成型后使型芯溶于水的工序的注塑成型法中使用的。只要是在这样的注塑成型法中使用,就无特别限制,以下将参照图1~3,对本发明的一种实施方式的注塑成型法进行说明。

[0042]

如图1(a)和(b)所示,准备将分割模具1a、1b组合而得的金属模具1。将该金属模具1的分割模具1a、1b之间打开,将型芯2配置于作为分割模具1a或1b的成型部分的凹部处。在该状态下,关闭金属模具1。然后,从注入口1c注塑构成外侧成型体的成型材料。成型材料无

特别限制,在本实施方式中,使用了包含烧结金属用粉末和粘合剂树脂的材料。如此,如图1(a)的示意性截面图所示,成型外侧的成型体3。

[0043]

接下来,将金属模具1打开,将型芯2和外侧的成型体3一体化而成的结构体取出,如图2所示,浸渍到水4中。由于型芯2是水溶性的,因此通过将其浸渍到水4中而使之溶解。接下来,从水4中取出外侧的成型体3。

[0044]

在本实施方式中,成型材料如上所述,包含含有烧结金属用粉末和粘合剂树脂的材料。接下来,加热成型体3,进行烧结。如此,得到了图3(a)、(b)所示的筒状体6。该筒状体6包含烧结金属用粉末烧结而成的烧结金属。

[0045]

在所述注塑成型法中,由于型芯2包含本发明的型芯用树脂,因此其水溶性优异,在从水4中取出成型体3后的状态下,成型体3的内表面3a,即,剥离了型芯2的剥离面不易发生表面粗糙化。此外,内表面3a中不易产生部分缺损。

[0046]

因此,在最终得到的筒状体6中,内表面的表面平滑性有效地得到提高,内表面不易产生部分缺损。

[0047]

此外,如上所述,外侧的成型材料为烧结金属用粉末时,构成所述型芯2的型芯用树脂的聚乙烯醇类树脂的皂化度优选为72%以上且90%以下。此时,不易发生由外侧的成型体3的成型时的热量所导致的型芯2的形状的劣化。此外,即使在使用能够以低温进行成型的烧结金属用粉末时,也不易发生型芯2的形状的劣化。

[0048]

需要说明的是,使用包含本发明的型芯用树脂的型芯2的成型方法不限于用于获得具有图1~图3所示的特定形状的成型体3或筒状体6的方法。

[0049]

此外,成型体3的成型材料不限于烧结金属用粉末,也可以是其他成型材料。也就是说,也可以是包含陶瓷粉末和粘合剂的成型材料等。此外,也可以是包含水不溶性的树脂材料的成型材料。

[0050]

作为所述烧结金属用粉末,可以使用各种金属,无特别限制。例如,在要获得在水等液体或各种气体等流体的运输过程中使用的筒状体时,作为烧结金属用粉末,适宜使用不锈钢粉末、钛粉末。当然,也可以使用铁、铝、铜等金属或合金的粉末。

[0051]

就和所述烧结金属用粉末一起使用的粘合剂而言,无特别限制,可以使用聚乙烯、醋酸乙烯酯、聚丙烯等各种合成树脂、纤维素和羧甲基纤维素等粘合剂。

实施例

[0052]

以下,将举出本发明的实施例以及比较例来阐明本发明。

[0053]

需要说明的是,本发明不限于以下的实施例。

[0054]

(实施例1)

[0055]

使用了以下的聚乙烯醇、抗氧化剂、易剥离剂。

[0056]

1)聚乙烯醇:sekisui specialty chemicals公司制造,商品名“s elvol205”,皂化度89%,聚合度500~800。

[0057]

2)抗氧化剂:组合使用basf公司制造,商品名“irganoc3114”和“irga fos168”。添加比例分别为型芯树脂整体的0.2%。

[0058]

3)易剥离剂:作为抗静电剂,使用市售的单甘油硬脂酸酯,花王公司制造,商品名“electro stripper ts5”,添加比例为型芯用树脂整体的0.3重量%。

[0059]

向所述聚乙烯醇中添加所述抗氧化剂和所述剥离剂,使用东芝机械公司制造的加工装置,产品编号“tem26sx”,在190℃~210℃的挤出温度下进行颗粒化加工,得到了颗粒。

[0060]

使用得到的颗粒,通过日本制钢所制造的成型装置“j30ads”,成型了型芯。使用同样的成型装置,将型芯配置于金属模具内,以使得含有烧结用不锈钢粉末和包含聚乙烯的粘合剂的烧结用不锈钢粘土沿型芯的外周的方式配置该烧结用不锈钢粘土,关闭金属模具,以180℃~200℃的温度进行了成型加工。

[0061]

接下来,从金属模具中取出包含型芯和外侧的成型体的复合体,浸渍到60℃的温水中。在搅拌水的同时,用约6小时将型芯溶解。将剩下的外侧的成型体在1300℃的温度下加热60秒进行烧结,得到了不锈钢上的筒状体。

[0062]

上述得到的不锈钢制筒状体的内表面上未发现缺损,且内表面的表面表现出平滑的特性,这是非常良好的状态。

[0063]

(实施例2)

[0064]

除了将易剥离剂变更为市售的单甘油油酸酯,理研公司制造,商品名“r ikemal ol100”之外,以与实施例1同样的方式得到了颗粒。以下以与实施例1同样的方式,使用得到的颗粒形成型芯,得到外侧的成型体,将型芯溶于水,并进行烧结,从而得到了作为最终烧结体的筒状体。

[0065]

在实施例2中,最终得到的包含不锈钢的筒状体的内表面上也未发现缺损,内表面的表面特性也平滑良好,但不如实施例1。

[0066]

(实施例3)

[0067]

除了将易剥离剂变更为市售的试剂硬脂酸镁之外,以与实施例1同样的方式得到了颗粒。以下以与实施例1同样的方式,使用得到的颗粒形成型芯,得到外侧的成型体,将型芯溶于水,并进行烧结,从而得到了作为最终烧结体的筒状体。

[0068]

在实施例3中,最终得到的包含不锈钢的筒状体的内表面上也未发现缺损,内表面的表面特性也平滑,但不如实施例1。

[0069]

(实施例4)

[0070]

除了将易剥离剂变更为市售的月桂基二乙醇胺,花王公司制造,商品名“electro stripper ea”之外,以与实施例1同样的方式得到了颗粒。以下以与实施例1同样的方式,使用得到的颗粒形成型芯,得到外侧的成型体,将型芯溶于水,并进行烧结,从而得到了作为最终烧结体的筒状体。

[0071]

在实施例4中,最终得到的包含不锈钢的筒状体的内表面上也未发现缺损,内表面的表面特性也平滑,但不如实施例1。

[0072]

(实施例5)

[0073]

除了将易剥离剂的添加比例变更为型芯树脂整体的0.6重量%之外,以与实施例1同样的方式得到了颗粒。以下以与实施例1同样的方式,使用得到的颗粒形成型芯,得到外侧的成型体,将型芯溶于水,并进行烧结,从而得到了作为最终烧结体的筒状体。

[0074]

在实施例5中,最终得到的包含不锈钢的筒状体的内表面上也未发现缺损,内表面的表面性也平滑,非常良好。

[0075]

(比较例1)

[0076]

除了将易剥离剂的添加比例变更为型芯树脂整体的0.1重量%之外,以与实施例1

同样的方式得到了颗粒。以下以与实施例1同样的方式,使用得到的颗粒形成型芯,得到外侧的成型体,将型芯溶于水,并进行烧结,从而得到了作为最终烧结体的筒状体。

[0077]

在除去型芯后,成型体的内表面发现有部分缺损。因此,最终得到的烧结后的筒状体中的内表面上发生了部分缺损。

[0078]

(实施例6)

[0079]

除了将作为增塑剂的二甘油以型芯树脂整体的3重量%进行了添加之外,以与实施例1同样的方式得到了颗粒。以下以与实施例1同样的方式,使用得到的颗粒形成型芯,得到外侧的成型体,将型芯溶于水,并进行烧结,从而得到了作为最终烧结体的筒状体。

[0080]

在实施例6中,最终得到的包含不锈钢的筒状体的内表面上也未发现缺损,内表面的表面性也平滑良好。

[0081]

(实施例7)

[0082]

除了将作为易剥离剂的“electro stripper ts5”以型芯用树脂整体的0.6重量%进行了添加之外,以与实施例6同样的方式得到了颗粒。以下以与实施例1同样的方式,使用得到的颗粒形成型芯,得到外侧的成型体,将型芯溶于水,并进行烧结,从而得到了作为最终烧结体的筒状体。

[0083]

在实施例7中,最终得到的包含不锈钢的筒状体的内表面上未发现缺损,内表面的表面特性也平滑、良好。

[0084]

(实施例8)

[0085]

除了将作为增塑剂的二甘油以型芯用树脂整体的5重量%进行了添加之外,以与实施例6同样的方式得到了颗粒。以下以与实施例1同样的方式,使用得到的颗粒形成型芯,得到外侧的成型体,将型芯溶于水,并进行烧结,从而得到了作为最终烧结体的筒状体。

[0086]

在实施例8中,最终得到的包含不锈钢的筒状体的内表面上未发现缺损,内表面的表面特性也平滑、良好。

[0087]

(实施例9)

[0088]

除了将作为增塑剂的二甘油的添加量变更为型芯用树脂整体的6重量%之外,以与实施例6同样的方式得到了颗粒。以下以与实施例1同样的方式,使用得到的颗粒形成型芯,得到外侧的成型体,将型芯溶于水,并进行烧结,从而得到了作为最终烧结体的筒状体。

[0089]

在实施例9中,最终得到的包含不锈钢的筒状体的内表面上也未发现缺损,内表面的表面特性平滑,但存在被认为是烧结用不锈钢粘土成型时型芯受到的热损伤所导致的表面的模糊,虽然在实用性上没有什么问题,但不能说是良好的状态。

[0090]

(实施例10)

[0091]

除了将作为增塑剂的甘油以型芯用树脂整体的3重量%进行了添加之外,以与实施例1同样的方式得到了颗粒。以下以与实施例1同样的方式,使用得到的颗粒形成型芯,得到外侧的成型体,将型芯溶于水,并进行烧结,从而得到了作为最终烧结体的筒状体。

[0092]

在实施例10中,最终得到的包含不锈钢的筒状体的内表面上未发现缺损,内表面的表面特性也平滑、良好。

[0093]

(实施例11)

[0094]

除了将作为增塑剂的tmp(三羟甲基丙烷)以型芯用树脂整体的3重量%进行了添加之外,以与实施例1同样的方式得到了颗粒。以下以与实施例1同样的方式,使用得到的颗

粒形成型芯,得到外侧的成型体,将型芯溶于水,并进行烧结,从而得到了作为最终烧结体的筒状体。

[0095]

在实施例11中,最终得到的包含不锈钢的筒状体的内表面上未发现缺损,内表面的表面特性也平滑、良好。

[0096]

(比较例2)

[0097]

作为聚乙烯醇,将以下2种聚乙烯醇a)、b)以下述的比例组合使用。

[0098]

a)sekisui specialty chemicals公司制造,商品名“selvol205”,皂化度89%,聚合度500~800,型芯用树脂整体的48.2重量%。

[0099]

b)sekisui specialty chemicals公司制造,商品名“selvol310”,皂化度98%,聚合度1000~1200,型芯用树脂整体的48.1重量%。

[0100]

其它以与实施例1同样的方式,得到了颗粒。以下以与实施例1同样的方式,使用得到的颗粒形成型芯,得到外侧的成型体,将型芯溶于水,并且尝试进行了用于得到最终的筒状体的烧结。

[0101]

然而,在温水中溶解型芯后,在得到的外侧的成型体的膜厚较薄的部分处产生了内表面的缺损。因此,虽然进行了烧结加工,缺损还是保持原样。

[0102]

(比较例3)

[0103]

除了将聚乙烯醇变更为sekisui specialty chemicals公司制造,商品名“selvol310”,皂化度98%,聚合度1000~1200之外,以与实施例1同样的方式得到了颗粒。以下以与实施例1同样的方式,使用得到的颗粒形成型芯,得到外侧的成型体,将型芯溶于水,并且尝试进行了用于得到最终的筒状体的烧结。

[0104]

然而,在温水中溶解型芯后,在得到的外侧的成型体的内表面上随机产生了多个缺损。因此,虽然进行了烧结加工,还是留下多个缺损。

[0105]

(比较例4)

[0106]

除了以型芯用树脂整体的0.1重量%使用市售的理研公司制造,商品名“r ikemal ol100”作为易剥离剂之外,以与实施例1同样的方式得到了颗粒。以下以与实施例1同样的方式,使用得到的颗粒形成型芯,得到外侧的成型体,将型芯溶于水。此时,得到的外侧的成型体的内表面不平滑,产生部分缺损。因此,无法进行烧结加工。

[0107]

(比较例5)

[0108]

除了以型芯用树脂整体的0.1重量%使用硬脂酸镁作为易剥离剂之外,以与实施例1同样的方式得到了颗粒。以下以与实施例1同样的方式,使用得到的颗粒形成型芯,得到外侧的成型体,将型芯溶于水。此时,得到的外侧的成型体的内表面不平滑,产生了部分缺损。因此,无法进行烧结加工。

[0109]

(比较例6)

[0110]

除了以型芯用树脂整体的0.1重量%使用作为抗静电剂市售的花王公司制造,商品名“electro stripper ea”作为易剥离剂之外,以与实施例1同样的方式得到了颗粒。以下以与实施例1同样的方式,使用得到的颗粒形成型芯,得到外侧的成型体,将型芯溶于水。此时,得到的外侧的成型体的内表面不平滑,产生部分缺损。因此,无法进行烧结加工。

[0111]

(比较例7)

[0112]

除了使用sekisui specialty chemicals公司制造,商品名“sel vol707”,皂化度

72%,聚合度600~800作为聚乙烯醇之外,以与实施例1同样的方式得到了颗粒。以下以与实施例1同样的方式,使用得到的颗粒形成型芯,得到外侧的成型体。然而,对外侧的成型体进行加工时的热量导致型芯发生变形。因此,未实施之后的工序。

[0113]

(比较例8)

[0114]

除了将易剥离剂的添加比例变更为型芯用树脂整体的1.2重量%之外,以与实施例1同样的方式得到了颗粒。以下以与实施例1同样的方式,使用得到的颗粒形成型芯,得到外侧的成型体,将型芯溶于水,并进行烧结,从而得到了作为最终烧结体的筒状体。

[0115]

在除去型芯后,成型体的内表面被发现存在部分性歪曲

·

变形。因此,在最终得到的烧结后的筒状体中,内表面产生了部分歪曲

·

变形。

[0116]

(比较例9)

[0117]

除了使用sekisui specialty chemicals公司制造,商品名“sel vol513”,皂化度89%,聚合度1200~1500作为聚乙烯醇之外,尝试以与实施例1同样的方式获得颗粒,但颗粒形状不规则且表面产生结节。尝试使用该状态的颗粒以与实施例1同样的方式形成型芯,但型芯本身的形状不均一,试验人员判断其不适合用于成型外侧的成型体,所以中断了试验。

[0118]

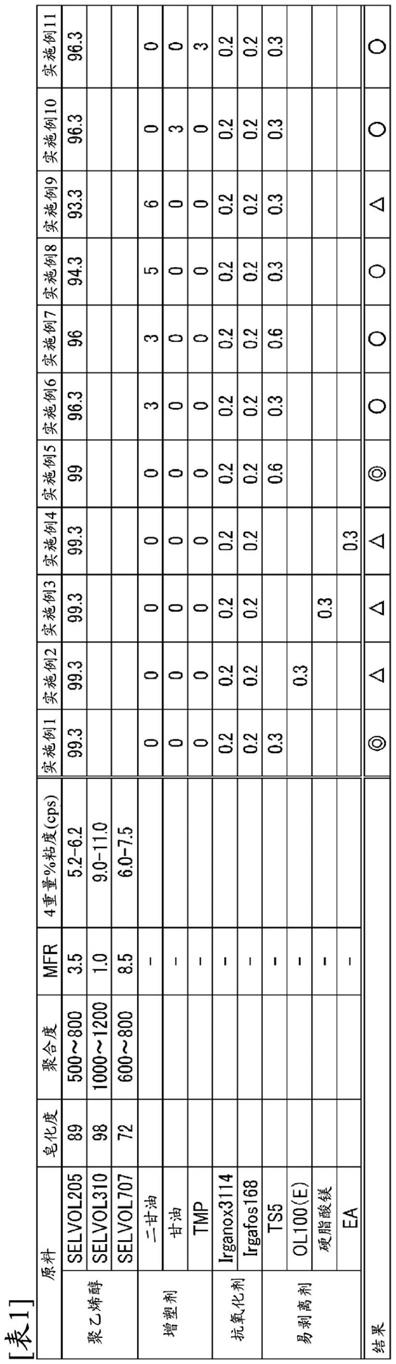

下述的表1以及表2中总结显示了所述实施例1~11以及比较例1~9的型芯用树脂的组成和评价结果。

[0119]

表1以及表2中的配合比例的单位全部为重量%。此外,4重量%粘度(c ps)是聚乙烯醇的23℃、4重量%浓度的水溶液的粘度。

[0120]

[0121][0122]

表1以及表2中的评价基准为内表面的缺损的有无以及平滑性的评价基准,具体如下。

[0123]

◎

:特别良好

[0124]

○

:良好

[0125]

△

:内表面无缺损,并且平滑。

[0126]

×

:发生内表面的缺损、成型体的变形等,或无法进行烧结加工。

[0127]

符号的说明

[0128]1…

金属模具

[0129]

1a,1b

…

分割模具

[0130]

1c

…

注入口

[0131]2…

型芯

[0132]3…

成型体

[0133]

3a

…

内表面

[0134]4…

水

[0135]6…

筒状体

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。