1.本发明涉及汽车零部件领域,尤其是涉及一种汽车遮阳板镜组件自动装配设备。

背景技术:

2.汽车遮阳板镜是用于驾驶室及副驾驶在行驶时遮挡阳光的,同时也可以为驾驶室及副驾驶室提供化妆镜的功能。其一般包含有镜框、镜盖、缓冲垫、弹片、触片、销钉、灯泡等部件。现有的汽车遮阳板镜组装方式为工人手动组装或采用普通工装辅助组装的方式,不仅效率低下,还容易漏装零部件,降低了产品的良率。

技术实现要素:

3.为解决上述问题,本发明提出了一种汽车遮阳板镜组件自动装配设备,解决了现有的汽车遮阳板镜组件装配效率低,不良率高的问题。

4.本发明的主要内容包括:一种汽车遮阳板镜组件自动装配设备,主要包括:上料热熔工位、上料机械手、回转盘,所述上料机械手设置于所述上料热熔工位与回转盘之间用于将上料热熔工位的部件转移至回转盘上,在所回转盘的两侧依次设置有:缓冲垫组装工位、弹片组装工位、弹片涂油工位、灯泡安装工位、镜片清洁工位、合镜盖工位、销钉安装工位、灯检出料工位,在所述灯检出料工位的外侧设置有下料传送带。

5.优选地,所述上料热熔工位包括:分度盘,在所述分度盘上设置有多个用于放置部件的工装,在其中至少一个工装上方设置有热熔设备,所述热熔设备包括:固定于机架的导轨a,安装于导轨a外侧的升降气缸a,在所述升降气缸a的底端设置有热熔头。

6.优选地,所述缓冲垫组装工位包括:第一振动盘,连接所述第一振动盘的送料通道b,设置于所述送料通道b下方的滑台b,在所述送料通道b靠近回转盘的一侧上方设置有吸料板b,所述吸料板b的下端面设置有吸头,所述吸料板b的上方设置有控制其升降的第一升降气缸b,在所述吸料板b对应的回转盘下方设置有第二升降气缸b,所述第二升降气缸b的活塞端连接有升降板b,所述升降板b的侧面设置有至少一个夹爪气缸b,所述夹爪气缸b的位置对应于工装处的定位孔。

7.优选地,所述弹片组装工位包括有结构相对称的两组弹片组装机构,其中每组弹片组装机构包括有:振动盘c,连接振动盘c的传料通道c,设置于所述传料通道c上方的升降气缸c,所述升降气缸c的下端左右两侧分别设置有第一夹爪气缸c和第二夹爪气缸c,所述第一夹爪气缸c和第二夹爪气缸c之间设置有暂存位,所述第二夹爪气缸c的下方设置有接料夹爪气缸c,所述接料夹爪气缸c通过连杆机构连接于翻转气缸c,所述翻转气缸c连接于横移气缸c的活塞杆末端。

8.优选地,所述弹片涂油工位包括:升降气缸d,连接于所述升降气缸d活塞杆的固定板d,在所述固定板d处对称设置有一组油管,在每根油管的底端设置有出油口,所述出油口的位置与弹片相对应。

9.优选地,所述灯泡安装工位包括:振动盘e,连接于振动盘e的传料通道e,传料通道

e末端外侧的导轨e,所述导轨e处设置有与之匹配的滑块e,所述滑块e由横向气缸e驱动,在所述滑块e的一侧设置有一固定板e,所述固定板e的外侧设置有第一升降气缸e,所述第一升降气缸e的活塞端设置有第二升降气缸e,所述第二升降气缸e的活塞端设置有夹爪气缸e,所述夹爪气缸e用于将传料通道e处的灯泡夹爪安装于工装内的产品处。

10.优选地,所述镜片清洁工位包括:横向气缸f,平行于横向气缸f设置的横向导轨f,设置于横向导轨f处并由横向气缸f驱动的第一滑块f,设置于第一滑块f处的纵向气缸f,设置于纵向气缸f下方的纵向导轨f,设置于纵向导轨f处并由纵向气缸f驱动的第二滑块f,所述第二滑块f的下部设置有一刷头固定板,在所述刷头固定板的底端均匀设置有多个刷头。

11.优选地,所述销钉安装工位包括:升降气缸g,设置于所述升降气缸g活塞端的滑板g,与所述滑板g匹配的导轨g,在所述滑板g的外侧设置有一伸缩气缸g,所述伸缩气缸g两端的活塞杆处对称设置有一组活动块g,两块活动块g的外侧分别设置有连接块g,所述连接块g的内侧分别设置有一顶针,在所述伸缩气缸g的下端设置有吸料板g,所述吸料板g的下端面设置有多个吸料头,所述吸料头的下方对应处设置有送料通道g,所述送料通道g连接于供料振动盘,在所述送料通道g的下端设置有能驱动送料通道g的横向气缸g。

12.优选地,所述灯检出料工位包括:横向气缸h,设置于横向气缸h一端的横向导轨h,设置于横向导轨h处且由横向气缸h驱动的第一滑板h,在所述第一滑板h的侧面设置有纵向气缸h,所述纵向气缸h的一端设置有纵向导轨h,在所述纵向导轨h处设置有由纵向气缸h驱动的第二滑板h,所述第二滑板h的下部设置有吸盘h,在所第二滑板h靠近下料传送带的一侧设置有升降气缸h,所述升降气缸h的活塞处设置有夹爪气缸h,所述夹爪气缸h靠近下料传送带的一个夹爪处设置有一勾子用于将镜盖翻起。

13.优选地,还包括一电检测部件,用于检测灯泡导电与否。

14.本发明的有益效果在于:本发明采用自动化的设备,工装在回转盘上运动,到达不同工位时,进行不同零部件的自动上料并组装、检测,大大提高了组装效率,避免漏装的情况发生,进而提高了产品的良率。

附图说明

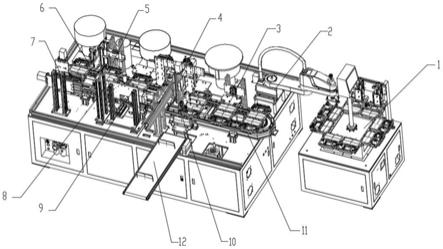

15.图1为一种汽车遮阳板镜组件自动装配设备一较佳实施例的立体结构示意图;

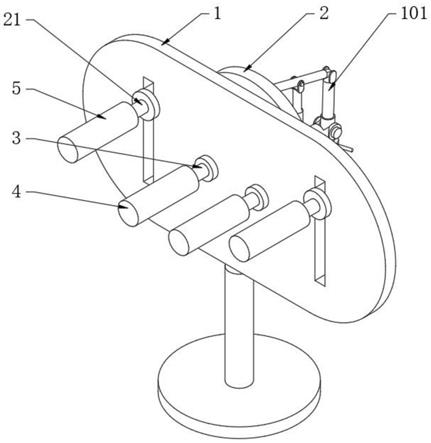

16.图2为所示上料热熔工位的立体结构示意图;

17.图3为图2中a部分局部放大示意图;

18.图4为所示缓冲垫组装工位的立体结构示意图;

19.图5为所示弹片组装工位的立体结构示意图;

20.图6为弹片组装工位另一角度的立体结构示意图;

21.图7为图6中b部分局部放大示意图;

22.图8为所示弹片涂油工位的立体结构示意图;

23.图9为所示灯泡安装工位的立体结构示意图;

24.图10为所示镜片清洁工位的立体结构示意图;

25.图11为所示销钉安装工位的立体结构示意图

26.图12为所示灯检出料工位的立体结构示意图;

27.图13为图12中c部分局部放大示意图;

28.附图标记:1

‑

上料热熔工位,2

‑

上料机械手,3

‑

缓冲垫组装工位,4

‑

弹片组装工位,5

‑

弹片涂油工位,6

‑

灯泡安装工位,7

‑

镜片清洁工位,8

‑

合镜盖工位,9

‑

销钉安装工位,10

‑

灯检出料工位,11

‑

回转盘,12

‑

下料传送带,101

‑

分度盘102

‑

工装,103

‑

热熔设备

29.104

‑

控制面板,105

‑

导轨a,106

‑

升降气缸a,107

‑

热熔头,301

‑

第一升降气缸b,302

‑

吸料板b,303

‑

送料通道b,304

‑

滑台b,305

‑

夹爪气缸b,306

‑

升降板b,307

‑

第二升降气缸b,308

‑

红外检测部件b,401

‑

振动盘c,402

‑

传料通道c,403

‑

升降气缸c,404

‑

第一夹爪气缸c,405

‑

第二夹爪气缸c,406

‑

暂存位,407

‑

接料夹爪气缸c,408

‑

翻转气缸c,409

‑

横移气缸c,410

‑

红外检测部件c,501

‑

升降气缸d,502

‑

固定板d,503

‑

油管,504

‑

出油口,601

‑

振动盘e,602

‑

传料通道e,603

‑

横向气缸e,604

‑

导轨e,605

‑

滑块e,606

‑

固定板e,607

‑

第一升降气缸e,608

‑

第二升降气缸e,609

‑

夹爪气缸e,701

‑

横向气缸f,702

‑

横向导轨f,703

‑

第一滑块f,704

‑

纵向气缸f,705

‑

纵向导轨f,706

‑

第二滑块f,707

‑

刷头固定板,708

‑

刷头,901

‑

升降气缸g,902

‑

滑板g,903,

‑

导轨g,904

‑

伸缩气缸g,905

‑

活动块g,906

‑

连接块g,907

‑

吸料板g,908

‑

顶针g,909

‑

横向气缸g,910

‑

送料通道g,1001

‑

横向气缸h,1002

‑

横向导轨h,1003

‑

第一滑板h,1004

‑

纵向气缸h,1005

‑

纵向导轨h,1006

‑

第二滑板h,1007

‑

吸盘h,1008

‑

升降气缸h,1009

‑

夹爪气缸h,1010

‑

勾子,1011

‑

镜盖。

具体实施方式

30.以下结合附图对本发明所保护的技术方案做具体说明。

31.如图1,一种汽车遮阳板镜组件自动装配设备,主要包括:上料热熔工位1、上料机械手2、回转盘11,所述上料机械手2设置于所述上料热熔工位1与回转盘11之间用于将上料热熔工位1的部件转移至回转盘11上,在所回转盘11的两侧依次设置有:缓冲垫组装工位3、弹片组装工位4、弹片涂油工位5、灯泡安装工位6、镜片清洁工位7、合镜盖工位8、销钉安装工位9、灯检出料工位10,在所述灯检出料工位10的外侧设置有下料传送带12。

32.如图2、图3所示,所述上料热熔工位1包括:分度盘101,在所述分度盘101上设置有多个用于放置部件的工装102,在其中两个工装102上方设置有热熔设备103,所述热熔设备103包括:固定于机架的导轨a105,安装于导轨a105外侧的升降气缸a106,在所述升降气缸a106的底端设置有热熔头107。工作时,工人手工将镜框、镜盖、触片放置于工装102内,分度盘101旋转,放置好部件的工装102转动到热熔设备103处,升降气缸a106带动热熔头107下降,对触片进行热熔处理,并通过红外检测设备(图中未标出)进行检测,检查触片是否有漏装情况,检查无误后,上料机械手2将部件吸附转移至回转盘11上,等待进入缓冲垫组装工位3。

33.如图4所示,所述缓冲垫组装工位3包括:第一振动盘(图中未画出),连接所述第一振动盘的送料通道b303,设置于所述送料通道b303下方的滑台b304,在所述送料通道b303靠近回转盘11的一侧上方设置有吸料板b302,所述吸料板b302的下端面设置有吸头,所述吸料板b302的上方设置有控制其升降的第一升降气缸b301,在所述吸料板b302对应的回转盘11下方设置有第二升降气缸b307,所述第二升降气缸b307的活塞端连接有升降板b306,所述升降板b306的侧面设置有两个夹爪气缸b305,所述夹爪气缸b305的位置对应于工装处的定位孔。工作时,振动盘自动上料至送料通道b303处,缓冲垫在送料通道b303中,逐次往前递进,通过下方的滑台b304将送料通道b303前移,到达吸料板b302的正下方对应处,此时

第一升降气缸b301下降,将缓冲垫吸附住,同时,第二升降气缸b307上升,两个夹爪气缸b305的夹爪头伸入工装102处的定位孔内,对工装进行定位固定,吸料板b302将缓冲垫装入工装上零件的对应部分,完成缓冲垫的组装。

34.此工位还包括一红外检测部件b308,可对组装后的零件进行检测,看是否有漏装情况。确认无误后,回转盘11继续转动,将零件送入下一工位。

35.如图5

‑

图7所示,所述弹片组装工位4包括有结构相对称的两组弹片组装机构,其中每组弹片组装机构包括有:振动盘c401,连接振动盘c401的传料通道c402,设置于所述传料通道c402上方的升降气缸c403,所述升降气缸c403的下端左右两侧分别设置有第一夹爪气缸c404和第二夹爪气缸c405,所述第一夹爪气缸c404和第二夹爪气缸c405之间设置有暂存位406,所述第二夹爪气缸c405的下方设置有接料夹爪气缸c407,所述接料夹爪气缸c407通过连杆机构连接于翻转气缸c408,所述翻转气缸c408连接于横移气缸c409的活塞杆末端。工作时,通过振动盘c401上料至传料通道c402的前端,第一夹爪气缸c404夹取弹片放入暂存位406,然后第二夹爪气缸c405夹取,同时第一夹爪气缸c404去传料通道c402夹取下一个弹片,接料夹爪气缸c407从第二夹爪气缸c405处夹取住弹片,翻转气缸c408带动接料夹爪气缸c407翻转90度,横移气缸c409推动翻转气缸c408前移,将弹片装入工装内的零件中,完成弹片的安装。为了提升效率,此工位处采用两组弹片组装机构同时操作,可以同时将两种不同的弹片组装入零件中。组装完成后,回转盘11转动,将零件送至红外检测部件c410处,进行红外检测,检测无误后,将零件通过回转盘送入下一工位。

36.如图8所示,所述弹片涂油工位5包括:升降气缸d510,连接于所述升降气缸d501活塞杆的固定板d502,在所述固定板d502处对称设置有一组油管503,在每根油管503的底端设置有出油口504,所述出油口504的位置与弹片相对应。当零件到达此工位时,升降气缸d501带动油管503下降,出油口504将油液滴入相应的弹片处,完成涂油工作。

37.如图9所示,所述灯泡安装工位6包括:振动盘e601,连接于振动盘e601的传料通道e602,传料通道e602末端外侧的导轨e604,所述导轨e604处设置有与之匹配的滑块e605,所述滑块e605由横向气缸e603驱动,在所述滑块e605的一侧设置有一固定板e606,所述固定板e606的外侧设置有第一升降气缸e607,所述第一升降气缸e607的活塞端设置有第二升降气缸e608,所述第二升降气缸e608的活塞端设置有夹爪气缸e609,所述夹爪气缸e609用于将传料通道e602处的灯泡夹爪安装于工装内的产品处。当零件到达此工位时,夹爪气缸e609将灯泡从传料通道e602内将灯泡夹持住,送往工装处,将灯泡装入相应的部位即可,完成灯泡上料组装工作。

38.如图10所示,所述镜片清洁工位7包括:横向气缸f701,平行于横向气缸f701设置的横向导轨f702,设置于横向导轨f702处并由横向气缸f701驱动的第一滑块f703,设置于第一滑块f703处的纵向气缸f704,设置于纵向气缸f704下方的纵向导轨f705,设置于纵向导轨f705处并由纵向气缸f704驱动的第二滑块f706,所述第二滑块f706的下部设置有一刷头固定板707,在所述刷头固定板707的底端均匀设置有多个刷头708。当装有零件的工装从回转盘11到达此工位时,纵向气缸f704带动刷头固定板707下降,使得刷头708与镜片接触,此时横向气缸f702往复驱动,从而带动刷头708在镜片上反复运动,进行镜片清洁工作。到达设定的清洁时间后,回转盘11带动工装继续移动至下一工位。

39.镜片清洁工位后为合镜盖工位8,通过吸盘将镜盖吸取合入镜框内,完成合镜盖工

作。

40.如图11所示,所述销钉安装工位9包括:升降气缸g901,设置于所述升降气缸g901活塞端的滑板g902,与所述滑板g902匹配的导轨g903,在所述滑板g902的外侧设置有一伸缩气缸g904,所述伸缩气缸g904两端的活塞杆处对称设置有一组活动块g905,两块活动块g905的外侧分别设置有连接块g906,所述连接块g906的内侧分别设置有一顶针908,在所述伸缩气缸g904的下端设置有吸料板g907,所述吸料板g907的下端面设置有多个吸料头,所述吸料头的下方对应处设置有送料通道g910,所述送料通道g910连接于供料振动盘(图中未画出),在所述送料通道g910的下端设置有能驱动送料通道g910的横向气缸g909。

41.销钉通过振动盘(图中未画出)上料,从振动盘送入送料通道g910,横向气缸g909推动送料通道g910前移,将销钉送入吸料板g907下方,此时升降气缸g901推动吸料板g907下移,吸取销钉,并装入产品指定部位。伸缩气缸g904两端收缩,活动块g905带动连接块g906内移,顶针g908将销钉顶入产品,完成销钉组装。再通过红外检测销钉是否组装到位,检测完成后回转盘转动,将工装送入下一工位。

42.如图12、图13所示,所述灯检出料工位10包括:横向气缸h1001,设置于横向气缸h1001一端的横向导轨h1002,设置于横向导轨h1002处且由横向气缸h1001驱动的第一滑板h1003,在所述第一滑板h1003的侧面设置有纵向气缸h1004,所述纵向气缸h1004的一端设置有纵向导轨h1005,在所述纵向导轨h1005处设置有由纵向气缸h1004驱动的第二滑板h1006,所述第二滑板h1006的下部设置有吸盘h1007,在所第二滑板h1006靠近下料传送带12的一侧设置有升降气缸h1008,所述升降气缸h1008的活塞处设置有夹爪气缸h1009,所述夹爪气缸h1009靠近下料传送带12的一个夹爪处设置有一勾子1010用于将镜盖1011翻起。工装从回转盘11过来后,吸盘h1007将零件从回转盘的工装处吸附送入检测位的工装内,升降气缸h1008下降,夹爪气缸h1009的夹爪向外张开,此时,勾子1010将镜盖1011打开,漏出灯泡的触头,通过电检测部件与触头接触,检测灯泡导通情况,检测完成后,夹爪气缸h1009复位,镜盖1011重新盖回,吸盘h1007将组装并检测完成的产品送入下料传送带12,整个工序完成。

43.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。